КОМПРЕССОРНАЯ СТАНЦИЯ КАК ЭЛЕМЕНТ ТЕХНОЛОГИИ ТРАНСПОРТА ПРИРОДНЫХ ГАЗОВ ПО ГАЗОПРОВОДАМ. 5 страница

Результаты промывки компрессора на ходу оцениваются расчетом, а оценка эффективности промывки на ХП – визуально – по чистоте сливаемой жидкости их дренажных каналов.

Результаты промывок показывают, что расход воздуха через компрессор увеличивается примерно на 6-7%, КПД компрессора увеличивается примерно на 2,5%, а эффективная мощность ГТУ – на 10%. Все это указывает на высокую эффективность и целесообразность использования систем очистки осевого компрессора на всех типа ГТУ.

3.4 Определение расчетным путем эффективности очистки осевого компрессора

Повышение эффективности работы газоперекачивающих агрегатов с газотурбинным приводом, в принципе, может быть осуществлено различными способами и, прежде всего;

§ за счет повышения относительных КПД осевого компрессора и газовой турбины при условии проведения качественного ремонта и обслуживания установленных на станции агрегатов;

§ восстановления технического состояния ГТУ и ЦБН в целом;

§ оптимизации режимов работы ГГПА, включаемых в схему компримирования КС,

§ В последние годы в эксплуатационных условиях на КС стали использовать чистку осевых компрессоров ГТУ специальными моющими средствами, как отмечалось выше, в силу того, несмотря на наличие фильтрующих устройств циклового воздуха на входе его в тракт компрессора, лопатки его покрываются разного рода отложениями, что приводит к снижению КПД компрессора и, как следствие, к снижении. мощности и КПД установки в целом.

Определение эффективность очистки проточной части компрессора, а также интервалы очистки (промывки) можно и целесообразно оценивать по изменению его относительного КПД и, как следствие, изменению КПД и мощности газотурбинной установки в целом. Численное значение относительного адиабатического КПД осевого компрессора (hк) в эксплуатационных условиях относительно легко можно определить с помощью следующего соотношения:

, (3.6)

, (3.6)

где hо – обратимая ( адиабатическая ) работа сжатия воздуха в осевом компрессоре; h – удельная работа реального процесса сжатия; Т1 и Т2 – соответственно температуры воздуха на входе и выходе компрессора в обратимом адиабатическом процессе сжатия;  – температура воздуха за компрессором в реальном процессе сжатия (Рис. 3.16). Расчеты здесь проводятся с использованием соотношений для идеальных газов в силу того, что относительно невысокие давления в цикле ГТУ позволяют это сделать без получения больших погрешностей в результатах расчета.

– температура воздуха за компрессором в реальном процессе сжатия (Рис. 3.16). Расчеты здесь проводятся с использованием соотношений для идеальных газов в силу того, что относительно невысокие давления в цикле ГТУ позволяют это сделать без получения больших погрешностей в результатах расчета.

Рис. 3.16. Процессы сжатия воздуха в осевом компрессоре

Температуру воздуха в конце адиабатического процесса сжатия (Т2) можно определить из уравнения адиабаты для идеального газа:

, ( 3.16 )

, ( 3.16 )

где k – показатель адиабаты, для идеального газа k = срm/сvm , в расчетах его можно принять на уровне k = 1,4.

В результате необратимых потерь в компрессоре и, в частности, из-за загрязнения его проточной части, линия реального процесса сжатия сдвигается в сторону возрастания энтропии (  ) (Рис. 3.16). Сдвиг процесса тем больше, чем ниже численное значение КПД реального процесса сжатия.

) (Рис. 3.16). Сдвиг процесса тем больше, чем ниже численное значение КПД реального процесса сжатия.

При чистке осевого компрессора, его КПД возрастает и линия реального процесса сжатия сдвигается влево (  ). Значение сдвига тем больше, чем в большей степени возрастает численная величина КПД компрессора в результате его чистки.

). Значение сдвига тем больше, чем в большей степени возрастает численная величина КПД компрессора в результате его чистки.

В результате роста численного значения КПД компрессора естественно возрастает мощность и КПД газотурбинного агрегата.

Изменение мощности ГТУ в результате чистки осевого компрессора можно проследить на основе следующих рассуждений. Удельную индикаторную работу установки ( hi = Ni/G ), можно определить как разность удельных работ газовой турбины и осевого компрессора по следующему соотношению:

hi = hiт – hiк =  . ( 3.17 )

. ( 3.17 )

где  соответственно внутренние относительные КПД газовой турбины и осевого компрессора. Если в результате чистки компрессора и, в соответствии с этим, роста его относительного КПД на величину,

соответственно внутренние относительные КПД газовой турбины и осевого компрессора. Если в результате чистки компрессора и, в соответствии с этим, роста его относительного КПД на величину,  , то удельная индикаторная работа установки после этого будет определятся соотношением составит:

, то удельная индикаторная работа установки после этого будет определятся соотношением составит:

= hiт – hiк = hiт×hт –

= hiт – hiк = hiт×hт –  . ( 3.18 )

. ( 3.18 )

Сопоставляя между собой соотношения ( 3.17 ) и ( 3.18 ), получим после сокращения числителя и знаменателя на величину  :

:

, ( 3.19 )

, ( 3.19 )

где l – соотношение мощностей осевого компрессора и газовой турбины

=

=  – величина довольно стабильная.

– величина довольно стабильная.

В энергетически наивыгоднейшем режиме эффективно-термодинами-ческих циклов ГТУ (hе = max) величина l для современных типов ГТУ изменяется в диапазоне l = 0,60 ÷ 0,65. В связи с этим, в расчетах значение этой характеристики можно принимать на уровне l @ 0,62 ÷ 0,63. Следует отметить, что при снижении численного значения КПД осевого компрессора, а так же газовой турбины она начинает несколько возрастать.

Уравнение (3 19) позволяет на основе проведения вариантных расчетов определить, как будет изменяться относительная мощность агрегата при изменении КПД осевого компрессора в результате чистки его проточной части. С большой достоверностью можно считать, что изменение коэффициента полезного действия осевого компрессора в результате его чистки практически не будет сказываться на численном изменении относительного КПД собственно газовой турбины.

Результаты проведенных расчетов показывают, насколько может возрасти мощность агрегата при чистке осевого компрессора, и свидетельствуют о том, что при «худшем» состоянии осевого компрессора, влияние очистки проточной части компрессора на увеличение мощности установки сказывается в большей степени (табл. 3.1).

Таблица 3.1

Изменение относительной мощности ГТУ при изменении

КПД осевого компрессора в результате чистки его проточной части

| De | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 | 0,06 | 0,08 | 0,10 | 0,12 |

| l = 0,60 | 1,015 | 1,030 | 1,044 | 1,058 | 1,071 | 1,085 | 1,111 | 1,136 | 1,161 |

| l = 0,62 | 1,016 | 1,032 | 1,048 | 1,063 | 1,078 | 1,092 | 1,121 | 1,148 | 1,175 |

| l = 0,65 | 1,018 | 1,036 | 1,054 | 1,071 | 1,088 | 1,105 | 1,138 | 1,169 | 1,199 |

Коэффициент полезного действия газотурбинной установки можно оценить как отношение удельной работы агрегата к удельному количеству тепла, подведенного в камере сгорания на 1 кг поступившего воздуха:

, (3.20)

, (3.20)

где q – удельное количество тепла, подведенного в камере сгорания на 1 кг поступившего воздуха при исходном значении КПД осевого компрессора,

q =  ; (3.21)

; (3.21)

t3 – температура газов на выходе из камеры сгорания (на входе в ТВД);

t2 – температура воздуха на входе в камеру сгорания (в безрегенеративных ГТУ – на выходе из ОК); hкс – КПД камеры сгорания.

Коэффициент полезного действия ГТУ после проведения чистки проточной части осевого компрессора определяется по соотношению:

. (3.22)

. (3.22)

Сопоставляя между собой соотношения (3.20) и (3.22) получим выражение для оценки относительного изменения КПД установки при изменении относительного КПД осевого компрессора

=

=  =

=  , (3.23)

, (3.23)

где q1 – удельное количество тепла, подводимого в камере сгорания при новом значении КПД осевого компрессора, полученном в результате чистки его проточной части.

Величина Dq характеризует как бы увеличение в подаче топлива в камеру сгорания из-за снижения температуры воздуха за компрессором в результате чистки его проточной части. Однако, подобный вывод можно сделать только при условии, что частота вращения вала осевого компрессора остается неизменной при снижении нагрузки на валу нагнетателя. Если наряду со снижением КПД компрессора снижается и частота его вращения, то температура воздуха за компрессором может оставаться и неизменной, что будет свидетельствовать о равном относительном влиянии изменения КПД компрессора на мощность и КПД установки в целом.

Экономическая оценка целесообразности проведения периодической очистки проточной части осевого компрессора с целью поддержания мощности ГТУ в процессе эксплуатации и экономии топливного газа с определением периодичности ее проведения может быть продемонстрирована на примере установки ГПА-Ц-6,3.

Рассмотрим очистку осевого компрессора с использованием моющих средств по следующей схеме: одна очистка на ходу через каждые 15 дней работы и одна очистка на холодной прокрутке агрегата через 1500 часов. Если принять, что агрегат работает в течение 6000 часов в год, то за год осуществляется в общей сложности примерно 10-12 промывок. Следует отметить, что периодичность очистки естественно будет зависеть от района эксплуатации ГПА и ее следует определять на основе диагностики осевого компрессора, например с использованием соотношения (3.6).

Примем стоимость моющего средства типа Т-950 - 10 $ за литр. Общий расход моющего средства для агрегата типа ГПА-Ц-6,3 в ориентировочных расчетах можно принять на уровне 200 л/год.

Стоимость крошки от грецких орехов или семечек составляет ≈ 1000 $ за тонну. На одну очистку расходуется примерно 20 ÷ 35 кг крошки.

Среднегодовой расход топливного газа по агрегату типа ГПА-Ц-6,3 составит

B =  млн. м3/год,

млн. м3/год,

где Nе – мощность ГПА, принятая в расчетах на уровне 6000 кВт;  – низшая теплота сгорания топливного газа, кДж/м3; Т – время работы ГПА в году, Т = 6000 ч.; hе – эксплуатационный КПД ГТУ; в расчетах принят на уровне 22 %.

– низшая теплота сгорания топливного газа, кДж/м3; Т – время работы ГПА в году, Т = 6000 ч.; hе – эксплуатационный КПД ГТУ; в расчетах принят на уровне 22 %.

При чистке компрессора и росте его относительного КПД с величины 0,82 до 0,86 при  , сохранении мощности ГПА на прежнем уровне, относительный рост эффективного КПД ГТУ

, сохранении мощности ГПА на прежнем уровне, относительный рост эффективного КПД ГТУ  , а, следовательно, и экономия топливного газа составит приблизительно 6 % (табл. 3.1). При этих условиях общая экономия топливного газа по одному ГПА за год в результате проведения периодических чисток осевого компрессора ГТУ составит:

, а, следовательно, и экономия топливного газа составит приблизительно 6 % (табл. 3.1). При этих условиях общая экономия топливного газа по одному ГПА за год в результате проведения периодических чисток осевого компрессора ГТУ составит:

0,06×17,58 = 1,05 млн. м3/год.

0,06×17,58 = 1,05 млн. м3/год.

При принятой экспертной цене на топливный газ на уровне  30 $/1000 м3, сокращение эксплуатационных расходов за счет экономии топливного газа составит

30 $/1000 м3, сокращение эксплуатационных расходов за счет экономии топливного газа составит  30×1050 = 31500 $/год.

30×1050 = 31500 $/год.

При расходе моющего средства на уровне 200 л/год и его цене примерно 10 $/л, стоимость моющего средства, используемого для промывки ОК одного агрегата за год, составит примерно 2000 $/год. Следовательно, суммарное сокращение эксплуатационных расходов будет находится на уровне 31500 – 2000 = 29500 $/год.

Если принять во внимание, что стоимость агрегата для промывки осевого компрессора со всеми устройствами для подготовки и подачи моющего средства находиться на уровне 15 ÷ 20 тыс. $, то приближенно срок окупаемости всего устройства и технологии промывки для каждого ГПА может составить не более одного года.

При очистке проточной части осевого компрессора с использованием твердых очистителей, годовой расход крошки оценивается величиной менее одной тонны на агрегат и, следовательно, стоимость ее годового потребления менее одной тысячи долларов. Поэтому экономическая эффективность использования твердых очистных средств для стабилизации мощности стационарных ГПА в эксплуатационных условиях с одновременным снижением расхода топливного газа становится вполне очевидной. Срок окупаемости сооружения засыпных бункеров для твердых очистителей с обеспечением технологии самой очистки составит тоже менее года.

Все это свидетельствует о целесообразности проведения периодиче-ской чистки проточной части осевого компрессора в процессе эксплуатации газотурбинных установок. Интервалы между чистками ОК зависят от типа ГТУ, типа и эффективности работы комплексного воздухоочистительного устройства (КВОУ), региона, в котором расположена КС, режимов работы агрегата, но чистку осевого компрессора целесообразно проводить только на основе результатов предварительной оценки состояния проточной части осевого компрессора.

Если принять исходное значение КПД установки на уровне 26 % и полагать, что в процессе промывки проточной части компрессора, произошло повышение КПД только на 1%, то уменьшение удельного расхода топливного газа при этом, в первом приближении, сократится на величину ( м3/кВтч):

( 3.24 )

( 3.24 )

где he.н и he.с – соответственно значения КПД ГТУ после ремонта и до ремонта;  – низшая теплота сгорания топлива, в расчетах принята на уровне

– низшая теплота сгорания топлива, в расчетах принята на уровне  8000 ккал/м3 ≈ 33,5 МДж/м3.

8000 ккал/м3 ≈ 33,5 МДж/м3.

Соответственно, экономия в денежном выражении для установки мощностью  = 6000 кВт, работающей в году примерно 6000 часов и при цене на топливный газ

= 6000 кВт, работающей в году примерно 6000 часов и при цене на топливный газ  = 900 руб./1000 м3 может быть оценена величиной примерно 500 тыс. рублей на один агрегат в год.

= 900 руб./1000 м3 может быть оценена величиной примерно 500 тыс. рублей на один агрегат в год.

При определении целесообразности и объема проведения чистки компрессора ГТУ следует учитывать, что снижение энергетической составляющей эксплуатационных затрат естественно должно компенсировать стоимость всех видов затрат по подготовке и проведению этих работ. . Условие целесообразности проведения этих видов работ может быть выражено в виде следующего неравенства:

, ( 3.25 )

, ( 3.25 )

где  – цена топливного газа, руб./1000 м3;

– цена топливного газа, руб./1000 м3;  – снижение удельного расхода топливного газа в результате проведения работ по чистке осевого компрессора,

– снижение удельного расхода топливного газа в результате проведения работ по чистке осевого компрессора,  ; Т – время использования агрегата после проведения чистки компрессора, ч; К – стоимость проведения профилактических работ на агрегате, включая стоимость использованных материалов, эксплуатации оборудования, используемого при ремонте, и т.п.

; Т – время использования агрегата после проведения чистки компрессора, ч; К – стоимость проведения профилактических работ на агрегате, включая стоимость использованных материалов, эксплуатации оборудования, используемого при ремонте, и т.п.

Глава 4 РЕГЕНЕРАТОРЫ СТАЦИОНАРНЫХ ГТУ

4.1 Конструктивные схемы регенераторов газотурбинных агрегатов. Их характеристики

Регенератором в ГТУ принято называть устройство для подогрева воздуха на пути его движения из осевого компрессора в камеру сгорания через некую теплообменную поверхность за счет частичного охлаждения продуктов сгорания после газовой турбины перед выбросом их в атмосферу. Теплообменные аппараты с такой схемой передачи тепла от горячего теплоносителя к холодному в ряде случаев называют рекуператорами.

В регенеративных теплообменных аппаратах поверхность теплообмена выполняет роль промежуточного накопителя тепловой энергии, а сам процесс передачи теплоты от горячего теплоносителя к холодному протекает в две стадии. Сначала поверхность теплообмена контактирует с горячим теплоносителем и аккумулирует полученную тепловую энергию, а затем при контакте с холодным теплоносителем отдает эту энергию, нагревая холодный теплоноситель. Поверхность теплообмена теплообменного аппарата принято называть матрицей.

Однако, в отечественной литературе по газотурбостроению теплообменники рекуперативного и регенеративного типа обычно именуются одинаково - регенераторами.

В стационарных газотурбинных установках используют в основном два типа регенераторов ( воздухоподогревателей ): пластинчатые и трубчатые различной конструкции и с различной схемой движения теплоносителей близкой к противотоку.

К регенераторам ГТУ обычно предъявляются следующие основные требования: прочность и плотность конструкции, хороший теплообмен между воздушным и газовыми потоками, малые гидравлические сопротивления по газовоздушным трактам регенератора, компактность и т.д. К особо жестким требованиям относится требование герметичности конструкции, чтобы избежать прежде всего утечек воздуха из воздушного тракта регенератора.

При этом, независимо от типа и схемы теплообменного аппарата, его предназначения к ним всегда предъявляются практически одинаковые требования: компактность и малая масса теплообменного аппарата, простота технического обслуживания, ремонтопригодность в эксплуатационных условиях, герметичность теплообменного аппарата, сохранение рабочих характеристик на весь период эксплуатации, малые гидравлические сопротивления по газовоздушным трактам теплообменного аппарата, сопротивляемость против высокотемпературной коррозии, надежная компенсация тепловых расширений, низкая стоимость изготовления.

В регенераторах стационарных ГТУ распространение получили пластинчатые и трубчатые поверхности теплообмена.

Пионером в разработке пластинчатых регенераторов в отечественном стационарном газотурбостроении был ОАО «Невский завод» ( г. Санкт-Петербург ). Первые регенераторы пластинчатого типа завод изготовил для одновальной газотурбинной установки ГТ-700-4 шестисекционными для работы по схеме: четыре хода по воздуху, один ход по газу [ 5 ]. Эти регенераторы оказались крайне ненадежными в работе ( из-за утечек воздуха ) и вскоре все были демонтированы.

В 1965-1966 г.г. Невский машиностроительный завод изготовил и поставил на ряд компрессорных станций газотурбинные установки ГТ-700-5 с модернизированным регенератором. Модернизация заключалась в замене прямоугольных входного и выходного участков регенератора со стороны воздушного потока на треугольные с одновременным изменением геометрии каналов со стороны воздуха в противоточной части регенератора.

Для установок следующих типов: ГТ-750-6 и ГТК-10 завод изготовил пластинчатые регенераторы более надежной конструкции сравнительно с регенераторами установки ГТ-700-5. Все они имели достаточно компактную теплообменную поверхность и позволили получить хорошие массогабаритные характеристики. Однако и эти регенераторы после нескольких тысяч часов работы в ряде случаев оказывались также непригодными для эксплуатации из – за больших утечек воздуха через образующиеся неплотности и их неремонтнопригодности в эксплуатационных условиях, что в последствие потребовало их замены на регенераторы трубчатого типа.

Конструкции пластинчатых регенераторов, значительная часть которых еще находится в эксплуатации, созданы на базе использования профильных штампованных стальных листов с овалообразными выступами (Рис. 4.1). . Размеры и форма выступов на листах изготавливаются такими, что при наложении листов образуются каналы для прохода воздуха и продуктов сгорания. Края листов сваривают и крепят к корпусу регенератора. Составленный таким образом пакет листов образует поверхность нагрева, где в основной ее части воздух и газы движутся друг относительно друга по схеме противотока, а на концевых участках по схеме перекрестного тока.

Регенератор газотурбинной установки типа ГТК-10 с общей площадью нагрева 2880 м2 ( одного из наиболее распространенных стационарных типов ГТУ в системе «Газпром» ) состоит из двух секций по ширине и трех секций в высоту, образуя шестисекционную матрицу. Все секции работают паралельно. Пакет собран из штампованных стальных листов марки Х18Н9Т толщиной 1мм., размером 1364х676 мм. Сложенные вместе два листа ( так называемый элемент ) образует внутренний канал для прохода воздуха; по кромкам они свариваются контактной электросваркой. Собранные в пакет элементы образуют каналы для прохода продуктов сгорания; между собой соединяются аргонно-дуговой сваркой.

Воздух поступает в каналы через входной патрубок, расположенный между секциями регенератора. Торцевые и боковые поверхности, образующие стенки газохода, укреплены полуовальными крышками: боковые используются в качестве отводящих коллекторов, верхняя торцевая - для подвода, нижняя для отвода воздуха. В регенераторе реализована противоточная схема движения теплоносителей. Матрица регенератора ГТУ ГТК-10, по существу, представляет собой сдвоенную матрицу установки ГТ-700-5, а сам регенератор скомпонован в виде вертикального блока, в отличие от регенератора ГТ-700-5, имеющего горизонтальную компоновку.

Рис. 4.1. Регенератор пластинчатого типа установки типа ГТК-10.

а – листы и сборка пакета; б – форма каналов; в – корпус регенератора. 1 – пакеты элементов; 2 – направляющие лопатки; 3 – коллекторы; 4 – опоры; 5 – ребра; 6 – каналы основной поверхности; 7 – вход воздуха; 8 – выход воздуха; 9 – вход газов; 10 – выход газов; 11 – волнистые каналы на участках входа и выхода воздуха; 12 – двуугольные каналы на участках выхода и входа газов.

Длительный опыт эксплуатации установок типа ГТК-10 «Невского завода» показал, что регенераторы пластинчатого типа не герметичны, коэффициент регенерации их ниже паспортного значения (  0,70 ) и при реконструкции этих агрегатов, регенераторы пластинчатого типа стали заменять на регенераторы трубчатого типа, выпускаемых АО «Подольским машиностроительным заводом» [ 19 ].

0,70 ) и при реконструкции этих агрегатов, регенераторы пластинчатого типа стали заменять на регенераторы трубчатого типа, выпускаемых АО «Подольским машиностроительным заводом» [ 19 ].

В трубчатых регенераторах теплопередающую поверхность чаще размещают в цилиндрическом корпусе. Одну трубную доску связывают с корпусом регенератора, а вторую доску присоединяют к корпусу через компенсатор, либо компенсатор встраивают в корпус теплообменника. По соображениям прочности и снижения массы регенератора воздух после компрессора направляют по трубам. Выбор схемы регенератора с движением газов по трубам в ряде случаев выбирают из условия возможной очистки их от отложений, например, шарошками и щетками на длинных державах.

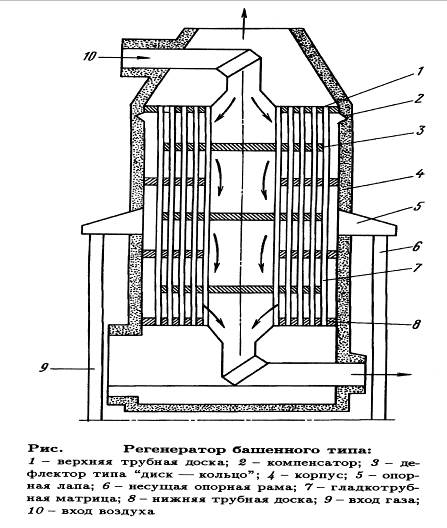

На Рис. 4.2 приведена схема регенератора с гладкотрубной матрицей 7, имеющей форму полого цилиндра. Здесь газ движется по трубам, а воздух по схеме многократного перекрестного тока обтекает трубный пучок. Схема движения воздуха реализована посредством дефлекторов 3 типа «диск-кольцо». Осесимметричный поток воздуха при осевом потоке газа создает осесимметричное температурное поле матрицы на стационарных и переходных режимах работы ГТУ. Для компенсации тепловых расширений в корпус 4 теплообменника встроен компенсатор 2.

Интерес к использованию регенераторов в ГТУ с целью повышения эффективности их работы проявляется постоянном стремлении разработать новые и надежные в работе типы регенераторов, а в ряде случаев и перевести работу газотурбинных установок простого цикла на работу по регенеративному циклу. В частности, импортные установки типа ГТК-25И мощностью 25 МВт и типа ГТК-10И мощностью 10 МВт, эксплуатируемые на газопроводах по простому циклу после наработки нескольких тысяч часов частично были реконструированы для работы по регенеративному циклу с использованием трубчатых регенераторов получив при этом экономию топливного газа примерно 4-5% и потерю мощности из-за гидравлических сопротивлений в размере нескольких сотен кВт с одновременным отклонением режима работы установки по ряду и других показателей ГТУ.

Все это свидетельствует о том, что при проектировании газотурбинных установок все ее элементы настолько тесно увязываются .по своим показателям и режимам работы между собой, что замена каждого из них на другой, даже имеющий лучшие показатели далеко не всегда приводит к улучшению показателей газотурбинной установки в целом.

Рис. 4.2

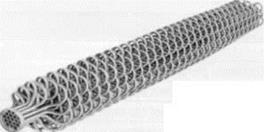

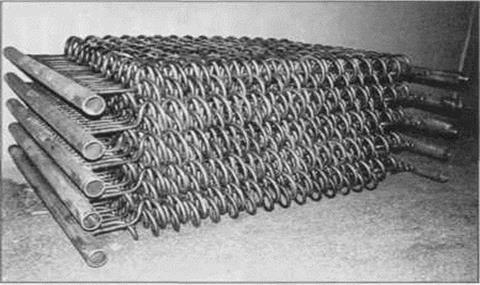

В настоящее время Новгородское предприятие НПЦ «Анод» предложило принципиально новую конструкцию теплообменной поверхности регенератора, составляемой из модулей ( трубок )змеевиковой формы, объединенных через специальные переходники коллекторами подвода и отвода воздуха в трубную систему ( Рис. 4.3). Продукты сгорания после турбины движутся в межтрубном пространстве, а воздух в трубах.

В настоящее время Новгородское предприятие НПЦ «Анод» предложило принципиально новую конструкцию теплообменной поверхности регенератора, составляемой из модулей ( трубок )змеевиковой формы, объединенных через специальные переходники коллекторами подвода и отвода воздуха в трубную систему ( Рис. 4.3). Продукты сгорания после турбины движутся в межтрубном пространстве, а воздух в трубах. Представленная схема регенератора наглядно свидетельствует о том, в данном воздухоподогревателе практически выполняется противоточная схема движения теплоносителей, что свидетельствует о повышении эффективности работы регенераторов таких схем по сравнению с ранее рассмотренными.

Рис. 4.3 Регенератор фирмы «Анод» с змеевиковой формой теплопередающей поверхности

Следует заметить, что желание использовать регенераторы в ГТУ с целью повышения КПД установок проявляется не только при проектировании стационарных установок. В практике разработки ГТУ транспортного типа известны случаи создания ГТУ малой мощности, до 1 МВт, с так называемой вращающейся матрицей барабанного или дискового типа с высоким коэффициентом компактности ( отношение площади поверхности теплообмена матрицы к занимаемому ею объему ). При создании вращающих матриц главными проблемами остаются проблемы надежности работы уплотнений и снижение утечек теплоносителя высокого давления. При давлении воздуха перед регенератором на уровне 0,35-0,50 МПа утечки воздуха составляют не менее 3-4%, что связано с износом уплотнений.

Опыты использования регенераторов разного типа показывают, что если утечки воздуха из воздушной полости регенератора превышают 5-6% , регенераторы лучше вообще исключить из тракта ГТУ. Именно по этим причинам отключались первые типы регенераторов установок ГТ-700-4 и заменялись пластинчатые регенераторы установок ГТК-10 на трубчатые.

Дата добавления: 2016-05-19; просмотров: 2535;