КОМПРЕССОРНАЯ СТАНЦИЯ КАК ЭЛЕМЕНТ ТЕХНОЛОГИИ ТРАНСПОРТА ПРИРОДНЫХ ГАЗОВ ПО ГАЗОПРОВОДАМ. 11 страница

Средние значения коэффициентов теплопередачи для АВО различных типов, используемых на газопроводах, изменяются в диапазоне 20-35 Вт/м2 0С; поверхности теплообмена F и коэффициенты оребрения, а также другие показатели АВО различных схем характеризуются данными табл. 8.1.

В настоящее время количество АВО на КС достигает 20 и более установок. Практически каждый АВО снабжен двумя вентиляторами с приводом от электродвигателей мощностью от 20 до 40 и более кВт ( табл. 8.1 ).

Сочетание работающих, полностью отключенных и частично работающих АВО ( в аппарате не все вентиляторы включены ) образует множество различных схем соединения, обеспечивающих режимы теплообмена в условиях вынужденной и свободной конвекции.

Естественно, что при различных схемах включения вентиляторов в работу в системе общего охлаждения газа, происходит определенное перераспределение съема тепла, что в конечном итоге и будет определять конечную температуру охлаждения газа:

tохл.=  ( 8.6 )

( 8.6 )

где m1, m2, m3 – соответственно число АВО, работающих с полностью включенными, частично включенными и полностью отключенными вентиляторами; t1, t2, t3 – соответственно температуры охлаждения газа в АВО, работающих со всеми включенными, наполовину включенными и полностью отключенными вентиляторами.

В эксплуатационных условиях аппараты охлаждения газа могут иметь различные температурные показатели своей работы, в силу, например, различной степени загрязнения теплопередающей поверхности нагрева. Для сравнения эффективности работы находящихся на КС АВО, можно использовать коэффициент температурной эффективности работы аппарата ( или его секции ), записанной в форме:

( 8.7 )

( 8.7 )

где – tох. – температура газа после охлаждения в одном АВО ( или в одной секции АВО ); tнар. – температура наружного воздуха; tнаг..- температура газа на выходе нагнетателя. Таким образом вводимый коэффициент (  ) характеризует степень эффективности каждого из рассматриваемых аппаратов или его секции.

) характеризует степень эффективности каждого из рассматриваемых аппаратов или его секции.

В условиях эксплуатации АВО на КС с умеренными температурами наружного воздуха, включение вентиляторов в работу следует начинать с ряда вентиляторов, расположенных ближе к входящим потокам транспортируемого газа, так именно здесь будет иметь место наибольшая разность температур между нагревающим и нагреваемым потоками и, следовательно, при заданной температуре охлаждения на это потребуется меньшее число работающих АВО. Первый ряд АВО со стороны поступающего газа снимает примерно 65-70 % общего теплообмена в системе охлаждения. Второй же ряд аппаратов, потребляя одинаковую с первым рядом такую же мощность, будет снимать только оставшиеся 30-35% теплосъема, что в целом будет приводить к снижению эффективности работы АВО в целом.

В северных районах страны, в условиях низкой температуры наружного воздуха, целесообразнее в первую очередь включать в работу второй ряд аппаратов АВО относительно к направлению поступающего на охлаждение технологического газа. Это позволяет использовать для первого ряда вентиляторов эффект свободной конвекции для охлаждения технологического газа. Второй ряд вентиляторов будет осуществлять роль резервных аппаратов и включаться в работу в случае необходимости.

В зимний период эксплуатации АВО газа, имеют место режимы работы систем охлаждения, при которых все АВО работают при отключенных вентиляторах, осуществляя охлаждение газа в заданных пределах только за счет действия свободной конвекции.

Рассмотрим действие системы охлаждения за счет использования АВО на примере при следующих исходных данных: температура грунта tгр.= +150С; температура газа при входе в газопровод при отключенных АВО t1 =550C, а при работающих АВО – 400С; давление газа на входе в трубопровод Р1 = 7,5 МПа, в конце трубопровода Р2 = 5,2 МПа. Объемный расход газа по газопроводу Q=150 млн. м3/сут.; массовый расход G = 495 кг/с. Интегральное значение коэффициента Джоуля-Томсона Dh =5,2 К/МПа; коэффициент теплопередачи по газопроводу к = 1,25 Вт/м2К; теплоемкость природного газа Ср = 2165 Дж/кг0С. Длина рассматриваемого участка газопровода L = 1005 м; диаметр газопровода D=1,42 м. Газопровод горизонтальный,

Температуру газа в конце участка газопровода, т.е. на входе в последующую станцию можно определить по уравнению Н. И. Белоконь:

(8.7)

(8.7)

где T0 , TH – соответственно температура окружающей среды и начальная температура транспортируемого газа; х – расстояние от начала газопровода до рассматриваемой точки; а -  Комплекс

Комплекс  называется параметром В.Г. Шухова.

называется параметром В.Г. Шухова.

В уравнении ( 8.7 ) второе слагаемое после знака равенства характеризует внешний теплообмен, третье – изменение температуры за счет эффекта Джоуля-Томсона ( температура газа понижается, так как дроссель-эффект положительный ), четвертое характеризует изменение температуры газа в зависимости от его положение по высоте.

Для рассматриваемого примера, при принятых исходных данных, численное значение безразмерного комплекса ах, составит:

ах =

Температура транспортируемого газа в конце газопровода при отключенных АВО по ( 8.7 ) для  составит:

составит:

Аналогичным образом определяется температура газа в конце рассматриваемого участка и при работающих АВО:

Средние температуры газа на рассматриваемых участках, определяемые как средние арифметические величины: в первом случае Тср. =314,2 К, а во втором – Тср. = 303,3 К.

Соотношение производительностей газопровода примерно соответствует соотношению средних температур транспортируемого газа:

Следовательно, производительность газопровода на рассматриваемом участке при включенных АВО, обеспечивающих охлаждение газа после его компримирования на 15 0С, увеличивается с 150 млн. м3/сут. до 152,7 млн. м3/сут., т.е. примерно на 2%.

Глава 9. НЕКОТОРЫЕ ФРАГМЕТЫ ОПЫТА ЭКСПЛУАТАЦИИ ГАЗОТУРБИННЫХ УСТАНОВОК И ЕЕ СИСТЕМ НА ГАЗОПРОВОДАХ.

9.1. Наиболее характерные неисправности в работе ГПА на компрессорных станциях

Многолетний анализ опыта эксплуатации газоперекачивающих агрегатов на компрессорных ухудшается свидетельствует о том, что несмотря на введение системы диагности ГПА и его элементов, значительные усилия обслуживающего персонала компрессорных станций, техническое состояние газоперекачивающих агрегатов постепенно ухудшается по многим причинам: увеличением износа узлов и деталей, старением материала и ухудшением его качества, в ряде случаев снижения уровня технического обслуживания агрегата и т.д. В результате нарушается работоспособность ГПА, появляется возможность возникновения разного рода аварийных ситуаций.

Повышение эффективности работы газоперекачивающих агрегатов, в частности стабилизация мощности и повышение КПД, уменьшение стоимости эксплуатации неразрывно связано проведением своевременных диагностических обследований узлов и деталей ГПА по обнаружению и устранению обнаруженных дефектов.

Неисправности могут проявляться из-за неудачных конструктивных решений при проектировании узлов или деталей ГТУ, ошибочности принимаемых технологических решений при эксплуатации установки, усталости металла узлов установки, качества используемых материалов и т.д.

Помимо объективных причин, неполадки в эксплуатации установок в целом ряде случаев могут быть вызваны и причинами субъективного характера, обусловленные нарушениями со стороны обслуживающего персонала.

Эти и другие виды неисправностей могут отражаться на снижение надежности работы ГТУ или приводить к снижению выходных показателей установки ( например, снижению мощности ГТУ, ее КПД ).

Все это вместе взятое приводит к увеличению стоимости эксплуатации агрегатов, возникновению аварийных ситуаций, снижению пропускной способности компрессорной станции в целом.

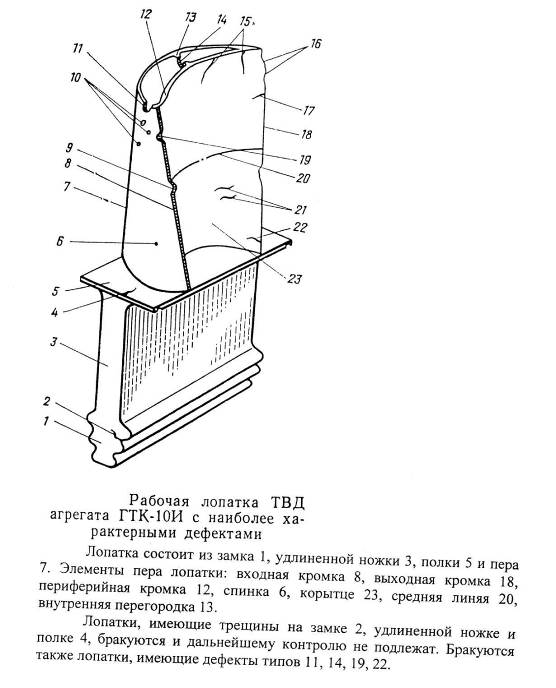

К наиболее частым дефектам, проявляющих себя при эксплуатации ГПА следует отнести: разрушение деталей ГТУ, возникающих под действием коррозии, повышенной температуры рабочего тела, их совместного действия и проявляющих в форме различных трещин в деталях. Подавляющее число поломок лопаток компрессора и газовой турбины носит усталостный характер, обусловленный высоким уровнем динамических напряжений. Турбинные лопатки подвержены также еще и переменным термическим напряжениям ( Рис. 1, 2), возникающих при чередовании нагревания и охлаждения ( Рис. 3,4 ).

Рис.1 Рис.2

С термической усталостью деталей и узлов ГТУ приходится встречаться при анализе разрушений не только лопаток турбины, но и ее дисков, камер сгорания ГТУ и других деталей, проявляющейся в форме поверхностного растрескивания.

Места проявления дефектов весьма наглядно можно видеть на рабочей лопатке ( Рис. 3 ) на примере охлаждаемой лопатки от установки ГТК-10И.

В эксплуатации ГТУ, лопатки газовой турбины под влиянием постоянной растягивающей нагрузки и высокой температуры начинают разрушатся с образования трещин, проходящих по границам зерен и главным образом у корня ее соединения с ротором турбины.

Рис. 3 Рис.4

В ряде случаев на лопатках проявляются следы язвенной коррозии ( Рис. 5 ).

Рис. 5

В ряде случаев, разрушение лопаток ( Рис. 6 ) происходит и в результате ударно-механических повреждений. В данном случае, разрушение проточной части лопаточного аппарата осевого компрессора произошло в результате отрыва входной направляющей лопатки компрессора.

Ударно-механические повреждения (фото6)- наиболее частый вид вторичных (как следствие) повреждений лопаток. Результаты контактно-механических повреждений (контакты с посторонним предметом в проточной части), являются дополнительными концентраторами напряжений.

Рис.6

Контактное усталостное(фото7,8)разрушение, называемое также питтингом, вызывается чрезмерным упрочнением поверхностного слоя контактирующих деталей под действием циклических контактных нагрузок, имеющих значительные взаимные перемещения (зубья шестерен, подшипники, скольжения, подвижные замковые соединения лопаток).

При наличии высоких действующих напряжений участки с усталостным выкрашиванием могут служить очагом зарождения усталостного излома.

В поверхностном слое контактирующих деталей и под ним создаются высокие остаточные напряжения. В этом случае незначительное поверхностное повреждение или поверхностный дефект производственного происхождения (дефекты материала, шлифовочных ожогов и т.д.) могут вызвать усталостное выкрашивание.

Фото 7. Фото 8.

Фото 7. Фото 8.

Дата добавления: 2016-05-19; просмотров: 1808;