КОМПРЕССОРНАЯ СТАНЦИЯ КАК ЭЛЕМЕНТ ТЕХНОЛОГИИ ТРАНСПОРТА ПРИРОДНЫХ ГАЗОВ ПО ГАЗОПРОВОДАМ. 7 страница

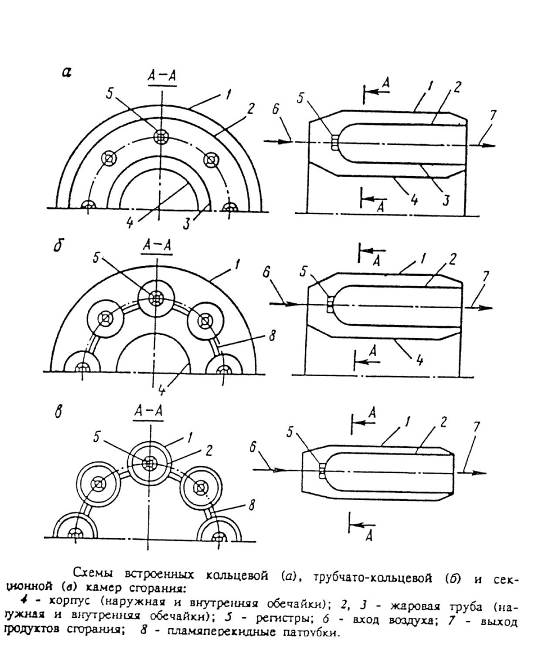

Подрисуночные надписи на всех приводимых схемах камер сгорания позволяют относительно легко анализировать их работы.

Рис. 5.1

Секционные камеры сгорания ( Рис. 5.1, позиция в ) состоят из нескольких параллельно включенных индивидуальных камер малой производительности. Такие типы камер получили преимущественное распространение в авиации. В таких камерах сгорания, воздух после компрессора равномерно распределяется по всем камерам. Воздух, поступивший в каждую из камер, разделяется на два потока – первичный и вторичный. Первичный воздух поступает через завихритель в жаровую трубу, где обеспечивает сжигание топлива, поступившего через горелки. Вторичный воздух охлаждает жаровую трубу и смешиваясь в смесительных окнах с продуктами сгорания снижает их температуру до величины, обусловленной жаростойкостью лопаток и дисков камеры сгорания. Камеры сгорания, в целях обеспечения устойчивой работы всех индивидуальных камер оборудуются пламя перекидными патрубками. Включенные параллельно, эти камеры сгорания представляют собой единую топливоподводящую систкму.

Принципиальная схема цилиндрической камеры сгорания приведена на Рис.5.2. Такие типы камер чаще всего используются в стационарных ГТУ с регенерацией тепла отходящих газов, выполняя ее как выносную.

Рис. 5.2 Принципиальная схема камеры сгорания и основные параметры ее работы.

1 – корпус камеры; 2 – жаровая труба; 3 – горелки; 4 – завихритель; 5 – смеситель-

ные окна;  изменение коэффициента избытка воздуха по длине камеры сгора-

изменение коэффициента избытка воздуха по длине камеры сгора-

ния;  изменение полноты сгорания топлива по длине камеры сгорания.

изменение полноты сгорания топлива по длине камеры сгорания.

Приведенные схемы камер сгорания показывают, что при их конструировании приходится много внимания уделять правильной организации очага горения,т.е. места встречи потока испарившегося горючего и воздуха с обратным потоком горячего газа, поступающего от зоны горения. Указанный тепловой поток необходим для непрерывного вступления новой порции поступающего топлива в процесс горения, чего естественно будет зависеть устойчивость всего процесса горения, а также местоположение самого очага горения. Если обратное продуктов сгорания не принесет достаточного количества тепла для зажигания поступающего топлива, то горение прекратится. Срыву факела способствует все, что понижает температуру обратного течения или повышает температуру зажигания. Последнее происходит если скорость поступления топлива будет уменьшатся и очаг горения будет смещаться в сторону горелок. Уменьшение температуры входящего в камеру сгорания воздуха или падение давления ухудшают условия горения.

На Рис. 3.6 вход воздуха в камеру сгорания после компрессора направлен по оси камеры и продукты сгорания по направления движения совпадают с направлением движения воздуха. В целом ряде случаев из конструктивных соображений поступление воздуха в камеру сгорания может осуществляться под некоторым углом, а движение воздуха внутри камеры может быть организовано перпендикулярно оси камеры сгорания ( как например в установке ГТ-6- 750, производства ТМЗ, или в некоторых типах авиационных ГТУ ), или по схеме противотока в пределах камеры сгорания авиационных установок, когда сама камера сгорания конструктивно располагается над выходной частью осевого компрессора.

Следует заметить, что среди всех типов камер сгорания камеры, предназначенные для использования в авиации по своему конструктивному оформлению занимают особое место. Здесь пожалуй на первое место выходит требование компактности и малой массы камеры, а также надежность в работе при сохранении ее высокой теплонапряженности.

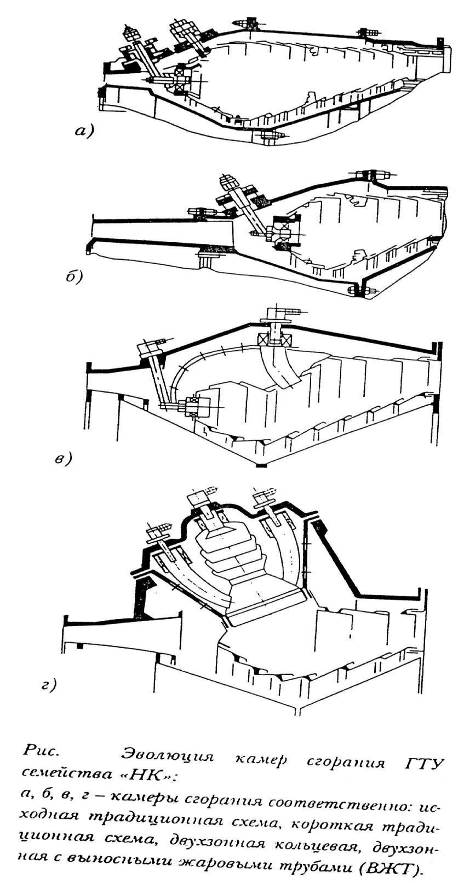

Эволюция развития камер сгорания этого типа хорошо отражается данными Рис. 5.3., приведены схемы камер сгорания от исходных традиционных к укороченной конструкции меньшей массы, затем к современным схемам с организацией двух зонной подачи топлива с целью снижения вредных выбросов с уходящими продуктами сгорания ( NOx и СО2 ) и выносными жаровыми трубами с целью лутшего и наиболее полного сжигания топливовоздушной смеси в камере сгорания.

Рис. 5.3.

Следует отметить, что несмотря на различие в конструктивном оформлении камер сгорания и направленности их использования, организация рабочих процессов в них принципиально одинакова. При этом ко всем из них предъявляются практически одни и те же требования:

Легкость и быстрота запуска в работу;

Завершение процесса сгорания топлива на определенном расстоянии от соплового аппарата газовой турбины, исключающем возможность тепловых ударов и прямого излучения факела на лопатки турбины;

Устойчивость горения при переменных режимах работы ГТУ;

Равномерность температурного поля потока продуктов сгорания на выходе из камеры;

Высокая теплонапряженность и вместе с тем высокая степень полноты сгорания топлива;

Малые габариты камеры сгорания;

Невысокие гидравлические сопротивления;

Ремонтопригодность камер сгорания стационарных ГТУ в условиях КС.

Следует отметить, что сложность процессов происходящих в камерах сгорания весьма затрудняет непосредственное определение ее всего рабочего процесса непосредственным расчетным способом. Обычно они выполняются на основе ранее изготовленных камер с доводкой вновь предложенных на основе стендовых испытаний.

5.2 Основные характеристики камер сгорания.

Весьма важной характеристикой рабочего процесса камеры сгорания является ее объемная теплонапряженность, под которой принято понимать количество тепла, вносимое сгоревшим топливом в единицу рабочего объема жаровой трубы камеры сгорания в единицу времени и отнесенное к единице давления поступающего в камеру сжатого воздуха.

В камерах с одинаковым поперечным сечением и одинаковым массовым расходом горючей смеси теплонапряженность возрастает с повышением давления, так как при этом уменьшается осевая составляющая скорости газа, а следовательно, требуется меньшая длина камеры для одного и того же времени пребывания в ней частиц топлива. Поэтому объемную теплонапряженность и относят к величине давления в камере сгорания.

( 5.1 )

( 5.1 )

где UVP – объемная теплонапряженность , кДж/м.ч.Н; В –часовой расход топливного газа, кг/ч; Qнр– низшая теплотворная способность топлива, кДж/кг; hпс – коэффициент полноты сгорания топлива; Vж – объем огневого пространства жаровой трубы, м3 ; рв – давление в камере сгорания, Н/м2.

При проектировании камер сгорания величина Uvp. обычно принимается в диапазоне 120-180 кДж/м.ч.Н.

О степени интенсивности работы камеры сгорания свидетельствует также и другой параметр – удельная производительность (UF), представляющая собой отношение количества выделенного при сгорании тепла топлива к площади полного поперечного сечения камеры ( F ):

(5.2)

(5.2)

где uF – массовая скорость по полному сечению камеры, кг/(м2×ч); a - общий коэффициент избытка воздуха по камере сгорания; L0 - теоретическое количество воздуха, необходимое для полного сгорания 1 кг. топлива.

Величина удельной производительности определяет собой гидравлическое сопротивление камеры сгорания. Потери полного напора в камере обычно относят к скоростному напору в каком-либо характерном ее сечении:

(5.3)

(5.3)

где zкс - коэффициент гидравлического сопротивления; rm – средняя плотность газовоздушной смеси.

Тепловая эффективность камеры сгорания оценивается величиной ее КПД (hкс), учитывающего потери от химической и механической неполноты сгорания топлива (hпс) и потери от теплоотдачи с поверхности камеры сгорания в окружающую среду (DQвн),сек:

( 5.4)

( 5.4)

Для прямоточных камер сгорания величина hкс численно достаточно высока и находится в пределах 0,97-0,98.

Принципиальной особенностью рабочего процесса камер сгорания современных ГТУ является относительно высокий общий коэффициент избытка воздуха (a). Это непосредственно связано с уровнем термодинамических параметров цикла газотурбинных установок. Существо взаимосвязи состоит в том, что теоретическая температура горения топлива значительно выше той, которая допустима в качестве максимальной температуры цикла перед газовой турбиной. Поэтому необходимо большое количество дополнительного воздуха, подводимого в камеру сгорания через смесительные окна для того, чтобы снизить температуру рабочего тела на выходе из камеры перед поступлением газов на диски и лопатки газовой турбины.

Важными характеристиками камер сгорания являются уравнения материального и теплового баланса.

Уравнение материального баланса процесса сгорания топлива в общем виде (масса образующихся продуктов сгорания при сжигании 1 кг топлива) можно записать в виде [ 3 ]:

( 3.16 )

( 3.16 )

где Y - относительная влажность наружного воздуха; хs – массовое содержание влаги при полном насыщении воздуха в пересчете на 1 кг сухого воздуха; Dх1,2 - дополнительно введенное ( если это необходимо ) при сжигании топлива количество воды или водяного пара в пересчете на 1 кг сухого воздуха, в кг/кг; a - коэффициент избытка воздуха, определяемое как отношение общего количества воздуха к теоретически необходимому (a = L/L0); L0 – теоретически необходимый расход воздуха в кг на кг топлива.

В инженерных расчетах при наличии сухого воздуха и при отсутствии подачи воды или пара в камеру сгорания (Yх s + Dx1,2 =0), уравнение ( 5.5 ) принимает вид:

G = 1+ a L0. ( 5.6 )

Исходным уравнением для составления теплового баланса камеры сгорания служит первое начало термодинамики для потока по внешнему балансу тепла:

Q*1,2 = H2 - H1 + W*1,2 ( 5.7)

где Q*1,2 - количество тепла, подведенного извне и определяемого как произведение коэффициента полезного действия камеры сгорания на тепло сгорания всего израсходованного топлива BQнр:

Q*1,2 = hкс×BQнр. ; hкс = 1 -  ( 5.8 )

( 5.8 )

где qхим. – потери от химической неполноты сгорания топлива, %. Потери от механической неполноты сгорания; при сжигании газообразного топлива можно считать равными нулю (qмех. = 0); qохл. – потери тепла от наружного охлаждения камер сгорания, %.

При составлении теплового баланса камеры сгорания ГТУ принимается, что внешняя работа W*1,2 в уравнении ( 5.7 ) равна нулю, в силу того, что сгорание топлива идет при постоянном давлении (dW* = -VdP = 0).

Определение расчетных значений энтальпии в начальном Н1 и конечном состоянии, уравнение ( 5.7), для камеры сгорания в общем виде связано с выбором начала отсчета энтальпии.

В исследованиях процессов сгорания топлива тепло сгорания обычно определяется уравнением стандартной температуры калориметрирования (tQ = 20 0C). Отсюда следует, что все значения энтальпий и само уравнение теплового баланса камеры сгорания, строго говоря, должны строиться над этим уровнем калориметрирования топлива, при котором Н (tQ) = 0.

Это значит, что выражение теплового баланса камер сгорания с учетом всех потоков теплоносителей, отнесенных к одному кг топлива должно иметь вид [ ]:

hксQнр =aL0C0pm (t3 – tQ)- aL0Cpm (t2 – tQ) – Cpm,B (tB – tQ) ( 5.9)

где aL0 – расход сухого воздуха по камере сгорания, отнесенный к единице количества топлива, кг/кг; С0pm – средняя теплоемкость газов в интервале температур (t3 – tQ); t3 - средняя температура продуктов сгорания при входе в газовую турбину (на выходе из камеры сгорания); Сpm - средняя теплоемкость воздуха в интервале температур (t2 – tQ); t2 – температура воздуха, поступившего в камеру сгорания из компрессора (или регенератора); СpmВ - средняя теплоемкость топлива в интервале температур (tB – tQ); tB - температура топлива на входе в камеру сгорания.

Разрешая последнее уравнение относительно коэффициента избытка воздуха a, получим:

( 5.10 )

( 5.10 )

Нетрудно видеть, что с увеличением температуры продуктов сгорания перед турбиной ( t3 ), при прочих равных условиях, величина (a) убывает.

Для получения количественной оценки этой связи, полученное уравнение ( 5.10 ) можно несколько упростить, приняв tв = tQ = t2 ; сpm =idem.

( 5.11 )

( 5.11 )

отсюда:

( 5.12 )

( 5.12 )

Теоретически необходимый расход воздуха для окисления 1 кг топлива ( величину L0 ) можно найти по эмпирическому уравнению Вельтера-Менделеева – Коновалова; Qнр  - в ккал/кг:

- в ккал/кг:

L0 =  ; (lр = 1,42 ¸ 1,45) ( 5.13 )

; (lр = 1,42 ¸ 1,45) ( 5.13 )

Из уравнения теплового баланса камеры сгорания ( 5.11 ) может быть определена температура продуктов сгорания на входе в турбину t3 или коэффициент избытка воздуха a. Если коэффициент избытка воздуха определен из уравнения материального баланса ( 5.6 ) на основе прямых измерений расхода топлива и воздуха, то из уравнения теплового баланса может быть установлен КПД камеры сгорания. Таким образом коэффициент избытка воздуха ( a ) является связующей характеристикой материального и теплового баланса камер сгорания газотурбинных установок.

Анализ приведенных соотношений показывает, что коэффициент избытка воздуха при неизменных значениях граничных температур цикла, растет с увеличением pк и снижается с его уменьшением. Введение в схему ГТУ регенерации тепла отходящих газов увеличивает коэффициент избытка воздуха сравнительно с установкой без регенерации тепла отходящих газов.

Коэффициент избытка воздуха весьма существенно изменяется по длине камеры сгорания ( Рис. 5.2 ), т. е. по мере возникновения, развития и завершения процесса сгорания топлива он возрастает по длине камеры сгорания.

Величина необходимого коэффициента первичного воздуха (aп), проходящего через регистр –завихритель, зависит от физических свойств топлива, параметров (температуры и давления) поступающего в камеру сжатого воздуха и общей объемной теплонапряженности самой камеры.

Так как воздух, поступающий в камеру сгорания разделяется на два потока, которые движутся между одинаковыми начальным (на входе в камеру) и конечным (на выходе из камеры) давлениями, то можно записать условие равенства потерь напора в виде [ ]:

( 5.14 )

( 5.14 )

где Fp , zp - проходное сечение и коэффициент сопротивления завихрителя; Fвт , zвт - расчетное сечение и приведенный коэффициент сопротивления тракта для движения вторичного воздуха.

Поскольку

, ( 5.15 )

, ( 5.15 )

то можно получить уравнение связи между aп и a:

( 5.16 )

( 5.16 )

Рассмотрение организации рабочего процесса в камере сгорания показывает, что весьма важную роль в его организации играет завихритель первичного воздуха. Он дозирует первичный воздух и стабилизирует пламя, его конструкция в значительной степени определяет всю аэродинамику потока. Первичный воздух, будучи закрученным завихрителем, прижимается к стенкам жаровой трубы, создавая тем самым в центре факела область пониженного давления, куда и устремляются горячие продукты сгорания, обеспечивая поджигание новой порции поступающего в камеру сгорания топлива. Наряду со струями вторичного воздуха, проникающими в зону горения, создаются условия хорошего перемешивания топлива с воздухом, что решающим образом сказывается на образовании равномерного температурного поля на выходе из камеры сгорания.

5.3 Условия образования вредных выбросов при сжигании топлива в камере сгорания и методы борьбы с ними.

Одной из проблем, возникающих при эксплуатации газотурбинных установок на магистральных газопроводах является проблема снижения вредных веществ ( NOx и СО ), выбрасываемых в атмосферу с продуктами сгорания топлива.

Образование вредных выбросов при сжигании топлива в камере сгорания и, прежде всего, оксидов азота, как наиболее опасных для окружающей среды, осуществляется по трем основным направлениям: «термические», «быстрые» и «топливные» (Рис. 5.4 ) [ ].

Рис. 5.4 Схема образования оксидов азота в зависимости от температуры сгорания

топлива: а – низкосортные виды топлива; б – природный газ.

«Термические» оксиды азота образуются непосредственно в факеле горения топлива в результате высокотемпературной цепной реакции окисления атмосферного азота свободным кислородом с выделением теплоты; формальная кинетика которой описывается уравнением:

N2 + O2 ® 2NO + q (5.17)

Образование «термических» оксидов NOx резко возрастает с повышением температуры в зоне горения и с увеличением концентрации атомарного кислорода О. Образование атомарного кислорода О в пламени происходит не только за счет диссоциации О2 , но и в ряде других реакций. Содержание его при горении углеводородов может достигать 0,4-0,8%.

При температурах Т < 1300-1400 К содержание NO в продуктах сгорания практически отсутствует; при температурах Т @ 1700 К содержание NO доходит до 2 мг/м3 , что значительно превышает предельно допустимую среднесуточную концентрацию оксида азота, равную примерно 0,06 мг/м3. Это свидетельствует о том, что решающее влияние на образование «термических» NO оказывает температура сгорания и, естественно, время образования NO.

«Быстрые» оксиды азота NOx обычно образуются при температуре ниже 1000 К на начальном участке фронта пламени: их выход при горении природного газа составляет примерно 100-120 мг/м3 и практически не зависит от температуры горения и от коэффициента избытка воздуха. Образующиеся в начале зоны горения оксиды азота свидетельствуют о малом времени их образования, в связи с чем они и получили наименование «быстрых». При температурах Т @ 300 К скорость их образования значительно выше, чем скорость образования «термических» NO.

«Топливные» оксиды NOx образуются из азотосодержащих соединений топлива на начальном участке факела горения одновременно с «быстрыми» оксидами, но до появления «термических» NO. Образование «топливных» оксидов начинается уже при температурах 900-1000 К и быстро увеличивается с повышением температуры горения.

При температурах Т £ 2000 К в продуктах сгорания , как правило, присутствуют все три типа NOx; при температурах ³ 2000 К в основном образуются только «термические» оксиды азота в результате химических реакций между азотом и кислородом.

Концентрации NO и NO2 принято оценивать в единицах ррm , характеризующих отношение числа молекул данного компонента на миллион молекул воздуха, или в мг/м3 (для NO 1 ррm = 1,3 мг/м3 ; для NO2 - 1 ррm = 2 мг/м3 ).

Значительное влияние на выход NOx СО при сгорании газовоздушных смесей оказывают тепловое напряжение камеры сгорания q и коэффициент избытка воздуха a, что наглядно иллюстрируется данными Рис. 5.5.

Рис.5.5. Концентрация оксида азота ( NOx ) на выходе камеры сгорания в зависимо сти от изменения коэффициента избытка воздуха в зоне горения  при различных тепловых напряжениях в камере сгорания q.

при различных тепловых напряжениях в камере сгорания q.

Максимальный выход оксидов азота имеет место при a = 1,2 – 1,3. По мере повышения теплового напряжения камеры сгорания q, содержание NOx повышается, а экстремум смещается в сторону больших значений a. При повышении величины a до 1,5 во всех случаях NOx в 1,5-3 раза ниже сравнительно с его максимальным значением при a = 1,2-1,3.

Существенное влияние на образование NOx оказывает характер распределения температуры по длине факела горения топлива и турбулентность потока.

Значительное влияние на выход NOx оказывает температура воздуха, подаваемого в зону горения, так например, предварительный подогрев воздуха с 180 до 380 0С увеличивает выход NOx , более чем в 2,5 раза, время их образования сокращает на порядок, длину образования NOx уменьшает примерно в два раза.

Поэтому основные способы снижения выбросов NOx основаны на уменьшении температуры пламени горения топлива.

В мировой практике на сегодня сложилось два основных направлений снижения NOx;

1. Реконструкция и модернизация находящихся в эксплуатации камер сгорания ( выполнение требований отечественного стандарта, ГОСТ 28775-90 для NOx  150 мг/нм3 ).

150 мг/нм3 ).

2. Разработка новых камер сгорания, основанных на сжигании обедненной и предварительно хорошо перемешенной топливовоздушной смеси.

Снижение эмиссии NOx в первом случае осуществляется за счет совершенствования процесса диффузионного горения. Следует отметить, что это направление по простоте разработки, изготовлению и управлению рабочим процессом сгорания топлива, предопределяет более низкую стоимость модернизации эксплуатируемых камер сгорания сравнительно с разработкой новых камер сгорания по второму направлению. Концепция снижения оксидов азота для процесса диффузионного горения предусматривает: обеднение смеси, интенсификацию смешения топлива, воздуха и продуктов сгорания в первичной зоне камеры ( зона малых значений  ), уменьшение времени пребывания газов в зоне высоких температур.

), уменьшение времени пребывания газов в зоне высоких температур.

Обеднение смеси обычно происходит путем: увеличения подачи воздуха через горелки и через отверстия в жаровой трубе в первичной зоне, усиления газодинамического взаимодействия струй воздуха и топлива путем увеличения перепада давления и закрутки потоков, увеличения равномерности подачи топлива в воздушном потоке за счет увеличения количества топливных струй, установке различного рода смесителей, уменьшения времени пребывания газов в зоне высоких температур за счет уменьшения длины камеры сгорания.

В 1990-2000 гг. в ОАО «СНТК» им. Н.Д. Кузнецова был разработан целый ряд малоэмиссионных камер сгорания для ГТУ: НК-36СТ, НК-37 ( мощность- 25 МВт, КПД - 36,4 % ), НК- 38СТ ( мощность -16 МВт, КПД – 38% ), и НК- 37-1 ( мощность – 30 МВт, КПД – 37% ), созданных на базе авиационных двигателей НК-321 и НК-93.

Эволюция камер сгорания ГТУ семейства «НК» представлена на Рис. 5.3.

Результаты научных исследований, проведенных в ОАО «СНТК» показали, что снижение исходной длины камеры ( Рис. 5.3а ) позволило снизить NOx примерно на 25%. Одновременно, сокращение длины камеры (Рис. 5.3б ) позволило уменьшить время пребывания газов в зоне высоких температур почти в два раза, а величину NOx уменьшить в 1,7 раза от исходного значения.

При разработке двухзонных камер сгорания ( Рис. 5.3в ) в которых возможно значительное снижение NOx до уровня 150 мг/нм3 и даже ниже [ ] обеспечивается тщательное смешивание топлива с воздухом перед подачей его в зону горения, а состав смеси по величине (  ) должен поддерживать температуру пламени на уровне Тпл.= 1750-1850 К. Малому значению температур соответствуют и малые выбросы NOx.

) должен поддерживать температуру пламени на уровне Тпл.= 1750-1850 К. Малому значению температур соответствуют и малые выбросы NOx.

Первая по потоку зона – дежурная, горение в ней обеспечивается 28 вихревыми диффузионными горелками. На выходе из дежурной зоны установлены 42 горелки предварительного смешения, подготавливающие топливовоздушную смесь для горения в основной зоне. «Пережатие» жаровой трубы примерно на 40% относительно основного сечения способствует интенсификации перемешивания топливовоздушной смеси, выходящей из горелок основной зоны, с продуктами горения дежурной зоны.

В этой камере, запуск и выход на режим холостого хода осуществляется подачей топлива в дежурную зону. На номинальном режиме работы ГТУ расход топлива в дежурную зону уменьшается, составляя 5-15% суммарного расхода. Таким образом, в этой схеме дежурная зона ответственна за устойчивость и эффективность горения ( малые выбросы СО ), основная зона – за малые выбросы NOx .

В камерах сгорания с выносными жаровыми трубами ( Рисю 5.3г ) при сохранении двухзонной схемы горения последовательным расположением зон удается в большей степени обеднить смесь в горелках, интенсифицировать процесс горения за счет лучшего взаимодействия вытекающих из них струй топливовоздушной смеси, а также повысить мобильность при отработке и технологичность при изготовлении.

Для достижения уровня выбросов NOx до уровня 50 мг/нм3 совместно с предприятиями ОАО «Газпром», РАО «ЕЭС России», ЦИАМ, Самарским аэрокосмическим университетом и предприятием «ЭСТ» проводятся работы по применению керамики в качестве конструкционного материала и в качестве покрытий при создании новых камер сгорания, разрабатывается система конвективного охлаждения жаровых труб, создаются автоматизированные системы управления рабочим процессом в камерах сгорания ГТУ.

5.4 Потери давления в камерах сгорания газотурбинных установок.

Улучшение стабильности пламени горения, турбулизация для перемешивания топлива и воздуха, а также подвод вторичного воздуха для охлаждения жаровой трубы и продуктов сгорания до величины, обусловленной жаростойкостью элементов газовой турбины неизбежно вызывают падение давления в камере сгорания, что необходимо учитывать при разработке камер сгорания с малыми выбросами NOx.

Неизбежные потери давления вызываются также уменьшением плотности потока при его движении в пределах камеры сгорания, а также увеличением скорости воздуха, нагреваемого в процессе работы камеры сгорания. Эти потери иногда называют «основными тепловыми потерями»

В силу этого разумнее иметь дело с понятием полного давления, определяемого как сумму статического давления газа в потоке и дополнительное давление, возникающее под влиянием движения газа в процессе идеального торможения и называемое динамическим.

Рпол.= Р + Рдин. ( 5.18 )

Для камеры сгорания с постоянным поперечным сечением потеря давления можно определить как разность полных давлений на входе и выходе камеры.

( 5.19 )

( 5.19 )

где  плотность газа, с – линейная скорость газа в рассматриваемом сечении; индексами 1 и 2 отмечены параметры газа на входе и выходе газа из камеры сгорания.

плотность газа, с – линейная скорость газа в рассматриваемом сечении; индексами 1 и 2 отмечены параметры газа на входе и выходе газа из камеры сгорания.

Массовый расход газа по камере сгорания определяется по уравнению неразрывности потока газа

( 5.20 )

( 5.20 )

отсюда

следовательно,

( 5.21 )

( 5.21 )

изменение количества движения равно, как известно, приложенной силе, так что

М ( с2 –с1 ) = ( Р1 –Р2 )F

Дата добавления: 2016-05-19; просмотров: 2208;