КОМПРЕССОРНАЯ СТАНЦИЯ КАК ЭЛЕМЕНТ ТЕХНОЛОГИИ ТРАНСПОРТА ПРИРОДНЫХ ГАЗОВ ПО ГАЗОПРОВОДАМ. 10 страница

( 7.18 )

( 7.18 )

Следовательно, общий адиабатический КПД процесса сжатия

( 7.19 )

( 7.19 )

Так как  , из последнего уравнения следует, что с увеличением общего соотношения давлений сжатия по компрессору, знаменатель увеличивается быстрее, чем числитель, поэтому коэффициент (

, из последнего уравнения следует, что с увеличением общего соотношения давлений сжатия по компрессору, знаменатель увеличивается быстрее, чем числитель, поэтому коэффициент (  ) будет снижаться.

) будет снижаться.

7.4 Системы уплотнений центробежных нагнетателей

а) Система лабиринтных уплотнений

Лабиринтовые уплотнения широко используются в газовых турбинах и компрессорах с целью предотвращения утечек рабочего тела, наличие которых приводит к снижению мощности и экономичности газотурбинной установки.

Лабиринтные уплотнения в центробежных нагнетателях ( ЦБН ) используются с целью предотвращения утечек газа из полости ЦБН с высоким давлением Р1 в полость низкого Р2, что также приводит к снижению эффективности работы ГТУ. Снижение утечек газа в нагнетателях как в турбинах и компрессорах осуществляют за счет его дросселирования, устанавливая на пути движения газа последовательно включенные резкие сужения ( щели ). В щелях происходит расширение газа, и он вытекает с большой скоростью в камеры, расположенные за каждым сужением. Эти камеры выполняются различной конструкции с резкими уступами на пути движения газа, с тем чтобы кинетическая энергия вытекающего их щели газа почти полностью терялась, преобразуясь в тепло. С целью снижения коэффициента расхода газа при истечении из щелей, в нагнетателях уступы ( выступы ) делают на линии разъема как со стороны корпуса, так и со стороны ротора ( как показано на Рис. 7.11 ). В лабиринтах без двухсторонних выступов, существенная часть кинетической энергии струи будет сохранятся до ее входа в следующую щель,  увеличивая коэффициент расхода газа из щели. Как уже отмечалось лабиринтные отношения выполняются различными по форме и по конструкции ( Рис. 7.12 )

увеличивая коэффициент расхода газа из щели. Как уже отмечалось лабиринтные отношения выполняются различными по форме и по конструкции ( Рис. 7.12 )

Рис. 7.12

На рис.7.11 в координатах энтальпия – энтропия приведена схема падения давления газа при прохождении через каждую щель. Изобары в координатах энтальпия – энтропия располагаются наклонно снизу вверх, показывая схематично как снижается давление газа, проходя лабиринтные уплотнения.

Количество газа, протекающего через лабиринты, при одинаковых размерах всех щелей обычно определяют по формуле Стодолы [ ]:

( 7.20 )

( 7.20 )

где G – расход газа в единицу времени, кг/сек;

f – проходное сечение кольцевой щели, м2;

Р1 и v1 – начальное давление и удельный объем газа в Па и м3/кг;

Р2 – противодавление в Па;

z - число щелей;

коэффициент расхода.

коэффициент расхода.

Следует отметить, что эта формула была получена без учета сжимаемости газа в промежуточных сужениях и при наличии бесконечно большого числа выступов. Однако, при проведении практических, носящих приближенный характер по определению числа щелей ( уплотнений ), использование этой формулы вполне допустимо.

Приведенная формула теряет смысл, если в каком-нибудь сечении возникает критическая скорость газа, требующих других расчетных соотношений для определения утечки газа. Если все щели имеют равные размеры ( что вполне допустимо на практике их изготовления ), то звуковая скорость истечения может появится только при истечении из последней щели, так как при одинаковом массовом расходе газа наибольшая скорость всегда устанавливается в месте последнего сужения.

Расход газа в этом случае, когда возникает звуковая скорость, можно определить при следующих условиях.

Обозначим через Рх и vx давление и удельный объем газа перед последним выступом и мысленно разделим все лабиринтное уплотнение на две части, из которых первая часть включает уплотнение до последней щели с числом выступов z – 1, а вторая часть состоит только из последнего сужения лабиринта. Тогда расход газа, протекающего через первую часть лабиринта можно определить по формуле ( 7.20 ), так как в этой части скорости газа повсюду будут меньше скорости звука. Для второй же части лабиринта тот же самый расход газа можно определить по уравнению критического режима истечения:

( 7.21)

( 7.21)

где  коэффициент истечения из последней щели;

коэффициент истечения из последней щели;  величина критической характеристики расхода воздуха [ ].

величина критической характеристики расхода воздуха [ ].

( 7.22 )

( 7.22 )

для воздуха, при к = 1,4 величина  .

.

Приравняв расходы газа обоими частями лабиринтного уплотнения и имея в виду, что в результате процесса дросселирования ( h = idem ), Pxvx=P1v1, найдем при f = idem

( 7.23 )

( 7.23 )

После подстановки этого значения Рх в формулу ( 7.21 ), можно определить утечку газа через лабиринт

( 7.24 )

( 7.24 )

Одновременно, из полученного уравнения ( 7.24 ), при заданной величине утечек G можно определить число необходимых щелей в системе уплотнения

( 7.25 )

( 7.25 )

Для решения вопроса, возникает ли в конце лабиринта критическая скорость, с учетом уравнения ( 7.23 ) можно найти критическое давление, исходя из того, что при критическом режиме истечения для воздуха при к = 1,4 Рк / Рх = 0,528 [ ].

( 7.26 )

( 7.26 )

При значении Р2  Ркр. в последней щели имеет место кретический режим истечение.

Ркр. в последней щели имеет место кретический режим истечение.

Полученное уравнение ( 7.25 ) позволяет при заданном расходе утечек воздуха через лабиринтные уплотнения легко определить необходимой число щелей ( z ) для данного уплотнения при известных коэффициентах расхода (  ), которые главным образом зависят от устройства выступов, от величины зазоров, от формы и толщины гребней, от расстояния между ними ( Рис. 7.13 ). Данные Рис. 7.13 наглядно показываю, как форма гребешков

), которые главным образом зависят от устройства выступов, от величины зазоров, от формы и толщины гребней, от расстояния между ними ( Рис. 7.13 ). Данные Рис. 7.13 наглядно показываю, как форма гребешков

и расстояние между ними влияют на значения коэффициентов расхода через щели и тем самым влияют на величину утечек газа через лабиринтные уплотнения. Отмеченные характерные размеры уступов, показанные на Рис. 7.13 согласуются с отмеченными размерами уступов на Рис. 7.11. Следует заметить, что расстояние между гребнями уплотнений t в значительной мере отражается на процессе торможения потока в лабиринтовых камерах. Если расстояние между гребнями сделать относительно большим , то в щели под гребнем происходит падение давления, а перед гребнем возникает повышение давления.

и расстояние между ними влияют на значения коэффициентов расхода через щели и тем самым влияют на величину утечек газа через лабиринтные уплотнения. Отмеченные характерные размеры уступов, показанные на Рис. 7.13 согласуются с отмеченными размерами уступов на Рис. 7.11. Следует заметить, что расстояние между гребнями уплотнений t в значительной мере отражается на процессе торможения потока в лабиринтовых камерах. Если расстояние между гребнями сделать относительно большим , то в щели под гребнем происходит падение давления, а перед гребнем возникает повышение давления.

При конструировании лабиринтных уплотнений уделяют большое внимание выбору размеров осевых зазоров, чтобы исключить возможность задеваний сопряженных узлов вследствие их тепловых расширений.

б) Система масляных уплотнений нагнетателя

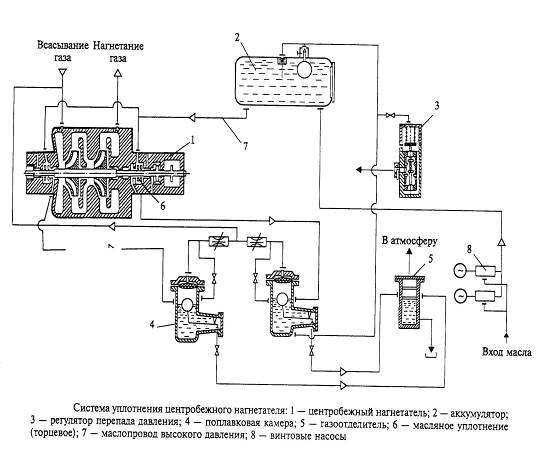

Работа масляной системы уплотнения центробежного нагнетателя основана на использовании принципа гидравлического затвора, обеспечивающего поддержание постоянного давления масла, на 0,1-0,3 МПа превышающего давление перекачиваемого газа. Принципиальная схема масляного уплотнения центробежного нагнетателя приведена на Рис. 7.14.

Рис. 7.14

Работа представленной схемы масляного уплотнения нагнетателя осуществляется следующим образом: масло к винтовым насосам 8 системы уплотнения поступает из маслобака ГПА. После насосов масло под давлением поступает на вход регулятора перепада давления 3. После регулятора 3 оно поступает в аккумулятор 2 и далее по маслопроводам 7 в уплотнения 6 нагнетателя 1. После уплотнения масло сливается в поплавковую камеру 4, после заполнения которой оно перетекает в газоотделитель 5, где происходит выделение газа и через свечу отвод его в атмосферу. Очищенное масло возвращается в основной маслобак системы. Общий конструктивный вид современного нагнетателя природных газов с масляным уплотнением приведен на Рис. 7.15.

7.15 Общий вид центробежного нагнетателя с масленым уплотнением

Регулятор перепададавлений предназначен для поддержания постоянного избыточного давления масла над газом в уплотнении ( опорном подшипнике ). В случае падения давления масла, подаваемого на опорный подшипник, регулятор перепада давлений включает второй резервный винтовой насос. Если резервный винтовой насос не будет создавать необходимого давления, то регулятор перепада должен дать импульс на остановку агрегата.

Аккумулятормасла представляет собой сосуд емкостью 200-250 л, расположенный выше оси нагнетателя на 1.5-2 м, и служит для обеспечения уплотнения вала нагнетателя при выходе из строя из строя винтового насоса или при аварийном отключении электроэнергии в течение времени, необходимого для разгрузки и остановки агрегата.

Поплавковая камераслужит для приема масло-газовой смеси высокого давления из полости нагнетателя со стороны улитки и подачи масла в газоотделитель.

На Рис. 7.16 приведена конструктивная схема уплотнения центробежногонагнетателя конструкции НЗЛ.

Рис. 7.16 Схема уплотнения центробежного нагнетателя

1-рабочее колесо; 2-корпус; 3- уплотнение; 4- штырь; 5- входной масляный канал; 6- уплотнительный подшипник; 7- вал; 8- уплотнительные плавающие кольца; 9- уплотнение крышки рабочего колеса.

Смазка опорно-упорного подшипника подается в нижнюю часть вкладыша под давление до 5 атм. Диаметральный зазор между шейкой вала и расточкой баббита вкладыша составляет примерно 0,15-0,20 мм., а между упорными дисками и колодками ( осевой разбег ротора ) в пределах 0,35-0,45 мм.

Для предотвращения попадания масла из опорно-уплотнительного вкладыша в полость улитки нагнетатель снабжен уплотнением 3 (Рис. 7.16).

Зазор Б уплотнения устанавливается в пределах 1,0-1,5 мм. Для уменьшения утечки газа из полости нагнетания в полость всасывания по покрывающему диску устанавливается уплотнение 9, выполненное из алюминиевой обоймы, которая центруется в корпусе при помощи штифтов. Диаметральный зазор между обоймой и покрышкой колеса примерно 0,5-0,8 мм., радиальный – 0,3-0,5 мм.

в) Нагнетатели с «сухими» типами уплотнений.

«Сухие» газовые уплотнения нагнетателей вместо масляных были опробованы в 2007 г. на КС «Тума» на газоперекачивающих агрегатах ГПА-12-07 с нагнетателями марки НЦ 12/С56, разработанных фирмой «Джон Крейн».

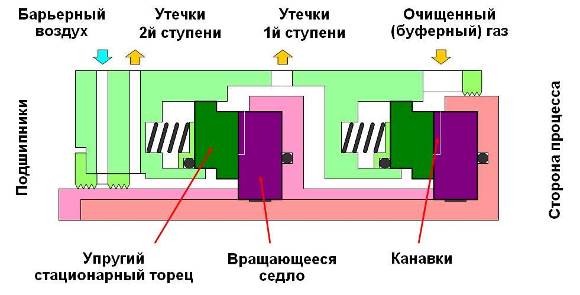

Принципиальная схема работы такого нагнетателя приведена на Рис. 7.17.

Рис.7.17. Принципиальная схема работы нагнетателей с «сухими» уплотнениями

Работа нагнетателя такой схемы осуществляется следующим образом. Уплотнительные ступени состоят из подвижных в осевом направлении упругих графитовых торцов и вращающихся седел с выфрезерованными на них канавками специальной формы, глубиной 3 микрона. Упругие стационарные графитовые торцы, закрепленные внутри корпуса нагнетателя от проворачивания под действием пружин могут перемещаться только в осевом направлении, прижимаясь к вращающимся седлам, прочно закрепленных на валу нагнетателя. Вращающиеся седла изготовлены из карбида вольфрама и неподвижны в осевом направлении.

Система «сухих» уплотнений состоит из двух ступеней. Хорошо очищенный буферный газ ( не допускающий содержание инородных примесей размером более 2 микрон ), выполняющий роль рабочего тела в системе уплотнения разделяется на два потока. Основная часть буферного газа попадает в газовый тракт через лабиринтные уплотнения; меньшая его часть проходит через первую ступень системы газового уплотнения и по трубопроводам сбрасывается через свечу в атмосферу.

Вторая ступень газового уплотнения выполняет роль резервного уплотнения на случай сбоя в работе первой ступени. Незначительной количество газа, проходящее через вторую ступень, смешивается с барьерным воздухом, подаваемым в проточку лабиринтного уплотнения для предотвращения утечек газа в узел подшипника и исключения взрывоопасной концентрации перекачиваемого газа в полостях компрессора, а также защиты системы уплотнения от попадания масла из подшипников.

Хорошо очищенный буферный газ подается на уплотнение с давлением, превышающим давление технологического газа в области уплотнения на 0,01- 0,02 МПа.

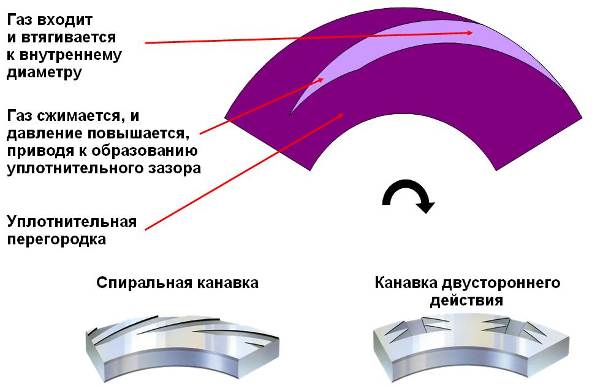

При вращении седел, буферный газ захватывается выфрезерованными канавками, сжимается и нагнетается к внутреннему диаметру ( Рис. 7.17 ).

В этом месте поток встречается с уплотнительной перегородкой, что приводит к увеличению его давления. В следствие этого происходит отжатие упругих торцов и как бы «всплывают» на этом газовом слое. Устанавливаются уплотнительные зазоры размером 3 микрона, через которые дросселируется буферный газ. Сложная форма канавок в системе уплотнения типа «елочки», обеспечивает нормальную работу уплотнения про вращении вала в любую сторону.

Рис. 7.18 Иллюстрация принца работы системы сухого уплотнения.

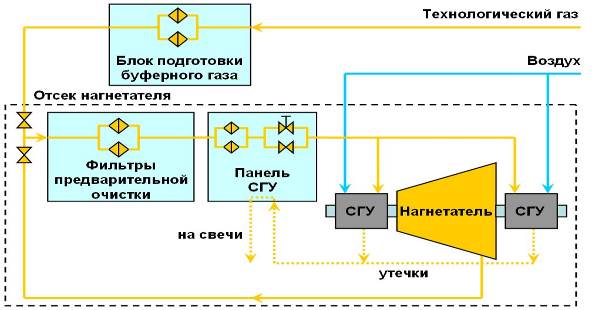

Для функционирования системы сухих уплотнений необходимо иметь в наличие ряд вспомогательных систем: системы подготовки буферного газа и систем его контроля, также систем подачи барьерного воздуха ( Рис. 7.18 ).

Рис. 7.18 Системы подготовки, контроля и подачи буферного воздуха

Неочищенный технологический газ из цеховых коммуникаций, пройдя очистку в блоке подготовке буферного газа, поступает в отсек нагнетателя, где повторно проходит его подготовка в фильтрах предварительной очистки. Далее газ поступает на панель системы газового уплотнения, где происходит его окончательная тонкая очистка и редуцирование до необходимого давления и подача его к узлам уплотнения.

Барьерный воздух отбирается из камеры всаса ГПА и подается на узлы уплотнений электроприводными компрессорами барьерного воздуха ,установленными в отсеке маслоагрегатов ГПА, с давлением 12 – 14 кПа.

Сухие газодинамические уплотнения повышают безопасность эксплуатации нагнетателей из-за отсутствия масляных паров и газа, исключают затраты электроэнергии на работу масляных насосов уплотнения, повышает надежность уплотнения в связи с наличием двух ступеней уплотнения, исключает загрязнения газа маслом и т.д.

Технологический облик современных центробежных компрессоров можно характеризовать следующими показателями:

Мощностной ряд нагнетателей: 2,5-4-6,3( 8 )-10( 12 )-16-25-30-35

Нагнетатели должны разрабатываться на основе базового корпуса, предусматривающего возможность установки комплекта сменных проточных частей с номинальными параметрами в диапазоне численных значений степени сжатия из типоразмерного ряда:

для линейных КС: 1,25-1,35-1.44 (1,50)-1,70

для дожимных КС: 1,25-1,44-1,70-2,20-3,00-5,00

Базовый корпус выполняется, как правило, с вертикальным разъемом.

Для линейных компрессорных станций предпочтение следует отдать варианту применения полностью «сухого» уплотнения центробежных нагнетателей ( сухое газовое уплотнение + магнитные подшипники ).

Для дожимных модификаций центробежных нагнетателей предпочтительным вариантом является «полусухое» уплотнение ( сухое газовое уплотнение + масляные подшипники ).

Базовые корпуса нагнетателей без больших доработок должны допускать применение сменных проточных частей в «масляном», «полусухом» или «сухом» исполнении.

Глава 8. СИСТЕМА ОХЛАЖДЕНИЯ ТРАНСПОРТИРУЕМОГО ГАЗА НА КОМПРЕССОРНЫХ СТАНЦИЯХ.

8.1 Обоснование необходимости охлаждения компримируемого газа на компрессорных станциях.

Транспортировка природного газа по магистральным газопроводам на большие расстояния ( в средних широтах страны ) с использованием значительного количества КС, установленных по длине трассы приводит к постепенному повышению температуры газа на входе в очередную станцию по сравнению с численным значением температуры газа на входе в предыдущую КС. Дело в том, что транспортируемый газ не успевает охладится в грунт до начальной температуры компримирования при движении от станции к станции. Это может к тому, без использования искусственного охлаждения газа, его температура на участках значительно удаленных от промыслов может увеличиться до значений, при которых нагрев трубы за счет тепловых напряжений приведет к потере ее устойчивости в траншее и, как следствие, ее разрушению и большим авариям. Подобные случаи имели место, в частности, при эксплуатации газопровода «Бухара-Урал» во второй половине прошлого столетия.

При транспортировке газа по газопроводам в северных регионах страны, где газопроводы в целом ряде случаев проходят по зонам вечной мерзлоты, высокие температуры транспортируемого газа могут привести к растаиванию грунта и, как следствие, также к потере устойчивости трубопровода. Все это также вызывает необходимость осуществлять охлаждение компримированного газа на КС перед подачей его в газопровод.

Кроме решения задачи, исключающей технические условия по нарушению устойчивости трубопровода в грунте, необходимо принимать во внимание, что температура газа при входе в газопровод после КС, должна быть выше температуры гидратообразования и ниже максимально допустимых ее значений, нарушающих устойчивость изоляционного покрытия газопровода.

Анализ режимов работы магистральных газопроводов показывает, что охлаждение газа на станции после его компримирования приводит к снижению температуры газа на входе в следующую КС, увеличению давления газа к конце линейного участка газопровода, уменьшению степени сжатия на следующей станции условии сохранения постоянного давления на выходе и, как следствие, снижению энергозатрат на компримирование газа на следующей станции. Расчеты показывают, что охлаждение газа приводит также и к повышению пропускной способности газопровода.

Для охлаждения транспортируемого газа наибольшее распространение на компрессорных станциях получили аппараты воздушного охлаждения (АВО), имеющие целый ряд преимуществ перед другими типами теплообменных аппаратов: они надежны в эксплуатации, экологически чисты, достаточно просто подключаются к обвязке компрессорной станции, в качестве охлаждающего агента используют наружный воздух.

В настоящее время можно с уверенностью утверждать, что АВО газа являются одним из основных и весьма необходимых технологических узлов компрессорной станции на газопроводах большого диаметра ( Д  1020-1420 мм ).

1020-1420 мм ).

В силу того, что эффективность охлаждения газа в АВО напрямую зависит от разности температур теплоносителей ( газ-воздух ), все существующие схемы предусматривают охлаждение газа после компримирования на станции, когда его температура после нагнетателей находится на уровне 45-500С и выше.

8.2 Конструктивные особенности аппаратов воздушного охлаждения

Взаимное расположение теплообменных секций АВО и вентиляторов для прокачки воздуха практически и определяет конструктивное оформление этих аппаратов. Теплообменные секции АВО газа конструктивно могут располагаться горизонтально, вертикально, наклонно, зигзагообразно, что практически и определяет компоновку аппарата. При горизонтальном расположении теплообменных секций АВО газа выполняются с нижнем и верхним расположением вентиляторов.

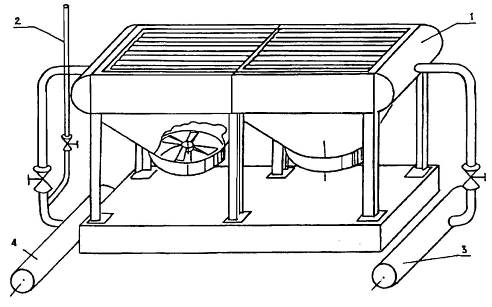

Схема АВО газа при нижнем и верхним расположении вентиляторов приведена соответственно на Рис. 8,1 и Рис. 8.2.

Рис. 8.1. Схема аппарата воздушного охлаждения газа при нижнем расположении вентилятора

1- АВО газа типа АВГ-75; 2- свеча сброса газа из АВО; 3,4 – коллекторы подвода горячего газа и его выхода после охлаждения.

АВО газа работает следующим образом: на опорных металлических сваях установлены трубчатые теплообменные аппараты. По трубам теплообменной секции пропускают нагретый за счет компримирования сжатый технологический газ, а через межтрубное пространство теплообменной секции с помощью вентиляторов, приводимых во вращение от электромоторов, прокачивается наружный воздух. Наружный воздух, имеющий температуру ниже температуры технологического газа, охлаждает последний примерно на 15-200С в зависимости температуры наружного воздуха и температуры технологического газа. Снижение температуры технологического газа перед поступлением его в газопровод, приводит к снижению температуры газа на линейном участке газопровода, снижению температуры, повышению его давления на входе в последующую КС, увеличению подачи газа по газопроводу в целом. Это приводит в свою очередь к снижению степени сжатия на последующей КС ( при постоянном давлении газа на выходе станции ) и, как следствие всего этого к снижению энергозатрат на компримирование газа по станции.

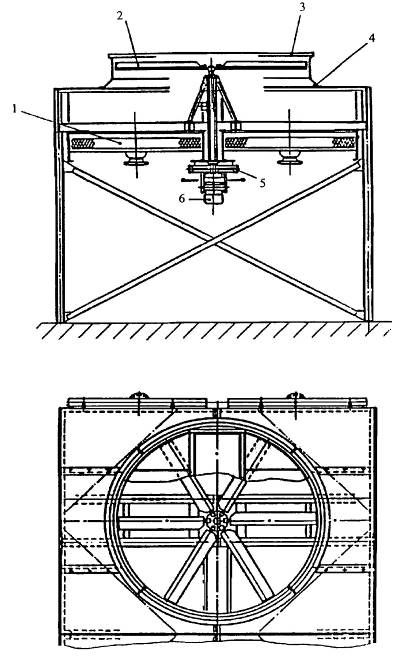

Рис. 8.2. АВО газа с верхним расположением вентилятора:

1- теплообменная поверхность; 2- вентилятор; 3- патрубок; 4- диффузор; 5- клиноременная передача, связывающая электродвигатель с валом ветилятора.

Очевидно, что оптимизация режимов работы АВО газа должна осуществляться по условию минимальных суммарных энергозатрат на охлаждение и компримирование газа на рассматриваемом участке газопровода.

Основные конструктивные характеристики аппаратов воздушного охлаждения, используемых на компрессорных станциях характеризуются данными таблицы 8.1.

Таблица 8.1

Основные характеристики АВО газа, используемых на КС

| Характеристики | Тип аппарата | ||||||

| 2АВГ-75, Россия | АВЗ-7500, Россия | «Крезо луар», Франция | «Нуове пеньо-не», | «Хад-сон», Италия | «Ни-чи-мен» | «Пейя», Голлан- дия | |

| Площадь поверхности по оребренным трубам, м2 | |||||||

| Коэффициент оребрения | 20,0 | 14,6 | 21,2 | 23,2 | 21,1 | 21,4 | 23,8 |

| Площадь проходного сечения, м2 | 0,186 | 0,341 | 0,196 | 0,148 | 0,205 | 0,218 | 0,168 |

| Число ходов по газу | |||||||

| Число секций | |||||||

| Число труб (в секции / в аппарате ) | 180/540 | 164/984 | 276/552 | 210/420 | 291/582 | 297/594 | 238/476 |

| Число вентиляторов | |||||||

| Мощность одного вентилятора, кВт. | 29,4 | 25,4 | 17,7 |

8.3 Основные расчетные соотношения для оценки эффективности работы АВО газа на КС.

Целесообразность и эффективность использования АВО на КС с достаточной степенью достоверности можно оценить по соотношению мощностей, затрачиваемых на привод вентиляторов в аппаратах АВО на предыдущей станции, и величиной снижения мощности на привод нагнетателей на последующей КС, полученной за счет снижения температуры газа на входе нагнетателей:

1. ( 8.1 )

1. ( 8.1 )

где n – число работающих вентиляторов в АВО на КС; NВ – мощность, потребляемая одним вентилятором; ( N1 – N2 ) – снижение мощности, потребляемой нагнетателями на последующей КС при снижении температуры транспортируемого технологического газа.

Это приводит к тому, что включение n дополнительных вентиляторов в системе АВО газа с целью снижения температуры газа на входе последующей КС можно будет считать энергетически и экономически оправданным, если потребляемая мощность вновь включенных вентиляторов будет меньше снижения мощности, потребной на компримирование газа на следующей станции

( 8.2 )

( 8.2 )

где N1 и N2 – соответственно мощность, затрачиваемая на компримирование газа на следующей КС до и после включения дополнительных вентиляторов.

При использовании на КС вдоль газопровода газотурбинных и электроприводных агрегатов оптимальным вариантом эксплуатации для предыдущей и последующей КС будет такой температурный режим работы газопровода, при котором сумма топливно-энергетических затрат в денежном выражении на привод вентиляторов АВО на предыдущей станции ( САВО ) и на привод нагнетателей на последующей КС ( СГПА ) для данного газотранспортного предприятия будет минимальной:

( 8.3 )

( 8.3 )

Температурный режим работы АВО, рассчитанный по условию минимальных энергозатрат на охлаждение газа, естественно должен обеспечивать поддержание температуры газа на входе в следующую КС не ниже температуры грунта. При этом регулировать режим работы АВО можно отключением или включением отдельных аппаратов, отдельных вентиляторов у части работающих АВО, изменением угла установки лопастей вентиляторов. Опыт эксплуатации АВО на газопроводах показывает, что наиболее часто используемым способом регулирования режимом работы АВО является отключение или включение части установленных вентиляторов в аппаратах охлаждения.

Оптимальное число работающих АВО в общем случае определяется как отношение необходимого к снятию полного теплоперепада в системе охлаждения к теплоперепаду, приходящему на один АВО:

( 8.4 )

( 8.4 )

где Qобщ. – суммарный теплообмен, который нужно осуществить в АВО на КС;  плотность перекачиваемого газа, кг/м2;

плотность перекачиваемого газа, кг/м2;  производительность газопровода, м3/сут.; Сpm – средняя теплоемкость газа при средней температуре газа в пределах АВО, Дж/кг0С; tцбн – температура газа после нагнетателей, 0С; tАВО - температура газа после АВО, перед подачей его в газопровод, 0С; QАВО – теплосъем в одном АВО, Вт/м2 0С; k- коэффициент теплопередачи данного типа АВО, отнесенный к площади поверхности оребренных труб аппарата, Вт/м2 0С; F – площадь поверхности теплообмена, м2;

производительность газопровода, м3/сут.; Сpm – средняя теплоемкость газа при средней температуре газа в пределах АВО, Дж/кг0С; tцбн – температура газа после нагнетателей, 0С; tАВО - температура газа после АВО, перед подачей его в газопровод, 0С; QАВО – теплосъем в одном АВО, Вт/м2 0С; k- коэффициент теплопередачи данного типа АВО, отнесенный к площади поверхности оребренных труб аппарата, Вт/м2 0С; F – площадь поверхности теплообмена, м2;  - средняя логарифмическая разность температур между природным газом и атмосферным воздухом, 0С

- средняя логарифмическая разность температур между природным газом и атмосферным воздухом, 0С

Коэффициент теплопередачи от природного газа к атмосферному воздуху в АВО, отнесенный к площади оребренных труб, определяется соотношением:

( 8.5 )

( 8.5 )

где  - соответственно коэффициент теплоотдачи от природного газа к внутренней поверхности теплообменных труб и от наружной поверхности труб к воздуху, проходящему между труб АВО, Вт/м2 0С;

- соответственно коэффициент теплоотдачи от природного газа к внутренней поверхности теплообменных труб и от наружной поверхности труб к воздуху, проходящему между труб АВО, Вт/м2 0С;  коэффициент оребрения наружной поверхности труб, определяемый как отношение наружной поверхности оребренных труб к поверхности теплообменных труб без оребрения;

коэффициент оребрения наружной поверхности труб, определяемый как отношение наружной поверхности оребренных труб к поверхности теплообменных труб без оребрения;  сумма термических сопротивлений теплообменных труб с учетом загрязнений на внутренней и их наружной поверхности, (м2 0С)/Вт.

сумма термических сопротивлений теплообменных труб с учетом загрязнений на внутренней и их наружной поверхности, (м2 0С)/Вт.

Дата добавления: 2016-05-19; просмотров: 3842;