КОМПРЕССОРНАЯ СТАНЦИЯ КАК ЭЛЕМЕНТ ТЕХНОЛОГИИ ТРАНСПОРТА ПРИРОДНЫХ ГАЗОВ ПО ГАЗОПРОВОДАМ. 8 страница

или

отсюда  ( 5.22 )

( 5.22 )

Таким образом, потеря статического давления по камере сгорания равна произведению удвоенного динамического напора на величину  .

.

Подставляя выражение ( 5.22 ) для ( Р1 – Р2 ) в уравнение ( 5.21 ), получим:

( 5.23 )

( 5.23 )

Так как падение давления по камере сгорания ( исходя из опыта ) незначительно по сравнению с увеличением температуры продуктов сгорания, то  . Поэтому с достаточной степенью точности можно принять:

. Поэтому с достаточной степенью точности можно принять:

( 5.24 )

( 5.24 )

При перепадах температур, обычных для газотурбинных камер сгорания, основные потери составляют примерно 20-30 % от полной.

Для камер сгорания с переменной площадью сечения, потерю полного давления можно подсчитывать, суммируя влияние переменного поперечного сечения и температуры по длине камеры методом последовательных приближений.

Глава 6. ГАЗОВЫЕ ТУРБИНЫ И ОСОБЕННОСТИ ИХ КОНСТРУКЦИЙ

6.1 Основные особенности конструкций газовых турбин

Газовые турбины являются тем элементом ГТУ, где потенциальная энергия продуктов сгорания преобразуется в механическую работу на силовом валу турбины. Основными элементами газовой турбины являются: внешний корпус, обеспечивающий прочность и жесткость установки, внутренний корпус, обеспечивающий направление потока газа, выполненный и жаростойких материалов и отделенный от внешнего корпуса слоем изоляции.

Входная часть корпуса конструктивно связана с камерой сгорания, что обеспечивает у осевых турбин подвод рабочего тела практически всегда по всей ее окружности. На пути потока продуктов сгорания последовательно установлены направляющие и рабочие лопатки турбин ГТУ: турбины высокого и низкого давления ( Рис.6.1).

Патрубки, где расположены газовые турбины обычно профилируют с небольшим углом раскрытия для падения скорости движения газов и некоторого восстановления давлений перед последующими за ТВД турбинами. Выпускные патрубки газовых турбин разделяются как на две зоны: первая - это диффузор, вторая, за диффузором, - зона отвода продуктов сгорания в полости прямоугольного или круглого сечения.

Назначение диффузоров – увеличить теплоперепад на турбину за счет некоторого снижения статического давления за последней турбиной и частичного преобразования скоростного напора в давление.

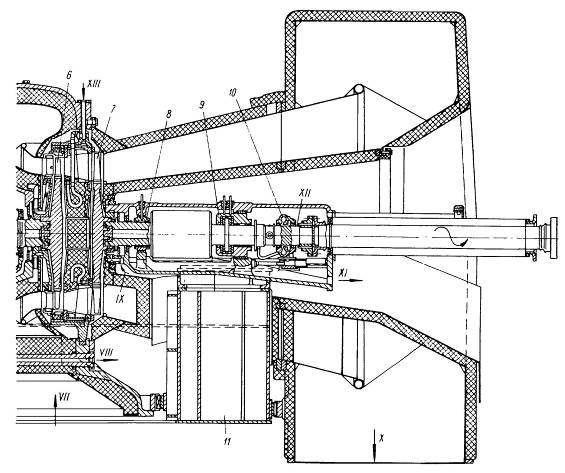

Фрагмент газовой турбины с выхлопным патрубком на примере установки ГТК-10 показан на Рис. 6.2.

Рис. 6.2. Фрагмент газовой турбины с выхлопным патрубком установки ГТК-10.

6-газоваая турбина высокого давления; 7- силовая турбина; 8- опорный подшипник силовой турбины; 9-опорно-упорный подшипник силовой турбины; 10-насос-импеллер; 11-фундаментная рама ( маслобак );

VII – впуск газа; VIII- отсос охлаждающего воздуха; IX и XIII – подвод охлаждающего воздуха; X – выход продуктов сгорания; XI- слив масла; XII- подвод масла к муфте.

Наряду с обычными требованиями прочности и жаростойкости, корпуса газовых турбин призваны обеспечить минимальные радиальные зазоры над вершинами лопаток как для направляющих, так и для рабочих лопаток.

Дело в том, что большие радиальные зазоры приводят к перетоку газов от ступени к ступени, минуя поверхности самих лопаток, что приводит к снижению мощности и КПД газотурбинной установки. Появление больших зазоров в значительной степени определяется частотой пусков и остановки ГТУ из-за резкой смены температуры рабочего тела, омывающего корпус и ротор турбины

Рис. 6.1 Турбина высокого давления двигателя ГТД ПС-90ГП-25:

1 – газосборник; 2 – лопатки соплового аппарата; 3 – рабочие лопатки первой ступени ТВД; 4 – лопатки соплового аппарата второй ступени;

5, 9 – дефлекторы; 7 – промежуточные диски; 8 – диск первой ступени;

10 – двойной лабиринт; 11 – лабиринт; 12 – вал ТВД; 13 – роликовый подшипник; 14, 15, 17 – фланцы лабиринтов; 16 – внутренний кожух камеры сгорания; 18 – крышка; 19 – опора соплового аппарата; 20 – корпус камеры сгорания.

Направляющие и рабочие лопатки газовых турбин являются наиболее напряженными элементами газовых турбин. В процессе работы они испытывают значительные статические напряжения от действия центробежных сил и движения газового потока, динамические напряжения от неравномерности потока газов, термические при пусках и остановке агрегата. Все это приводит к необходимости обеспечить надежное крепление лопаток, их самоустанавливаемость по направлению действия центробежных сил, выполнять лопатки из высоколегированных сталей, использовать для них интенсивное воздушное охлаждение. Все это приводит к тому, что лопатки газовых турбин у современных ГТУ, работающих при высоких температурах газа перед турбиной, являются наиболее дорогостоящими элементами установки.

6.2 Особенности конструкций охлаждаемых газовых турбин

Развитие газотурбинных установок в России можно считать началось в начале 30-ых годов прошлого столетия, когда в ВМТУ под руководством проф. В.В. Уварова и проф В.М. Маковского были открыты лаборатории по исследованию газовых турбин, работающих по циклу Р = idem. Низкие численные значения относительных КПД газовой турбины и осевого компрессора того времени заставили исследователей ориентироваться на разработку газовых турбин с высокой температурой продуктов сгорания, чтобы создать ГТУ приемлемой экономичности. Поэтому главным направлением в разработке новых агрегатов стала задача по разработке и исследованию газовых турбин с высокой температурой газов на входе.

В качестве охлаждающего агента использовалась вода; каналы для ее охлаждения выполнялись сверлением. Экспериментальные исследования газовых турбин с водоиспарительной системой охлаждения показали возможность использования газовых турбин с начальной температурой газов на уровне 1500-1700 К, однако разработка приемлемых конструкций охлаждаемых лопаток, технология изготовления самих лопаток занимало много времени, прежде всего из-за отсутствия обмена результатами исследований данной проблемы в оборонной промышленности и гражданского газотурбостроения.

Начиная примерно с середины 50-ых годов прошлого столетия исследования в области создания ГТУ большой мощности с большим ресурсом работы, приемлемой экономичности сосредотачиваются в различных лабораториях по турбостроению под руководством И.И. Кириллова, В.В Уварова, Я.И. Шнее и многих других советских ученых.

С самого начала практических работ по созданию ГТУ с процессом горения топлива при постоянном давлении прежде всего сводились к созданию систем охлаждения горячих элементов газовой турбины и разработке теплообменных аппаратов с хорошими технико-экономическими показателями.

В середине прошлого столетия начинается массовое производство стационарных газотурбинных установок, востребованных бурно развивающееся газовой промышленностью для перекачки газа по магистральным газопроводам. Появляются конструкции охлаждаемых лопаток.

Наиболее простым и естественным путем использования высокой температуры газов перед газовой турбиной являлось применение для изготовления деталей газовой турбины материалов, способных выдерживать эти температуры и большие напряжения в течения продолжительного срока службы. Поэтому для изготовления газовых турбин и ее элементов используют жаростойкие и жаропрочные сплавы на основе никеля с различными присадками. Однако, востребованный темп роста температуры газов перед турбиной о пережал темп роста температуры, обусловленной только металлическими материалами.

Освоение высоких температур продуктов сгорания перед турбиной за счет использования конструкционных керамических материалов, хотя и является весьма перспективным, однако на практике реализуется крайне медленно прежде всего в силу того, что при высоких термических нагрузках механические характеристики керамических материалов остаются недостаточно высокими.

Поэтому приходится разрабатывать и использовать различные системы охлаждения элементов газовой турбины и, прежде всего, ее рабочих лопаток с целью понижения их температуры ( по сравнению с температурой продуктов сгорания ) до уровня обусловленного жаростойкостью лопаток и дисков турбины в условиях продолжительного срока их службы.

Создание эффективных систем охлаждения элементов газовой турбины привело во второй половине прошлого столетия к тому, что темп роста температуры газов перед турбиной начал значительно превышать темп роста жаропрочности используемых материалов.

Под системой охлаждения газовых турбин ГТУ понимается специально разработанная и сконструированная техническая система из целого ряда узлов и элементов для осуществления отбора, подготовки, подачи и эффективного использования охлаждающего агента с целью понижения температуры деталей газовой турбины до уровня, обеспечивающего прочность надежность и долговечность их работы.

В газовой турбине ГТУ основными деталями, требующими охлаждения, являются сопловые и рабочие лопатки, диски и другие элементы корпуса и ротора, соприкасающихся с продуктами сгорания в процессе эксплуатации.

Одним из необходимых условий для получения необходимого эффекта от системы охлаждения является выбор такой максимально допустимой температуры охлаждаемой поверхности, при которой обеспечивается по условиям прочности минимально допустимая разность температур продуктов сгорания и охлаждаемой поверхностью.

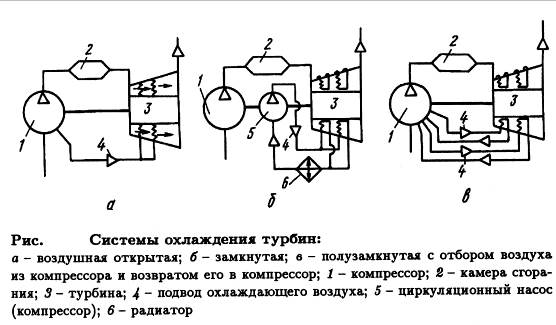

Системы охлаждения элементов ГТУ принято классифицировать по двум признакам: по роду применяемого хладагента ( воздушные, жидкостные и воздушно-жидкостные ) и способу использования охладителя ( открытые, замкнутые и полузамкнутые ).

Наибольшее распространение получила воздушная открытая система охлаждения сопловых и рабочих лопаток ( Рис. 6.2а ), в которой воздух 4, отбираемый из осевого компрессора 1, охладив лопатки турбины, поступает в ее проточную часть, смешивается с продуктами сгорания и участвует в совершении работы в части ступеней турбины за местом его выпуска. Эта система охлаждения сравнительно проста по конструктивному исполнению и надежна в эксплуатации и, получившая в силу этого, наибольшее применение для охлаждения газовых турбин.

Рис. 6.2

Несмотря на то, что эта система и имеет некоторые перспективы своего дальнейшего развития ( использование конвективно-пленочного или пористого охлаждения, впрыск в охлаждаемый воздух небольшого количества жидкости ) следует признать, что дальнейшее повышение температуры газов перед турбиной в стационарных ГТУ с большим сроком службы, может быть обеспечено только в результате разработки более эффективных, чем воздушная открытая система охлаждения, с использованием других (нежели воздух ) охлаждающими агентами.

К таким системам охлаждения можно отнести паровое охлаждение лопаток турбины, которое может найти применение в установках парогазового цикла.

Системы жидкостного и двухконтурного охлаждения используются пока только в опытных образцах ГТУ с применением специальных воздухоохладителей, так как для установок с высоким соотношением давления сжатия в компрессоре, когда температура отбираемого для охлаждения воздуха достаточно высока, то естественно эффект от нее при охлаждении будет низким. Все это естественно усложняет конструкцию газовой турбины сравнительно с воздушным охлаждением. Тем не менее жидкостное охлаждение лопаток, когда коэффициент теплоотдачи во много раз выше чем при воздушном охлаждении привлекает к себе внимание со стороны исследователей и конструкторов. В замкнутых системах с жидкостным или двухконтурным охлаждением лопаток ( Рис. 6.2б ) теплоноситель или агент циркулирует в замкнутом контуре, отбирая теплоту от лопаток и других охлаждаемых деталей турбины 3 и отдавая ее во внешнем радиаторе 6 какому-либо хладагенту : атмосферному воздуху или воде, перекачиваемым соответственно вентилятором или насосом. Такие схемы позволяют выбирать теплоноситель с благоприятными теплопередающими свойствами. Однако они одновременно и ухудшают надежность установки из-за значительного усложнения конструкции, увеличивают массу ГТУ вследствие введения радиатора, насоса или компрессора 5.

Полузамкнутые системы охлаждения ( 6.2в ) могут быть выполнены либо воздушными ( в которых сопловые и рабочие лопатки охлаждаются воздухом ), либо воздушно-жидкостными, выполненных по различным вариантным схемам.

Основная особенность любого варианта полузамкнутой системы охлаждения заключается в возврате воздуха, отведенного из компрессора 1 и нагретого в элементах турбины 3, обратно в проточную часть компрессора. При этом нагретый воздух возвращается в ступени компрессора, стоящие перед той, из которой был выполнен отбор воздуха, смешивается с рабочим воздухом подогревая его, после чего нагретая смесь сжимается до конечного давления. При этом естественно увеличивается работа сжатия в компрессоре, но в камеру сгорания начинает поступать более нагретый воздух, что приводит к уменьшению расхода топлива, а при соответствующем выборе параметров ГТУ, приводящих к увеличению работы сжатия в компрессоре и снижению расхода топлива по камере сгорания, можно повысить экономичность установки сравнительно с открытой системой охлаждения. Принципиальным преимуществом полузамкнутых систем охлаждения является то, через первые ступени турбины проходит больший расход рабочего тела, чем в турбине с открытыми системами охлаждения.

Недостатком полузамкнутых систем охлаждения является необходимость наличия тщательного уплотнения воздушного тракта сопловых и рабочих лопаток.

Введение любой из приведенных систем охлаждения газовой турбины приводит к усложнению конструкции турбины, ее лопаток, повышению стоимости установки сравнительно с неохлаждаемыми турбинами.

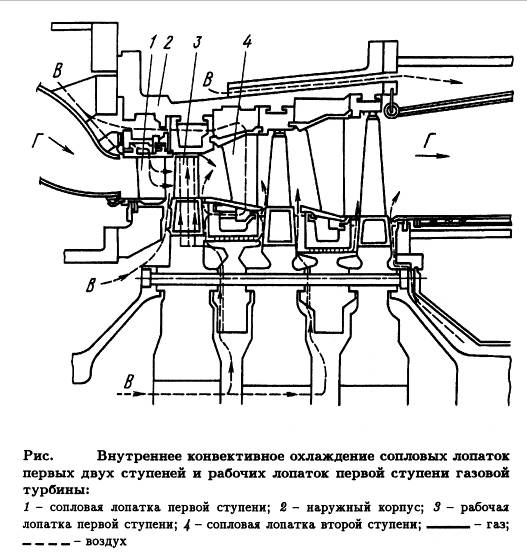

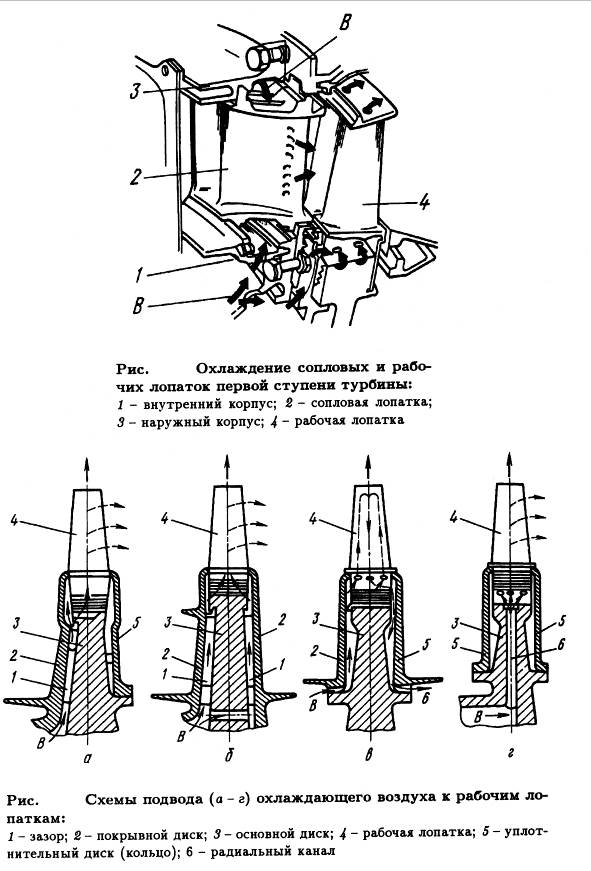

Особенности конструкции при введении системы охлаждения и узлов газовой турбины приведены на Рис. 6.3.

Рис. 6.3

В большинстве современных ГТУ кроме внешнего конвективного охлаждения деталей турбины приходится применять внутреннее интенсивное охлаждение сопловых и рабочих лопаток ( Рис. 6.3 )

Схемы подвода охлаждающего воздуха к лопаткам весьма разнообразны. Схема с охлаждаемыми воздухом сопловыми лопатками первой 1 и второй ступеней 4 приведена на Рис. 6.3. К сопловым лопаткам 1 воздух В может подаваться со стороны наружного корпуса 2 и внутреннего корпуса 3 ( Рис. 6.4 ), охлаждая не только сопловые лопатки 2 ( Рис. 6.4 ), но и прилегающие к ним элементы корпуса.

На Рис. 6.5 ( нижняя часть общего рисунка ) показаны возможные схемы подвода воздуха к рабочим лопаткам с внутренним охлаждением. В этой схеме ( Рис. 6.5а ) охлаждающий воздух В поступает внутрь рабочих лопаток 4 по зазору 1 между покрывным диском ( дефлектором ) 2 и основным диском 3. Специальный уплотняющий диск – кольцо 5 с другой стороны основного диска 3 предотвращает утечки воздуха из системы охлаждения.

Радиальное течение охлаждающего воздуха В осуществляется по зазорам 1 с двух сторон диска 3 ( Рис. 6.5б ), что позволяет более эффективно охлаждать обе его стороны.

При внутреннем охлаждении по замкнутой схеме ( Рис. 6.5в ) воздух В подводится под левый покрывной диск 2, проходит охлаждающие каналы во входных и выходных кромках лопаток 4, меняет направление движения на противоположное и выходит в радиальные каналы в центральной части лопатки, а затем в полость между лопатками, соединенную с системой отвода воздуха и изолированную от системы его подвода.

По схеме Рис. 6.5г, воздух В подается внутрь лопатки 4 по радиальным каналам 6, выполненным в диске 3. В этом случае покрывные диски-кольца 5 с обоих сторон диска 3 на периферии служат лишь для уплотнения, а не для подвода охлаждающего воздуха.

При конструировании подвода воздуха к ротору находят применение практически все рассмотренные схемы.

Рис. 6.4 и Рис. 6.5

6.3 Конструкции охлаждаемых лопаток

Среди всех деталей и узлов газовой турбины, требующих охлаждения, в наибольшей степени это относится к ее лопаткам и в первую очередь рабочим лопаткам.

По своему характеру процесс, совершающийся в турбине принципиально отличен от процесса, совершающегося в турбокомпрессоре. В турбине, где потенциальная энергия потока преобразуется в кинетическую; газ, перемещающийся в каналах, образованных рабочими лопатками, поворачивается в них на угол 60-1300 , в то время в компрессорах, газ при своем движении в междулопаточных каналах обычно поворачивается на угол не превышающий 450, и, следовательно, профили лопаток турбины и компрессора существенно отличаются друг от друга.

Существуют конструкции лопаток с воздушным, жидкостным и двухконтурной системой охлаждения. Наибольшее распространение получили лопатки с использованием воздушного открытого охлаждения, что объясняется малым расходом воздуха на охлаждение, минимальными тепловыми и гидравлическими потерями при подаче охлаждающего воздуха.

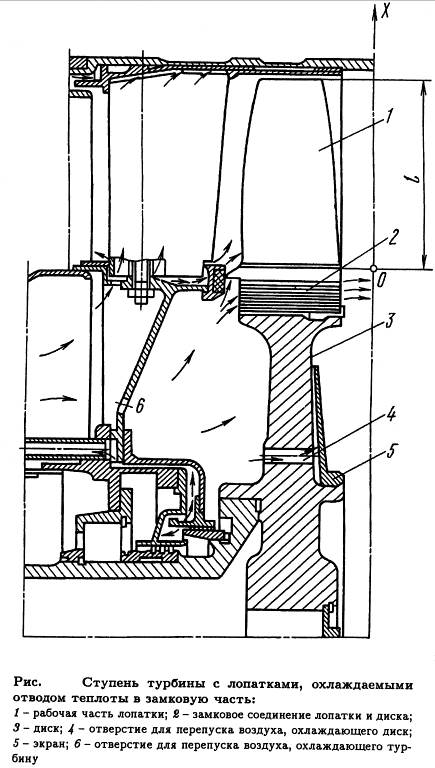

Простейшими схемами внешнего воздушного охлаждения рабочих лопаток являются охлаждение теплоотводом в замковую часть лопатки и парциальное охлаждение.

Отвод теплоты от рабочей части 1 лопатки ( Рис. 6.6 ) в замковую часть осуществляется небольшим количеством воздуха, который обдувает ротор ( диск ) 3 и продувается через монтажные зазоры. Распределение температуры по длине лопаток определяется теплопроводностью материала лопатки; при этом корневая, наиболее нагруженная, часть лопатки.

Приближенно можно считать, что примерно на 2/3 длины лопатки ( от ее вершины ) температура металла лопатки равна температуре обтекающего ее газа с учетом торможения по относительной скорости.

Рис.6.6

В корневом сечении температура металла примерно на 130 -150 К меньше температуры пера лопатки.

Для первых ступеней турбин современных газотурбинных двигателей используются более интенсивные и сложные способы охлаждения.

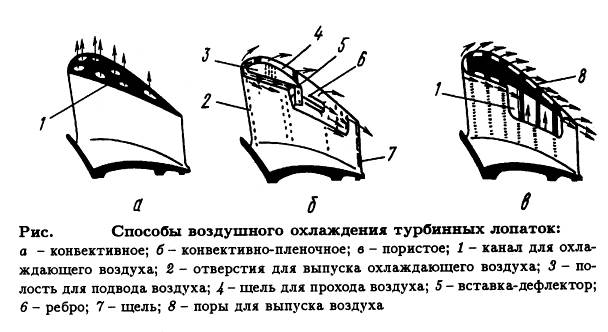

Существуют три основных способа интенсивного воздушного охлаждения лопаток турбины: внутреннее конвективное, заградительное ( или пленочное ) и проникающее ( или пористое ), Рис. 6.7.

Рис. 6.7

Наибольшее распространение получили конвективное охлаждение и комбинированное конвективно-пленочное охлаждение. В них воздух подводится через корневую часть лопатки и растекается по внутренним каналам в различных направлениях см. Рис. 6.7.

При каждом способе охлаждения и любой конструктивной схеме лопатки, в ней выполняется система каналов 1, отверстий 2, полостей 3, щелей 4,7, ребер 6, вставок 5 и других элементов, предназначенных для пропуска охлаждающего воздуха и интенсификации теплоотдачи от металла лопатки к воздуху.

Лопатки с продольным течением воздуха раньше изготовлялись кованными, в настоящее время – только литыми. В литых лопатках воздух В входит параллельно во все каналы1, протекает к периферии и смешивается с продуктами сгорания в радиальном зазоре ( Рис. 6.8 ). Отличаются лопатки ( Рис 6.8, ) числом, формой и расположением охлаждающих каналов в пере. Система мелких каналов обеспечивает более эффективное охлаждение.

Рис. 6.8

Схема рабочей лопатки с конвективно-пленочным охлаждением приведена на Рис. 6.7 ( верхняя часть Рис. 6.7 ). У этой лопатки интенсивное пленочное охлаждение имеют входная кромка 1 и верхний торец 2. Наклон осей охлаждающих отверстий 3 под некоторым углом к оси вращения ротора турбины способствует повышению эффективности охлаждения. Лопатка имеет две системы охлаждающих продольных каналов, в которые подводится воздух В, взятый за компрессором.

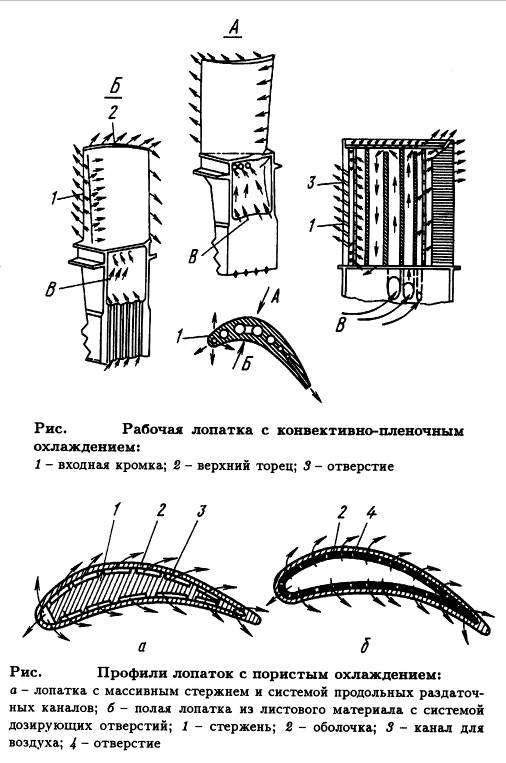

В лопатках с пористым охлаждением ( нижняя часть рис. 6.8 ), воздух проходит через мелкие отверстия ( поры ) 4 в стенке лопатки, отбирает теплоту и, вытекая на наружную поверхность лопатки, образует теплозащитную пленку. Пористое охлаждение отличается более высокой эффективностью, чем все ранее рассмотренные способы охлаждения. При такой схеме охлаждения температура материала лопатки близка к температуре охлаждающего воздуха. Конструктивно такие лопатки относительно просты в изготовлении: они имеют оболочку 2 ( см. Рис. 6.8, нижняя часть рисунка ) из пористого материала, закрепленную либо на массивном стержне 1, либо на несущей оболочке из листового материала с системой дозирующих отверстий. К профильной части лопатки воздух подводят через отверстия в хвостовике лопатки аналогично тому, как это делается в лопатках с конвективным охлаждением.

Однако пористое охлаждение лопаток ограничено по причинам технологических и эксплуатационных трудностей. Они имеют относительно низкую прочность, высокую стоимость изготовления.

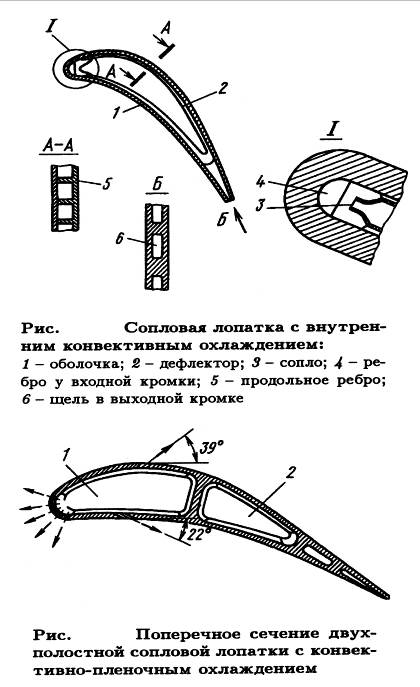

При сравнительно невысоких температурах продуктов сгорания и меньших тепловых потоках иногда применяют лопатки более простой конструкции со вставным дефлектором 2 ( Рис. 6.9 , верхняя часть рисунка ), В лопатках с такой конструкцией интенсификация охлаждения обеспечивается струйным подводом воздуха через сопло 3 из дефлектора на внутреннюю внутреннюю оребренную поверхность 4 передней кромки и наличием оребрения 5 вдоль спинки и вогнутой поверхности лопатки.

При высокой температуре газов внутреннее конвективное охлаждение сопловых лопаток дополняется пленочным охлаждением наиболее теплонапряженных участков лопатки. В этом случае сопловые лопатки, как и рабочие, делают двух и многополостными.

На Рис. 6.9 ( нижняя часть рисунка ) приведено поперечное сечение двух-полостной литой сопловой лопатки. Воздух, поступающий внутрь дефлектора в передней полости, выпускается на поверхность лопатки через отверстия у входной кромки, а также через отверстия со стороны спинки и вогнутой поверхности.

Рис. 6.9

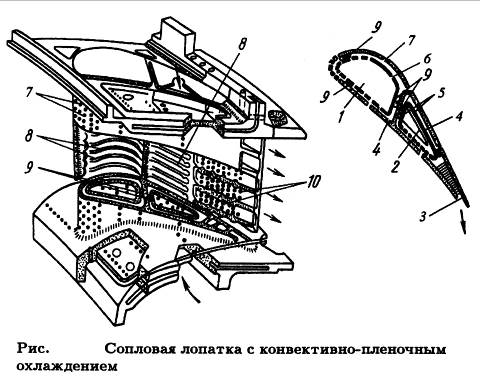

На Рис. 6.10 показана сопловая лопатка с конвективно-пленочным охлаждением, где имеется пять отдельных полостей для подвода воздуха к различным участкам поверхности. В переднюю 1 и заднюю 2 полости вставлены дефлекторы 6 и 4, которые приварены к верхней и нижней полкам лопатки. Дефлекторы опираются на поперечные ребра 8, выполненные на внутренней поверхности лопатки в обеих полостях. Пространство между дефлектором и внутренней поверхностью лопатки разделено на изолированные друг от друга полости выступами 9 и трубками 5 для создания герметичного уплотнения между полостями. Полость 2 переходит в продольную щель 3, в которой установлены штырьки 10 различного диаметра.

Воздух, выходящий через отверстия в дефлекторах, охлаждает внутреннюю поверхность лопатки струйным натеканием и затем через отверстия 7 попадает на наружную поверхность лопатки, осуществляя пленочное охлаждение.

Рис. 6.10

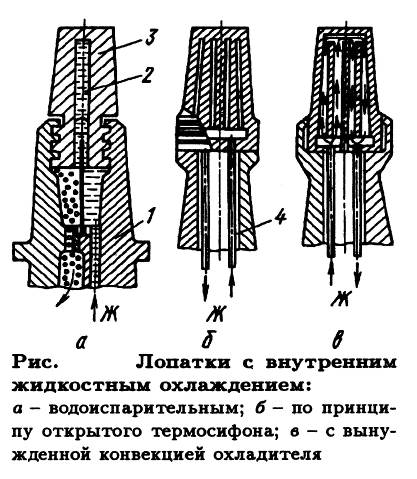

Некоторые конструктивные схемы рабочих лопаток с внутренним жидкостным охлаждением приведены на Рис. 6.11. В лопатку с водоиспарительным охлаждением ( Рис. 6.11а ) через внутреннюю полость диска 1 подводят воду, а отводят пар. Лопатки 3 имеют систему внутренних радиальных каналов 2, выходящих во внутреннюю полость диска.

В лопатке с охлаждением по принципу открытого термосифона жидкость подают по трубке 4 ( Рис. 6.11б ) в полость, где она перемешивается с горячей водой, вытесняемой из охлаждающих каналов.

В лопатке с вынужденной конвекцией охладителя ( Рис. 6.11в ) жидкость прокачивают по системе каналов вначале в направлении от корня к периферии лопатки, а затем в противоположном направлении.

Рис. 6.11

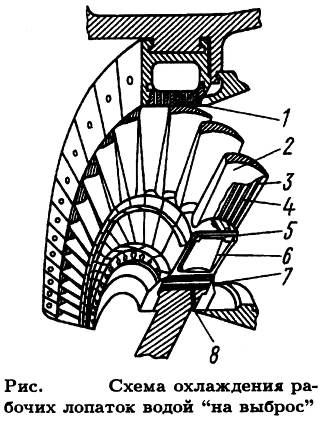

Одна из простых схем охлаждения лопаток водой «на выброс» приведена на Рис.6.12. По этой схеме воду подают через отверстия 8 в диске к коллектору 7, после чего под действием инерционных сил через систему каналов 6 в ножке лопатки и дозирующее устройство 5 она поступает в радиальные каналы 3 в профильной части лопатки. Эти каналы постоянного сечения нарезаны на стержне 4 и закрыты тонкостенной оболочкой 2. При течении по каналам примерно 2/3 расхода воды испаряется, а оставшаяся вода выбрасывается через торец лопатки. Часть смеси воды и пара поступает в коллектор 1, конденсируется и возвращается в систему охлаждения.

Недостатком системы является трудность распределения расхода воды по каналам внутри лопатки, а также эрозионный износ коллектора корпусе.

Рис. 6.12

Выше приведенные схемы охлаждения элементов газовой турбины и особенно схемы охлаждения сопловых и рабочих лопаток турбины наглядно свидетельствуют о сложности проблемы охлаждения горячих элементов газовой турбины при разработке и создании высокотемпературных и экономичных ГТУ с большим сроком их эксплуатации.

6.4 Схемы охлаждения роторов газовых турбин.

Задачей охлаждения роторов газовых турбин и их деталей, как и любого охлаждаемого элемента ГТУ, является снижение температуры этого узла до уровня, обеспечивающего необходимую прочность материала, из которого он изготовлен, в течение планируемого срока эксплуатации. В большинстве современных газовых турбин с охлаждаемыми рабочими лопатками используют воздух для охлаждения дисков, после чего часть воздуха поступает в лопатки, а часть охлаждает другие элементы ротора и лопаток ( полки лопаток, участки ротора и др. )

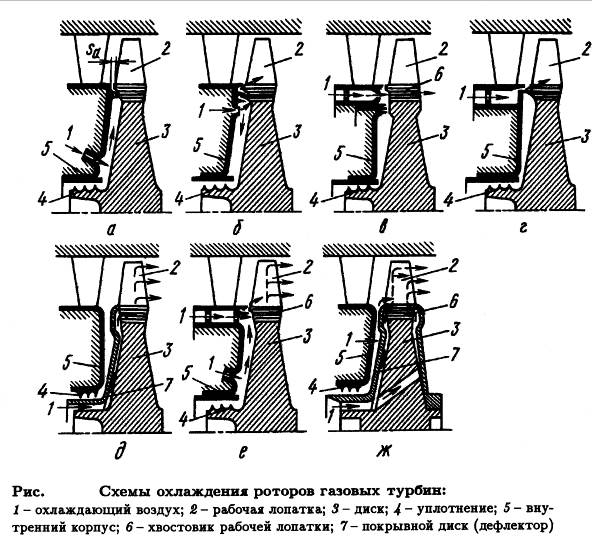

Для охлаждения роторов в основном применяют схемы конвективного и заградительного пленочного воздушного охлаждения и их комбинацию ( Рис. 6.13 ).

Рис. 6.13

При наиболее простом способе охлаждения ротора – радиальном обдуве воздух 1, отбираемый из компрессора, подается в зазор между внутренним корпусом 5 и диском 3 газовой турбины через отверстия или щели в корпусе с одной или двух сторон диска. Радиальный обдув ротора используют давно, обеспечивая при небольшом расходе охлаждающего воздуха достаточно значительную глубину охлаждения ( на 150-200 К ). Существенным недостатком такого способа охлаждения являются невысокие коэффициенты теплоотдачи у периферийной части диска.

Струйный обдув периферийных частей дисков ( Рис. 6.13б ) позволяет обеспечить высокие коэффициенты теплоотдачи в наиболее нагретой зоне диска. Обдув осуществляется через систему отверстий или сопел, расположенных равномерно по окружности.

Недостатком струйного охлаждения является возможность проникновения газа из проточной части в зазор между корпусом и ротором, что заставляет использовать лабиринтные уплотнения зазора и увеличивать число струй. Охлаждение периферийных частей дисков путем струйного обдува применялось и в сравнительно низкотемпературных ГТУ, например в установке ГТ-700-5 ( НЗЛ ). При небольшом расходе охлаждающего воздуха с температурой порядка 520 К через 16 отверстий диаметром 6 мм при температуре газов перед турбиной 973 К, температура обода диска первой ступени на уровне 830-850 К, а температуру центральной части диска примерно на уровне 700 К.

Продувку воздуха через монтажные зазоры или отверстия в замковых соединениях и под полками рабочих лопаток и дисков ( рис. 6.13в ) применяют для обеспечения приемлемой температуры периферийных частей ротора, а также для снижения температуры корневых сечений рабочих лопаток.

Особенностью схем, приведенных на Рис. 6.13д,ж является подвод воздуха в зазор между диском 3 и вращающимся вместе с ним покрывном диском 7 ( дефлектором ), обеспечивая надежное уплотнение между диском и дефлектором от утечек охлаждающего воздуха. Охлаждение по схеме 6.13д используется в установке ГТ-6-750 ( ТМЗ ), использовалось и в турбине Коломенского тепловозостроительного завода.

Более эффективном является струйно-радиальное охлаждение ( Рис. 6.13е ), использованное в установке ГТ-750-6 ( НЗЛ ).

При заградительном ( пленочном ) охлаждении ротора ( 6.13г ) пленка относительно холодного воздуха позволяет существенно снизить температуру ротора, однако для его осуществления требуется осуществлять подвод воздуха в нескольких сечениях по длине проточной части, что снижает эффективность такого охлаждения.

Охлаждение торцевых поверхностей роторов осуществляется радиальным потоком или струями охлаждаемого воздуха, а также струйно-радиальным обтеканием их поверхностей ( Рис. 6.13 ).

Глава 7. ЦЕНТРОБЕЖНЫЕ НАГНЕТАТЕЛИ ПРИРОДНОГО ГАЗА.

ИХ КОНСТРУКТИВНЫЕ ХАРАКТЕРИСТИКИ

7.1 Конструктивные особенности центробежных нагнетателей природного газа.

Дата добавления: 2016-05-19; просмотров: 2893;