КОМПРЕССОРНАЯ СТАНЦИЯ КАК ЭЛЕМЕНТ ТЕХНОЛОГИИ ТРАНСПОРТА ПРИРОДНЫХ ГАЗОВ ПО ГАЗОПРОВОДАМ. 4 страница

Вся проточная часть осевого компрессора имеет очень плавное очертание. В конце проточной части расположен диффузор, из которого воздух поступает к камерам сгорания.

Механическая работа, передаваемая ротору компрессора от газовой турбины, затрачивается на сообщение газу кинетической энергии, преобразуемой затем в лопаточном аппарате на создание требуемого напора. Газ перемещаясь в каналах, образованных криволинейными лопатками, подвержен в основном диффузорному течению, при котором кинетическая энергия, сообщаемая газу, преобразуется в потенциальную. Течение газа сопровождается не расширением, а его сжатием, не постепенным понижением температуры, как в газовой турбине, а ее повышением, не ускорением, а замедлением движения. Все это делает процесс течения газа очень сложным, создаются менее благоприятные условия обтекания профиля лопатки компрессора по сравнению с процессом обтекания газом профиля лопатки газовой турбины.

В компрессоре поток газа при своем движении в межлопаточном канале обычно поворачивается на угол не превышающий 450 Профили лопаток с небольшим углом поворота, как известно, называются низконапорными, а более изогнутые - высоконапорными

При этом родильные зазоры у концов лопаток должны быть минимально – допустимо возможными в целях недопущения перетока воздуха. В компрессорах с малым соотношением давлением сжатия, НЗЛ применял обмазку корпуса компрессора специальной мастикой, что позволяло лопатке создавать при вращении свой минимальный радиальный зазор, составляющий всего несколько десятых миллиметра. При использовании осевых компрессоров с высоким соотношением давлений сжатия и возникновении при этом высоких температур, мастика начинала плавиться и от этого способа создания минимальных зазоров между рабочими лопатками и корпусом компрессора пришлось отказаться.

|

Рис. 3.2 Общий вид ротора установки ГТК – 10 мощностью 10 МВт.

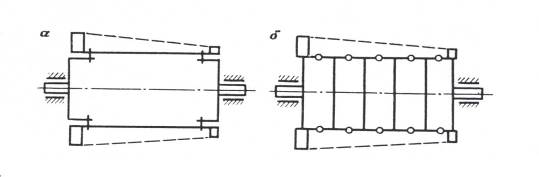

Роторы осевых компрессоров стационарных ГТУ характеризуются достаточно большим разнообразием своих конструкций: цельнокованые, барабанные, барабанно – дисковые и т.д. ( Рис. 3.3 ).

Рис. 3.3. Схемы ротора осевых компрессоров: барабанного типа ( а ) и барабанно – дискового типа ( б ).

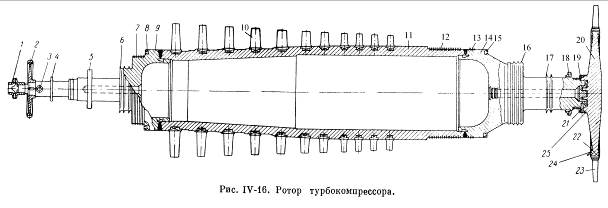

На Рис. 3.4 приведен общий вид составного ротора турбокомпрессора.

Рис. 3.4 Ротор турбокомпрессора.

Приведенный на рисунке ротор состоит из барабана 11 и двух хвостовиков 9 и 14, которые запрессованы в барабан и сварены с ним. На конец вала насажен с натягом диск 20 с рабочими лопатками 23 первой ступени турбины.

В целях исключения нарушения центровки диска относительно вала, в последний запрессована специальная втулка 19 с выступом.

На валу выполнены 11 кольцевых канавок, в которые установлены рабочие лопатки 10 осевого компрессора, диск 4 реле осевого сдвига, упорный диск 5, гребешки маслозащитных уплотнений 6, 16 и 17 и крылатка 18. В роторе закреплены гребешки уплотнений 7, 12 и 13 и установлен магнит 3 электротахометра. На вал насажены колесо 1 масляного насоса и шестерня 2 валоповоротного устройства.

Канавки 8 и 15 на торцах вала служат для закрепления балансировочных грузов. На диске 20 имеются с двух сторон кольцевые выступы 22 и 24, с которых снимается металл при балансировке ротора.

К достоинствам цельнокованого ротора следует отнести малую трудоемкость при изготовлении, хорошую жесткость, относительно малый расход металла. Барабанные роторы имеют меньшую, чем цельнокованые, массу; барабанно – дисковые роторы имеют небольшую массу и допускают высокие окружные скорости. Диски и роторы изготовляют из лигированных типов сталей.

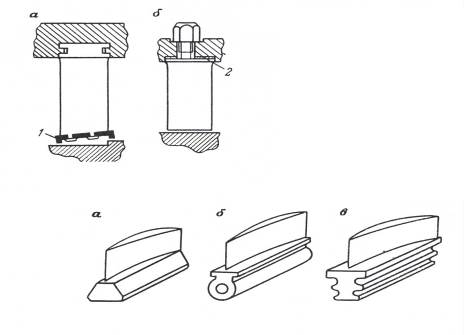

Достаточно распространенные схемы крепления отдельных направляющих и рабочих лопаток ступени компрессора показаны на Рис. 3.2. Верхняя правая часть рисунка характеризует крепление направляющего аппарата осевого компрессора, а нижняя часть рисунка 3.2. отражает виды крепления рабочих лопаток осевого компрессора.

Рабочие лопатки компрессора призваны противостоять действию центробежных сил, возникающих в результате вращения ротора, которые могут увеличить «вес» лопатки в тысячи раз сравнительно с его нормальной величиной. Кроме того, как рабочие, так направляющие лопатки подвержены действию пульсирующих сил, возникающих в аэродинамических следах, оставляемых предыдущим рядом лопаток.

В силу этого, рабочие лопатки в компрессорах приходится широкими и прочно закреплять их на ободе диска или на барабане. При больших напряжениях в корневом сечении от центробежных сил лопатки приходится утончать по высоте, поэтому корневой профиль лопатки сделан значительно толще, чем профиль у вершины лопатки.

Рис. 3.5. Схемы крепления направляющих ( верхняя часть рисунка ) и рабочих ( нижняя часть рисунка ) лопаток осевого компрессора.

Верхняя часть рисунка: а – с тангенциальной заводкой в Т – образный паз; б – с индивидуальным креплением за резьбовой хвостик.

Нижняя часть рисунка: а – трапециевидный ( «ласточкин хвост» ); б - цилиндрический; в – зубчатый, с осевой заводкой ( «елочка»).

Следует отметить, что из всех производственных проблем, возникших с появлением газотурбинных установок, наиболее трудной оказалась проблема производства компрессорных и турбинных лопаток. Дело м том, что профиль современной компрессорной лопатки пока трудно образовать, даже при наличии компьютерной техники, простым сочетанием плоской, цилиндрической или конической поверхностей. Кроме точности профиля лопатки по отношению к хвостовому креплению, необходимо в целях балансировки ротора необходимо выдержать минимальные отклонения в их массе и т.п.

В настоящее время производство лопаток в первом приближении можно классифицировать следующим образов:

Механическое изготовление лопатки из бруска;

Механическое изготовление лопатки из грубой поковки;

Изготовление лопатки горячим прессованием или поковкой;

Изготовление лопаток методом точного литья.

Механический метод изготовления лопаток из бруска было по - видимому одним из первых методов их производства. Преимуществом являлось возможность достижения высокой точности изготовления. Недостатком – большая потеря металла при обработке заготовки

Производство лопаток из грубых поковок было предложено как средство экономии времени и материала.

Трудности при производстве большого числа лопаток методом штамповки состоят в быстром износе штампов, что может приводить к выходу из предела допусков профиля производимых лопаток.

При использовании прецизионного литья, процесс производства лопаток весьма дорогой.

Следует заметить, что для лопаток компрессора, эксплуатирующегося в условиях абразивного и коррозионного воздействия, в настоящее время разработаны и используются комбинированные технологии производства лопаток, включающие их электролитно – плазменную обработку и нанесение специальных защитных покрытий из нитридов тугоплавких металлов, например нитрида титана, что обеспечивает повышение их сопротивления коррозионному разрушению примерно в 4 – 5 раз, а абразивной стойкости примерно в 3 – 4 раза. Предел выносливости лопаток увеличивается на 10 – 15%. Комбинированная обработка поверхности лопаток осуществляется в специальных вакуумных установках. Все это свидетельствует о том, что к проблеме изготовления лопаток осевого компрессора, их защиты от коррозионного и эрозионного воздействия уделяется большое внимание. Одновременно это свидетельствует о том, что одним из главных недостатков осевого компрессора является большое число лопаток, что естественно усложняет и удорожает их производство.

3.2. Характеристики осевых компрессоров

Типичная характеристика осевого компрессора, приведенная на Рис. 3.4, устанавливает связь между соотношением давлений сжатия в компрессоре (  ) в зависимости от расхода циклового воздуха ( G ) при различной частоте вращения ( n ) и внутреннем относительным КПД компрессора (

) в зависимости от расхода циклового воздуха ( G ) при различной частоте вращения ( n ) и внутреннем относительным КПД компрессора (  ):

):

( 3.1 )

( 3.1 )

Приведенная характеристика компрессора построена при различных значениях постоянных относительных частотах вращения вала осевого компрессора (  =n/n0 ), равных значениях его внутренних относительных КПД (

=n/n0 ), равных значениях его внутренних относительных КПД (  ), изменяющихся в диапазоне от 0,7 до о,9. Точка А является расчетной точкой работы осевого компрессора.

), изменяющихся в диапазоне от 0,7 до о,9. Точка А является расчетной точкой работы осевого компрессора.

Рис. 3.4. Универсальная характеристика осевого компрессора.

Левая часть характеристики отдалена от правой пунктирной линией ( ОВС ), называемой линией помпажа , т.е. линией, разделяющей рабочую область компрессора ( правая часть ) от нерабочей ( левая часть характеристики ). Работа компрессора в области помпажной зоны недопустима даже кратковременно, так это может привести к поломках его лопаток, ухудшению работы камеры сгорания, выходу из строя агрегата в целом.

Практическое значение таких характеристик заключается прежде всего в возможности суждения о работе компрессора с точки зрения устойчивости и экономичности работы ГТУ на переменных режимах работы.

Анализ характеристики осевого компрессора (Рис. 3.4) показывает, что изменение частоты вращения его вала влияет не только на абсолютные значения расхода циклового воздуха и напора компрессора, но и определяет форму характеристики самого компрессора. Так, при повышении частоты вращения вследствие сжимаемости воздуха характеристика компрессора становится более крутой. Чем больше степень повышения давления, тем сильнее сказывается сжимаемость воздуха и в большей степени увеличивается крутизна характеристики.

Изменение относительного КПД компрессора в зависимости от режима его работы происходит главным образом из-за изменения углов атаки воздуха на лопатках. Под углом атаки обычно понимается угол, образованный направлением входной скорости воздушного потока и направлением касательной к передней точке средней линии профиля самой лопатки.

Отклонение от расчетной точки А на диаграмме Рис. 3.4 влево по линии  = idem приводит к возникновению положительных углов атаки, а смещение вправо по той же линии – в сторону отрицательных углов. То и другое приводит к снижению относительного КПД компрессора.

= idem приводит к возникновению положительных углов атаки, а смещение вправо по той же линии – в сторону отрицательных углов. То и другое приводит к снижению относительного КПД компрессора.

Линии постоянной частоты вращения на характеристике осевого компрессора заканчиваются вертикальными отрезками, что свидетельствует о достижении на этих участках характеристики компрессора закритического режима истечения, когда расход воздуха уже не зависит от соотношения давлений сжатия. Линии постоянной частоты вращения в верхней своей части заканчиваются на пунктирной линии ( ОВС ), называемой линией помпажа и разделяющей рабочую область компрессора от нерабочей. Отклонение от расчетной точки А на диаграмме Рис. 3.1 влево по линии  = idem приводит к возникновению положительных углов атаки, а смещение вправо по той же линии – в сторону отрицательных углов. То и другое приводит к снижению относительного КПД компрессора.

= idem приводит к возникновению положительных углов атаки, а смещение вправо по той же линии – в сторону отрицательных углов. То и другое приводит к снижению относительного КПД компрессора.

Под понятием относительного адиабатического КПД осевого компрессора понимается отношение адиабатического повышения температур, соответствующее степени повышения давления сжатия к действительному повышению температуры воздуха в компрессоре:

( 3.2 )

( 3.2 )

где  соотношение давлений сжатия по компрессору; Т1 и Т2 - абсолютные значения температур сжатия в адиабатическом процессе;

соотношение давлений сжатия по компрессору; Т1 и Т2 - абсолютные значения температур сжатия в адиабатическом процессе;  - фактическая температура воздуха в конце реального процесса сжатия

- фактическая температура воздуха в конце реального процесса сжатия

Помпаж возникает при срыве потока под влиянием больших положительных углов атаки. Если при неизменной частоте вращения увеличивать давление в нагнетательной камере, то коэффициент расхода будет снижаться больше всего в последней ступени. При этом углы атаки будут возрастать, и в некоторый момент в последней ступени произойдет срыв потока.

Так как срыв потока возникает вследствие недопустимого повышения давления в напорной камере, то недостающий после срыва напор должны бы восполнить остальные ступени компрессора, причем в первую очередь предпоследняя ступень. Но этих условиях предпоследняя ступень сама работает вблизи срывной зоны и не может принять на себя весь перепад последней ступени. Поэтому срыв потока возникнет и в предпоследней ступени и т.д. Так что весь поток газа устремится из нагнетательной линии в камеру всасывания. Так и возникает явление помпажа в осевом компрессоре.

В условиях работы ГТУ на КС, явление помпажа в компрессорах может наблюдаться при обмерзании входной части компрессора, при повышении влажности наружного воздуха, период сильных туманов, снегопадов и метелей.

Борьбу с этим явлением на КС осуществляют простым и достаточно эффективным, но не экономичным способом, используя так называемый противопомпажный сброс воздуха в атмосферу. Принципиальная схема противопомпажного устройства приведена на Рис. 3.2.

Чтобы сохранить устойчивый режим работы компрессора при приближении к границе помпажа, приходится часть воздуха, уже компримированного, сбросить из компрессора в атмосферу и тем самым обеспечить производительность компрессора, достаточную для сохранения устойчивого режима его работы. Регулируя открытие противопомпажного клапана, регулятор обеспечивает постоянную производительность воздуха (Gсек.) при расходе через сеть (Gc ). Воздух в количестве DG = Gc - Gсек. выбрасывается в атмосферу через противопомпажный клапан.

В компрессорах с высоким соотношением давлений сжатия, когда предельная производительность компрессора определяется режимом запирания его последних ступеней, противопомпажные устройства обеспечивают сброс воздуха через какую-либо из промежуточных ступеней компрессора.

Рис. 3.5. Принципиальная схема противопомпажного устройства в осевых компрессорах ГТУ.

К – осевой компрессор; Р – регулятор; Дк – противопомпажный клапан.

Наличие характеристик осевого компрессора дает возможность расчетным путем построить совмещенные характеристики осевого компрессора и газовой турбины и, тем самым, судить положение рабочей линии всего турбокомпрессора при работе установки на частичных режимах работы ГТУ.

При построении этих совмещенных характеристик осевого компрессора используют универсальную характеристику осевого компрессора и уравнение относительного расхода рабочего тела через турбину в форме уравнения Стодолы-Флюгеля.

( 3.3 )

( 3.3 )

где Р3 и  - соответственно давление и массовая плотность рабочего тела перед турбиной;

- соответственно давление и массовая плотность рабочего тела перед турбиной;  соотношение давлений расширения по турбине, определяемого как отношение давления газа перед турбиной ( Р3 ) к давлению газа за турбиной ( Р4 ); Т3 – температура газов перед турбиной; G – массовый расход газа по турбине; индексом «0» отмечены параметры рабочего тела на расчетном режиме работы.

соотношение давлений расширения по турбине, определяемого как отношение давления газа перед турбиной ( Р3 ) к давлению газа за турбиной ( Р4 ); Т3 – температура газов перед турбиной; G – массовый расход газа по турбине; индексом «0» отмечены параметры рабочего тела на расчетном режиме работы.

Анализ уравнения ( 3.3 ) показывает, что расход газа через турбину практически зависит только от соотношения давлений расширения (  ) и параметров газа по турбине. Это позволяет с учетом гидравлических сопротивлений по тракту компрессор-турбина и расходов рабочего тела через компрессор и турбину совместить координаты характеристики компрессора и турбины с нанесением на них линии постоянных температур по рабочему телу в турбине.

) и параметров газа по турбине. Это позволяет с учетом гидравлических сопротивлений по тракту компрессор-турбина и расходов рабочего тела через компрессор и турбину совместить координаты характеристики компрессора и турбины с нанесением на них линии постоянных температур по рабочему телу в турбине.

Действительно, из уравнения ( 3.3 ) следует (  приведенный коэффициент, учитывающий гидравлические сопротивления по газовоздушному тракту ГТУ ):

приведенный коэффициент, учитывающий гидравлические сопротивления по газовоздушному тракту ГТУ ):

( 3.4 )

( 3.4 )

С помощью уравнения ( 3.4 ) для ряда значений температур газов ( Т3 ) и противодавления по газовой турбине (  ) строится своя характеристика турбины в координатах расход газа соотношение давлений расширения газов по турбине.

) строится своя характеристика турбины в координатах расход газа соотношение давлений расширения газов по турбине.

Расход воздуха через компрессор ( Gк ) с расходом газов через турбину ( GT ) в первом приближении можно связать уравнением материального баланса:

( 3.5 )

( 3.5 )

где В- расход топливного газа по камере сгорания; Gохл,, Gут. – расход воздуха на охлаждение и утечки, определяемые по данным заводов-изготовителей ГТУ

Вид получаемой расчетной совмещенной характеристики осевого компрессора и газовой турбины примерно можно проиллюстрировать на примере простейшей одновальной газотурбинной установки ( Рис. 3.6 ). Точка пересечения характеристики компрессора при n = idem и характеристики турбины Т3,0 = idem ( точка А ) определяет режим совместной работы компрессора и турбины на номинальном режиме для одновальной ГТУ.

Рис. 3.6 Совмещенная характеристика осевого компрессора и турбины в условиях одновальной ГТУ

3.3 Работа осевого компрессора в эксплуатационных условиях.

Чистка компрессора.

Наличие в составе циклового воздуха, поступающего на вход осевого компрессора, разного рода взвешенных частиц, несмотря на существующую систему очистки циклового воздуха перед его поступлением на вход компрессора, приводит к той или иной степени загрязнения воздушного тракта осевого компрессора, снижению численного значения его КПД и, как следствие, к снижению мощности и КПД всего агрегата [ ].

Способностью образовывать разного рода отложения в газо-воздушном тракте газотурбинной установки обладают: частицы мелкодисперсной естественной и промышленной пыли размером примерно до 15 мкм, соли испаряющейся воды, вносимые из атмосферы в форме отдельных капель или аэрозолей, атмосферные осадки в форме капель дождя, частиц снега или тумана, что может приводить к обмерзанию входного устройства ОК и т.п.

Липкие отложения, особенно опасные для проточной части ОК, часто образуются на основе капель масла с поглощенными ими частицами пыли, причем отложения инородных частиц осуществляется главным образом на первых трех ступенях осевого компрессора.

Все это приводит к тому, что осевой компрессор по режиму своей работы в большей степени чем турбина чувствителен к разного рода изменениям параметров потока на свои внешние показатели ( в частности, на изменение численного значения внутреннего относительного КПД ).

В качестве примера рассмотрим задачу снижения адиабатического КПД компрессора, если его расчет произвести по степени повышения давления, измененной в связи с изменениями профиля проточной части компрессора и потерями давления в газо-воздушном тракте, в частности из-за засорения фильтров осевого компрессора и проточной части регенератора при следующих исходных данных: давление наружного воздуха Р1 = 0,101 МПа, давление за компрессором Р2 = 0,6 МПа, исходное значение относительного адиабатического КПД – 0,84. Потери давления между компрессором и турбиной составили 0,01 МПа, а на входе компрессора вследствие засорения воздушных фильтров и снижения давления на входе в ОК 0,001 МПа, исходная расчетная степень сжатия по компрессору  .

.

Степень повышения давления в компрессоре с учетом потерь давления составит:

Новое значение относительного адиабатического КПД компрессора составит:

Следовательно, относительный адиабатический КПД компрессора снизился на 2%, повысив потребляемую им мощность и естественно снизив КПД установки в целом. Приведенный пример расчета показывает, что в условиях эксплуатации установки, необходимо, в частности, промывать осевой компрессор, устраняя разного рода отложения на его лопатках.

Способностью образовывать разного рода отложения в газо-воздушном тракту ГТУ обладают частицы мелкодисперсной естественной и промышленной пыли размером до 15 мкм., соли испаряющейся воды, вносимые из атмосферы в форме отдельных капель или аэрозолей, атмосферные осадки в форме капель дождя, частиц снега или тумана, что приводит к обмерзанию входного устройства осевого компрессора и снижению его относительного КПД. Следует отметить, что такого рода явления с загрязнением проточной части характерны как в установках с регенерацией тепла, так и без нее. В установках с регенерацией тепла эти отложения частиц пыли в проточной части ГТУ проявляются даже несколько в большей степени чем в установках без регенерации в силу наличия больших гидравлических сопротивлений между компрессором и турбиной, которые и без того сдвигают рабочую линию совместной работы компрессора и турбины в сторону помпажа [ ], что естественно уменьшает возможность регулировать режим работы ГПА за счет изменения частоты вращения вала силовой турбины ..

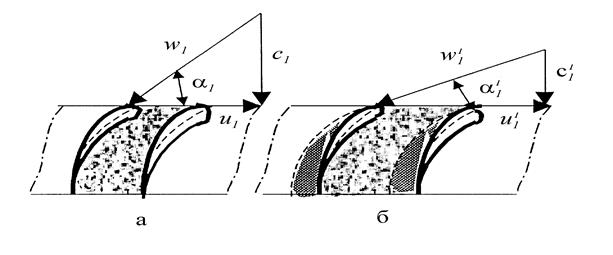

Схема образования разного рода отложений на лопатках осевого компрессора иллюстрируется данными Рис. 3.7 для случая когда на лопатках нет отложений ( левая часть Рис. 3.7 ) и когда на тыльной лопатки образовались некие отложения ( правая часть Рис. 3.7 ).

Рис. 3.7 Схема обтекания рабочих лопаток осевого компрессора

воздушным потоком:

а – расчетный режим (лопатки чистые); б – при уменьшении расхода воздуха (G) через ОК (на лопатках имеются отложения).

Отложение грязи на поверхности лопатки уменьшило сечение в межлопаточном канале, нарушило ламинарный ток воздуха у спинки лопатки за счет появления отложений, увеличило потери на трение, уменьшило расход воздуха в межлопаточном канале Это привело к тому, осевая скорость С1 уменьшилась до величины С11 и при постоянной окружной скорости U, угол атаки уменьшается от  .

.

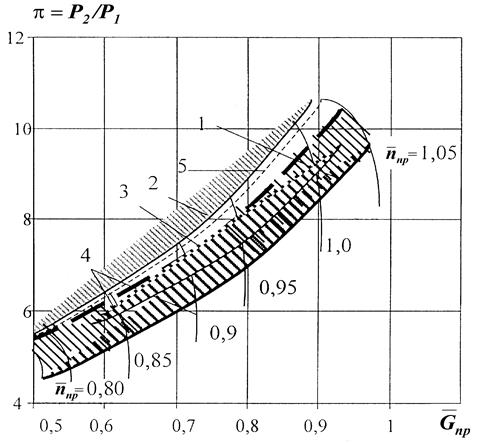

Одновременно, изменение профиля проточной части компрессора и уменьшение расхода воздуха между лопатками, приводит к смещению линии совместных режимов работы компрессора и турбины в сторону помпажной линии осевого компрессора ( Рис. 3.8 ), что естественно чревато проявлением помпажных явлений порой с непредсказуемыми последствиями..

Рис. 3.8. Фрагмент характеристики осевого компрессора:

1 – рабочий режим; 2 – граница устойчивых режимов работы ГПА ( граница помпажа ); 3 – крайняя линия рабочих режимов; 4 – линия постоянных приведенных частот вращения; 5 – граница устойчивых режимов работы при загрязнении осевого компрессора.

Способы очистки осевого компрессора можно подразделить на два вида: на разобранном агрегате находящимся, например, в планово-предупредительном ремонте, для стационарных ГТУ непосредственно на компрессорной станции, и для авиационных ГТУ при капитальном ремонте в заводских условиях.

Второй способ очистки проточной части компрессора можно разделить три метода:

очистка на работающем агрегате ( «на ходу» ) с помощью твердых очистителей;

промывка на работающем агрегате ( «на ходу» ) с помощью жидких моющих средств;

промывка компрессора с помощью жидких моющих средств на остановленном агрегате при прокрутке ротора компрессора от какого – либо пускового устройства. ( см. Рис. 3.9 )

В качестве твердых очистителей используют косточковую крошку, молотую скорлупу грецких орехов, рис и т. п. размером 0,5 – 2 мм. Очистка твердыми очистителями применяется только для стационарных типов ГТУ. При таком методе очистки примерно 15 – 20 кг. крошки засыпают в бак 2 ( Рис.3.9 ) и через эжекционный смеситель 4 через полнопроходной кран 18 подают на вход осевого компрессора, практически не изменяя режим работы агрегата; в камере сгорания очистители сгорают. Очистку проводят подачей небольших порций крошки примено через 150 – 200 ч. работы ГТУ. При этом может наблюдаться снижение оборотов компрессора на 10 – 12%, что приводит к снижению расхода воздуха через компрессор на уровне 2 – 3 %.

К недостаткам этого метода очистки компрессора относят возможность засорения каналов подвода воздуха для охлаждения дисков и лопаток газовой турбины, поэтому для очистки компрессора авиационных ГТУ он не используется по рекомендациям заводов изготовителей этих агрегатов.

В качестве жидких очистителей применяют следующие моющие растворы: «Синвал», М – 1, М – 2, « Прогресс», Т – 950 и др.

Очистка моющими жидкостями выполняется на, так называемой, « холодной прокрутке» ( ХП ) с прокруткой ротора компрессора от пускового устройства и непосредственно на работающем агрегате ( так называемая, «промывка на ходу»)

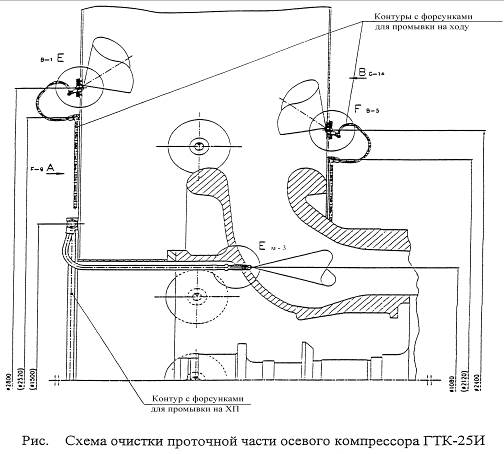

Технология очистки компрессора моющими жидкостями наглядно иллюстрируется данными Рис. 3.9 и Рис. 3.10.

Рис. 3.9

Следует заметить, что промывка компрессора на ХП достаточно более трудоемкий процесс, чем промывка на ходу, так как требуется останавливать агрегат, закрывать перепускные клапана, отключать автоматику и т.д. В газовоздушный тракт двигателя встраивают специальные форсунки к которым подводится моющий раствор с температу рой 70 – 80 0С под давлением 0,5 – 0,7 МПа. Расход моющего раствора зависит от типа агрегата. Например для агрегата НК – 12СТ он составляет примерно 40 л/мин; ГТК- 25И примерно 1200- 1300 л/мин.

Для промывки компрессора на ходу и на ХП в газовоздушный тракт двигателя встраивают специальные форсунки ( рис. 3.10 ), к которым по специальному контуру подводится моющий раствор. Такая конструкция начинает применяться, в частности, на агрегатах ГТК-25И и на современных двигателях ПС-90 и АЛ-31СТ. На двигателе НК-12СТ моющая жидкость подается с помощью вставляемого в газовоздушный тракт специального коллектора с форсунками ( Рис. 3.10 ). Естественно, что данная конструкция не позволяет проводить промывку на ходу.

Рис.3.10

Рис.3.11 Установка коллектора и Рис. 3.12 Фпрыск жидкости (промывка)

Форсунок на передний корпус.

Рис. 3.13 До чистки Рис. 3.14 После чистки лопаток

После промывки газовоздушного тракта требуется промыть его чистой водой или дистиллятом с температурой 50-60 0С. По банным фирмы «Турбопроект» средний интервал между промывками должен составлять 150-300 ч. при промывке на ходу и 1000-2000 ч. при промывке на ХП.

Для эффективной промывки на ХП этой фирмой рекомендуется вращать ротор компрессора со скоростью примерно 100- 1000 об/мин, затем выключать пусковое устройство, после чего непрерывно в течение 2-3 мин. впрыскивать моющий раствор до тех пор, пока скорость вращения ротора компрессора не понизится до 100- 150 об/мин.

Система промывки компрессора ГТК-25ИР фирмы Nuovo Pignone состоит из комплекта форсунок, предназначенных для ХП – 6 штук, устанавливаемых постоянно на ГТУ и для промывки компрессора на ходу из 24 штук, также устанавливаемых постоянно на ГТУ.

Следует заметить, что промывка компрессора как на холодной прокрутке, так и на ходу не нашла еще своего массового применения. Испытания пока проводятся только на отдельных и оборудованных для этого ГПА.

а) в)

Рис. 3.15 Состояние проточной части осевого компрессора до промывки ( а ) и после промывки лопаток. ( в ).

Дата добавления: 2016-05-19; просмотров: 3552;