КОМПРЕССОРНАЯ СТАНЦИЯ КАК ЭЛЕМЕНТ ТЕХНОЛОГИИ ТРАНСПОРТА ПРИРОДНЫХ ГАЗОВ ПО ГАЗОПРОВОДАМ. 1 страница

1.1. Устройство и принцип работы линейных компрессорных станций магистральных газопроводов.

Современная компрессорная станция ( КС )- это сложное инженерное сооружение, призванное обеспечивать основные технологические процессы по подготовке и транспорту природного газа. В силу того, что транспортировать газ в больших количествах и на дальние расстояния только за счет естественного пластового давления разрабатываемого месторождения невозможно, эти компрессорные станции располагаются по трассе газопровода, как правило, через каждые 100 - 130 км. и предназначены для обеспечения приема на станцию транспортируемого по газопроводу природного газа, его очистки от механических примесей и капельной жидкости в специальных пылеуловителях и фильтр-сепараторах, распределения потоков газа по установленным на КС газоперекачивающим агрегатам с обеспечением их оптимальной загрузки, охлаждения транспортируемого газа после компремирования перед подачей его в газопровод, вывод цеха КС для работы на «станционное кольцо» при пуске и остановке станции, а также транзитного прохода транспортируемого газа по магистральному газопроводу, минуя станцию. Кроме того, технологическая обвязка компрессорной станции должна обеспечивать при необходимости возможность сброса газа в атмосферу из всех его технологических коммуникаций через специальные свечные краны [ ]. Таким образом компрессорная станция является одним из элементов технологии транспорта природных газов.

Компрессорная станция в зависимости от числа «ниток» магистральных газопроводов может состоять из одного, двух и более компрессорных цехов, оборудованных одним или несколькими типами газоперекачивающих агрегатов ( ГПА ). Под ГПА понимается газотурбинная установка и приводимый ею во вращение для перекачки газа центробежный нагнетатель.

Как правило, каждый цех компрессорной станции работает на свой газопровод. Из-за технологических соображений транспорта газов, компрессорные цеха соединены специальными перемычками на входе и выходе станции.

Фрагмент принципиальной схемы компоновки основного оборудования компрессорной станции, состоящей из трех ГПА приведена на Рис. 1.1.

Рис.1.1. Фрагмент основного оборудования компрессорной станции.

В состав основного оборудования компрессорной станции входит: 1- узел подключения станции к магистральному газопроводу; 2 – камеры запуска и приема очистного устройства внутренней полости газопровода от механических примесей и конденсата, а также диагностического прибора для оценки внутреннего состояния трубопровода; 3- установка очистки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов; 4- установка охлаждения перекачиваемого технологического газа (АВО газа ); 5- газоперекачивающие агрегаты; 6- технологические трубопроводы обвязки компрессорной станции; 7- запорная арматура обвязки центробежного нагнетателя; 8- установка подготовки пускового и топливного газа; 9- установка подготовки импульсного газа для обеспечения работы приборов КИП и А; 10- различное вспомогательное оборудование ( система маслохозяйства, котельная, воздушный компрессор и т.д. ); 11- энергетическое оборудование ( трансформаторные установки, распределительные устройства, аварийная электростанция и т.д. ); 12 – главный щит управления и система телемеханики; 13 – оборудование электрохимзащиты трубопроводов компрессорной станции.

Оборудование и обвязка компрессорной станции компрессорной станции приспособлены к переменному режиму работы газопровода и самой КС. Количество газа, перекачиваемого через КС, регулируется в основном включением и отключением числа работающих агрегатов, изменением частоты вращения силовой турбины у ГПА с газотурбинным типом привода. Однако во всех случаях стремятся к тому, чтобы необходимое количество газа перекачать меньшим числом агрегатов, что приводит естественно к меньшему расходу топливного газа на нужды перекачки и, как следствие, к увеличению подачи товарного газа по газопроводу, в целом к оптимизации режимов работы компрессорной станции и установленных на ней газоперекачивающих агрегатов.

В зависимости от типа центробежных нагнетателей (ЦБН), используемых на станциях, различают две принципиально различные схемы обвязок КС [ ]:

- схема с параллельной, коллекторной обвязкой, характерной для так называемых полнонапорных нагнетателей;

- схема с последовательной обвязкой, характерной для так называемых неполнонапорных нагнетателей.

У полнонапорных нагнетателей проточная часть сконструирована таким образом, что позволяет при номинальной частоте вращения вала, создавать степень сжатия на уровне 1,45-1,50, определяемую расчетными проектными параметрами газа на входе и выходе компрессорной станции. ГПА с такими типами нагнетателей работают параллельно на один нагнетательный коллектор.

У неполнонапорных нагнетателей проточная часть рассчитана на степень сжатия 1,23-1,25. В условиях эксплуатации ГПА с такими типами нагнетателей работают по схеме последовательного соединения двух агрегатов, обеспечивая общую степень сжатия по станции на уровне 1,45-1,50.

Принципиальная схема КС с параллельной обвязкой ГПА при использовании полнонапорных нагнетателей показана на Рис. 1.2.

По этой схеме, газ из магистрального газопровода через охранный кран №19, который предназначен для автоматического отключения (включения) магистрального газопровода от станции в случае возникновения каких-либо аварийных ситуаций, поступает к входному крану №7, расположенному как и кран №19, на узле подключения КС к газопроводу. Входный кран №7, также предназначенный при необходимости для автоматического отключения компрессорной станции от магистрального газопровода, имеет обводной кран №7р с несколько меньшим проходным сечением, предназначенный для заполнения газом всей системы технологической обвязки КС перед пуском станции в работу. Только после выравнивания давления в магистральном газопроводе и технологических коммуникациях станции с помощью крана №7р, производится открытие крана №7. Это делается во избежание газодинамического удара, который может возникнуть при открытии крана №7, без предварительного заполнения газом технологических коммуникаций компрессорной станции. Сразу за краном №7 по ходу газа установлен свечной кран №17, который используется для стравливания газа в атмосферу.

Рис. 1.2 Принципиальная технологическая схема КС с параллельной обвязкой ГПА.

После крана №7, газ поступает на установку его очистки, где размещены пылеуловители и фильтр-сепараторы, где газ от механических примесей и капельной жидкости.

После очистки газ поступает во входной коллектор компрессорного цеха - через кран №1 на вход центробежного нагнетателя. После сжатия в нагнетателе, газ проходит выходной кран №2 и поступает на установку охлаждения газа (АВО газа). После прохождения АВО газа, он через выходной кран №8 поступает в магистральный газопровод. Перед краном №8 установлен обратный клапан, предназначенный для предотвращения обратного потока газа из газопровода и исключения обратной раскрутки нагнетателя при его возникновении.

В целом, назначение крана №8, расположенного на узле подключения КС, аналогично крану №7. Стравливание газа в атмосферу осуществляется через свечной кран №18, расположенного по ходу газа перед краном №8. После КС, на магистральном газопроводе установлен охранный кран №21, назначение которого аналогично охранному крану № 19.

Между узлами подключения станции к входному и выходному трубопроводу имеется перемычка с установленным на ней краном №20, что позволяет осуществлять транзитную подачу газа минуя компрессорную станцию в период ее отключения.

При эксплуатации КС может возникнуть ситуация, когда давление на выходе станции может приблизиться к максимально разрешенному. Для устранения такого режима работы между входным и выходным участками станции устанавливается кран №6А, используемый при пуске и остановке станции, что позволяет станции работать некоторое время на так называемое "станционное кольцо" для выхода на оптимальный режим работы КС и ГПА.

На Рис. 1.3 приведена другая схема КС, с так называемой последовательной обвязкой газоперекачивающих агрегатов, реализуемой в условиях эксплуатации ГПА с неполнонапорными нагнетателями. Эта схема позволяет с помощью "режимных" кранов осуществлять как последовательную работу одного и двух агрегатов, так и параллельную работу группы агрегатов, состоящих из двух или трех последовательно работающих ГПА.

Краны в схеме обвязки агрегатов с неполнонапорными нагнетателями имеют следующую нумерацию и назначение (Рис. 1.3): кран №1 устанавливается на всасывающем трубопроводе и служит для приема газа; кран №2 устанавливается на выходном трубопроводе и служит для подачи сжатого газа через "режимные" краны в нагнетательный трубопровод, либо на вход следующего нагнетателя для обеспечения двухступенчатого сжатия; кран №3 - обводной . При закрытых кранах №№1 и 2, газ из входного коллектора через кран №3 поступает на вход следующего агрегата, минуя предыдущий. Кран №3 бис - обводной и используется только в период пуска и остановки агрегата; кран №4 - обводной для крана №1, с диаметром несколько меньшим чем проходной диаметр крана №1 и служит для заполнения контура нагнетателя газом перед пуском ГПА в работу; кран №5 - свечной, расположен на нагнетательной стороне трубопровода до крана №2 и предназначен для продувки контура нагнетателя перед пуском и сброса газа в атмосферу при пуске и остановках ГПА.

В схеме крановой обвязки агрегатов с использованием неполнонапорных нагнетателей по давлению технологического газа различают две части: низкого и высокого давлений. Крановая обвязка низкого давления включает в себя коллектора топливного газа и пускового газа, фильтры топливного и пускового газа, запорной арматуры и предназначена для обеспечения работы ГТУ.

Крановая обвязка высокого давления обеспечивает прием газа, его компримирование и передачу газа в следующий нагнетатель или непосредственно в газопровод, если газоперекачивающий агрегат расположен вторым в группе.

Сопоставление двух схем обвязки компрессорных станций с использованием полнонапорных и неполнонапорных нагнетателей явно свидетельствует в пользу первых схем в силу своей сравнительной простоты, повышенной надежности и более легкой системы регулирования работой компрессорной станции в целом.

Следует отметить, в условиях реконструкции и дальнейшего развития систем транспорта газа по газопроводам, схемы с неполнонапорными нагнетателями будут «отмирать», выводится из эксплоатации и заменяться на обвязку КС с полнонапорными нагнетателями, как более надежную и простую сравнительно со второй схемой.

Рис 1.3 Принципиальная технологическая схема КС с последовательной обвязкой ГПА.

Следует отметить, что на газопроводах различают еще так называемые головные и дожимные компрессорные станции.

Головные компрессорные станции устанавливаются непосредственно после газового месторождения и предназначены для поддержания необходимого давления технологического газа для его дальнейшего транспорта по газопроводу в условиях падения пластового давления на разрабатываемом месторождении

Дожимные компрессорные станции устанавливаются на подземных хранилищах газа ( ПХГ ) и служат для закачки газа, отбираемого из магистрального газопровода, в подземное хранилище под несколько большим давлением, нежели давление в газопроводе.

1.2 Системы очистки технологического газа на КС.

Очистка газа от механических примесей и жидкости

При транспортировке природного газа по газопроводу в нем всегда содержатся разного рода примесей: песок, сварочный шлам, вода, конденсат тяжелых углеводородов и т. п. Источником загрязнения природного газа является прежде всего призабойная зона скважины, постепенно разрушающая при разработке газового месторождения. Постоянным источником примесей в газе являются продукты коррозии трубопровода.

Наличие разного рода к примесей приводит износу газопровода, его запорной арматуры, колес нагнетателей, нарушению работы контрольно-измерительных приборов, и, как следствие, к снижению надежности и эффективности работы газоперекачивающих агрегатов и компрессорных станций в целом.

Первое время на КС для очистки от разного рода примесей использовались масляные пылеуловители, обеспечившие достаточно высокую степень очистки газа ( до 97-98% ). Масляные пылеуловители работали по принципу мокрого улавливания разного рода смесей, находящихся в газе. Масленые пылеуловители чаще выполнялись в виде вертикальных сосудов большого диаметра, где инородные примеси газа смачивались промывочной жидкостью ( обычно соляровое масло ) и сепарируются из потока газа. Сама жидкость затем очищалась, регенерировалась и вновь поступала в пылеуловитель для очистки газа. К недостаткам масленых пылеуловителей следует отнести их большую металлоемкость, потерю части масла в процессе очистки, необходимость подогрева масленой системы в зимний период эксплуатации.

Очистке газа в настоящее время придается большое значение. В связи с чем на КС устанавливают, как правило, две ступени очистки газа: циклонные пылеуловители и фильтр-сепараторы. .

После крана №7, газ поступает к установкам его очистки: циклонным пылеуловителям и фильтр-сепараторам, где он очищается от механических примесей и влаги, а также инородных частиц, оставшихся после строительства газопровода и появляющихся в процессе его эксплуатации в условиях, например из-за коррозии метала трубопровода.

Циклонные пылеуловители используя принцип действия инерционных сил взвешенных частиц, очищают газ одновременно и от грязи и конденсата на уровне 90-95% в зависимости от конструкции циклонов, их диаметра, общего их числа, установленных для очистки газа. Циклонные пылеуловители проще в обслуживании нежели масляные, почему они и получили большое распространение несмотря на то, что в процессе эксплуатации они больше подвержены эрозионному износу, что приводит к снижению эффективности в их работе и они имеют несколько большие гидравлические сопротивления по сравнению с масляными пылеуловителями.

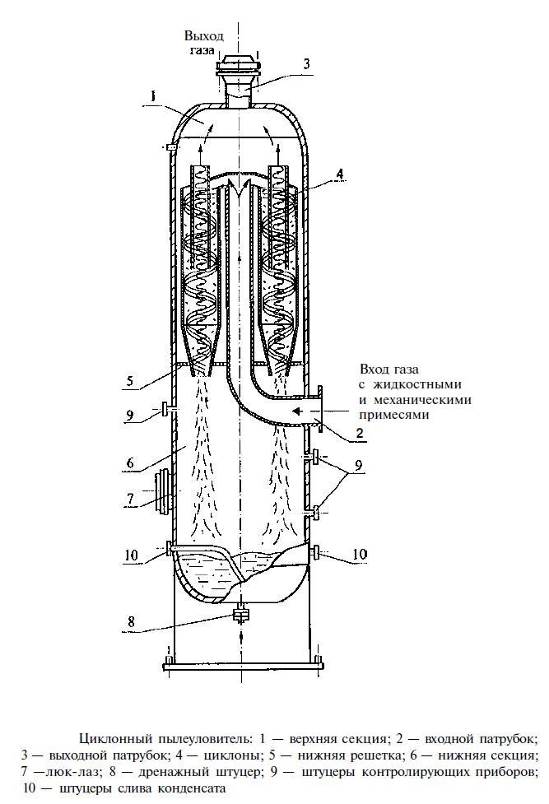

Общий вид циклонного пылеуловителя приведен на Рис. 1.4, представляющий собой сосуд цилиндрической формы диаметром 1600 мм на рабочее давление до 5,4 и 7,4 МПа со встроенными в него циклонами.

Циклонный пылеуловитель состоит из двух секций: нижней 6 и верхней – осадительной 1, где происходит окончательная очистка газа от разного рода примесей. В нижней части пылеуловителя находятся так называемые циклонные трубы 4.

Работает циклонный пылеуловитель следующим образом. Газ через входной патрубок 2 поступает в пылеуловитель и далее, по вертикально расположенному трубопроводу к приваренным к нему звездообразно расположенным циклонам 4, неподвижно закрепленных на нижней решетке 5. В цилиндрической части циклонных труб газ, подводимый к поверхности этих труб по касательной линии, начинает совершать вращательные движения вокруг внутренней оси циклона. Под действием возникающей центробежной силы, твердые частицы пыли и капли жидкости отбрасываются к периферии и по стенке стекают в коническую часть циклонов и затем в нижнюю часть пылеуловителя 6. Сам газ после циклонных трубок поступает в верхнюю, так называемую, осадительную секцию пылеуловителя 1, а затем, уже очищенный, через патрубок 3 выходит из пылеуловителя.

Рис. 1.4

Эффективность очистки газа циклонными пылеуловителями достигает 100% для очистки газа с инородными частицами 40 мкм и более и не менее 95% для капельной жидкости.

Рис.1.5

Контроль за уровнем осепарированной жидкости и мехпримесей с целью их своевременного удаления осуществляется с помощью смотровых окон и датчиков, закрепленных к штуцерам 9. Люк 7 используется осмотра и ремонта пылеуловителя.

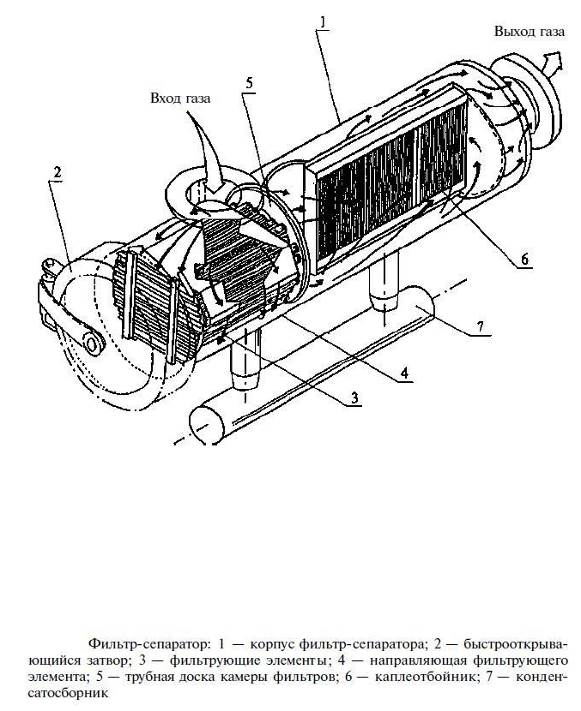

Установка фильтр-сепараторов осуществляется для дополнительной очистки потока технологического газа от жидкости и механических примесей после циклонных пылеуловителей ( Рис.1.5 ).

Работа фильтр-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального отбойного козырька направляется на вход фильтрующей секции 3, где происходит направленное перемешивание газа и его дополнительная очистка газа от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов, газ поступает во вторую фильтрующую секцию – секцию сепарации. В этой секции происходит окончательная очистка газа от влаги, которая улавливается с помощью специально установленных пакетов. Через дренажные патрубки механические примеси и жидкость удаляются в нижний дренажный сборник и далее в подземные емкости.

Для работы в зимних условиях фильтр-сепаратор снабжается электрообогревом своей нижней части, конденсатосборником и конирольно-измерительной аппаратурой. В процессе эксплуатации фильтрующие элементы засоряются, что приводит к увеличению перепада давлений на фильтр-сепараторе. При перепаде давлений на уровне 0,04 МПа фильтр-элементы заменяются на новые.

1.3 Осушка газа

Добываемый природный газ почти всегда содержит влагу, количество которой зависит от состава газа, давления и температуры. Наличие влаги в газе вызывает коррозию оборудования, снижает пропускную способность газопровода и при определенных термодинамических условиях могут образовывать твердые кристаллические вещества – гидраты, которые нарушают нормальную работу газопровода. Для борьбы с гидратами газ подвергается осушке. Распространенными методами осушки являются абсорбционные и адсорбционные.

Абсорбция представляет собой процесс поглощения влаги жидкими поглотителями (абсорбентами ) – диэтиленгликолем ( ДЭГ ) и триэтиленгликолем ( ТЭГ ). ДЭГ более дешевый продукт, но снижает точку росы только на 30-35 оС, вместо 45-50 оС у ТЭГ. Основные характеристики ДЭГ и ТЭГ характеризуются данными табл. 1.1.

Обычно жидкостную осушку используют на установках головных сооружений магистральных газопроводов и на промыслах при температуре осушаемого газа не выше 40-50 оС. В ряде случаев газ одорируют и на газораспределительных станциях ( ГРС )

На поглотительную способность сорбента большое влияние оказывает его концентрация. В зависимости от требуемой степени осушки, концентрация сорбентов колеблется от 90 до 99%.

Таблица 1.1

Основные характеристики диэтиленгликоля и триэтиленгликоля.

| Основные характеристики | ДЭГ | ТЭГ |

| Молярная масса, кг/моль Плотность ( в г/см3) при температуре, оС Температура кипения ( в оС ) при давлении, Па Вязкость, 10-3 Па.с ( при 20 оС ) | 106,12 1,118 1,119 35,7 | 150,17 - 1,1274 47,8 |

Расчет установки осушки газа жидким поглотителем заключается в определении количества ДЭГ, его начальной и конечной концентрации, диаметра аппарата ( поглотительной колонны – абсорбера ), числа тарелок. Количество концентрированного раствора, необходимого для осушки газа до определенной точки росы определяется с помощью следующего уравнения:

( 1.1)

( 1.1)

где Q – объемный расход газа через абсорбер при рабочих условиях;  массовое влагосодержание единицы объема газа на входе в абсорбер, определяемый в зависимости от температуры и давления газа на входе по данным Рис. 1.6.;

массовое влагосодержание единицы объема газа на входе в абсорбер, определяемый в зависимости от температуры и давления газа на входе по данным Рис. 1.6.;  массовое влагосодержание единицы объема газа на выходе из адсорбера, определяемого в зависимости от требуемой точки россы осушенного газа также по данным Рис. 1.6.; К1 – содержание ДЭГ в концентрированном растворе ( в долях единицы ); К2 – содержание ДЭГ в насыщенном водой растворе.

массовое влагосодержание единицы объема газа на выходе из адсорбера, определяемого в зависимости от требуемой точки россы осушенного газа также по данным Рис. 1.6.; К1 – содержание ДЭГ в концентрированном растворе ( в долях единицы ); К2 – содержание ДЭГ в насыщенном водой растворе.

Рис. 1.6 Зависимость парциального давления воды от температуры раствора

Пример 1.1 Определить часовой расход потребляемого при осушке газа ДЭГ, если на осушку в абсорберы поступает 910 тыс. м3 насыщенного газа при температуре t=24оС и давлении Р= 4 МПа. Точка росы осушенного газа должна быть -140С. Плотность газа в рабочих условиях  36 кг/м3. Осушка выполняется 98%-ым раствором диэтиленгликоля.

36 кг/м3. Осушка выполняется 98%-ым раствором диэтиленгликоля.

По данным Рис. 1.6 при принятых исходных данных определяем влагосодержание газа на входе в абсорбер – 0,74 г/м3 , а на выходе – 0,055 г/м3.

С учетом найденных значений влагосодержания на входе и выходе абсорбера при известном количестве поступающего в него количества насыщенного газа, определяется количество влаги, отбираемой из газа,

Плотность 98%-ного раствора диэтиленгликоля составит

0,98

0,98  =1,114 г/см3

=1,114 г/см3

Исходя из опытных данных расход циркулирующего в системе раствора составляет обычно 0,03 – 0,05 м3/кг извлекаемой воды. Примем для расчета эту величину на уровне 0,03 м3/кг, что составит примерно 33 кг раствора на кг извлекаемой воды. Тогда конечную концентрацию адсорбента можно определить по уравнению 1.1.

,

,

откуда К2 =95%

Следовательно, требуемое количество свежего раствора для удаления 623,35 кг воды в час по уравнению 1.1 составит:

1.4 Очистка газа от сероводорода

Многие природные газы содержат примесь сероводорода, который является сильным корродирующим веществом. Сероводород ядовит, содержание его в воздухе в количестве 0,2% уже вызывает потерю сознания и смерть, а в меньших концентрациях и длительном воздействии острые отравления. Предельно допустимое содержание сероводорода в воздухе производственных помещений не должно превышать 10 мг/м3, а в газе, используемым для бытовых нужд – 20 мг/м3.

Очистка газа от сероводорода в основном осуществляется водным раствором этаноламина: моноэтаноламином ( МЭА ), диэтаноламином ( ДЭА ), триэтаноламином ( ТЭА ). При использовании моноэтаноламина степень извлечения сероводорода из газа доходит до 98%. Расход моноэтаноламина на 1 млн. м3 газа составляет примерно 3-7 кг.

Физико-хиические свойсива этаноламинов приведены в табл. 1.2.

| Показатели | Моноэтаноламин | Диэтаноламин | Триэтаноламин |

| Химическая формула Плотност при 200С,г/м3 Молярн. масса, кг/моль Температ. кипения 0С (при 2.104 Па) Растворимость в воде | NH2(C2H5O) 1,018 61,06 полная | NH(C2H5O)2 1,101 105,1 полная | NH(C2H5O)3 1,120 149,15 полная |

Согласно поглотительной способности МЭА для поглощения 1 кг Н2S требуется 3,6 кг МЭА, или для 1 м3 H2S – 5,44. Hкг МЭА. При расчете очистки газа от H2S принимают, что в реакцию поглощения вступает только 60% циркулирующего моноэтаноламина.

1.5 Одоризация газа

Очищенный природный газ не имеет ни цвета, ни запаха, поэтому для обнаружения его утечек газ предварительно одорируют, т.е. добавляют специальные вещества, обладающие сильным специфическим запахом. В качестве одорантов применяют вещества, содержащие меркаптановую основу. Наиболее часто используют этилмеркаптан C2H5SH. Среднегодовая норма расхода этилмеркаптана для одоризации природного газа составляет примерно 16 кг на 1000 м3 газа.

Для ввода одоранта в газопровод применяют два типа установок - барботажную и капелную. Природный газ в основном одорируют на головных сооружениях магистрального газопровода, но иногда только на газораспределительных станциях ( ГРС ). Газ, поступающий к бытовым потребителям, должен быть обязательно одоризирован.

1.6 Конструктивные схемы и типы газотурбинных установок на КС.

Основным отличительным признаком газотурбинного двигателя, например, от поршневых двигателей внутреннего сгорания, является организация круговых процессов. В поршневых машинах, как известно, все основные процессы цикла – сжатие, подвод тепла и расширение последовательно сменяют друг друга в одном и том же замкнутом пространстве ( система цилиндр – поршень), а в газотурбинном двигателе все эти процессы непрерывно осуществляются в различных его элементах, последовательно расположенных по ходу движения рабочего тела (компрессор – камера сгорания - газовая турбина).

Газотурбинные установки (ГТУ), эксплуатируемые на компрессорных станциях выполнены по так называемому открытому ( или разомкнутому), циклу. В ГТУ открытого цикла, представляющих наибольший промышленный интерес и получивших широкое распространение, наружный воздух, пройдя систему очистных фильтров, процесс сжатия в компрессоре, систему подвода тепла топлива в камере сгорания и процесс расширения в газовой турбине, вместе с образовавшимися продуктами сгорания, через выхлопную трубу выбрасывается в атмосферу и его уже нельзя вернуть в установку вновь в качестве рабочего тела.

Отличительной особенностью термина газотурбинная установка от термина газотурбинный двигатель является то, что в понятие газотурбинная установка включается не только само понятие газотурбинный двигатель, но и сопутствующие ей элементы, обеспечивающие ее работу (система организации подвода циклового воздуха, топлива, смазки, системы пуска и остановки агрегата, разного рода контролирующие приборы и т.д.).

Некоторые простейшие схемы ГТУ открытого цикла приведены на Рис.1.7. Схема а) соответствует варианту ГТУ в одновальном исполнении; схема б) – варианту ГТУ в двухвальном исполнении ( ГТУ с независимой силовой турбиной ).

Рабочий процесс ГТУ простейших схем Рис. 1.7а и Рис. 1.7б осуществляется следующим образом: атмосферный воздух, пройдя систему воздушных фильтров, поступает на вход осевого компрессора (К), где сжимается до давления 0,6-1,8 МПа. После сжатия в компрессоре, воздух с температурой примерно 180-340 0С поступает в камеру сгорания (КС), где за счет сжигания подводимого извне топлива, температура рабочего тела доводится до величины, обусловленной жаростойкостью лопаток и дисков газовой турбины (Т) – в стационарных ГТУ порядка 900-950 0С; в авиационных – порядка 1100-1200 0С и выше. После прохождения газовой турбины, продукты сгорания с температурой порядка 400-450 0С выбрасываются в атмосферу.

Мощность, развиваемая газовой турбиной, идет на привод осевого компрессора (большая ее часть, примерно 65 – 70 %) и на привод центробежного нагнетателя, либо для выполнения какой-то другой полезной нагрузки. КПД таких установок в настоящее время может находиться на уровне 28-32%. Следует отметить, что газотурбинные установки, выполненные на базе авиационных установок, с высокой температурой газов перед турбиной ( 1200-1200 0С ) и высоким соотношением давлений сжатия по осевому компрессору ( на уровне 18-20 ), имеют КПД га уровне 35-37 % и даже выше.

Рис.1.7 Простейшие схемы ГТУ: одновальная ( а ) и двухвальная ( б ); ( в ) – двухвальная схема ГТУ с регенерацией тепла отходящих газов; ( г ) – трехвальная схема ГТУ; ( д ) ГТУ с промежуточным отводом тепла при сжатии и промежуточным подводом тепла при расширении и с регенерацией тепла отходящих газов. К – осевой компрессор, КС – камера сгорания, ТВД – турбина высокого давления, ТНД – туобина низкого давления, ТСД – турбина среднего давления, Н – нагнетатель, Р – регенератор ( рекуператор ), ПО - промежуточный холодильник :

С точки зрения основных показателей ГТУ на номинальной нагрузке, приведенные схемы ГТУ (а) и (б) между собой ничем не отличаются, но схема (б), получившая развитие на магистральных газопроводах, позволяет стабилизировать показатели работы установки на переменной нагрузке, в силу того, что турбина низкого давления (ТНД), которую иногда называют тяговой или силовой турбиной, может иметь различную частоту вращения силового вала в зависимости от изменения полезной нагрузки и не оказывать при этом практически какого-либо влияния на частоту вращения вала турбины высокого давления (и осевого компрессора), сохраняя тем самым подачу циклового воздуха на постоянном уровне. В этом случае система осевой компрессор- турбина высокого давления выступают в роли генератора газа в ГТУ.

Дата добавления: 2016-05-19; просмотров: 18324;