КОМПРЕССОРНАЯ СТАНЦИЯ КАК ЭЛЕМЕНТ ТЕХНОЛОГИИ ТРАНСПОРТА ПРИРОДНЫХ ГАЗОВ ПО ГАЗОПРОВОДАМ. 3 страница

Для охлаждения масла на компрессорных станциях используются два типа систем его охлаждения: градирни ( на первоначально смонтированных КС ) и аппараты воздушного охлаждения ( АВО ).

Маслоохладители предназначены для поддержания температурного режима масла системы смазывания и гидро-масляной системы регулирования ГПА.

В системах АВО масла используются схемы непосредственного охлаждения его атмосферным воздухом и схемы с использованием промежуточного теплоносителя. Как правило, схемы с использованием промежуточного теплоносителя ( вода оборотной системы водоснабжения ) применяются на установках импортного производства типа: ГТК-25И и ГТК-10И.

Высокая вязкость масла предопределяет использование ламинарного течения в масляном тракте маслоохладителя. По стороне масляного канала оребрение никогда не применяют, оребрение обычно вводят по стороне воздуха в воздухомасляных охладителях. Поверхность теплообмена изготавливают из сплавов меди и алюмения.

Как правило, все системы АВО масла для ГПА имеют электроподогреватели, которые используются для предварительного подогрева масла перед пуском агрегата в работу до 25-300С.

Перепад температур масла на входе и выходе ГПА, как правило, достигает величины 15-250С. Температура масла на сливе после подшипников ГТУ обычно составляет величину 65-750С. При температуре масла ниже 450С может происходить срыв масляного клина в местах смазки и агрегат начинает работать неустойчиво. При температуре свыше 850С срабатывает защита агрегата по условию высокой температуры.

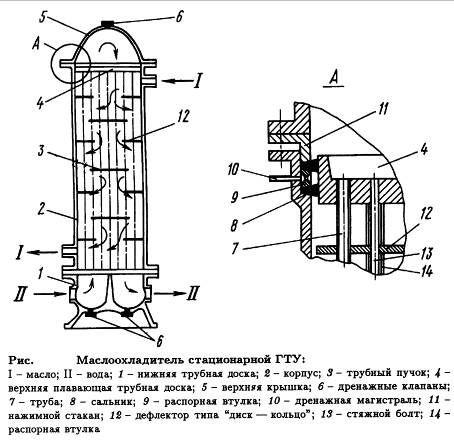

.На Рис. 2.4 приведена конструктивная схема типового маслоохладителя стационарной газотурбинной установки с промежуточным теплосителем.

Рис. 2.4

Маслоохладитель имеет вертикальный цилиндрической корпус 2, к нижнему фланцу которого жестко прикреплена нижняя трубная доска 1. Верхняя трубная доска 4 выполнена плавающей. Охлаждающую воду подводят снизу, по половине труб трубного пучка 3 она проходит вверх, в коллекторе под верхней крышкой 5 изменяет направление движения на обратное и проходит по второй половине труб трубного пучка. Масло обтекает трубный пучок снаружи по схеме многократного поперечного тока. Для организации потока масла трубный пучок снабжен дефлекторами 12 типа «диск – кольцо», подвешенными с помощью стяжных болтов 13 и распорных втулок 14. Плавающая трубная доска уплотнена двумя нажимными сальниками 8, между которыми установлена распорная втулка 9 с дренажными каналами. Нажатие сальников регулируют нажимным стаканом 11. Давление масла всегда назначают выше давления воды, что исключает попадание воды в масло. Все утечки через сальник дренируют через дренажную магистраль 10. Охлаждение осуществляют пресной водой. Трубный пучок составлен из цилиндрических труб, выполненных из латуни.

В маслоохладителях, охлаждаемых воздухом, преимущественно используют оребренную матрицу ( поверхность теплообмена ) из плоских труб или пластинчато–ребристую матрицу с односторонним оребрением.

2.2 Системы импульсного, пускового и топливного газа на КС.

Импульсным газом принято называть газ, используемый в пневмогидравлических системах приводов запорной арматуры, кранов технологического, пускового и топливного газов, для подачи его к контрольно-измерительным и регулирующим приборам. В пневмогидравлической системе привода крана производится преобразование потенциальной энергии сжатого газа в механическую работу по перемещению запорного шарового узла.

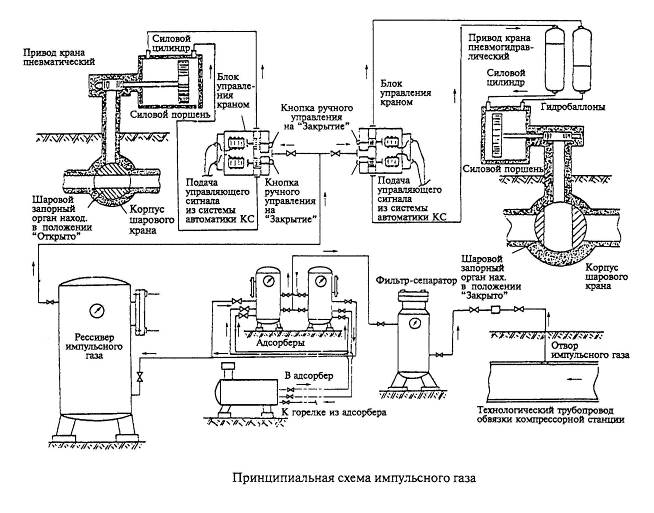

Принципиальная схема импульсного газа приведена на Рис. 2.5. Обычно отбор импульсного газа из технологических трубопроводов осуществляется из различных точек отбора: до и после крана №20; отбор из выходного трубопровода КС до узла охлаждения и отбор из выходного трубопровода пылеуловителей ( см. Рис. 2.2 и 2.3 ).

Трубопроводы импульсного газа объединяются в общий коллектор и поступает на узел подготовки импульсного газа ( УПИГ ), где происходит его очистка и осушка.

В состав УПИГ входит следующее оборудование: фильтр-сепараторы, адсорберы, огневой подогреватель, газовый ресивер, запорная арматура, разного рода контрольно-измерительные приборы, трубопроводы и гибкие резиновые шланги.

Фильтр-сепараторы предназначены для очистки импульсного газа от механических примесей и влаги. Адсорберы предназначены для осушки импульсного газа путем поглощения воды, находящейся в газе. Поглощение воды осуществляется адсорбентом находящимся в полости адсорберов. В качестве адсорбентов используются селикагельили цеолит. Степень очистки и осушки импульсного газа должна исключать заедание и обмерзание исполнительных органов при низких температурах наружного воздуха.

Рис. 2.5

Как правило, из двух адсорберов в рабочем режиме поглощения влаги находится только один. Другой адсорбер находится в режиме восстановления адсорбента. Восстановление адсорбентов осуществляется путем пропускания через него некоторого количества газа, подогретого до высокой температуры ( около 3000С ). Дело в том, что при достижении предельной влажности, селикагель теряет способность дальнейшего поглощения влаги, поэтому для возобновления его адсорбиционных свойств через него и пропускают горячий теплоноситель. Осушку селикагеля проводят примерно один раз в течение 2-3 месяцев. Для подогрева газа и используется огневой подогреватель. Цикл регенерации селикагеля длится примерно 4-6 часов, цикл охлаждения 2-4 часа.

При эксплуатации УПИГ с помощью контроль-измерительных приборов осуществляется контроль за давлением и температурой газа, его расходом и точкой росы, которая должна находится на уровне примерно 250С.

После УПИГ газ поступает ко всем общестанционным кранам на узел подключения КС, к режимным и агрегатным кранам, а также к кранам топливного и пускового газа.

Система топливного и пускового газа предназначена для очистки, осушки и поддержания требуемого давления и необходимого расхода перед подачей газа в камеру сгорания и на пусковое устройство ( турбодетандер ).

Газ для этих систем, аналогично как и для системы импульсного газа, отбирается из различных технологических коммуникаций КС: на узле подключения до и после крана №20, из выходного коллектора пылеуловителей и выходного шлейфа компрессорного цеха – перед аппаратами воздушного охлаждения газа.

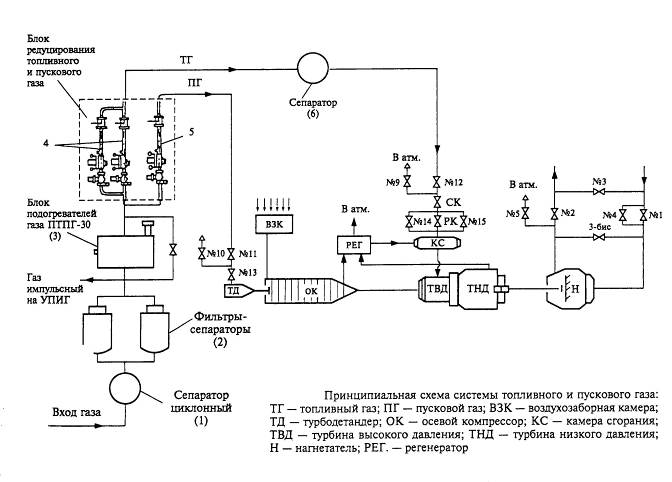

Система топливного и пускового газа имеет блочное исполнение и включает в себя следующее оборудование ( Рис. 2.6 ): циклонный сепаратор или блок очистки, фильтр – сепаратор или блок осушки, подогреватели, блок редуцирования пускового и топливного газа, трубопроводы, замерное устройство, краны №№ 9, 12, 14 и 15, а также стопорные и регулирующие клапаны топливной системы, пусковое устройство или турбодетандер.

Работа системы осуществляется следующим образом: газ, отбираемый из технологических коммуникаций КС, поступает на блок очистки или газосепаратор ( 1 ), где происходит его очистка от механических примесей. Далее газ поступает в фильтр – сепаратор ( 2 ), где происходит его более глубокая очистка от механических примесей и влаги. Затем газ поступает в подогреватель ( 3 ) типа ПТПГ – 30, где он подогревается до температуры 45 – 500С.

Огневой подогреватель представляет собой теплообменник, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля. Диэтиленгликоль подогревается за счет использования камеры сгорания этого устройства. Подогрев газа осуществляется с целью обеспечения устойчивой работы блоков редуцирования и недопущения его промерзания, что может нарушить в противном случае устойчивую работу системы регулирования ГТУ.

Рис. 2.6

Перед блоком редуцирования газ разделяется на два потока: один направляется на блок редуцирования топливного газа ( 4 ), другой – на блок редуцирования пускового газа ( 5 ).

Топливный газ редуцируется до давления 0,1 – 2,5 МПа, в зависимости от давления за осевым компрессором ГТУ. После блока редуцирования, топливный газ поступает в сепаратор ( 6 ), где происходит его повторная очистка от выделившейся при редуцировании влаги, а затем он направляется в топливный коллектор. В камеру сгорания топливный газ поступает через кран №12, стопорный ( СК ) и регулирующий ( РК ) клапаны. Краны №№14 и 15 используются для запальной и дежурной горелок в период пуска агрегата.

Пусковой газ, пройдя систему редуцирования, снижает свое давление до 1,0 – 1,5 МПа и поступает через краны №№11 и 13 на вход в турбодетандер, где расширяясь до атмосферного давления, совершает работу, идущую на раскрутку осевого компрессора и турбины высокого давления.

2.3 Система подготовки циклового воздуха ГТУ

Перед подачей атмосферного воздуха на вход осевого компрессора ГТУ, его обязательно очищают от естественной и промышленной пыли, пропуская через специальные воздухоочистительные устройства ( ВОУ, иногда в эксплуатации их называют КВОУ – комплексные воздухоочистительные устройства ). Очистка воздуха необходима для предохранения проточной части компрессора и всего последующего газовоздушного тракта ГТУ от механического износа, образования разного рода отложений, возможной коррозии, что вместе взятое приводит к снижению ресурса работы лопаток осевого компрессора, а также к снижению КПД и мощности установки в целом.

Воздухоочистительные устройства призваны обеспечить очистку необходимого количества воздуха в соответствии с ГОСТ 21199-82 с минимальными потерями давления на всасывающем тракте, а также осуществить защиту ГТУ от непосредственного попадания в нее атмосферных осадков в виде дождя или снега. Кроме того, конструкция воздухоочистительных устройств не должна быть источником возникновения большого шума.

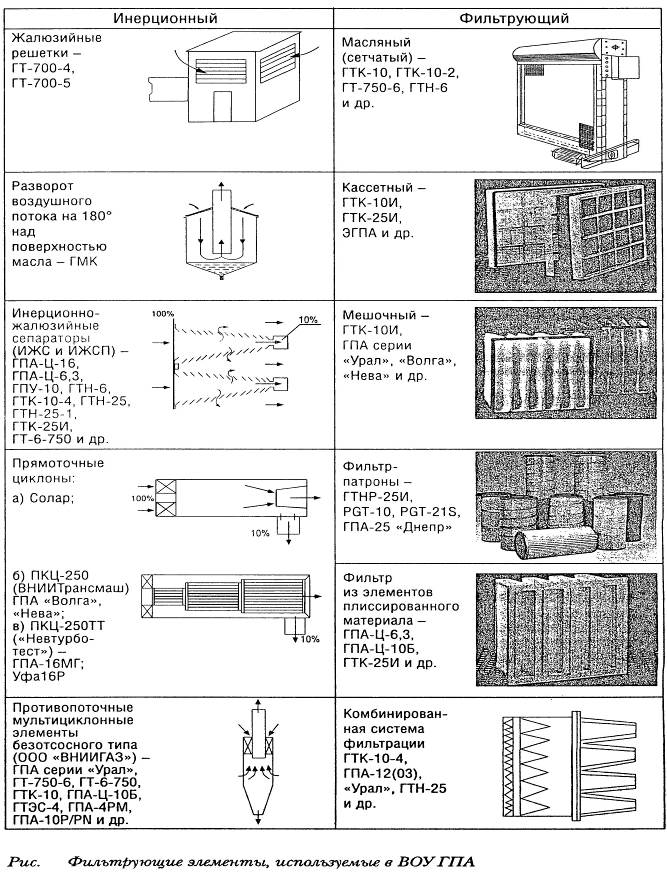

Для газотурбинных установок на КС применяются различные типы фильтров, устанавливаемых в воздухозаборных устройствах на пути движения воздуха. В принципе воздухоочистительные устройства можно разделить на два типа: инерционные и фильтрующие. На первых ГПА ( ГТ-700-4 и ГТ-700-5 ), для забора воздуха на определенной высоте устанавливались воздухозаборные жализийные решетки ( Рис. 2.7 ), которые практически не обеспечивали требуемую очистку поступающего воздуха.

На последующих ГПА ( ГТК-10, ГТК-10-2, ГТ-750-6, ГТН-6 и др. ) стали устанавливать сетчатые масляные самоочищающиеся фильтры типа КДМ-2400 ( Рис. 2.7 ). .

Принцип работы этих фильтров, эксплуатируемых на некоторых КС до настоящего времени, сводится к следующему. Фильтрующая сетка 1, надетая на ведущий и ведомый валы, от электродвигателя 2 приводится в круговое движение с помощью цепного привода 3. Сетка омывается в масляной ванне 4, что обеспечивает ее периодическую чистку от осевших на ней частиц пыли воздуха. Однако, эти фильтры не находят широкого применения в сложности в условиях эксплуатации, особенно при отрицательных температурах наружного воздуха, что приводило к ее обмерзанию, а также недостаточно качественной очистки поступающего воздуха.

На смену фильтрующих элементов типа КДМ пришли рулонные фильтрующие полотна на основе использования многослойной пористой ткани, которая наносилась на сетку со стороны входа воздуха. Однако и этот вид очистки в силу быстрого засорения проходных отверстий приводил к необходимости частой смены полотен из-за быстрого роста перепада давлений на фильтре, что в свою очередь вызывало рост разряжения на всасывающем тракте установки, т.е. росту гидравлических сопротивлений на входе ГТУ.

В классе инерционных фильтров стали использоваться инерционно-жалюзийные сепараторы, которые стали устанавливать на вновь вводимых в эксплуатацию ГПА.

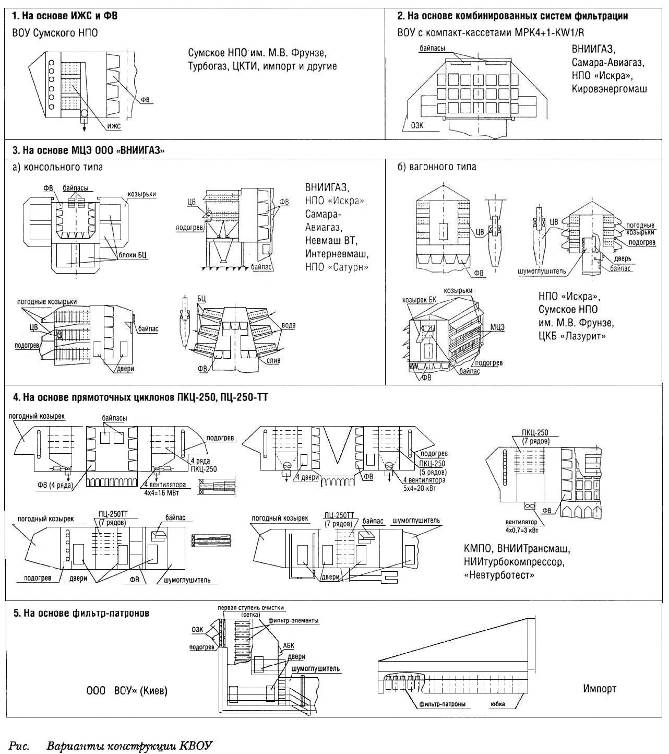

Основные этапы развития фильтрующих элементов, используемых в ВОУ ГПА инерционного и фильтрующего типа приведены на Рис. 2.8, а варианты конструкций КВОУ на Рис. 2.9 [ ].

Рис 2.7. Сетчатый, самоочищающийся фильтр, типа КД.:

1 – сетчатое полотно; 2 – электродвигатель; 3 – цепной привод; 4 – масляная ванна.

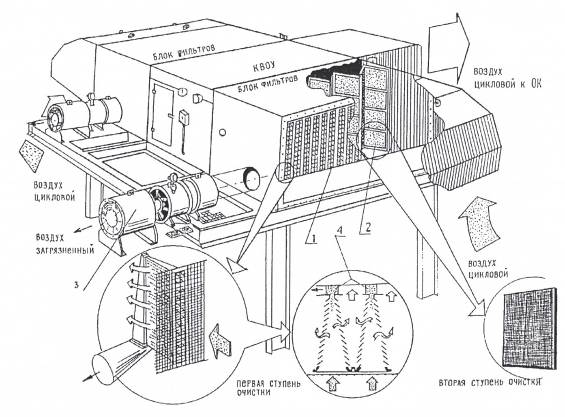

Широкое распространение в эксплуатации на КС в настоящее время получили комплексные воздухоочистительные устройства (КВОУ-Рис. 2.8 оборудованные жалюзийными и циклонными инерционными фильтр -элементами ( Рис. 2.9).

Жалюзийно - инерционными фильтрами ( Рис. 2.8 ) оборудованы практически все авиоприводные агрегаты. В этих устройствах, воздух подается на вход фильтра через входные прямоугольные отверстия. Частицы пыли по инерции попадают в нижнюю камеру, откуда отсасываются вентиляторами. Сам цикловой воздух очищается за счет изменения направления своего движения ( позиция Рис. 2.8, фильтр инерционного типа ).

Рис.2.8

Рис. 2.9

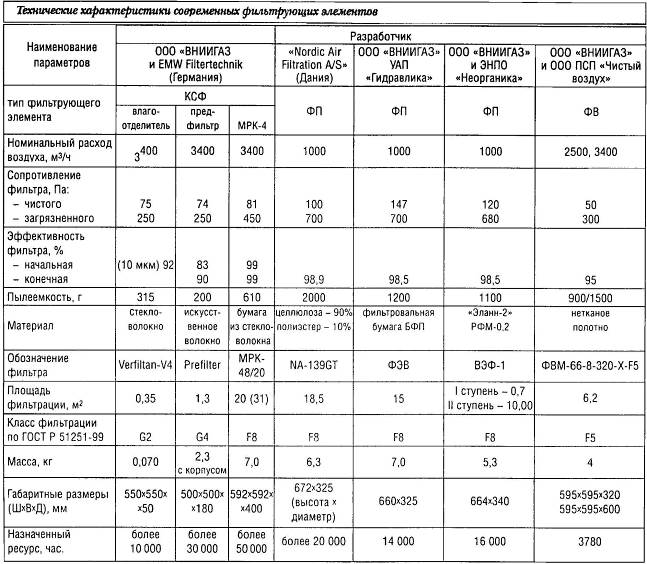

Технические характеристики современных фильтрующих, выпускаемых различными отечественными и зарубежными фирмами характеризуются данными Рис. 2.10.

Рис. 2.10

Выбор подходящей фильтрующей системы должен базироваться на тщательном анализе условий окружающей среды, которая практически определяет концентрацию, размер и состав загрязнителей существует. Кроме этого существует много других факторов, которые приходится учитывать при разработке хорошей системы фильтрации. В окружающей среде можно обнаружить широкий диапазон размеров частиц ( 0,1 – 50 мкм) которые должны улавливаться фильтрующими элементами, что указывает на то, что при разработке и использовании фильтрующих устройств значительное внимание должно быть уделено пылеулавливанию. Представляется, что одним из лучших способов решить эту задачу – использовать объемные фильтрующие материалы с высокой пылесобирающей способностью. Следует также заметить, что выбор того или иного фильтра в ряде случаев бывает ограничен исходными характеристиками всей воздухозаборной системы, в частности, условиями сборки всей системы очистки воздуха.

В новых конструкциях воздухоочистительных устройств в основном наметилось два направления.

В одних, в качестве первой ступени используются фильтры с элементами циклонного инерционного типа, а в качестве второй ступени – фильтры, изготовленные из специальной ткани. Такими фильтрами в основном и оснащаются ГТУ нового поколения, например агрегаты типа «УРАЛ» ( Рис.2.11 ).

Рис.2.11

На агрегатах импортного производства последних серий вновь начинают применять самоочищающиеся фильтры по конструкции аналогичные бумажным масляным фильтрам несколько больших размеров с использованием нетканых материалов.

Рис. 2.12. Схема двухступенчатой системы очистки циклового воздуха в ГТУ стационарного типа:

1 – фильтры инерционные жалюзийные; 2 – кассетный фильтр – элемент;

3 - вентилятор отсоса пыли; 4 – коллектор для отвода очищенного воздуха.

В целом ряде случаев воздухозаборные устройства оборудуются еще и системой подогрева всасывающего циклового воздуха ( система антиобледенения ) в целях обеспечения безопасной и устойчивой работы ГПА в осеннее – зимний период их эксплуатации ГТУ. Работа без подогрева циклового воздуха в зимний период эксплуатации может привести к обледенению и инееобразованию на инерционно – жалюзийных сепараторах, возможному попаданию в проточную часть компрессора образующегося льда и комьев снега, увеличению перепада давлений, что отмечалось на агрегатах отечественного производства до 2000 г., а также на импортных агрегатах типа ГТК-10И ГТК-25И. Все это может привести к поломке элементов воздухозаборного устройства и агрегата в целом. Поэтому подогрев циклового воздуха мера вынужденная и необходимая.

Подогрев циклового воздуха на входе в компрессор обычно проводится при температуре наружного воздуха в диапазоне от 0 до 7 – 9 0С при влажности 80 – 90%. Система подогрева воздуха чаще всего на 4 – 6 0С базируется на отборе части воздуха после осевого компрессора, иногда на отборе воздуха идущего на охлаждение элементов ГТУ; выхлопные газы турбины для подогрева циклового воздуха в настоящее время практически не используются.

В зависимости от особенностей схемы ГТУ на нужды подогрева расходуется от 1 до 2,5% циклового воздуха, при этом при отборе каждого процента циклового воздуха КПД ГТУ снижается примерно на 2%.

Кроме этого, воздухоочистительное устройство оборудуется и системой шумоглушения. Основным источником шума при использовании сжатого воздуха является сверхзвуковая струя, образующаяся при переходе через дроссельную шайбу. При этом уровень звукового давления нередко достигает величину порядка 120 – 130 дБа ( при норме порядка 80 дБа ). Шумоглушение в установках ГТУ типа «Урал» достигается использованием специального глушителя шума ( Рис. 2.13 ).

Элемент шумоглушителя представляет собой сварную конструкцию, в основе которой находится стойка ( 2 ) с кассетами ( 7 ), закрепленных в кронштейнах ( 6 ) и соединенных фланцем ( 8 ) с трубопроводом высокого давления. Корпус глушителя патрубками ( 9 ) соединяется с коллекторами. Сверхзвуковые струи в стакане ( 5 ) достаточно быстро теряют скорость. При движении воздуха по щелям, образованным стойкой ( 2 ), кассетами ( 7 ), стаканом ( 5 ) и корпусом ( 1 ), его скорость снижается, выравнивается по площади проходного сечения, что приводит к снижению шума. Дополнительным фактором, повышающим эффективность работы шумоглушителя, является звукопоглощающее покрытие всех внутренних поверхностей с которыми активно взаимодействуют потоки воздуха.

Элемент шумоглушителя представляет собой сварную конструкцию, в основе которой находится стойка ( 2 ) с кассетами ( 7 ), закрепленных в кронштейнах ( 6 ) и соединенных фланцем ( 8 ) с трубопроводом высокого давления. Корпус глушителя патрубками ( 9 ) соединяется с коллекторами. Сверхзвуковые струи в стакане ( 5 ) достаточно быстро теряют скорость. При движении воздуха по щелям, образованным стойкой ( 2 ), кассетами ( 7 ), стаканом ( 5 ) и корпусом ( 1 ), его скорость снижается, выравнивается по площади проходного сечения, что приводит к снижению шума. Дополнительным фактором, повышающим эффективность работы шумоглушителя, является звукопоглощающее покрытие всех внутренних поверхностей с которыми активно взаимодействуют потоки воздуха.

Приведенные многочисленные схемы различных фильтрующих устройств для очистки циклового воздуха на входе в осевой компрессор, с учетом необходимости его подогрева и шумоглушения, наглядно свидетельствуют о степени важности и необходимости его подготовки на входе газоперекачивающего агрегата.

2.4 Пуск агрегата в работу на компрессорной станции

Пуск ГПА в работу является, пожалуй, наиболее ответственным этапом надежной, эффективной и безопасной в организации его дальнейшей эксплуатации после загрузки. Главным образом это связано с тем, что в работу при пуске ГПА включается все системы, призванные обсуживать агрегат в работе и от надежности и эффективности которых будет осуществляться надежность и эффективность работы установки в целом.

В целом процесс запуска агрегата в работу сопровождается вводом в работу большего количества различных систем и устройств со своими характеристиками и условиями работы. Поэтому любые сбои в системах на этапе запуска агрегата в работу могут оказать существенное влияние на эксплуатационные показатели агрегата в целом в процессе его работы.

Время, затрачиваемое на пуск агрегата зависит от его типа. Для стационарных ГТУ оно колеблется в диапазоне 20-25 мин., для ГТУ авиационного типа на уровне 7-10 мин. Разница в продолжительности пуска агрегатов определяется тем, что при запуске стационарных агрегатов требуется больше времени на равномерный прогрев корпусных узлов и деталей ГПА в силу их большей массы сравнительно с ГПА авиационного типа.

В качестве основных устройств запуска агрегатов используются турбодетандеры, работающие на перепаде давления природного газа, поступающего в турбодетандер, которые широко используются на стационарных агрегатах. Иногда вместо природного газа в турбодетандерах используется сжатый воздух. В ряде случаев в качестве пускового устройства используются электростартеры ( в основном, для агрегатов судового типа ).

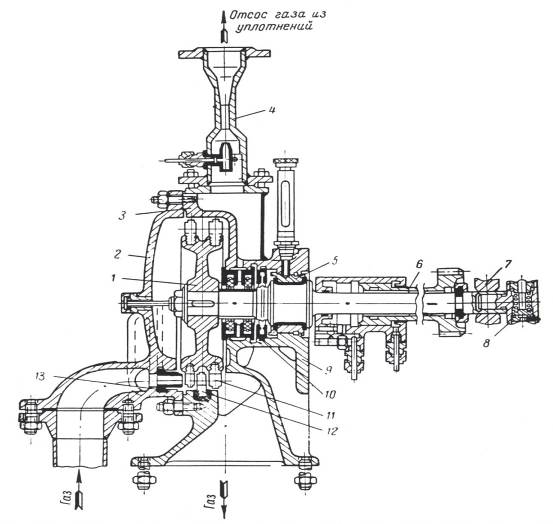

Конструктивная схема турбодетандера, используемого в агрегатах производства НЗЛ приведена на Рис. 2.14.

Рис. 2.14 Конструктивная схема турбодетандера производства НЗЛ

Турбодетандер состоит из корпуса 3, ротора 1, подшипников 5 и 7, уплотнений 10 и инжектора 4 отсоса газа из уплотнений. Вертикальным фланцем 9 турбодетандер крепится к корпусу переднего блока ГТУ. В нижней половине корпуса расположен выхлопной патрубок с фланцем. С торцевой стороны к корпусу болтами крепится крышка 2. В нижней части крышки расположены сопла 13 и входной патрубок с фланцем. Рабочие лопатки 11 с помощью зубчикового паза крепятся к ободу диска. Направляющие лопатки 12 крепятся в пазу сегмента, который закатывается со стороны разъема в расточку корпуса.

Компоновка турбодетандера с корпусом осевого компрессора и системой запорных кранов для подвода технологического газа к нему приведена на Рис. 2.6.

При пусках агрегата различают в основном три этапа временных этапов его запуска. На первом этапе раскрутка ротора осевого компрессора и турбины высокого давления ( на примере запуска агрегата типа ГТК-10 с использованием полнонапорных нагнетателей ) осуществляется только благодаря работе пускового устройства.

Сам запуск агрегата при этом осуществляется в следующей последовательности. После нажатия на пульте управления ( мнемощит ) кнопки «пуск» включается пусковой насос масло – смазки и насос масло – уплотнения. Открывается кран №4 ( см. Рис. 1.2 ) и при открытом кране №5 осуществляется продувка контура нагнетателя в течении 15 – 20 с. После закрытия крана № 5 и роста давления в нагнетателе до перепаде примерно 0,1 МПа на кране №1, производится открытие крана №1, закрытие крана №4 и открытие крана №6. В результате этих операций, контур нагнетателя заполнился газом, и такой пуск агрегата называется пуском ГПА с заполненным контуром.

Далее включается валоповоротное устройство, вводится в зацепление шестерня турбодетандера с шестерней, закрепленной на роторе осевого компрессора, открывается гидравлический кран №13 и стопорный клапан системы регулирования ГТУ ( СТ ), см. Рис. 2.6. Затем открывается кран № 11 и закрывается кран № 10; валоповоротное устройство отключается и агрегат начинает вращаться только от турбодетандера.

Валоповоротное устройство использовалось только для того чтобы только «сдвинуть» ротора агрегата и создать масляный клин между вращающими деталями во избежании задира металла при отсутствии смазки.

Первый этап запуска агрегата заканчивается открытием крана №12 и закрытием крана №9 ( см. Рис. 2.6 )

На втором этапе, раскрутка ротора турбокомпрессора производится уже совместно турбодетандером и газовой турбиной. При достижении частоты вращения вала турбокомпрессора 400 – 1000 об/мин, достаточных для зажигании топливоздушной смеси, включается система зажигания и открывается №15, подающий топливный газ на запальное устройство камеры сгорания. О нормальном зажигании топливовоздушной смеси сигнализирует датчик – фотореле. Практически сразу открывается кран № 14 и начинается подача топливного газа на дежурную горелку. Примерно через 2 – 3 мин., после набора температуры на уровне 150 – 200 0С заканчивается «первый» этап прогрева корпуса ГТУ, открывается регулирующий клапан на величину 1,5 – 2 мм и начинается « второй» этап прогрева агрегата, который продолжается примерно 10 – 12 мин. При достижении частоты вращения вала турбокомпрессора на уровне 40 – 45% от номинального значения, газовая турбина уже выходит на режим самоходности, краны №№ 13 и 11 закрываются, а кран №10 открывается. При выходе шестерни турбодетандера из зацепления, заканчивается второй этап запуска агрегата.

На третьем этапе происходит дальнейший разгон ротора турбокомпрессора в следствии постепенного увеличения подачи топливного газа в камеру сгорания. Антипомпажные клапаны осевого компрессора закрываются, турбоагрегат переходит на работу с пусковых масляных насосов на основные, приводимые во вращение уже от роторов ГПА. При увеличении частоты вращения роторов турбины до величины, равной частоте вращения других работающих агрегатов цеха, кран №2 открывается, а агрегатный кран №6 закрывается. На щите управления включается табло « Агрегат в работе». .

Глава 3 ОСЕВЫЕ КОМПРЕССОРА ГТУ

3.1 Конструктивные особенности осевых компрессоров

Среди различных типов существующих компрессоров ( осевые, центробежные, объемные ) применительно для использования в газотурбинных установках в подавляющем большинстве конструкций ГТУ применяются осевые компрессоры, дающие возможность достижения высокого КПД и компактности при высоком соотношении давлений сжатия в одном корпусе.

Осевой компрессор отличается от других типов движением потока воздуха в направлении, приблизительно параллельном оси вала. Компрессор состоит из ротора, цилиндрической или конической формы, на котором укреплены рабочие лопатки. Ротор вращается с большой скоростью внутри облопаченного направляющими лопатками корпуса. Сжатие воздуха получается в результате суммирования небольших увеличений давления, получающихся при движении воздуха в следующих один за другим ступенях рабочих и направляющих лопаток.

Число ступеней сжатия воздуха в современных компрессорах варьируется от 8 до 16. В ГТУ авиационного типа, где соотношение давлений достигает величины 20 – 26, число ступеней сжатия также может достигать величины порядка 22 – 25.

По общему виду большинство спроектированных осевых компрессоров мало отличается друг от друга, за исключением разницы в числе лопаток и в величине конусности ротора или корпуса компрессора.

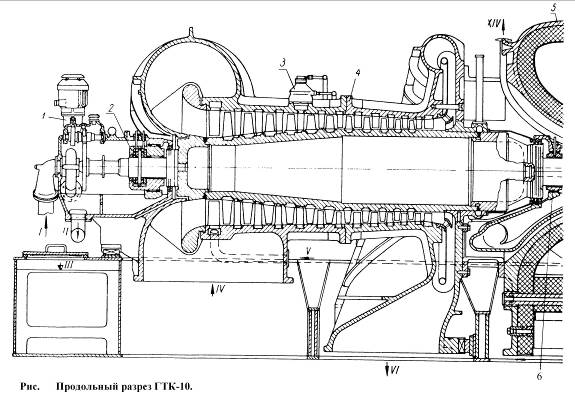

Продольный разрез осевого компрессора, облопаченного рабочими лопатками, установки ГТК-10, предназначенного для привода центробежного нагнетателя типа 520-11-1, приведен на Рис. 3.1.

Корпус осевого компрессора отлит из чугуна, имеет вертикальный и горизонтальный разъемы. Вертикальный разъем является технологическим и при эксплуатации машины не разбирается. Заодно с корпусом компрессора отливается нижняя часть корпуса подшипника. В нижней половине корпуса компрессора расположены всасывающий и нагнетательный патрубки. Подрисуночная надпись Рис. 3.1 дает представление о составляющих частях и элементах этого компрессора.

Рис. 3.1. Продольный разрез осевого компрессора установки ГТК-10.

1. валоповоротное устройство; 2–опорно-упорный подшипник турбокомпрессора; 3-противопомажный клапан; 4-корпус осевого компрессора; 5-головная часть газовой турбины;

2. I-подвод масла к главному масляному насосу; II-слив масла; III-верхний уровень масла в маслобаке; IV-вход воздуха в компрессор после регенератора; V-отвод воздуха на охлаждение элементов газовой турбины; VI-отвод сжатого воздуха к регенератору; XIV-отвод газа.

Общий вид ротора с установленными на нем лопатками в установке ГТК-10 показан на Рис. 3.2.

Практически у всех существующих компрессоров роторы вращаются в двух подшипниках , расположенных со стороны входа и нагнетания воздуха. В ГТУ с большим сроком службы обычно используются опорные и упорные подшипники скольжения, обладающие большей надежностью сравнительно с подшипниками шарикового или роликового типа, используемых в авиационной практике, благодаря своей компактности и малой потребности в смазочном масле, а также в слабой чувствительности в случае кратковременного прекращения его подачи.

Основное назначение корпуса осевого компрессора состоит в образовании наружной стенки для потока воздуха и укрепления в нем направляющих лопаток; он также выполняет роль жесткого структурного крепления между двумя подшипниками компрессора.

Как правило, корпус компрессора имеет разъем вдоль горизонтальной диаметральной плоскости для облегчения сборки его и удобства осмотра его облопатывания. Введение в конструкцию горизонтального разъема не ослабляет его конструкцию при наличии достаточного числа соединительных болтов и шпилек. Болты для соединения горизонтального разъема корпуса чаще располагаются на стороне высокого давления, чем на входной его стороне, что соответствует росту нагрузки от внутреннего давления.

одного или двух поясов на корпусе с целью отбора части воздуха для подогрева циклового воздуха на входе в компрессор в осеннее – зимний период эксплуатации во избежание возможного обмерзания входного тракта воздухозаборного устройства, охлаждения элементов газовой турбины и т.п. В некоторых случаях для удобства технологии корпус компрессора делится фланцем на две части, что облегчает обработку пазов для крепления направляющих лопаток осевого компрессора.

Входной патрубок осевого компрессора практически не испытывает никакой нагрузки от перепада давлений и предназначен для обеспечения равномерного по величине и направлению поля скоростей и давлений перед входным направляющим аппаратом. Наиболее равномерное поле скоростей получается в патрубках с осевым входом воздуха в компрессор ( Рис. ), где обычно и размещается передний подшипник ротора компрессора. Такого рода входные патрубки обычно устанавливают на ГТУ авиационного типа, в целях .обеспечения малого лобового сопротивления. В ГТУ стационарного типа для входа воздуха используют и угловые патрубки, что позволяет обеспечить подвод воздуха практически с любой стороны компрессора ( сверху, сбоку ) и облегчить компоновку входного устройства ГТУ.

Дата добавления: 2016-05-19; просмотров: 4986;