КОМПРЕССОРНАЯ СТАНЦИЯ КАК ЭЛЕМЕНТ ТЕХНОЛОГИИ ТРАНСПОРТА ПРИРОДНЫХ ГАЗОВ ПО ГАЗОПРОВОДАМ. 2 страница

Благодаря этим особенностям, двухвальные ГТУ как без регенерации ( Рис. 1.6, схема б), так и с регенерацией тепла отходящих газов ( Рис 1.6, схема в ) и получили распространение на газопроводах.

На Рис. 1.1 между схемами (а) и (в) показаны процессы, отражающие образование термодинамического цикла ГТУ в координатах Р-v. На этих графиках линия 1-2 характеризует процесс сжатия воздуха в осевом компрессоре; линия 2-3 – процесс подвода тепла в регенераторе и камере сгорания; линия 3-4 – процесс расширения продуктов сгорания в газовой турбине; линия 4-1 – замыкание цикла, поступление новой порции воздуха на сжатие его в осевом компрессоре. Здесь же приведен цикл ГТУ и в координатах T-S. Линиями 1-2 и 3-4 соответственно показаны обратимые процессы сжатия и расширения; линями 1-21 и 3-41 отмечены соответственно реальные процессы сжатия и расширения рабочего тела в цикле ГТУ.

В настоящее время на магистральных газопроводах относительно широкое распространение получили и получают газотурбинные установки авиационного типа. В ряде случаев они выполнены по схеме Рис. 1.6 б; установки высокой мощности – 16-18 МВт и выше по схеме Рис. 1.6 г, в конструктивном отношении, выполненные как трехвальные установки. Такие схемы имеют два компрессора и три последовательно расположенные газовые турбины: турбина высокого давления (ТВД), турбина среднего давления (ТСД) и турбина низкого давления (ТНД) – силовая турбина, находящаяся на одном валу с нагнетателем газа. Компрессор первой ступени сжатия приводится во вращение от турбины среднего давления, компрессор второй ступени сжатия – от турбины высокого давления. Конструктивно вал компрессора первой ступени сжатия и турбины среднего давления располагается внутри вала, соединяющего компрессор второй ступени сжатия и турбину высокого давления. Компрессоры первой и второй ступени сжатия работают на различных частотах вращения.

Газотурбинные установки подобных схем позволяют получить высокие соотношения давлений сжатия в цикле – на уровне 16-20, что в сочетании с относительно высокими температурами газов перед ТВД в авиационных ГТУ (1200-1250 0С) позволяет получать КПД установки на уровне 35-36 % и выше.

Установки семы ( д ) на магистральных газопроводах для транспорта газа, главным образом, в силу своей сложности на газопроводах не используются.

В ряде случаев, с целью получения высоких значений КПД ГТУ за счет рационального использования тепла отходящих газов ГТУ, эксплуатируются установки так называемого парогазового цикла ( ПГУ ), с точки зрения термодинамики удачно сочетающие в себе особенности цикла газовой турбины и цикла паровой турбины ( Рис. 1.7 ).

Обзор литературных данных показывает, что такие установки находят применение на тепловых электростанциях, на морском транспорте, в различного рода энерготехнологических установках и т.п.

На магистральных газопроводах делаются пока только первые попытки использовать такие установки, причем наиболее перспективной схемой ПГУ для использования на газопроводах является чисто утилизационная схема, в которой парогенератор обогревается только отходящими газами турбины ГТУ ( Рис. 1.7 ).

По этой схеме продукты сгорания ГТУ после турбины низкого давления поступают в котел-утилизатор для выработки пара высокого давления. Полученный пар из котла-утилизатора поступает в паровую турбину, где расширяясь вырабатывает полезную работу, идущую на получение электроэнергии для нужд компрессорной станции или привод нагнетателей. Отработанный пар после паровой турбины проходит конденсатор, конденсируется и полученная жидкость, насосом вновь подается в котел-утилизатор, замыкая тем самым цикл силовой установки. КПД таких установок может достигать величины порядка 45-48% и даже выше. Однако, установки таких схем, прежде всего в силу своей дороговизны, необходимости наличия питательной воды на компрессорной станции и ее специальной подготовки, несомненно сдерживают развитие этих установок и в силу отмеченных причин они вряд ли выйдут из стадии использования на газопроводах только отдельных образцов.

Отдельные образцы установок парогазового цикла эксплуатируются на компрессорных станциях «Мессина» ( Италия ), «Вайдхауз» ( Германия ); в России на КС «Чаплыгино».

В настоящее время газотурбинные установки, используемые на газопроводах, можно подразделить на три типа: стационарные, авиационные ( отечественные и импортные ) и судовые.

К стационарным ГТУ, специально приспособленных для использования на магистральных газопроводах для транспорта природных газов относятся установки производства Уральского турбомоторного завода ( УЗТМ ): ГТ- 6- 750 с нагнетателем ЦБН-300-1,23 мощностью 6 МВт и паспортным значением КПД на уровне 24%, ГТН-6 с нагнетателем ЦБН -300 - 1,23 мощностью 6,3 МВт и паспортным значением КПД на уровне 24%; установки Невского завода НЗЛ ): ГТК - 10 – 2 – 4 с нагнетателями ЦБН – 520 12 – 1 и ЦБН - 370 -18 – 1мощностью 10 МВт с паспортным значением КПД на уровне 28 – 29%, ГТК – 16 – с нагнетателем ЦБН – 800 – 1,25 мощностью 16 МВт и КПД на уровне 25%. Следует отметить, что установки типа ГТК – 10 – 4 получили наибольшее распространение на газопроводах, модернизация которых после многих лет эксплуатации заключается главным образом в замене регенераторов пластинчатого типа на трубчатые во избежание утечек циклового воздуха через неплотности воздухоподогревателей.

На газопроводах эксплуатируются и установки, выпускаемые Самарским моторостроительным объединением им. М.Фрунзе, а также Сумским машиностроительным научно-производственным объединением, осуществившим сборку ГПА на основе двигателей, выпускаемых Казанским моторостроительным объединением им. М. Фрунзе.

К импортным стационарным типам ГТУ следует отнести прежде всего установки: ГТК – 10И с нагнетателями фирм Купер – Бессемер ( США ), Ново – Пиньоне ( Италия ) мощностью 10,3 МВт и КПД на уровне 25,7%, а также установки ГТК – 25И с нагнетателем РС – 804 – 2 фирмы Ново – Пиньоне Италия ) мощностью 25 МВт и КПД на уровне 27,5% ( в без регенеративном варианте ) и др.

Стационарные ГТУ, выполнявшие как правило с регенерацией тепла отходящих газов, в большинстве своем устанавливались в двухэтажных зданиях, где сам агрегат вместе с нагнетателем, отделенных друг от друга крепкой стеной, располагались на втором этаже ( Рис. 1 8 ).

На первом этаже располагалась камера сгорания установки, подсобные системы обслуживания агрегата. Наличие подъемного механизма позволяло обслуживающему персоналу КС самим проводить все виды профилактических и капитальных ремонтов ГТУ. Спецификация Рис 1.8 дает наглядное представление о компоновке основных узлов агрегата на примере наиболее распространенного стационарного агрегата типа ГТК-10-2-4. Регенераторы в этой установке монтировались после входного устройства для циклового воздуха.

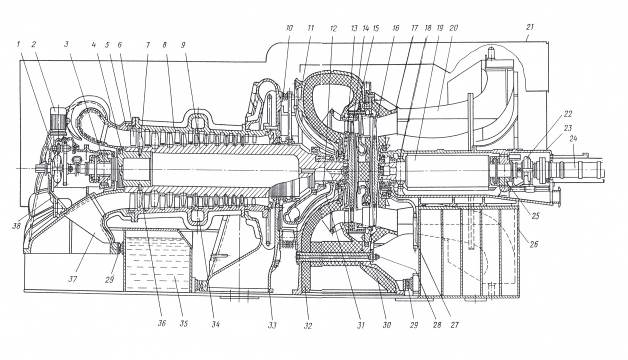

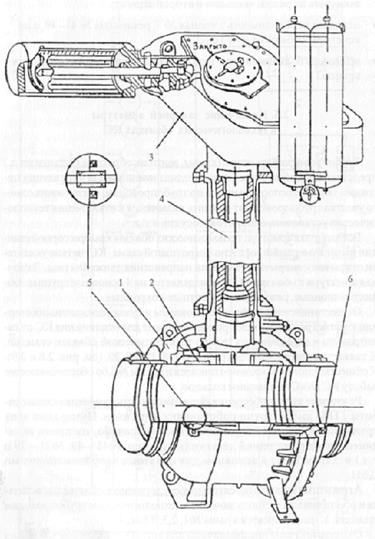

Общий вид стационарной установки типа ГТК-10-2-4 с регенератором пластинчатого типа и выносной камерой сгорания приведен на Рис. 1.9. Установка была выпущена в середине 60-ых годов заводом НЗЛ для привода центробежного нагнетателя типа 520-12-1 с подачей газа на уровне Q=420 м3/мин. Мощность установки составляла 10 МВт, температура газов перед турбиной 780 0С; КПД установки на уровне 29%.

Рис. 1.8. Компоновка газоперекачивающего агрегата стационарного типа ГТК-10-4:

1 – газотурбинный двигатель; 2 – центробежный нагнетатель 370-18-1; 3 – комплексное воздухоочистительное устройство (КВОУ); 4 – воздушные маслоохладители; 5 – труба выхлопная газоотводящего тракта; 6 – компрессорный цех; 7 – галерея нагнетателей.

Рис.1.9 Газотурбинная установка типа ГТК-10-2-4 с регенерацией тепла отходящих

газов и выносной камерой сгорания.

1- Главный масляный насос; 2- валоповоротное устройство; 3- опорно-упорный вкладыш; 4- хвостовик вала; 5- входной патрубок; 6- направляющий лопаточный аппарат; 7- рабочие лопатки; 8- корпус ( средняя часть); 9- ротор турбокомпрессора; 10 - трубопровод охлаждения; 11- корпус турбины; 12- опорный вкладыш; 13 – диафрагма с уплотнением; 14 – диск и рабочие лопатки компрессорной турбины; 15- обойма с направляющими лопатками; 16- диск и рабочие лопатки силовой турбины; 17- выходной диффузор; 18- опорный вкладыш; 19 – вал ротора силовой турбины; 20- выхлопной патрубок; 21- декоративная обшивка; 22- импеллер; 23- корпус подшипников; 24- зубчатая муфта; 25- опорно-упорный подшипник; 26- рама; 27- воздушный трубопровод; 28- стяжка; 30- внутренний корпус; 31- корпус опорного подшипника; 32- изоляция; 33- корпус ( напорный патрубок); 34- камера сброса воздуха ( противопомпажные клапана ); 35- смазочное масло; 36- штиф ( палец ); 37- ребро; 38- корпус опорно-упорного подшипника.

Корпус осевого компрессора аналогичен корпусу ранее выпущенных заводом установок: ГТ-700-5, ГТК-5, ГТ-750-6, отлит из чугуна, имеет технологический вертикальный и горизонтальный разъемы. В нижней части полости корпуса компрессора расположены всасывающий и нагнетательный патрубки. Корпус турбины состоит из трех основных частей: передней, диффузора и развитого в конструктивном отношении выхлопного патрубка. Все части корпуса имеют горизонтальные разъемы и соединены между собой вертикальными фланцами.

Общая для турбины и компрессора сварная рама служит маслобаком, на который монтируют все узлы и трубопроводы масляной системы ГТУ.

С начала 80-х годов агрегат ГТК-10-4 комплектуется с полнонапорным двухступенчатым нагнетателем типа 235-21, что несколько упростило компоновку системы обвязки КС и повысило надежность их работы.

Получивший в свое время наибольшее распространение на газопроводах агрегат типа ГТК-10-2-4 различных модификаций в настоящее время реконструируется в части замены пластинчатых регенератов на трубчатые, уменьшения радиальных зазоров турбомашин, замены проточной части центробежных нагнетателей, внедрение горелок с предварительным смешением топливовоздушной смеси для снижения вредных выбросов и т.п.

К авиаприводным агрегатам импортного производства следует отнести прежде всего установки типа « Кобера – 182 » фирмы « Ролл – Ройс « ( Великобритания ) мощностью 12,9 МВт и с КПД на уровне 27,3%.

К авиаприводным агрегатам отечественного производства следует отнести агрегаты отечественного производства типа: ГПА – Ц – 6,3А, ГПА-Ц-6,3Б, ГПА-12 «Урал» ГПА – 16 «Урал», ГПА – Ц – 16Л, ПС – 90ГП, АЛ – 31СТ, НК – 16СТ. ГПА-Ц-25 и др. мощностью от 6 до 25 МВт и с КПД на уровне 32-37%. ( табл. 1.3 ).

Таблица 1.3

Характеристики ряда авиационных ГТУ нового поколения

| Марка ГПА | Марка двигателя | Мощность, МВт | КПД,% | Температ. перед ТВД,С | Степень сжатия в цикле |

| ГПА-Ц-6,3А ГПА-Ц-6,3Б ГПА-12 Урал ГПА-Ц-16 Л ГПА-Ц-16 А ГПА-Ц-25- | Д-336 НК-14СТ ПС-90 АЛ-31СТ НК-38СТ НК-36СТ | 6,3 8,0 | 30,0 30,0 34,0 33,7 36,8 34,5 | 15, 10,5 15,8 18,1 25,9 23,1 |

-

К агрегатам судового типа следует отнести установки типа ГПУ 10А мощностью 10 МВт и паспортным КПД на уровне 35% и температурой на входе в ТВД -1120 0С, ГПА-Ц-16С мощностью 16 МВт и КПД на уровне 34%.

В общей сложности на газопроводах на конец 2009 года эксплуатировалось свыше 3 тыс. ГТУ различных типов и схем с общей установленной мощностью свыше 40 млн. кВт , что составляло свыше 85% от общей установленной мощности компрессорных станций ОАО «Газпром» ( Рис. 1.9 ).по данным на 2007 г.

Рис. 1.9 Структура парка газотурбинных агрегатов в системе ОАО «Газпром»

Надежность парка газотурбинных газоперекачивающих агрегатов характеризуется примерно следующими показателями:

Годы 1989 г. 1995 г. 2006 г.

Количество ГПА, шт. 3705 2956 3302

Мощность парка, млн. кВт 36,6 33,1 39,8

Показатели надежности:

- наработка на отказ, час. 1500 2826 5535

- наработка на пуск, час. 600 380 333

- относительное ( к календарному )

время работы, ТР / ТК , % 55,0 42,2 40,8

- относительное ( к календарному )

время плановых ремонтов, ТППР / ТК, % 8,0 7,41 7,05

- относительное ( к календарному )

время вынужденного простоя, ТВП / ТК, % 4,0 4,15 0,86

КПД установок на базе газотурбинных технологий в целом можно характеризовать данными табл. 1.4.

Таблица 1.4

| Класс мощности, МВт. | КПД ( в составе ГПА ). % | ||||

| ГТУ простого цикла, авиационный тип | ГТУ простого цикла, промышленный тип | ГТУ регенеративного цикла | Парогазовые установки | ГТУ сложного цикла | |

| 2-4 | 26-30 | 26,0-27,5 | 32-36 | - | - |

| 4-9 | 29,0-33,5 | 28-33 | 32,0-34,5 | 39-41 | - |

| 10,0 – 12,5 | 31,0-34,5 | 29-34 | 32-35 | 41-44 | |

| 16-30 | 34-40 | 32-35 | 34,5-36,5 | 43-47 | 43-44 |

В прошлого столетия производство стационарных типов ГПА, в связи с кризисом прекратилось и «Газпром» был вынужден перейти на заказ только ГТУ авиационного типа, в основном мощностью 16-18-25 МВт, .

Это значит, что в ближайшее десятилетие на газопроводы на конкурсной основе будут поставляться только ГТУ авиационного типа, отвечающие требованиям обеспечения всех параметров компримирования газа на станциях, требованиям надежности, энергосберегающим технологиям транспорта газа по магистральным газопроводам, а также требованиям экологии.

В связи с этим общий технологический облик газотурбинного ГПА будет характеризоваться следующими показателями:

Ряд мощностей ГТУ, МВт 2,5 – 4,0 – 6,3 – ( 8,0 ) – 10,0 (12,5) –

16,0– ( 20,0 ) – 25,0 ( 31,5 )

КПД ГТУ 30– 38,7 % в зависимости от мощности

Ряд отношений давление ЦБК 1,25 – 1,35 – 1,44 (1,50 ) – 1,70 – 2,20 –

3,0 – 5,00

Номинальная мощность Сохраняется до +25 0С наружного

воздуха

Максимальная мощность 120 % от номинала

Минимальная мощность 50 % от номинала – линейные КС

30 % от номинала – ДКС, КС ПХГ

Диапазон оборотов 70 – 105 % от номинала – линейные КС

50-105 % от номинала – ДКС, КС ПХГ

Общий вид ГПА авиационного типа, смонтированного в индивидуальном укрытии ангарного типа приведен на Рис. 1.10, его внутренняя компоновка в ангаре на Рис. 1.11 и Рис.1.12

. .

Рис. 1.10 Общий вид агрегата типа «Урал» мощностью 16 МВт в ангаре

Рис. 1.11 Внутренний вид ангара с установленном в нем ГПА типа «Урал» с нагнетателем газа.

Аксонометрическая проекция агрегата, представленная на Рис. 1.12 дает наглядное представление об основных узлах этого агрегата с раскрытием их наименований в спецификации данного рисунка.

Рис. 1.12 Газоперекачивающий агрегат ГПА-16В «Урал».

1-турбоблок; 2- воздухоочистительное устройство; 3- шумоглушитель всаса» 4- камера всаса; 5- система подогрева циклового воздуха» 6- блок управления; 7- АВО масла ГТУ; 8- АВО масла нагнетателя; 9- блок промежуточный; 10- блок системы обеспечения» 11- диффузор; 12- утилизационные теплообменник; 13- площадка обслуживания; 14- шахта выхлопа; 15- шумоглушители выхлопа; 16- переходник; 17,18- фильтры топливного и пускового газа; 19 выхлопная труба; 20- газоход; 21- диффузор; 22- проввставка; 23- отсеки системы пожаротушения.

1.7 Запорная арматура в технологических обвязках КС

Запорная арматура на компрессорных станциях предназначена для управления потоками газов, поступающих на компрессорную станцию, отключения одного участка КС с трубопроводами от другого, включая и отключая различные технологические установки станции и, тем самых обеспечивая работу компрессорной станции на различных режимах в зависимости от количества транспортируемого газа.

По своему назначению, запорная арматура станции подразделяется на четыре основных группы: общестанционные, режимные, агрегатные и охранные.

Общестанционные краны образуют узлы подключения КС к магистральному газопроводу и предназначены для подключения и отключения станции от работы на газопровод, а также для стравливания газа, при необходимости, из технологической обвязки КС. К таким кранам относятся краны №№ 7, 8, 17, 18, 20. ( см. Рис. 1.2 и 1.3 ). К общестанционным кранам относятся также краны №№ 6 и 6р, которые предназначены для обеспечения работы компрессорной станции на так называемое «Станционное кольцо», используемые при пуске КС в работу, а также , в ряде случаев и для регулировании режима работы станции при переменной подачи газа по газопроводу.

Режимные краны предназначены для изменения схем включения агрегатов в работу и выбора группы работающих газоперекачивающих агрегатов из общего числа установленных на станции. Нумерация этих кранов на различных КС может различаться одна от другой, что особенно характерно для компрессорных станций с использованием неполононапорных нагнетателей.

К агрегатным кранам относятся краны, установленные непосредственно в обвязке центробежного нагнетателя, обеспечивающие подключение и отключение агрегата в работу. К ним относятся краны №№ 1, 2, 3, 3бис, 4 и 5. ( см. Рис. 1.3 ). На КС с использованием полнонапорных нагнетателей обвязка нагнетателей упрощена и здесь отсутствует, в частности, кран № 3бис.

Охранные краны предназначены для автоматического отключения станции от магистрального газопровода, исходя из режимной ситуации газопровода, либо из-за возникновения каких-либо чрезвычайных ситуаций.

Следует отметить, что запорная арматура на компрессорных станциях используется различных типов и конструкций. Наибольшее распространение получила запорная арматура в форме прямых и обратных шаровых кранов, а также в форме разного рода задвижек.

В шаровом кране непосредственно запорное устройство имеет форму тела вращения ( форму шара ) с отверстием для пропуска газа ( Рис. 1.13 ).

Рис. 1.13 Кран шаровой: 1 – корпус, 2 – шар, - пневмогидропривод, , 4 – колона 5 – узел уплотнения, 6 – штуцер для уплотнительной смазки.

.

Для перекрытия подачи газа затвор вращается вокруг своей оси перпендикулярной направлению потока газа. Управление вращением затворного устройства осуществляется различными способами: с помощью пневматического, гидравлического или электрического типа привода. Они могут иметь и ручное управление ( Рис. 1.13 ).

Запорная арматура в форме шара ( шаровые краны ) получала наибольшее распространение на компрессорных станциях. Она компактна и обеспечивает прямоточное движение газа, что не приводит к значительным гидравлическим сопротивлениям. В силу этого они используются в качестве запорно - отключающих устройств сепараторов, пылеуловителей, камер приема и запуска очистных ( диагностических ) поршней, узлах подключения КС к газопроводу и т.п

Обратные шаровые клапана( Рис. 1.14 ) устанавливаются перед краном № 8, а также в обвязке полнонапорных нагнетателей перед кранами №№ 2 и 6 с целью устранения, с помощью специального затвора возможности движения газа в обратном направлении после компримирования.

Рис 1.14 Схема конструкции обратного клапана

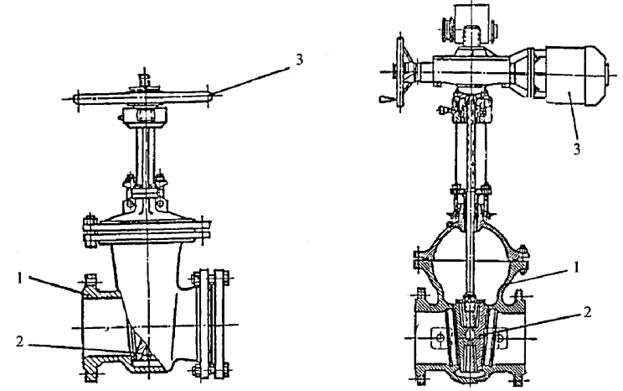

К задвижкам ( Рис. 1.15 ) относятся разного рода запорные устройства, в которых проходное сечение для газа перекрывается за счет перемещения затвора в направлении перпендикулярном движению транспортируемого газа. Задвижки имеют следующие особенности: незначительное гидравлическое сопротивление при полностью открытом проходном сечении, проста в обслуживании и ремонте. Применяются в основном на линиях продувки пылеуловителей и фильтр-сепараторов, а также как ручные отсечные задвижки на линии кранов №№ 4 и 6 и блоков подготовки топливного, пускового и импульсного газа.

К запорной арматуре относят и так называемые вентили в которых перемещение затвора осуществляется параллельно потоку транспортируемого газа, способных работать при высоких перепадах давлений на золотнике, имеющих небольшие размеры и простоту в обслуживании. Используются в основном на линиях отбора импульсного газа.

Рис. 1.15 Задвижки стальные клиновые с выдвижным шпинделем с ручным управлением и с электроприводом: 1 – корпус, 2 – клин, 3 – штурвал ( электропривод ).

Техническое обслуживание и ремонт запорной арматуры осуществляется в соответствии с инструкциями заводов-изготовителей.

1.8 Дожимные компрессорные станции

Природный газ, как известно, принадлежит к невозобляемым энергетическим ресурсам страны. В связи с этим газовые месторождения, по мере их разработки истощаются и пластовые давления снижаются в зависимости от темпов разработки по количеству отбираемого природного газа.

В настоящее время базовые месторождения ОАО «Газпром», такие как Ямбургское, Уренгойское, Медвежье и др. введенные в эксплуатацию в период 1970 – 1980 г.г. работают в стадии падающей добычи. Объем извлеченных запасов газа по ним в настоящее время превышает уже 70 – 75%. Естественно, что за этот многолетний срок эксплуатации многие проектные, конструкторские и технологические решения морально устарели, а эксплуатируемое оборудование физически износилось и требуется его замена, что сказывается на снижение поставляемого по газопроводам природного газа.

Работа месторождений на стадии падающей добычи связано с падением пластового давления и, как следствие, падением давления на входе в первую линейную компрессорную станцию. В связи с этим в целях сохранения оптимальных режимов работы магистральных газопроводов и приходится устанавливать так называемые «дожимные компрессорные станции» задача которых заключается за счет постепенного наращивания мощности на этих станциях, обеспечивая тем самым поддержание давление газа на входе линейной станции примерно на постоянном уровне, сохранять плановую подачу газа по магистральным газопроводам. Дело в том, что дожимные компрессорные станции должны работать в едином технологическом режиме с одной стороны с промыслом, обеспечивая при этом необходимые показатели по температуре, давлению, степени осушки и очистки и, с другой стороны, первыми линейными КС.

Существующая структура парка ГПА в системе ОАО «Газпром» позволяет утверждать, что из общего числа всех КС, на долю линейных компрессорных станций приходится около 88 %, а на долю дожимных компрессорных станций около 10 %.

Дожимные компрессорные станции при развитии газового месторождения проходят несколько этапов своего развития. В период сохранения постоянной добычи газа идет поэтапное наращивание мощности станции за счет ввода в эксплуатацию последовательно работающих компрессорных цехов станции. Затем осуществляется полная загрузка установленных ГПА за счет также поэтапной смены проточных частей на высоконапорные со степенью сжатия 1,7 – 2,5 – 3,5 в период падающей добычи газа.

На всех дожимных компрессорных станциях используется практически газотурбинные установки типа: ГТН - 6, ГТК-10И, ГПА-Ц-16 и др. со степенью сжатия в нагнетателях на уровне 1,25 – 1,30.

Динамику развития дожимных КС по мощности и количеству введенных в эксплуатацию станций, в первом приближении, можно характеризовать такими показателями: число введенных в эксплуатацию КС за последние 15 лет выросло примерно в 1,5 раза, число установленных ГПА в три с лишним раза, по мощности в четыре с ним раза, что свидетельствует о темпах падения давления на газовых месторождениях и темпах отбора газа из них.

Глава 2 СИСТЕМЫ ОБЕСПЕЧЕНИЯ РЕЖИМОВ ЭКСПЛУАТАЦИИ

ГТУ НА КОМПРЕССОРНЫХ СТАНЦИЯХ

2.1 Система маслоснабжения компрессорных станций и газоперекачивающих агрегатов

Система маслоснабжения компрессорной станции в общем случае включает в себя две системы: общецеховую и агрегатную.

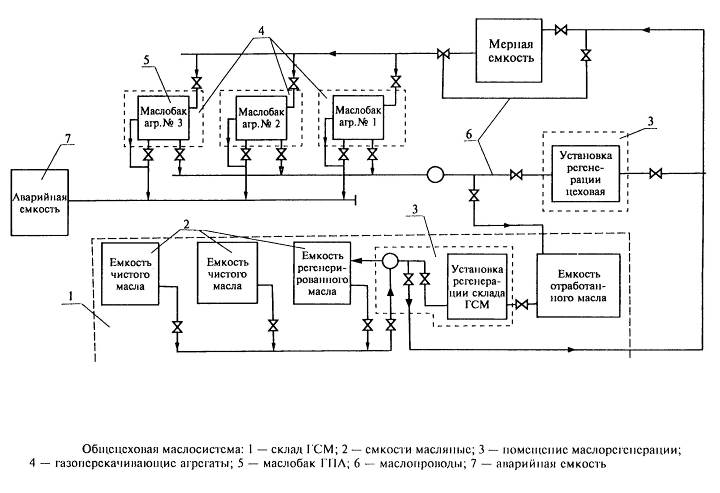

Общецеховая система ( Рис. 2.1 ) предназначена для приема, хранения и предварительной очистки масла перед подачей его в расходную емкость цеха или агрегата. ( Рис. 2.1 )

Рис. 2.1

Эта система включает в себя: склад ГСМ ( 1 ) и помещение для регенерации масла ( 3 ). На складе ( 2 ) имеются две емкости для чистого масла и одна емкость для регенерированного масла. Объем емкостей для чистого масла подбирается исходя из обеспечения работы анрегатов сроком не менее трех месяцев. В помещении склада ГСМ устанавливаются емкость отрегенерированного масла и емкость отработанного масла, установка для очистки масла типа ПСМ-3000-1, насосы для подачи масла к потребителям с системой маслопроводов и необходимой арматурой.

После подготовки масла на складе ГСМ и проверки его на качество, оно поступает в расходную емкость. Объем расходной емкости выбирается равным объему маслосистемы ГПА, с добавкой примерно 20% для подпитки работающих агрегатов.

Для газотурбинных агрегатов в основном используются масла марки ТП-22С или ТП-22Б. Подача масла со склада ГСМ к расходной емкости, а также для подачи к ГПА чистого и откачки из него отработанного масла смонтирована система маслопроводов. Таким образом описанная система маслоснабжения призвана обеспечить подачу чистого масла из общего расходного маслобака станции в маслобак ГПА, подачу отработанного масла из ГПА в емкость отработанного масла, аварийный слив и перелив масла из маслобака ГПА в аварийную емкость ( Рис. 2.1 ).

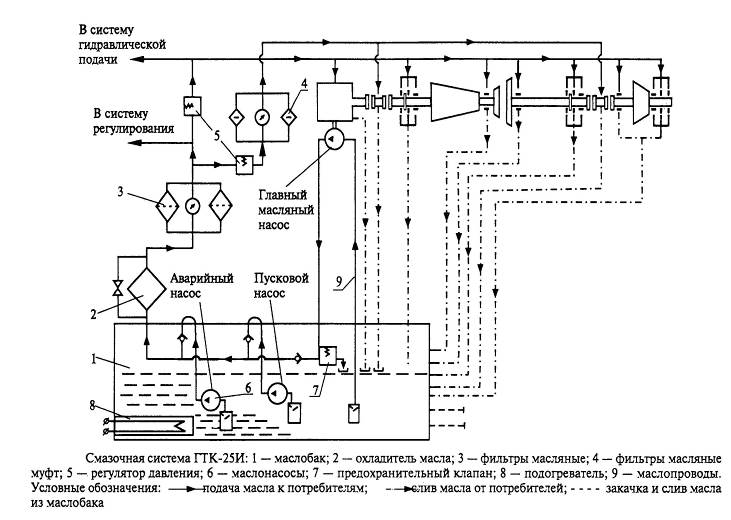

На Рис. 2.2 в качестве примера приведена схема маслосистемы для агрегата ГТК-25И. Работа этой смазочной системы осуществляется следующим образом: после включения вспомогательного масляного насоса, масло под давлением начинает поступать из маслобака ( 1 ) в нагнетательные линии. Основной поток масла поступает к маслоохладителям ( 2 ), откуда после охлаждения оно подается к основным масляным фильтрам ( 3 ). Дифманометр, установленный на фильтрах, указывая на перепад давления до и после фильтров, характеризует степень их загрязнения. При достижении перепада давлений масла на уровне примерно 0,8 МПа, происходит переключение работы на резервный фильтр, а фильтрующие элементы на работающем фильтре заменяются.

Очищенное масло после фильтров поступает на регуляторы давления ( 5 ), которые обеспечивают подачу масла на подшипники и соединительные муфты «турбина-редуктор» и «турбина-нагнетатель» с необходимым давлением.

Рис. 2.2

Из подшипников масло по сливным трубопроводам поступает обратно в маслобак ( 1 ). Термодатчики, установленные на сливных трубопроводах, позволяют контролировать температуру подшипников турбоагрегата и центробежного нагнетателя.

Количество масло в баке контролируется при помощи специального уровнемера, соединенного с датчиком, фиксирующего минимальный и максимальный уровень масла в баке. Сигналы датчика подаются на предупредительную сигнализацию агрегатной системы автоматики. Одновременно, контроль за уровнем масла в маслобаке осуществляется и визуально с использованием мерной линейки, смонтированной на маслобаке.

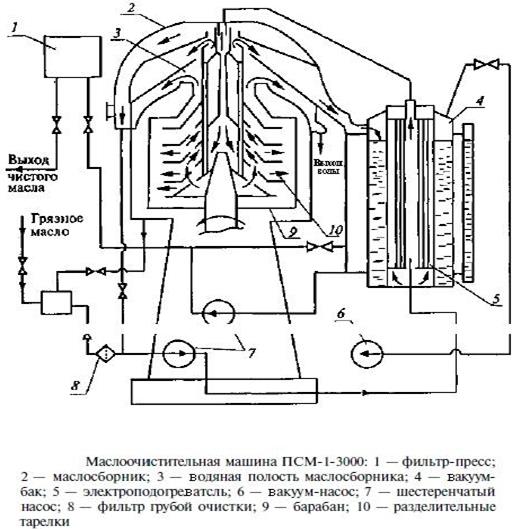

Для очистки турбинного масла на компрессорных станциях используются маслоочистительные машины типа: ПСМ-1-3000, СМ-1-3000, НСМ-2, НСМ-3, СМ-1,5, которые могут работать в зависимости от степени загрязнения масла как по схеме непосредственной его очистки, так и по схеме осветления регенерируемого масла. Принципиальная схема маслоочистительной машины типа ПСМ-1-3000 приведена на Рис. 2.3

.

Рис.2.3

Указанная машина ПСМ-1-3000 работает следующим образом: загрязненное масло пройдя фильтр грубой очистки ( 8 ), шестеренчатым насосом ( 7 ) через электроподогреватель ( 5 ) подается в очистительный вращающийся барабан ( 9 ), где из масла удаляется вода и механические примеси. В нижней части барабана, масло под действием центробежных сил поступает на разделительные тарелки ( 10 ). Вода, имеющая большую плотность, чем масло, центробежной силой отбрасывается к периферии и под давлением непрерывно поступающего в барабан масла, попадает в водяную полость маслосборника ( 3 ). Очищенное масло по кольцевому каналу сливается в вакуум-бак ( 4 ). Шестеренчатым насосом ( 7 ) масло из вакуум-бака подается на фильтр ( 1 ), откуда оно выходит уже полностью очищенным. При работе маслоочистительной машины, механические примеси оседают на стенках барабана ( 9 ).

Дата добавления: 2016-05-19; просмотров: 9418;