ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 23 страница

4. Во избежание образования конвективных токов, которые способны препятствовать процессу осаждения, режим подогрева в цистерне должен быть стабильным и не сопровождаться резкими колебаниями температур.

5. Большинство тяжелых топлив содержат в значительных количествах асфальтосмолистые соединения, обладающие высоким поверхностным натяжением, способствующим образованию стойких водотопливных эмульсий. Вода в этих случаях не выпадает в осадок, и очистка топлива от воды становится весьма проблематичной. Рекомендуется прибегать к использованию антиэмульгирующих присадок или отказаться от удаления воды и сжигать эмульсию в двигателе, применяя гомогенизацию или неоднократные прокачки топлива по замкнутому контуру (с целью добиться мелкодисперсного состояния композиции: размеры глобул не должны превышать 15...20 мкм).

В целях обеспечения надежности эксплуатации отстойной цистерны, она должна быть оборудована:

1) датчиками тревожной сигнализации по верхнему и нижнему предельным уровням;

2) датчиком максимально допустимой температуры подогрева и показывающим термометром.

Сепарирование

Сепарирование топлив, также, как и процедура их отстаивания, основано на использовании факта различия плотностей топлива и загрязняющих его примесей. Эффективность работы сепараторов существенно выше эффективности работы систем отстаивания, так как в них в качестве разделяющих используются центробежные силы, по величине на много порядков (в 15 тыс. раз) превышающие гравитационные.

Наибольшее распространение в настоящее время получили сепараторы дискового типа, производимые фирмами Альфа- Лаваль, Вестфалия и Мицубиси. Разгрузка барабана таких сепараторов происходит либо автоматически, по мере его заполнения, либо через заданные интервалы времени.

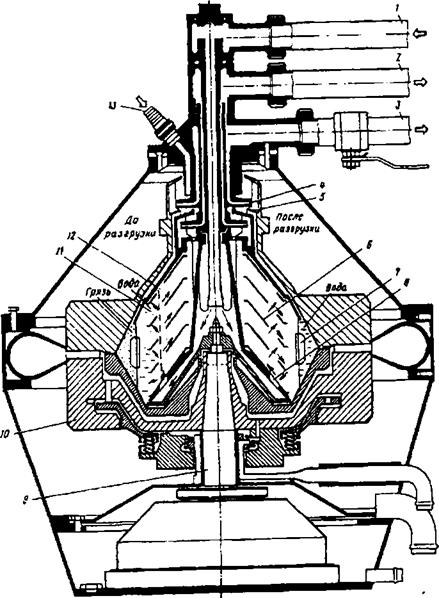

Рис. 11.10. Центробежный сепаратор топлива «Альфакс» фирмы Альфа-Лаваль

Рис. 11.10. Центробежный сепаратор топлива «Альфакс» фирмы Альфа-Лаваль

|

В сепараторы топливо поступает из отстойной цистерны, получив предварительный нагрев в паровом или электрическом подогревателе до температур, обеспечивающих вязкость менее 40 сСт. Температура выше 98°С недопустима, поскольку такой нагрев может привести к интенсивному испарению воды и нарушению водяного затвора сепаратора. Во избежание деградации топлива, выражающейся в образовании на греющих поверхностях углеродистых отложений, затрудняющий процесс теплопередачи, температура элементов нагревателей не должна превышать 170°С. Подогретое топливо поступает в сепаратор сверху через патрубок 1 (рис. 11.10), далее оно под действием напора движется по центральному каналу в нижнюю

часть барабана 10, приводимого во вращение электродвигателем посредством вала 9. В барабане топливо приводится во вращение и, по мере продвижения от периферии к оси вращения по узким щелям, образованным между тарелками 6, скорость движения топлива увеличивается и приходит в соответствие с частотой вращения барабана. В щели между тарелками топливо попадает через отверстие в разделительном диске 8 и аналогичные отверстия в тарелках. В зависимости от размеров сепаратора, число тарелок составляет от 50 до 150 единиц, а зазор между ними в целях сокращения пути осаждения сокращен до

0, 5...0,6 мм.

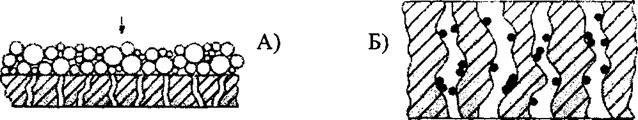

При этом на некоторую частицу загрязняющих примесей массой т, движущуюся вместе с топливом в зазоре между тарелками (рис. 21, а), действует сила увлекающего ее потока Q2 и центробежная сила Рц. Величина центробежной силы Рц определяет скорость осаждения загрязняющих примесей Кс, которая в соответствии с законом Стокса может быть выражена следующим образом

^ (Pw Ро)

Vr =

Vr =

18 ц

D - диаметр капли, pw - плотность тяжелой фазы, ро - плотность легкой фазы, ц - вязкость непрерывной фазы, гсо2 - центробежное ускорение.

Как видно из рис. 11.11 -а, положение точки 2 близко к верхнему краю тарелки. Соответственно, существует опасность того, что частица будет увлечена потоком чистого топлива, движущимся между тарелками в направлении оси вращения, и покинет сепаратор вместе с ним.

Как видно из рис. 11.11 -а, положение точки 2 близко к верхнему краю тарелки. Соответственно, существует опасность того, что частица будет увлечена потоком чистого топлива, движущимся между тарелками в направлении оси вращения, и покинет сепаратор вместе с ним.

Рис. 11.11. Силы, действующие на частицу (механическая примесь), движущуюся в потоке топлива в зазоре между тарелками сепаратора. Суммарная сила R2 вырывает частицу из потока и прижимает ее к внутренней поверхности вышерасположенной тарелки в точке 2.

Гл. II. Топлива, топливная система, топливообработка____________ 363

Чтобы повысить эффективность процесса очистки и избе

жать описанного выше явления, необходимо уменьшить силу потока до величины Q2, суммарная сила при этом займет положение силы R.

Практический совет - уменьшения силы потока Q можно достигнуть сокращением подачи топлива в сепаратор и снижением его вязкости путем повышения температурьа. Сокращение пропускной способности сепаратора приводит к уменьшению скорости движения топлива в сепараторе и увеличению времени его пребывания в нем, что также благоприятно отражается на качестве очистки.

Частица загрязнения, вырванная из потока топлива, прижимается к внутренней поверхности вышерасположенной тарелки.

Здесь (положение 1) на нее продолжает действовать центробежная сила Рц(рис. 11.11-6), которая может быть разложена на силу Р} прижимающую частицу к тарелке, и силу Р2, под действием которой частица скользит по внутренней поверхности тарелки в сторону грязевого барабана. Скольжению частиц примесей и самоочистке тарелок способствует также степень гладкости их поверхностей. Чтобы избежать коррозии тарелки современных сепараторов изготавливают из нержавеющей стали, в сепараторах старых выпусков они были просто стальными с луженой поверхностью, что, конечно, снижало их долговечность.

Топливо, прошедшее сепарацию, поднимается вверх внутри пакета тарелок и выходит из сепаратора через патрубок 2 (рис. 11.10). При работе сепаратора в режиме пурификации (очистка от воды и механических примесей) отсепарированная вода отбрасывается к периферии барабана, где создает водяной затвор 7, а излишнее ее количество поднимается вверх над пакетом тарелок и, минуя диски напорный 4 и гравитационный 5, выходит из сепаратора через патрубок 3.

Граница раздела водяного затвора с топливом 11 должна располагаться у внешней кромки тарелок и ни в коем случае не проходить по распределительным отверстиям или правее от них.

В первом случае будет наблюдаться торможение потока топлива на входе в тарелки, что приводит к резкому ухудшению сепарации, а во втором - в зону очищенного топлива будет поступать вода.

Для создания водяного затвора в сепаратор по каналу 12 подводят воду, которая служит также для промывки барабана при его разгрузке. Обычно водяной затвор пополняется за счет воды, сепарируемой из топлива. Для поддержания равновесного положения между количествами воды, отбираемой из топлива (поступающей в зону гидравлического затвора) и уходящей из него, на выходе установлен гравитационный диск 5. Поскольку давление на границе раздела топлива с водой, а, значит, и положение границы зависят от плотности топлива, размеры диска подбирают в соответствии с ней. Неправильно подобранный диск может вызвать смещение поверхности раздела «топливо-вода» и нарушение эффективности сепарации.

Необходимость регулирования положения водяного затвора путем подбора гравитационного диска в новых моделях сепараторов «Алькап» (фирма Алъфа-Лавалъ) и «Секутрол» {Вестфалия) полностью исключена, так как в них осуществлен полный контроль за выходящим из сепаратора топливом и при появлении в нем воды в количестве более 0,2% автоматически увеличивается проходное сечение клапана, уменьшается также сопротивление на выходе воды из барабана. Расход воды из сепаратора возрастает, граница раздела смещается к стенке барабана (рис. 11.10) влево, захват воды топливом прекращается, и клапан приходит в исходное положение.

Следует помнить, что при сепарации вода активно отделяется от топлива, если разность плотностей воды и топлива достигает, по крайней мере, значения 30 кг/м3. Этот необходимый минимум обеспечивается для всех топлив, плотность которых лежит ниже 991 кг/м3. Таким образом, d = 991 кг/м3 представляет собой верхний предел плотности топлива, при которой еще возможно отделение пресной воды. Сепарация морской воды возможна и от более тяжелых топлив.

В процессе очистки топлива грязь и шлам скапливаются внутри барабана, и по мере его заполнения (во избежание нарушения сепарации) барабан следует очищать. В современных сепараторах очистка осуществляется автоматически, с периодичностью 2...4 часа при сепарации топлива вязкостью 120...380 мм“/с. Для более вязких топлив, содержащих большое количество механических примесей, интервал времени между разгрузками не должен превышать 1...2 ч. В противном случае переполнение барабана может привести к прекращению очистки топлива, и неочищенное топливо пойдет в расходную цистерну.

В режиме нтарификации сепаратор работает без водяного затвора, выход воды из сепаратора перекрывается, и топливо очищается лишь от механических примесей. Обычно кларифи- катор, устанавливаемый последовательно с пурификатором, служит второй ступенью очистки.

Опыт показывает, что при последовательной работе сепараторов основная очистка осуществляется в пурификаторе (до 70% примесей отбирается в нем) и до 10% приходится на долю тарификатора.. Таким образом, роль кларификатора сводится к удалению из топлива оставшихся в нем более мелких частиц механических примесей и роли «сторожа» на случай прорыва механических загрязнений через пурификатор.

При работе на тяжелых остаточных топливах, получаемых компаундированием остатков каталитического крекинга и вис- брекинга с керосиногазойлевыми фракциями, сепарацию рекомендуется проводить в следующем режиме: два параллельно работающих на малой производительности пурификатора с последовательно включенным кларификатором.

Эффективность очистки в этом варианте достигает 80-90%, в то время как в варианте «один пурификатор-кларификатор» она составляет только 70%.

Рекомендации

1. Некоторые судовладельцы считают, что дизельные топлива отличаются особой чистотой и не нуждаются в сепарации на судне. Это принципиально неверно, так как при транспортировках, перекачках и хранении даже такого топлива неизбежно его загрязнение и поэтому сепарирование любого дистиллатного топлива совершенно необходимо.

2. Для повышения эффективности сепарации тяжелых топлив ее нужно производить при как можно более низкой вязкости топлива (не более 40 сСт). Для этого его необходимо топливо предварительно нагревать до возможно более высоких температур, не превышающих, однако, 98°С. Важно также, чтобы топливо как можно дольше находилось в барабане сепаратора, что достигается работой сепараторов с пониженной пропускной способностью.

3. Во избежание разрушения водяного затвора или попадания воды в очищенное топливо, нужно следить за соответствием технических параметров гравитационного диска плотности сепарируемого топлива,

4. Наилучших результатов очистки можно достигнуть, если сепарацию топлива осуществлять в двух параллельно работающих на малой подаче сепараторах, настроенных на режим пурификации, и, последовательно с ними - тарификатора.

| ■ |

Такая схема работы особенно по

лезна при сепарации топливt содержащих алюмосиликаты. В этой связи важно еще раз отметить, что в последние годы на суда поступает все в больших количествах топливо катали-

Рис. 11.12. Абразивные частицы алюмо-силикатов ™ческого крекинга, содержащее мелкие, не удаленные в процессе производства твердые частицы катализатора - алюмосиликатов. Их размеры лежат в пределах 15-5 и менее мкм.

| Сравнение качества очистки сепаратора и фильтра Количество удаленных частиц

|

| Анализ выполнен по усредненным образцам с 44 судов. |

Поэтому особенно важно соблюдать отмеченные выше правила сепарации топлив. При этом нужно учитывать, что основная роль очистки топлив от мелких частиц алюмосиликатов ложится на сепараторы. Это видно из приведенного сопоставления сепараторов и фильтров.

Фильтрация

Наряду с сепарацией, в комплекс топливообработки входит фильтрование топлива с применением фильтров грубой и тонкой очистки.

Фильтры грубой очистки устанавливают перед всеми насосами (топливоперекачивающими насосами, подкачивающими насосами сепараторов и циркуляционными насосами) в целях предупреждения их повреждения при попадании в топливо крупных частиц. Фильтры тонкой очистки устанавливают непосредственно перед дизелями для защиты прецизионных элементов топливной аппаратуры от частиц механических примесей, не задержанных в сепараторе.

Принцип действия фильтра основан на отделении от нефтепродукта загрязняющих примесей при его пропускании через фильтрующую перегородку, размеры ячеек которой меньше размеров отфильтровываемых частиц. Наибольший размер частиц загрязнений, пропускаемых фильтром, определяет так называемую тонкость отсева. По этому показателю определяют три группы фильтров очистки топлива:

• предварительную - для предохранения топливной системы от попадания случайных крупных загрязнений (фильтры перед топливоперекачивающими насосами);

• глубокую - для удаления из топлива частиц размером более 40 мкм;

• тонкую - для удаления примесей размером более 6...15 мкм (с применением бумажных элементов - более 4...5 мкм).

Фильтр характеризуется также коэффициентом очистки

и степенью фильтрации, которая представляет собой отношение массы удаленных примесей к ее исходному значению:

Go " Gocm

Кф= (11.8)

Go

где: Gocm - масса примесей, оставшихся в продукте, прошедшем фильтрацию, Go- масса примесей в ее исходном значении.

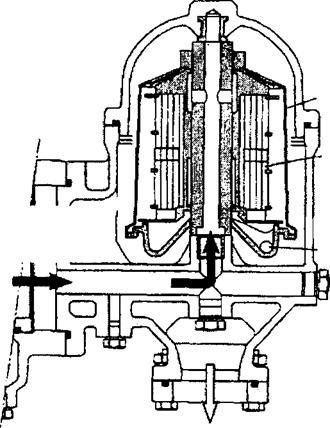

На судах применяют фильтры и самоочищающиеся фильтрационные установки. В зависимости от принципа действия фильтрующие элементы могут быть либо поверхностными, либо объемными (емкостными).

Рис. 11.13. Фильтрующие материалы: А - поверхностные и Б - объемные.

Рис. 11.13. Фильтрующие материалы: А - поверхностные и Б - объемные.

|

В поверхностном фильтре (А) топливо подвергают очистке с осаждением примесей на поверхностях элементов, кромках ячеек или щелей. В качестве фильтрующего материала используют сетку, листовую бумагу (фильтры ТФ), ткань. Иногда фильтрующий материал образуется пластинками, витками проволоки или ленты (щелевые фильтры).

В объемном фильтре (Б) нефтепродукт пропускают через фильтрующий материал, содержащий множество каналов и пор, в которых и откладываются загрязняющие примеси. Для изготовления объемных фильтрующих элементов используют фетр, древесно-волокнистые материалы, металлокерамику, пористую бронзу. Объемные фильтры, в отличие от поверхностных, способны удерживать большее количество грязи, они имеют более высокий коэффициент фильтрации и не способны засоряться внезапно.

Малый срок службы любых фильтрующих элементов из-за забивания их асфальтосмолистыми соединениями при фильтрации тяжелых топлив, невозможность отделения воды, потребность в ручной очистке - послужили серьезным препятствием к использованию подобных фильтров на современных судах. На смену им пришли самоочищающиеся фильтрационные уста- новки, имеющие, по сравнению с сепараторами, существенные достоинства: малые энерго- и трудозатраты по их обслуживанию; возможность автоматизации очистки; простота конструк-

ции и более высокая надежность в работе; независимость процесса очистки от разности плотностей топлива и удаляемых из него частиц механических примесей; меньшие потери горючей массы.

Создатели самоочищающихся фильтрационных установок, стремясь достигнуть высокой тонкости отсева частиц загрязняющих примесей (до 5... 10 мкм), сталкиваются с проблемой быстрого загрязнения фильтрующих поверхностей асфальтена- ми, (находящимися в топливе в коллоидном растворе), размер мицелл которых близок к упомянутой выше тонкости отсева. Это вызывает необходимость частой промывки с использованием противотока, что, в свою очередь, сопряжено с ростом потерь топлива, уходящего вместе со шламом. Отмеченное обстоятельство является существенным недостатком фильтрационных установок, по этой причине они не могут еще конкурировать с современными автоматизированными сепараторами.

Распределитель Фильтрующие элементы обратно в циркул. цистерну

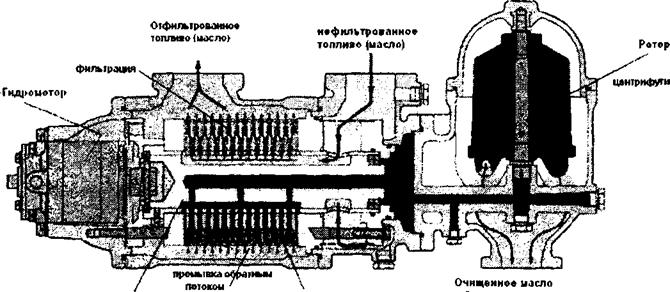

Рис. 11.14. Фильтр с самоочисткой фирмы «Альфа-Лаваль»

Распределитель Фильтрующие элементы обратно в циркул. цистерну

Рис. 11.14. Фильтр с самоочисткой фирмы «Альфа-Лаваль»

|

Фирма «Альфа-Лаваль» разработала и внедрила фильтр тонкой очистки топлива и масел, позволяющий избежать их потери при промывке.

Фильтрация топлива происходит во всех колонках фильтрующих элементов, за исключением одного сектора элементов, скопившиеся в ней загрязняющие примеси смываются с их поверхности обратным потоком топлива. Последовательный разво-

|

| Рис. 11.15. Центробежный фильтр (центрифуга) |

| Стенка ротора |

| Набор аксиальных дисков |

| Очищенное масло от от полнопоточного фильтра (промывочное) |

| Сопла |

| Выход очищеного масла |

ворот распределителя, осуществляемый гидромотором, обеспечивает очистку всех секторов фильтров. Скопившиеся загрязняющие примеси совместно с топливом направляются в установленную на фильтре центрифугу (рис. 11.15), где под действием центробежных сил происходит его очистка.

При использовании фильтра для очисткитоплива он устанавливается непосредственно перед двигателем за бустерной цистерной, дежурным насосом и подогревателем. Задача фильтра не пропустить прорвавшиеся через сепаратор механические примеси, которые могут вызвать крайне нежелательные риски и износы в прецизионных элементах топливной аппаратуры дизеля. Таким образом, его функция, как и функция обычных фильтров тонкой очистки, устанавливаемых перед двигателем, в защите на случай потенциальной угрозы.

Вращение ротора осуществляется силой струй масла, вытекающих с большой скоростью из сопел. Загрязняющие примеси центробежными силами отбрасываются к стенкам ротора и находящихся в нем дисков, и скапливаются на них. Периодически внутренняя полость ротора должна очищаться вручную.

Химическая обработка - присадки

Химическая обработка топлива заключается в вводе в топливо присадок или их композиций, в функции которых входит уменьшение шламообразования, дестабилизация водо-топлив- ных эмульсий, снижение высокотемпературной коррозии выпускных клапанов, лопаток газовых турбин и др.

Борьба с осадко - и шламообразованием. Как уже отмечалось, тяжелым топливам присуща склонность к образованию отложений в танках запаса, фильтрах, подогревателях и других элементах топливной системы, в том числе и в сепараторах. Природа явлений такого рода связана с присутствием в топливах тяжелых углеводородов (смол, асфальтенов). Обладая повышенной поверхностной активностью, тяжелые углеводороды группируются вокруг загрязняющих топливо примесей, глобул воды, образуя достаточно сложные структуры, размеры которых постоянно нарастают. Со временем эти структуры начинают выпадать в осадок в виде шлама на днище танка; они же осаждаются на рабочих поверхностях топливной системы.

Один из путей борьбы со шламообразованием, с отложениями в подсистемах хранения и переработки топлива состоит в введении в топливо химических присадок, содержащих мощные диспергаторы. Поверхностная активность последних существенно повышает поверхностную активность содержащихся в топливе асфальтосмолистых соединений, выступающих в роли естественных коагуляторов и эмульгаторов. Благодаря отмеченному свойству, вещества присадок притягивают к себе смолы, обволакивающие структурные системы тяжелых углеводородов, и частично замещают их. Возникающее вследствие этого ослабление поверхностного натяжения тяжелых углеводородов, а также расклинивающее действие введенных с присадкой дис- пергаторов приводит к разрыву этих структурных систем, их диспергированию и, благодаря этому, к предотвращению шламообразования.

В роли поверхностно-активных веществ (ПАВ) - дисперга- торов обычно используют растворимые в топливе органометаллические соединения, вводимые в хорошо зарекомендовавшие себя присадки Vecom FOT-NW, Bunkersol-D, Perolin 622-DE,

Fuelcare, Gamabreak (Unitor) и др. Важное свойство ПАВ - присадок состоит также в защите металлических поверхностей от коррозии и образования на горячих поверхностях лаковых пленок.

Вводимые в топлива присадки-диспергаторы способствуют не только борьбе со шламообразованием. Измельчая структуру находящихся в топливе тяжелых углеводородов, они способствуют более полному их сгоранию в цилиндрах. Происходящее при наличии присадок замещение ими откладывающихся на нагретых поверхностях смол изолирует, в частности, поверхности прецизионных элементов от них и тем самым препятствует лакообразованию, часто приводящему к заклиниванию игл форсунок и плунжерных пар ТНВД.

Борьба с высокотемпературной коррозией. Проблемы борьбы с явлениями высокотемпературной коррозии, вызываемой продуктами сгорания топлива, наиболее тесно связана с проблемой обеспечения работоспособности выпускных клапанов дизеля и рабочего аппарата газовой турбины. Срок службы выпускного клапана до переборки в современных двигателях составляет 6...8 тыс. часов, что в 2...3 раза меньше ресурса даже такого нагруженного элемента как поршневое кольцо. Основная причина прогорания клапанов заключается в их высокотемпературной коррозии, протекающей под воздействием Na-V соединений топлива (механизм протекания этого явления рассматривался выше).

Главными коррозионными и абразивными составляющими золы, образующейся в цилиндрах двигателя при сгорании тяжелых топлив, являются: пятиокись ванадия, сульфат натрия и некоторые другие сложные соединения. Относительно низкая температура плавления большинства таких соединений определяет их коррозионную агрессивность. Установлено, что они наиболее агрессивны по отношению к металлам именно в жидком состоянии. Это не исключает, однако, возможности развития коррозии и в газовой фазе. Помимо ванадия, в топливе содержатся сера и натрий (в виде NaCl). Последнее соединение присутствует также и в капельках морской воды, поступающих с засасываемым двигателем воздухе. В больших количествах NaCl может попадать в топливо при его обводнении морской водой.

В топливо также заносится сульфат натрия Na2S04. В значительно больших количествах сульфат натрия с температурой плавления tnjl = 885°С образуется в процессе сгорания топлива при взаимодействии NaCl, SO2, кислорода и паров воды. Реакция взаимодействия тех же NaCl и S02 может происходить не только в цилиндрах дизеля, но и на лопатках газовых турбин, подвергающихся сульфидно-кислой коррозии. Т емпература плавления при взаимодействии ванадиевых соединений и натрия понижается. Наиболее низких значений она достигает при образовании ванадия-ванадата натрия N20~V204r5V20b (tnjl= 625°С) и пента натрий-ванадата 5N2O-V2O4-IIV2O5 (tnjl = 535°С - см. рис. 12).

Процесс коррозии (окисления) протекает следующим образом: Образовавшиеся в ходе реакции сгорания топлива соединения натрия и ванадия, а также сульфаты Na2S04 и пиросульфаты Na2S207 (температура плавления последних - всего 400°С) вместе с продуктами сгорания движутся к выпускному клапану. Если температура тарелки клапана и седла окажется ниже температуры плавления этих соединений, то они минуют клапан и уходят из двигателя. Если же клапан и особенно его рабочая фаска (и седло) имеют высокую температуру (более 520°С), то эти соединения при соприкосновении с элементами клапана плавятся и прилипают к ним. Находясь в жидком состоянии, они вступают в реакцию с окисными пленками, защищающими клапан и его седло, разрушают их и окисляют металл.

Образующиеся на рабочем поле клапана рыхлые окисные структуры бомбардируются частицами сажи и золы, летящими с большой скоростью мимо клапана в общем потоке с продуктами сгорания. Их удары о клапан, в дополнение к коррозии, вызывают эрозию. В результате этого, на рабочих фасках и седлах клапана возникают раковины, бороздки по которым прорываются горячие продукты сгорания. Это, в свою очередь, приводит к росту температуры металла, активизации коррозионно-эрозион- ных процессов и к местному выгоранию металла.

| Система | Последствия применения топлива | Признак дефект | Причина дефект | Рекомендуемые присадки |

| Топливные танки и система перекачивания | Шламообра- зование Эмульгирование полы | Перегрузка сепаратора, загрязнение фильтров, подогревателей, за ко к совы ван ие отверстий распылителей Плохое сгорание, эрозия распылителей, интенсивное шламообразование | Недостаточно стабильные топлива, полученные смешиванием крекинг- продуктов с легкими фракциями; несовместимость топлив Обводнение при перевозках, бункеровке или хранении | "Biinkerson-D", Vecom FOT-NW, Perolin PFOT 622-DE, Gamlen FOT; ЛЗ-ЦНИИМФ-6 - растворимые диспергаторы, понижающие силы поверхностного натяжения тяжелых углеводородов, диспергирующие структурные системы; дозировка 1/4000-1/10000 Деэмульгаторы Drew Ameroid Mark или Mark-lV, дестабилизирующие эмульсию воды в топливе и способствующие ее распаду; дозировка 1/4000-1/8000 |

| Камера его- рания | Высокотемпературная коррозия и зольные отложения | Коррозия выпускных клапанов и отложения в турбокомпрессорах и выпускном тракте | В топливе высокое содержание ванадия и натрия | Vecom FOT-SA; D.A. Mark-IV, Perolin 687-SD Ameigize 2; металлоорганические на базе магния и редкоземельных элементов присадки, в процессе сгорания взаимодействующие с натрием и ванадием, способствующие образованию золы с высокой температурой плавления, ухудшенной адгезией и не оказывающие корродирующего воздействия на выпускные клапаны; дозировка 1/4000-1/8000 |

| Выпускная система, утилизационные котлы | Неполное сгорание, увеличение отложений в выпускном тракте | Ухудшение теплопередачи (требуется частый сажеобдув), возгорание отложений сажи в выпускной системе, недостаточное парообразование | То же | LT-Soot Release (Drew Ameriod) - высокоактивный катализатор, обеспечивающий сгорание при низких температурах; дозировка 1-2 кг в сутки |

| Цилиндро поршневая группа | Низкотем пературная коррозия | Интенсивное изнашивание ЦПГ под действием электрохимической коррозии, поверхностей нагрева утилизационных котлов | В топливе пысокое содержание серы | D.A. Mark-IV, Ainergize, взаимодействующие с ванадием и серой и противодействующие переходу SO2 в SO3 и образованию H2S04 |

Для того чтобы избежать коррозии или уменьшить ее масштаб, необходимо, путем интенсивного охлаждения, понижать температуру клапана и его седла. В то же время следует иметь в виду, что переохлаждение клапанов (а такое часто происходит со стержнем клапана при работе на пониженных нагрузках) приводит к конденсации на нем серной кислоты, результатом чего становится возникновение типичных для кислотной коррозии язвин.

В целях снижения эффекта прогорания клапанов и связанной с этим потери их плотности, а также для увеличения моторесурса, в топливо вводят металлоорганические присадки на базе магния (см. табл. 3).

К числу таких присадок относятся: Vecom FOT-SA, FOT- DA, Mark-IV, Valvecare (Unitor). Эти присадки препятствуют образованию агрессивных отложений натрий-ванадиевых соединений на рабочих фасках клапанов, головках поршней и лопатках турбонагнетателей, тем самым, уменьшая их коррозию и последующее прогорание. Входящий в присадку магний образует окись магния:

Дата добавления: 2016-05-16; просмотров: 1860;