ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 29 страница

СТИК» 12 PC 2.6 мощностью 5750 кВт каждый. Принципиальная схема системы приведена на рисунке 14.5.

СТИК» 12 PC 2.6 мощностью 5750 кВт каждый. Принципиальная схема системы приведена на рисунке 14.5.

Преимуществами системы УНВ (или Н.А.М в англоязычной литературе) являются:

- возможность подать в цилиндр большое количество водяного пара и достичь тем самым наиболее существенного снижения выброса NOx (на 70% и более);

- использование для получения пара забортной воды, утилизация тепла для ее подогрева перед подачей в испаритель обеспечивают низкие эксплуатационные расходы.

В качестве недостатков отмечаются следующие:

- увеличение удельного расхода топлива;

- увеличение дымности выпуска;

- снижение температуры ОГ (при соотношении в цилиндре //^/топливо = 3 температура снижается на 30%) поэтому их энергии недостаточно для работы утилизационного котла;

- высокая стоимость системы;

- большие габариты и масса системы.

Несмотря на отмеченные недостатки системы УНВ, по- видимому, будут развиваться, так как обладают большим потенциалом по снижению выброса оксидов азота.

Вторым направлением в группе первичных методов снижения выбросов NOx является рециркуляция ОГ (EGR). Суть этого метода заключается в том, что часть отработавших газов из выпускного коллектора подается в продувочный ресивер. Предварительно ОГ пропускаются через распыленную воду в специальном устройстве, где охлаждаются, очищаются от сажи, частиц и оксидов серы. После очистки ОГ электроприводным центробежным компрессором подаются в продувочный ресивер.

Снижение NOx методом рециркуляции обусловлено наличием в ОГ углекислого газа с высокой теплоемкостью (больше, чем у водяного пара), что снижает температуру в камере сгорания. Кроме того, ОГ замещают воздух в свежем заряде, поэтому уменьшается концентрация кислорода в зоне горения и меньше образуется NOx. Из-за уменьшения содержания кислорода в заряде доля газов не может превышать 15% (будет неполное сгорание топлива).

Эксперименты показали, что при степени рециркуляции ОГ 15% снижение образования NOx составляет 40-50%. Метод рециркуляции ОГ находится в стадии проектной разработки. Рассматривается вариант его комбинации с методом увлажнения надувочного воздуха.

Вторичные методы. Селективное каталитическое восстановление NOx.

Технология селективного каталитического восстановления (Selective Catalytic Reduction - SCR) NOx аммиаком внедрена Датской фирмой «Haldor Topsoe» на нескольких паромах, эксплуатируемых в Балтийском море и используется в составе не менее чем 20 дизельных теплоэлектростанций в основном в Скандинавских странах.

SCR-процесс ведется в присутствии титан-ванадиевых катализаторов при температуре 330-420°С по реакциям:

4NO + 4NH3 + <92-> 4N2 + 6Н20 2N02 + 4NH3 + 02^> 3N2 + 6Н20

Обе реакции протекают независимо друг от друга, кроме того, оксиды азота и аммиак в присутствии катализатора реагируют между собой.

NO + N02 + 2NH3 ->2N2 + 3H20

Одной из существенных проблем при использовании этой технологии является опасность газообразного аммиака. Однако эта проблема успешно решается заменой газообразного аммиака на водный раствор мочевины, к хранению которого не предъявляется каких-либо специальных требований. В зоне реакции аммиак образуется при разложении водного раствора мочевины по формуле:

CO(NH2 )2 + Н20 -> 2 NH3 + С02

На рисунке 14.6 приведена система SCR фирмы «Вяртсиля» с компактным реактором, установленным перед утилизационным котлом.

В рассматриваемой технологии имеются две принципиальные позиции, определяющие эффективность процесса в целом. Это состав и технология приготовления катализатора, а также система дозировки аммиака обеспечивающая стехиометриче- ское соотношение реагентов на всех режимах работы дизеля. Большая стоимость системы и значительные эксплуатационные расходы оправданы высокой степенью очистки ОГ от NOx.

Сравнительная оценка эффективности рассмотренных методов снижения эмиссии оксидов азота иллюстрируется рисунком 14.7. Вполне очевидно, что в связи с планируемым поэтапным ужесточением норм по выбросу NOx SCR технология является наиболее перспективной.

Сравнительная оценка эффективности рассмотренных методов снижения эмиссии оксидов азота иллюстрируется рисунком 14.7. Вполне очевидно, что в связи с планируемым поэтапным ужесточением норм по выбросу NOx SCR технология является наиболее перспективной.

Десульфатация отработавших газов.

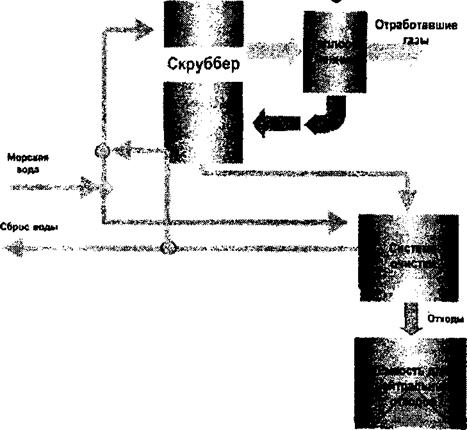

Как было отмечено ранее, для уменьшения выбросов оксидов серы до величин менее 6,0 г/(кВт ч) допускается использование технических систем очистки. Самым простым способом удаления SOx из ОГ является метод скруббирования с использованием морской воды. Схема системы очистки приведена на рис. 15.8. Процесс абсорбции оксидов серы происходит в скруббере, который одновременно работает как глушитель. В скруббере происходит процесс тепломассообмена между ОГ и морской водой которая распыливается в протовоток газам. Оксиды серы и взвешенные частицы поглощаются морской водой. После скруббера вода поступает в систему очистки и нейтрализации, в которой последовательно проходит через два гидроциклона и сепаратор шлама. В предварительном гидроциклоне удаляется сажа; во втором - менее плотные частицы (в виде нефтесодержащих отходов).

Отработавшие

ГАЗЫ

|

Отходы из гидроциклона поступают в сепаратор, в котором происходит процесс их коагуляции. В скруббере происходит подпитка части морской воды. Примерно 20% циркулирующей воды сбрасывается за борт, а остальная часть отдает теплоту отработавших газов в пластинчатом теплообменнике и после охлаждения возвращается в систему скруббера и циркуляции. Вода, сбрасываемая за борт, пополняется от питательного насоса через автоматический вентиль. В теплообменнике охлаждающая морская вода поглощает теплоту ОГ и после смешивания с водой системы циркуляции сбрасывается за борт. В результате смешивания окисленной воды из скруббера и свежей морской воды происходит нейтрализация сульфатов углекислым кальцием, находящимся в морской воде, в результате чего получается сульфат кальция (гипс) и двуокись углерода. Окончание процесса нейтрализации происходит на расстоянии нескольких метров от места сброса.

Технические решения с использованием скрубберов на морских судах проходят стадию испытаний. Результаты исследований по безопасности этого метода для окружающей среды и правила эксплуатации систем очистки должны быть впоследствии приняты соответствующими международными организациями.

Условные обозначения

Ni, Ne -индикаторная и эффективная мощности кВт

Ммех ~ мощность механических потерь

п - частота вращения / число оборотов 1/мин (1/сек)

Мкр - крутящий момент двигателя МН.м

Р0, Т0 -давление и температура окруж. среды Н/м2, МПа

Рг, Pjf Р - силы давления газов в цилиндре, инерции

^ j

движущихся масс и суммарная Н/м , МПа, °С

Рк, Тк -давление и температура воздуха за компрессором “

кк - степень повышения давления воздуха в ГТК -

PS,TS -давление и температура воздуха в ресивере “

£ - степень сжатия -

РС1Л Тс - давление и температура в конце сжатия “

Р2и Tz - максимальные значения давлений и температур в

цилиндре “

77 - температура газов перед газовой турбиной °С

Т и Z - тангенциальная и радиальная силы в КШМ Н

G4n ge - часовой и удельный расходы топлива кг, кг/кВт.ч

Ge -заряд воздуха в цилиндре кг

Uо -теоретически необходимое количество воздуха для

сгорания 1 кг топлива кг

а - коэффициент избытка воздуха кг/кг

&сум - суммарный коэффициент избытка воздуха -

(ра - коэффициент избытка продувочного воздуха -

g4 - цикловая подача топлива г

<роп !<Рнп, (рп - углы опережения и продолжительности подачи топлива

ha - активный ход плунжера ТНВД град

л

о - напряжение Н/м кг/м

г\е — индикаторный и эффективный кпд двигателя -

rjKnrjm - кпд компрессора и турбины -

Q„p - теплота сгорания топлива кДж/град

Переводные множители для используемых в книге единиц измерения

1 об/мин - 1/60 1/сек (1 гц 9,807 дж) 1 г/см3 - 1000 кг/fo3

1 кг/час - 278Л О'6 кг/сек 1 ккал - 4,19 кдж

1 кг-9,807 Н 1 л.с. - 0,736 кВт

1 кг.м - 9,807 Н.м 1 сСт - мм 2/сек 1 Ра - 1 Н/ м2 1 ккал /( кг. град) - 4,187 дж /(кг. Град)

1 Ра= 10‘3кРа = 10"6мРа 1 кВт.час - 3,6 Мдж

1 ат (1 кг/см2) - 0,1 МН/м2 98070 Ра 0,98 бар 1 бар - 0,1 МН/м2

[1] См. также учебник том 1.

[2] В последние годы увеличение максимального давления впрыска до 120-150 МПа стало применяться и в малооборотных 2-х тактных двигателях.

[3] Следует заметить, что прямой зависимости роста нагароотложений с содержанием кокса и асфальтенов нет, так как степень нагарообразования зависит еще и от индивидуальных особенностей двигателя, режимов его работы, техн. состояния и пр.

[4] Этот класс масел соответствует отечественным маслам группы Д.

Дата добавления: 2016-05-16; просмотров: 579;