ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 26 страница

Нельзя не учитывать и того, что по мере распространения масла по поверхности цилиндра оно, вступая в реакцию с сконденсировавшейся на ней серной кислотой, на своем пути теряет часть щелочности. Поэтому в удаленных зонах может ощущаться как недостаток масла, так и недостаточный резерв оставшихся в нем щелочных соединений, что приводит к усилению коррозионного износа в отмеченных зонах. Избежать повышенных износов можно как увеличением подачи масла, так и использованием масла с большим резервом щелочности.

12.2.3, Подача масла на смазку цилиндров, дозировка подачи, расход масел

Для создания и поддержания масляной пленки на поверхности цилиндра, необходимой для снижения трения и износа ЦПГ, подача масла осуществляется либо принудительно лубрикаторами (крейцкопфные двигатели), либо разбрызгиванием масла, вытекающего из подшипников вращающегося кривошипного механизма (тронковые двигатели). Необходимым условием сохранения масляной пленки является требование, чтобы количество возмещаемого масла Gm покрывало его расход Gmp = Gncn + GKc + Gk обусловленный:

- испарением и сгоранием GMCn - забрасыванием масла поршневыми кольцами в камеру сгорания GKC (это масло частично сгорает, переходит в нагары, уносится с выхлопными газами);

— сбросом частично окислившегося масла в картер GK (тронковые двигатели) или в подпоршневые полости и в выпускные окна, где оно откладывается в виде нагара.

Если подача масла на стенки цилиндра недостаточна (GM < Gmp), то поддержание масляной пленки необходимой толщины становится невозможным, режим трения из жидкостного может перейти в граничный или режим сухого трения.

Величина подачи масла на стенки цилиндров (дозировка подачи) задается величиной удельного расхода, представляющего собой отношение часового расхода масла GM к мощности двигателя

Gm

gM ~ г/кВт, ч

Ne

Двигателестроительные фирмы, основываясь на опыте эксплуатации, особенностях конструкции, площади смазываемых поверхностей и уровне форсировки рабочего процесса, рекомендуют придерживаться следующих норм:

Расход цилиндровых масел в крейпкопфных двигателях Двигатели с относительно невысокой форсировкой B&W VTBF - 0,54-0,8 г/кВт.ч Sulzer RD - 0,8 г/кВт.ч MAN КZ - 1,0-1,4 г/кВт.ч

Современные высокофорсированные длинноходные двигатели MAN- B&W, RTA - 1,0-1,2 г/кВт.ч

Расход циркуляционного (системного) масла В крейцкопфных двигателях - 0,11 4-0,14 г/кВт.ч В тронковых двигателях - 1,4 -г 2,5 г/кВт.ч

Наличие существенно большего расхода масла у тронковых двигателей объясняется следующими обстоятельствами. В тронковых двигателях циркуляционное масло используется не только для смазки элементов группы движения, но и для смазки цилиндров. Количество забрасываемого на них масла практически нерегулируемо и функции регулятора количества остающегося на стенках масла выполняют маслосъемные кольца, эффективность работы которых находится в прямой зависимости от их износа. В норму расхода системных масел включены и потери масла на долив, составляющие в тронковых двигателях значительную величину. По мере истощения присадок системное масло тронковых машин приходится периодически заменять и этот расход нужно приплюсовывать к суммарным расходам.

При сопоставлении расходов масла крейцкопфных и тронковых двигателей нужно также учитывать и такое важное обстоятельство, как отсутствие необходимости в смене циркуляционных масел в крейцкопфных двигателях. Находящееся в них системное масло при должной организации контроля и очистки может работать практически неограниченное время. Расход цилиндрового масла в этих двигателях контролируем и может при необходимости быть изменен в желаемых пределах путем регулировки подачи лубрикаторов.

Рекомендуемые фирмами значения подач цилиндрового масла следует использовать в качестве отправной базы. В зависимости от условий эксплуатации, нагрузки и частоты вращения, сорта используемого топлива и масла можно уходить как в сторону ее уменьшения, так и увеличения. Решение должно приниматься на основе опыта и периодически проводимой оценки состояния ЦПГ путем осмотра через продувочные окна или смотровые лючки поверхностей цилиндра, поршня и поршневых колец.

Следует также учитывать, что ОЩЧ масла и дозировка подачи взаимозависимы. В тех случаях, когда щелочность масла недостаточна и превалирует коррозионный износ цилиндров, недостаток щелочности может быть компенсирован увеличением подачи, но — до определенных пределов, так как излишне высокая подача приводит к интенсивному росту нагара на головках поршней. При наличии большого резерва щелочности масла подача может уменьшаться, но и здесь нужно учитывать, что с определенного момента недостаток масла на зеркале цилиндра может спровоцировать развитие абразивного износа.

Индикатором наличия абразивного износа служит содержание железа в стоках масла из подпоршневых полостей, наличие которого устанавливается путем оценки магнитной проводимости пробы масла, либо спектральным анализом.

Индикатором наличия коррозионного износа служит величина остаточной щелочности стоков масла из подпоршневых полостей. Щелочность используемого масла считается достаточной, если его остаточная щелочность находится на уровне 10-15 мг КОН/г масла.

В целях уменьшения износов ЦПГ при пусках и на маневренных режимах рекомендуется прибегать к увеличению пода- ни лубрикаторов на 50%. Увеличение подачи рекомендуется также при появлении в цилиндрах признаков повышенных изно- сов, задиров и пр.

Чрезмерно высокие подачи приводят к замасливанию цилиндра, увеличению нагароотложений на поршне, в зоне колец, на выхлопных окнах и сбросу большого количества масла в подпоршневые полости, что в свою очередь нередко приводит к возгоранию масла в них. Также увеличивается заброс несгоревшего масла в турбокомпрессоры, приводящий к загрязнению проточной части турбин и снижению давлений наддува. Нужно также не забывать, что двигатель будет работать с неоправданно большим расходом масла. Поэтому обычно фирмы рекомендуют с переходом на режимы пониженных оборотов уменьшать удельный расход пропорционально уменьшению среднего эффективного давления Ре.

В тронковых двигателях «замасливание» цилиндров и вытекающие отсюда вышеперечисленные последствия происходят вследствие износа маслосъемных колец, износа (овализации) цилиндров, износа поршней и, в первую очередь, износа кепов поршневых колец и самих компрессионных колец.

Виды и причины износа цилиндро-поршневой группы двигателей изложены в 1-ом томе учебника.

12.2.4. Обкатка цилиндро-поршневой группы

Обкатка цилиндро-поршневой группы двигателей включает три стадии.

Первая стадия, в ее задачи входит:

- достигнуть достаточно эффективного уплотнения цилиндра поршневыми кольцами;

- устранить точечный или локальный контакт колец с цилиндром, обеспечить им возможность выдерживать высокие нагрузки со стороны газов без риска их поломки;

- достигнуть условий, при которых на большей части хода поршня будет сохраняться режим жидкостной смазки без риска возникновения задиров.

Опыт показывает, что в новых двигателях достаточно эффективное уплотнение цилиндров достигается в течение 20 часов - это нормальная продолжительность первой стадии приработки на стенде завода.

Вторая стадия обкатки состоит в достижении бочкообразной формы рабочей поверхности колец. Верхний участок кривизны помогает формированию масляного клина на поверхности цилиндра при движении поршня вверх, а нижний - формированию клина при движении вниз. На участке наибольшего радиуса кривизны происходит наибольшее сжатие масляной пленки. Подобная бочкообразная форма рабочей поверхности кольца приобретается в процессе ее истирания, так как кольцо при движении вверх и вниз приобретает угловые смещения в канавке и износу подвергаются то верхняя, то нижняя кромки.

Третья стадия обкатки заключается в создании микрорельефа поверхности цилиндра, при котором достигается гладкая и одновременно шероховатая поверхность цилиндра, способствующая удержанию масла на ней. Достигается это созданием при обкатке условий, провоцирующих коррозионный, но контролируемый во времени износ.

Следует отметить, что приобретение кольцами бочкообразной формы происходит быстрее, чем придание поверхности цилиндра необходимой микроструктуры. Поэтому продолжительность третьей стадии может оказаться значительно большей.

В целях увеличения скорости обкатки и сокращения ее продолжительности прибегают к использованию в двигателе сернистого топлива и низкощелочного масла (ОЩЧ = 5-15 мг КОН/г.). На протяжении всей обкатки рекомендуется поддерживать увеличенную подачу масла лубрикаторами и переходить на нормальную подачу лишь после завершения всех трех этапов обкатки.

Вторая и третья ступени обкатки, естественно, не укладываются в период заводской обкатки и продолжаются после сдачи судна в эксплуатацию. Исходя из экономических соображений после сдачи судна в эксплуатацию допускается использование тяжелых сернистых топлив (S = 2-2,5%) и соответственно высоко-щелочных масел, что, конечно, сказывается на снижении скорости изнашивания и увеличении времени обкатки.

Фирма «МАН-Бурмейстер и Вайн» применительно к двигателям последних моделей считает, что обкатка завершается лишь по прошествии 1000-1500 часов работы. Однако и тогда не исключается необходимость периодического контроля состояния рабочих поверхностей поршневых колец и цилиндров (по прибытии в порт) и, лишь после достижения ими заданной формы и состояния поверхностей (без следов заполировывания и наличие на них масла), можно принимать окончательное решение о завершении обкатки. Только тогда можно переходить с увеличенной подачи масла на смазку цилиндров на рекомендованную фирмой для нормальной эксплуатации.

Ряд фирм, производителей колец, оставляет на их рабочей поверхности следы токарной обработки. Это существенно облегчает решение задачи оценки конца обкатки. Исчезновение следов обработки как по высоте кольца, так и по его окружности принимается за признак конца обкатки.

Перечисленные выше рекомендации могут быть распространены и на режимы обкатки после замены поршневых колец или втулок цилиндров. В последних случаях рекомендуется переходить на использование мало-щелочного масла (ВР рекомендует для этой цели использовать масло CL155, имеющее щелочность 15 мг КОН) и увеличенную его подачу при одновременном снижении нагрузки (надо лишь в тех цилиндрах, в которых эта замена осуществлена). Продолжительность работы на этом масле фирмой ВР рекомендуется 24-48 часов. При этом полезно снизить температурный режим в системе охлаждения. Это поможет спровоцировать конденсацию серной кислоты и, тем самым, ускорить создание пористой структуры рабочей поверхности цилиндра. Снижения скорости износа можно также достичь при вводе в топливо специальной присадки - ВР «Running-in Compound», которая при сгорании образует мелкий абразив, увеличивающий скорость изнашивания ЦПГ.

Снижения подачи масла на смазку цилиндра с целью ускорения обкатки следует категорически избегать, так как это может привести к утонению и разрушению слоя масла, и появлению на отдельных участках задиров.

§ 12.3. Смазка деталей движения, циркуляционная система смазки

12.3.1. Циркуляционная система смазки

Системы смазки судовых дизелей подразделяются на системы с «сухим» или «мокрым» картером. Система с мокрым картером применяется в двигателях относительно небольшой мощности и для нее характерно хранение всего масла в картере, вместимость которого ограничена и это отрицательно отражается на скорости старения масла и сроках его замены (250-500 часов). Системы с сухим картером имеют все мощные мало- и среднеоборотные двигатели, используемые на судах в качестве главных. Наибольшей удельной вместимостью (2-3 л/кВт) обладают системы малооборотных двигателей, в которых масло используется и для охлаждения поршней. При водяном охлаждении удельная емкость систем меньше и лежит в пределах 1,2-

1,8 л масла/кВт мощности. Кратность циркуляции масла, представляющая собой отношение подачи масляного циркуляционного насоса к емкости системы, в системах малооборотных двигателей равна 4-8. Это означает, что все масло за один час работы проходит через двигатель 4-8 раз.

Большим объемом масла, малой кратностью его циркуляции и исключением попадания в картер отработавшего в цилиндрах масла, а с ним и продуктов окисления и серной кислоты, объясняется наличие у крейцкопфных двигателей исключительно высокого срока службы системного масла, исчисляемого десятками тысяч часов. Практически в течение всего срока службы двигателя масло ни разу не меняется - при условии, что обеспечивается эффективная его очистка от загрязняющих примесей и воды.

В мощных среднеоборотных двигателях вместимость систем смазки ниже и находится в пределах 0,8-1,5 л/кВт. Соответственно больше и кратность циркуляции - (15-н20). В последние годы отмечается тенденция сокращения заряда масла в двигателе до 0,35 л/кВт, это означает, что весь заряд проходит через двигатель 1,5-2 раза в минуту. Если еще учесть, что расход масла на угар в некоторых двигателях удалось существенно сокра-

тить - до 0,2 г/кВт ч, а это означает, что доливки масла в систему смазки оказываются небольшими, то истощение масла будет происходить достаточно быстро и потребуется его частая замена. В этой связи нужно учитывать, что в тронковых двигателях масло помимо всего прочего загрязняется стоками масла из цилиндров, несущими в себе продукты его деградации, продукты неполного сгорания топлива в виде сажи и кокса, сильные кислоты (H2S04). Все это предопределяет значительно меньшую продолжительность работы масел и требует более тщательного контроля их состояния.

|

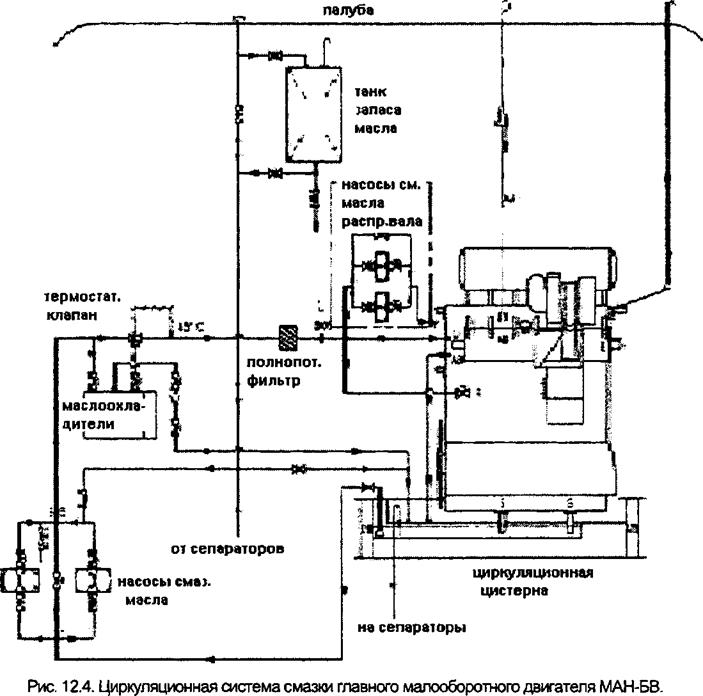

В циркуляционной системе смазывания малооборотного дизеля (рис. 12.4) масло из циркуляционной цистерны, отделенной от днищевого набора и в торцах коффердамом, через приемную сетку забирается автономным масляным насосом. От насоса масло поступает к термостатическому клапану и маслоохладителю или минуя его к фильтру (насос, фильтр и маслоохладитель обязательно резервируют). От фильтров масло поступает в дизель, где распределяется на смазывание и охлаждение внутренней системой смазывания. Из дизеля масло стекает в расположенную под ним сточную циркуляционную цистерну, обычно резервируемую. Кроме сточно-циркуляционных цистерн, для восполнения потерь масла в дизеле предусмотрены цистерны

1-

вспом. двигатель

вспом. двигатель

2- масл. поддон

3- масл. насос с приводом от двигателя

4- насос прокачки масла перед псуком, эл. пр. 5терморегул. клапан

6- маслоохладитель на двиг.

7- автомат, масл. фильтр

8- иедикатор гагряж. фильтра

9- капельница

10-

циркуляционная цистерна масла 11>насос сепаратора

циркуляционная цистерна масла 11>насос сепаратора

12- маслоперекачивающий насос

13- подогреватель масла

14- сепаратор масла

15- фильтр-иедикатор за сепаратором

16- дросселир. диск

17- цистерна чистою масла

18- труба перелива

19- спуск масла ш автомат, фильтра

20- кран для отборе пробы масла.

лз

запаса свежего масла, для хранения и сепарации отработавшего масла - цистерна грязного масла 6. Имеются так же цистерны цилиндрового масла и масла для ГТК. Сепараторы масла 7, обеспечивающие более тонкую очистку, включены байпасно. Масло на сепарацию забирается навешенным на сепаратор насосом из циркуляционной цистерны или из цистерны грязного масла, куда оно может подаваться главным масляным насосом. Этим же насосом можно подавать грязное масло на палубу (сдавать на берег). Просепарированное масло вторым навешенным насосом возвращается в циркуляционную цистерну.

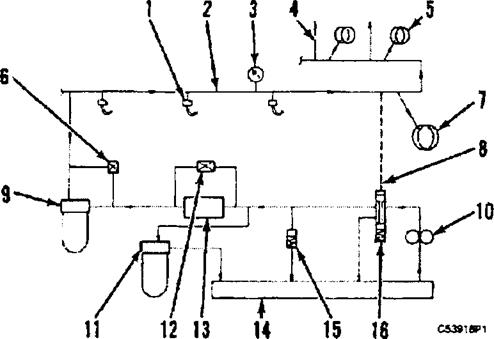

Рис. 12.6. Система смазки высокооборотного двигателя

Рис. 12.6. Система смазки высокооборотного двигателя

|

123.2. Очистка масел

Для сохранения качественных показателей системного (циркуляционного) масла на протяжении всей его службы совершенно необходима его эффективная очистка с использованием сепараторов и фильтров.

Сепарирование

Согласно рекомендациям большинства специалистов центробежный сепаратор должен работать в режиме пурификации, байпасно с основным контуром подачи масла в двигатель, забирая его из сточной циркуляционной цистерны 10 и возвращая обратно в эту цистерну (см. рис. 12.5). В различных источниках можно встретить разные рекомендации по выбору производительности сепаратора при сепарации масел. Здесь уместно помнить, что с уменьшением производительности увеличивается время пребывания масла в барабане сепаратора, а значит, увеличивается и время воздействия на загрязняющие примеси центробежных сил, вырывающих их из потока масла. Кроме того, уменьшается скорость потока масла между тарелками барабана,

а, следовательно, уменьшается сила, увлекающая их с потоком на выход. Следовательно, при малых производительностях центробежной силе легче вырвать частицу из потока и отбросить к верхней плоскости тарелки, а оттуда - в грязевое пространство барабана. Отсюда следует вывод - чем меньше поток масла в сепараторе (меньше его производительность)у тем выше эффективность сепарации, полнее очистка. Но в то же время, количество пропускаемого через сепаратор масла уменьшается. И это нужно также учитывать при выборе его производительности. Оптимальным будет такой режим, при котором количество поступающих из двигателя нерастворимых в масле частиц (сажа, карбоны, карбоиды и пр.) будет равно или несколько меньше количества удаляемых частиц.

Согласно рекомендациям ведущих фирм для достижения наиболее полной очистки все масло, находящееся в системе малооборотного двигателя, должно пропускаться через сепаратор три раза в день при производительности сепаратора не выше 40% от паспортной. Циркуляционное масло тронковых двигателей работает в более тяжелых условиях и подвергается более интенсивной деградации, поэтому требуется и более интенсивная его очистка. Так, фирма МАН для этого класса двигателей рекомендует осуществлять пятикратную сепарацию на производительности 20%.

Отделение в сепараторе твердых и нерастворимых в масле частиц и воды происходит на основе разницы центробежных сил, приложенных к этим частицам и к маслу. Это различие будет тем выше, чем больше разница их плотностей. Эта разница увеличивается с повышением температуры масла, так как его плотность при этом снижается в большей степени, чем плотность загрязняющих примесей.

Отделение частиц также облегчается при снижении вязкости масла, а это также достигается с повышением температуры. Поэтому для улучшения эффективности сепарации масло необходимо подогревать до возможно более высокой температуры (80-85°С), при которой находящаяся в сепараторе вода еще не кипит. Желательно, чтобы этот диапазон температур выдерживался в пределах ±20%.

Предупреждение! Все масла со щелочными присадками при сепарации не должны подвергаться промывке водой.

Наряду с байпасной сепарацией возможна также единовременно осуществляемая сепарация всего количества находящегося в системе масла путем предварительной его перекачки из сточной циркуляционной цистерны в цистерну, называемую цистерной грязного масла или renovating tank. Из нее масло забирается на сепаратор и возвращается в заблаговременно очищенную сточную цистерну. Естественно, что эта операция может быть произведена в период стоянки в порту. К ней обычно прибегают при значительном обводнении масла, либо при невозможности удержать уровень загрязнений на необходимой величине, если ограничиваться только байпасной работой сепараторов.

При пурификации осуществляется очистка масла не только от загрязняющих примесей, но и от воды. Сепаратор- пурификатор снабжается гравитационным диском.

В общем случае - эффективность работы сепараторов достигается:

- подбором гравитационного диска.

- выбором временных интервалов между очистками сепаратора.

- назначением температуры подогрева сепарируемого масла.

- установкой оптимальной производительности сепаратора.

Фильтрация

В системах смазки дизелей важное место занимает очистка масел от вредных примесей с использованием фильтров, включаемых в основной контур полнопоточной фильтрации, когда весь поток поступающего в двигатель масла в обязательном порядке проходит через фильтр и лишь небольшая часть циркулирующего в системе масла ( 1%) подвергается дополнительной очистке в центробежном сепараторе с целью поддержания загрязняющих масло составляющих на допустимом уровне.

Фильтрующий комплекс состоит из одного главного или нескольких параллельно включенных фильтров. Часто к главному фильтру, обычно оборудованному автоматической очисткой, в качестве резервного байпасно подключается более простой и дешевый фильтр с ручной очисткой. В систему фильтрации масла двигателей, работающих на тяжелых топливах, последовательно с главным фильтром и за ним устанавливаются фильтры - индикаторы, задача которых задерживать опасные частицы, прорывающиеся через главный фильтр при повреждении его фильтрующих сеток, и сигнализировать об этом по мере своего загрязнения.

Размер частиц, не пропускаемых фильтром (тонкость фильтрации), зависит от проходного сечения фильтрующей сетки. Все частицы, имеющие сферическую форму и размеры, укладывающиеся в величину проходного сечения фильтрующего элемента, фильтром будут пропущены, а все частицы больших размеров - задержаны.

В действительности форма частиц может быть самой различной и в зависимости от того, как находящаяся в потоке масла частица подойдет к фильтрующей сетке - своей узкой или широкой частью, она либо застрянет, либо будет фильтром пропущена. Этим объясняется, что на практике фильтр задерживает не только те частицы, размеры которых превышают проходное сечение фильтрующей сетки, но и более мелкие. Так в ходе исследований установлено, что при использовании фильтрующей сетки с сечением 35 mm 85-90% частиц размером более 20 mm остаются на сетке и через фильтр не проходят. Этот результат объясняется тем, что на практике лишь небольшая часть частиц

примесей имеют сферическую форму, а форма большинства иррегулярна и поэтому застревают при прохождении фильтрующего полотна.

|

| Жидкость I |

| Поверхностное фильтрование |

I

* J J •>-------------- •»

//1 1//\ *]'

<л </А\/л

<л </А\/л

Фильтрующая

Фильтрующая

ШШ& "яа

( / Л >/! 1.* уу-------------------------- V А. » 4

Рис. 12.7. Принципы объемного и поверхностного фильтрования

На практике используются два основных метода фильтрации:

- поверхностная, когда загрязняющие частицы задерживаются на поверхности фильтрующего элемента (рис. 12.7);

- объемная, когда частицы удерживаются внутри, в каналах, фильтрующего элемента. Последний вариант, обеспечивая более тонкую фильтрацию, в то же время обладает существенным недостатком - по мере загрязнения объемного фильтра, его сопротивление увеличивается, и фильтрующий элемент необходимо менять на новый. Фильтры поверхностного типа позволяют применять автоматически осуществляемую самоочистку с использованием противотока. Это обстоятельство позволяет существенно снизить затраты времени и средств на эксплуатацию фильтров и объясняет их преимущественное применение на судах, особенно в дизельных установках, работающих на тяжелых топливах.

Примером широко применяемого на судах масляного фильтра с автоматической очисткой является фильтр фирмы

«Boll & Kirch». Фильтр состоит из сетчатых фильтрующих колонок, каждая из которых поочередно подвергается промывке методом противотока, распределение потоков на промывку или очистку масла осуществляется расположенным в центре корпуса распределителем, вращаемым находящимся наверху гидромотором. Грязное масло спускается из фильтра в отдельный танк или возвращается в циркуляционную цистерну. Преимущество фильтра состоит в том, что он непрерывно находится в работе и не нуждается в замене фильтрующих элементов, перепад давления масла на фильтре практически остается неизменным.

Более совершенная конструкция фильтра разработана фирмой «Альфа Лаваль», в котором непосредственно фильтр дополнен центрифугой, в которой грязное масло после промывки сеток фильтра направляется в центрифугу (см. рис. 11.14).

12.3.3. Гравитационная система смазки турбокомпрессоров

Масло, используемое для смазывания ГТК, хранится в цистерне запаса, откуда самотеком поступает в сточную цистерну и затем насосом через фильтр грубой очистки и холодильник с терморегулирующим клапаном подается в напорную цистерну. Во избежание переполнения она снабжена переливной трубой. Из напорной цистерны через фильтр масло поступает на смазывание газотурбокомпрессора, откуда сливается в сточную цистерну. Система смазывания редукторных передач аналогична.

При эксплуатации системы смазки ГТК нужно следить за уровнем масла в напорной и циркуляционной цистернах. Его падение может свидетельствовать о нарушении работы лабиринтовых уплотнений ГТК или наличии протечек в системе. Нужно также контролировать масло на содержание воды. Ее появление является признаком течи корпуса ГТК или холодильника, что в итоге может привести к выходу из строя подшипников, повреждениям ротора и пр.

ВНИМАНИЕ! Следует особо предупредить об опасности смешивания турбинных, а также гидравлических масел с моторными маслами, так как подмешивание даже небольших количеств последних резко снижает деэмульгирующую способность масел в отношении воды, а также ухудшает их проти- вопенные свойства.

12.3.4. Контроль за циркуляционной системой смазки

Работу системы контролируют по показаниям контрольноизмерительных приборов. В первую очередь необходимо следить за давлением в системе: если оно, опускаясь, подходит к опасному пределу, необходимо немедленно снизить нагрузку и частоту вращения до малого хода, получить, разрешение и остановить дизель.

Перегрев подшипников контролируют по температуре кар- терных лючков, а после вскрытия картера проверяют находящееся в нем масло, а также масляный фильтр на возможное наличие блесток белого металла подшипникового сплава.

Важно также следить за температурой масла на входе в дизель и выходе из него. У крейцкопфных дизелей температура на выходе обычно поддерживается на уровне 60-65°С, в форсированных СОД она составляет 75-78°С. В высокооборотных двигателях допускается до 110°.

Особое внимание нужно обращать на температуру и характер струи масла, вытекающего из поршней. Если при выходе из поршня (или нескольких поршней) струя масла уменьшается и температура растет, это может привести к перегреву поршня и отложению на нем асфальтосмолистых продуктов, препятствующих теплоотводу. В этом случае необходимо снизить нагрузку цилиндра и по прибытию в порт очистить внутренние полости головки поршня. Важными показателями являются также перепады давления на фильтрах и температуры в маслоохладителях. При попадании воды в циркуляционное масло обычно на смотровых стеклах (двигатели МАН-Б&В) появляется роса, масло приобретает молочный вид.

12.3.5 Изменение свойств масел в процессе их работы

К числу наиболее важных свойств системных масел относятся:

- их способность обеспечивать жидкостный режим смазки в подшипниках (масляный клин), - обеспечивать эффективную смазку крейцкопфных подшипников в условиях высоких удельных давлений;

- обладать высокой термической стабильностью (охлаждение поршней).

- способность противостоять процессам окисления в условиях повышенных температур под воздействием кислорода воздуха и проникающих в картер агрессивных соединений из цилиндров через сальники штоков;

- обеспечивать сохранение картера чистым и минимума отложений в нем;

- обладать хорошей противокоррозионной способностью и хорошо противостоять действию воды (присадки не должны выпадать в осадок, а масло эффективно очищаться от воды в сепараторах (водоотделение)).

Уровень щелочности циркуляционных (системных) масел крейцкопфных двигателей невысокий и составляет 3-6 мг КОН/г масла.

Дата добавления: 2016-05-16; просмотров: 1598;