ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 28 страница

- цинковыми гальванопокрытиями в системе охлаждающей воды.

Опыт показал, что цинковые гальванопокрытия в системе пресной охлаждающей воды часто оказываются весьма подверженными коррозии, результатом чего бывает интенсивное шламообразова- ние, даже если система охлаждения правильно ингибирована. Кроме того, первоначальное удаление накипи кислотой в значительной мере разрушает гальванопокрытие. Поэтому не советуется использовать оцинкованные трубопроводы в охлаждающей системе пресной воды.

Еженедельно отбирайте пробу воды из системы при работе. Пробу отбирайте из системы циркуляции, т.е. не из расширительного бака или труб, ведущих к баку. Проверяйте состояние охлаждающей воды. Набор приборов обычно можно получить от поставщика ингибитора.

Проверьте:

- концентрацию ингибитора. Концентрация ингибитора не должна падать ниже величины, рекомендованной поставщиком, т.к. это может повысить риск коррозии.

Когда поставщик оговаривает диапазон концентрации, рекомендуется поддерживать концентрацию на верхнем уровне.

- величину pH. Должна быть в пределах 8,5-10 при 20°С. Уменьшение величины pH (и увеличение содержания сульфата, если замеряется) может свидетельствовать о загрязнении выпускными газами (протечки). Величину pH можно повысить добавлением ингибитора, однако если необходимо значительное его количество, рекомендуется заменить воду.

- содержание хлоридов. Не должно превышать 50 ррт (мг/литр). В исключительных случаях может быть приемлемым максимум 100 ррт, однако следует придерживаться величины верхнего предела, оговоренного поставщиком ингибитора.

Увеличение содержания хлористых солей может указывать на попадание забортной воды.

Проследите и устраните протечки при первой возможности.

Ежеквартально отбирайте пробу воды из системы при работе двигателя.

Еженедельно отсылайте пробу для лабораторного анализа, в частности, для проверки содержания: ингибитора, сульфата, железа, общей солености.

Ежегодно опорожните, промойте и вновь заполните систему охлаждающей воды.

Введите ингибитор.

Каждые четыре-пять лет и после длительного вывода из эксплуатации, основываясь на регулярных проверках, очистите систему охлаждающей воды от масляного шлама, ржавчины и известняка. Вновь заполните водой с ингибитором.

Потери воды. Возместите испарившуюся охлаждающую воду неингибированной водой. Возместите утечки воды ингибированной водой.

После переборки, например, отдельных цилиндров, добавьте новую порцию ингибитора непосредственно после окончания работ.

Проверяйте концентрацию ингибитора каждый раз, когда значительное количество охлаждающей воды заменяется или добавляется.

Общие рекомендации

Проводите очистку прежде, чем в первый раз вводить ингибитор в систему охлаждающей воды.

Это обеспечит равномерную защиту поверхностей ингибитором и улучшит теплопередачу.

В эксплуатации повторяйте очистку и ингибирование каждые 4-5 лет и после длительного вывода из эксплуатации. Очистка включает обезжиривание для удаления масляного шлама и удаление накипи для устранения ржавчины и известковых отложений.

Очищающие средства

Специальные готовые очищающие средства можно получить от фирм, специализирующихся на подготовке охлаждающей воды и от поставщиков ингибитора. См. таблицу. Эти фирмы

предлагают обработку, помощь и анализы охлаждающей воды. Указаниям фирм-поставщиков следует всегда строго следовать.

Очищающие средства не должны повреждать уплотнение, прокладки и т. п. Следует также удостовериться в том, что очищающие средства совместимы со всеми элементами системы охлаждения, чтобы исключить какие-либо неисправности. Очищающие средства не следует подмешивать непосредственно, их следует растворить в воде, а затем вводить в систему охлаждающей воды.

Для обезжиривания могут быть использованы эмульсии моющих средств в воде, а также легкощелочные чистящие средства.

Примечание: Готовые моющие средства, склонные к воспламенению, совершенно очевидно, не должны использоваться для этих целей.

§ 13.2. Системы охлаждения поршней

В главных судовых дизелях охлаждение поршней производится маслом (Зульцер) или водой (МАН) по замкнутому контуру.

В главных судовых дизелях охлаждение поршней производится маслом (Зульцер) или водой (МАН) по замкнутому контуру.

При использовании масла охлаждение поршней и циркуляционная смазка подшипников двигателя объединяются в одну систему с общими масляными насосом, фильтрами, маслоохладителями, цистернами. Для охлаждения и смазки применяется одинаковый сорт масла, выбираемый из условий обеспечения качественной смазки подшипников.

Охлаждение поршней каждого цилиндра контролируют по температуре и характеру потока масла, выходящего из поршней. Температура масла па выходе из поршней, во избежание его интенсивного окисления, не должна, даже при плавании в тропиках, превышать 55°С. По этой же причине не следует уменьшать количество прокачиваемого масла на режимах малого хода и останавливать насос раньше чем через 40 мин после остановки двигателя.

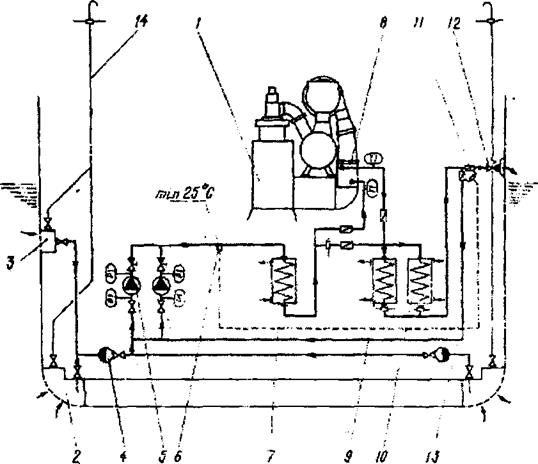

Рис. 13.4. Система охлаждения забортной воды (двигатель RTA):

1 - двигатель; 2 - донный кингстон; 3 - бортовой кингстон; 4 - фильтр;

5 - насос; 6 - темп, датчик; 7 - маслоохладитель; 8 - воздухоохладитель;

9 - маслоохладитель поршней; 10 - водоохладитель цилиндров;

11- термостат; 12 - отвод воды за борт; 13 - рециркуляция; 14 - возд. труба.

Рис. 13.4. Система охлаждения забортной воды (двигатель RTA):

1 - двигатель; 2 - донный кингстон; 3 - бортовой кингстон; 4 - фильтр;

5 - насос; 6 - темп, датчик; 7 - маслоохладитель; 8 - воздухоохладитель;

9 - маслоохладитель поршней; 10 - водоохладитель цилиндров;

11- термостат; 12 - отвод воды за борт; 13 - рециркуляция; 14 - возд. труба.

|

Охлаждение поршней водой производится совместно с охлаждением цилиндров или обособленно. В последнем случае система охлаждения поршней состоит из таких же элементов, что и система охлаждения двигателя пресной водой. Разделение систем объясняется различными температурными режимами при охлаждении цилиндров и поршней, возможностью попадания масла в воду охлаждения поршней и загрязнения поверхностей теплообмена цилиндров. Удельный расход воды на систему охлаждения поршня составляет 6-8 л/кВт-ч, давление воды 3—4 бара, температура воды на выходе из поршней 55-60°С, а температурный перепад 8-12°С. Подвод воды к поршню осуществляется только по телескопическим трубам. Шарнирные трубы не применяются из- за сложности уплотнения шарнирных соединений.

Опыт показывает, что и в современных телескопических системах не удается полностью устранить попадание масла в циркуляционную воду системы охлаждения поршня. Попадание воды в масло или масла в воду исключается при расположении телескопических устройств вне картера двигателя.

Условия отвода тепла и надежность работы телескопических или шарнирных труб зависят от гидродинамики движения жидкости в подвижных каналах системы.

Для большинства систем при частоте вращения двигателей свыше 70% номинальной в подвижных каналах или в полости головки поршня под воздействием инерционного напора, вызываемого ускорением поршня, создаются условия для разрыва потока. При перемене знака ускорения поршня и восстановлении сплошности возникает гидравлический удар, сопровождающийся резким повышением давления до 15-18 бар в подводящих трубах и до 1,5 бар в отводящих. Возникающие при этом вибрации труб расстраивают работу уплотнений и вызывают появление трещин в трубах и нарушение подвода охлаждающей жидкости к поршню.

§ 13.3. Система охлаждения забортной водой

Система забортной воды имеет те же теплообменники, что и система пресной воды, но в двигателях с наддувом дополняется воздухоохладителями.

Система охлаждения забортной водой (рис. 13.4) снабжается рабочим и резервным насосами и одним (иногда двумя) портовым насосом. В системе охлаждения забортной водой устанавливается один насос, а резервирование обеспечивается резервным насосом пресной воды. При этом должны быть предусмотрены меры, не допускающие смешивания забортной и пресной воды. В автоматизированных установках обязательно имеется отдельный резервный насос забортной воды.

По Правилам Российского Морского Регистра судоходства система должна иметь два кингстона, бортовой и донный, расположенные в машинном отделении и соединенные между собой. На судах чаще устанавливают три кингстона — два бортовых и донный. Кингстоны устанавливают непосредственно на кингстонных ящиках (коробках), закрытых со стороны воды предохранительными решетками от попадания посторонних предметов, способных перекрыть (уменьшить) приток воды в систему или заклинить кингстон в открытом положении. Кроме того, кингстонные коробки снабжены воздушными трубами и трубами для продувания сжатым воздухом и обогрева паром.

В отличие от воздушных труб танков и цистерн воздушная труба кингстонной коробки снабжается клапаном, назначение которого - перекрыть поступление воды в машинное отделение при повреждении воздушной трубы. В непосредственной близости от кингстона устанавливается приемный сетчатый фильтр для предохранения системы (насосы, охладители) от загрязнений, при этом должна предусматриваться возможность очистки фильтров без прекращения работы охлаждающих насосов. Эксплуатация кингстонных коробок и фильтров сводится к продуванию коробок и чистке фильтров, а также к обогреву коробок в ледовых условиях. В ледовых условиях следует внимательно следить за показаниями мановакуумметра, установленного на всасывающей магистрали насоса, и за выходом воды из воздушного краника на крышке фильтра. Увеличение вакуума и прекращение вытекания воды свидетельствует о засорении фильтра льдом. При обнаружении засорения фильтра следует перейти на другой кингстон и очистить фильтр ото льда, предварительно закрыв кингстон и клапан после фильтра. Особенно внимательно наблюдают за показаниями мановакуумметра и воздушного краника при плавании в ледяной шуге, мелком битом льду и при ходе в балласте.

На многих судах, предназначенных для плавания в ледовых условиях, система забортной воды соединяется с балластной через балластный или портовый насос забортной воды. Это обеспечивает охлаждение воды и масла путем перекачивания воды из носовых танков в кормовые и наоборот. Так как температура воды в танках при плавании во льду низкая, то производительность балластного и даже портового насоса охлаждения оказывается достаточной для охлаждения рабочих жидкостей, циркулирующих в системах охлаждения. Зная производительность насоса и емкость каждого танка, можно производить попеременную перекачку воды из танка в танк без остановки и без замера количества воды в танках.

На судах, предназначенных для плавания в ледовых условиях, иногда предусматривается рециркуляция забортной воды. Практика эксплуатации систем с рециркуляцией показывает, что лучший эффект достигается при соединении трубопровода отходящей забортной воды с кингстонной коробкой.

Глава 14

ЭКОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К СУДОВЫМ ДИЗЕЛЯМ

Начиная с 80-х годов прошлого века были развернуты научно-исследовательские и опытно-конструкторские работы по созданию «экологически чистых» двигателей. Эти исследования были обусловлены разработкой и внедрением национальных нормативов по ограничению выбросов от ДВС различного назначения. Применительно к морской сфере в дополнение к действующей Конвенции МАРПОЛ 73/78 Международная морская организация (ИМО) в 1997 г. приняла Приложение VI, в котором предусматривается ограничение эмиссии вредных компонентов NOx, SOx в выпускных газах главных и вспомогательных судовых дизелей. Одновременно ИМО принят Технический Кодекс по выбросам оксидов азота от судовых дизелей. В соответствии с Правилом 13 Приложения VI все суда валовой вместимостью 400 т и более, построенные после 1 января 2000 г. должны пройти освидетельствование и получить Международное Свидетельство по предотвращению загрязнения атмосферы (LAPP - International Air Pollution Prevention Certificate) сроком на пять лет. Дополнительно каждый судовой дизель мощностью 130 кВт и более должен пройти освидетельствование в соответствии с Техническим Кодексом и получить Международное Свидетельство двигателя по предотвращению загрязнения атмосферы (EIAPP - Engine International Air Pollution Prevention Certificate), которое относится к выбросам оксидов азота и выдается также сроком на пять лет. По истечении срока действия упомянутых документов предусматривается освидетельствование на судне и продление соответствующих документов на следующие пять лет.

06.02.2002 г. Правительство РФ приняло постановление №83 «О проведении регулярных проверок транспортных и иных передвижных средств на соответствие техническим нормативам выбросов вредных (загрязняющих) веществ в атмосферный воздух». В соответствии с п.1 этого постановления регулярные проверки морских судов, судов внутреннего плавания, судов смешанного (река-море) плавания должны проводиться, начиная с 2004 г. в соответствии с техническими нормативами.

§ 14.1. Нормирование выброса экологически вредных компонентов ОГ

Для проверки соответствия судовых дизелей пределам выбросов NOx в соответствии с правилом 13 Приложения VI должны применяться следующие испытательные циклы и весовые факторы с использованием метода испытаний и метода расчетов, установленных в Техническом кодексе по NOx (стандартные испытательные циклы регламентированы международным стандартом ISO 8178-4). Перечень стандартных циклов и значения эффективной мощности, номинальной частоты вращения и весовых коэффициентов приведены ниже.

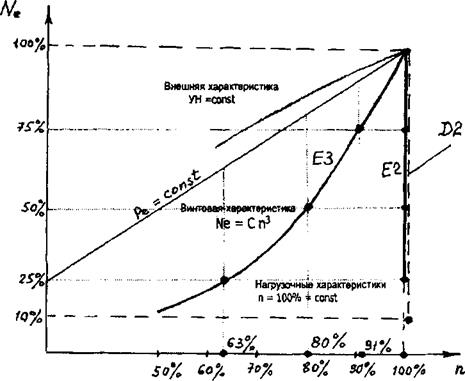

Для главных судовых двигателей, работающих с постоянной частотой, должен применяться испытательный цикл Е2 (т. е. при электродвижении или работе на ВРШ).

| Испытательный цикл типа £2 | п | 100% | 100% | 100% | 100% |

| Ne | 100% | 75% | 50% | 25% | |

| Весовой коэффициент | 0,2 | 0,5 | 0,15 | 0,15 |

Для малооборотных главных и вспомогательных двигателей, работающих по винтовой характеристике, (т. е. на ВФШ или на привод насосов) должен применяться испытательный цикл ЕЗ.

| Испытательный цикл типа ЕЗ | п | 100% | 91% | 80% | 63% |

| Ne | 100% | 75% | 50% | 25% | |

| Весовой коэффициент | 0,2 | 0,5 | 0,15 | 0,15 |

Для вспомогательных двигателей с постоянной частотой вращения должен применяться испытательный цикл D2.

|

Графическое изображение стандартных испытательных циклов приведено на рисунке 15.1. В соответствии с алгоритмом, изложенным в Техническом Кодексе, на каждом из режимов определяется удельный выброс компонента ОГ, затем его значение умножается на соответствующий весовой коэффициент. Удельный средневзвешенный выброс - epNOx- определяется суммированием

произведений по всем режимам испытательного цикла. Для главных судовых дизелей (циклы Е2 и ЕЗ) наибольший весовой коэффициент соответствует 75% мощности, которая соответствует среднеэксплуатационной длительной мощности полного хода судна. Для вспомогательных дизелей наиболее характерными эксплуатационными режимами являются 2, 3 и 4 , поэтому им в стандартном цикле D2 приданы большие весовые коэффициенты.

Рис.14.1. Стандартные испытательные циклы для судовых дизелей

в соответствии с ISO 8178-4

Рис.14.1. Стандартные испытательные циклы для судовых дизелей

в соответствии с ISO 8178-4

|

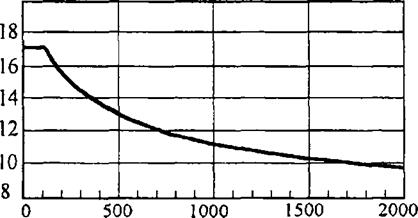

Ограничения на эмиссию оксидов азота, сформулированные в п. 3 правила 13 Приложения VI МК МАРПОЛ 73/78 состоят в следующем. Удельный средневзвешенный выброс должен находиться в пределах:

17,0 г/(кВт-ч) - при п менее 130 об/мин;

45 х п '°’2 г/(кВт-ч) - при п равном или более 130, но не менее 2000 об/мин;

9,8 г/(кВт-ч) - при п равном или более 2000 об/мин, где п - номинальная частота вращения коленчатого вала двигателя.

Графически указанные нормы иллюстрируются рисунком 14.2.

|

| екох, г/кВт* час |

| Номинальная частота вращения двигателя |

| Рис. 14.2. Зависимость допустимой величины средневзвешенного удельного выброса А/Ох от номинальной частоты вращения двигателя. |

Зависимость между частотой вращения двигателя и допустимой величиной eNox, объясняется, в основном, сокращением продолжительности (при возрастании п) высокотемпературной стадии горения топлива, иными словами - времени, благоприятного для образования NOx.

Ограничение выброса оксидов серы регламентируется Правилом 14 Приложения VI:

Содержание серы в любом жидком топливе, используемом на судне, не должно превышать 4,5% по массе.

При нахождении судов в пределах Районов Контроля Выбросов SOx должно выполняться хотя бы одно из условий:

- содержание серы не должно превышать 1,5% по массе;

- применяется система очистки ОГ, обеспечивающая уменьшение суммарных выбросов SOx всеми элементами СЭУ до 6,0 г/(кВт-ч) и менее.

Указанные ограничения в пределах Районов Контроля Выбросов SOx вступили в юридическую силу в мае 2006 г. С ноября 2007 года они распространены на районы Северного моря, датские проливы и Ла-Манш.

В Российской Федерации в 2000 году был введены национальные стандарты по ограничению вредных выбросов с ОГ дизелей различного назначения (см. табл. 14.1). Здесь же для сравнения приведены нормативы ИМО и США.

В Российской Федерации в 2000 году был введены национальные стандарты по ограничению вредных выбросов с ОГ дизелей различного назначения (см. табл. 14.1). Здесь же для сравнения приведены нормативы ИМО и США.

| Страна, стандарт, год введения | Норми руемый параметр | Значение нормы в г/(кВт-ч) | Классификационный признак, испытательная процедура |

| Россия, ГОСТ Р 51249, 2000 | NOx СО СН | 9,8-17 3.0 1.0 | 4-х ступенчатые циклы (IS08178-4) emx=f(n) |

| Стандарт ИМО Techn.Code-Nox МЕРС 39/1,2000 | NOx СО СН | 9,8-17 | 4-х ступенчатые циклы (1S08178-4) eNOx=f(n) (см. рис. 14.1) |

| США ЕРА Marine St., 1998 | NOx СО СН С | 11,4 6,2 1,3 0,54 | 4-х ступенчатые циклы |

| Таблица 14. / |

В соответствии с российским стандартом ГОСТ Р 51249 для судовых дизелей по NOx приняты те же нормативы, что и в Приложении VI, но дополнительно нормируются выбросы окиси углерода (СО не более 3,0 г/кВт-ч) и углеводородов (СН не более 1,0 г/кВт-ч). Национальный стандарт, в отличие от международных документов, не нормирует выброс оксидов серы, что оправдано только для дизелей, работающих на дизельных топливах.

§ 14.2, Процедура освидетельствования дизелей на судне

После завершения пятилетнего срока действия Международного Свидетельства двигателя по NOx классификационное общество проводит освидетельствование на судне и продлевает документы на следующие пять лет.

Технический Кодекс предусматривает несколько способов освидетельствования на судне, включая проведение измерений выбросов. Наиболее простым и дешевым является метод сверки параметров, который не требует никаких измерений и базируется на выполнении следующих процедур:

- документальная проверка состояния двигателя, по Судовому журналу регистрации конструктивных изменений и Судовому журналу регистрации рабочих параметров;

- фактическая проверка соответствия комплектации и регулируемых элементов двигателя, находящегося на объекте применения, их первоначальным значениям, зафиксированным на испытательном стенде;

- проверка соответствия рабочих параметров, влияющих на выбросы вредных веществ и дымность отработавших газов, их первоначальным значениям, полученным на моторном стенде при проведении сертификационных испытаний или значениям, зафиксированным при последнем освидетельствовании;

Полный перечень проверок по методу сверки параметров двигателя приводится в «Техническом паспорте выбросов двигателя» (в международной терминологии - «Технический файл»), разрабатываемом изготовителем двигателя после получения положительного результата стендовых сертификационных испытаний. Рекомендуемый минимальный перечень проверок по методу сверки параметров двигателя включает следующие позиции.

1. Форсунка (распылитель), ее тип, идентификация компонентов и регулировка.

2. Топливный насос, его тип, регулировка и идентификация компонентов, влияющих на количество, момент и закон подачи топлива.

3. Профиль кулака вала топливного насоса.

4. Давление впрыска топлива.

5. Камера сгорания.

6. Степень сжатия.

7. Тип и конструкция и рабочие параметры турбокомпрессора.

8. Тип и конструкция и рабочие параметры охладителя (нагревателя) наддувочного воздуха.

9. Фазы газораспределения.

10. Профиль кулака вала привода впускных и выпускных клапанов, их количество и размеры.

11. Оборудование для снижения выбросов, типа и конструктивные особенности.

12. Другие конструктивные особенности и регулировки.

Детали и элементы двигателя, перечисленные выше, имеют

номер ИМО, указанный в Техническом файле. Здесь же приводятся фото деталей с указанием мест маркировки.

Таким образом, процедура освидетельствования на судне сводится к проверке маркировки деталей и соблюдения допусков по регулировкам, указанным в Техническом файле.

§ 14.3. Методы снижения вредных выбросов

Оптимизация рабочих процессов судовых дизелей позволила уменьшить образование NOx и обеспечить выполнение норм, установленных Приложением VI. В связи с предстоящим ужесточением норм по выбросам в будущем, возникла необходимость в разработке специальных методов снижения вредных выбросов с ОГ дизелей. Эти методы подразделяются на две группы.

Первичные методы снижения выбросов NOx основаны на уменьшении температуры в зонах горения топлива. Поскольку температура является основным фактором при образовании NOx, то этот метод весьма эффективен.

Вторичные методы основаны на химической нейтрализации NOx перед выпуском ОГ в атмосферу.

Наибольшее распространение на судах морского флота получили первичные методы снижения выброса NOx, основанные на увлажнении воздушного заряда, которое может осуществляться следующими способами:

- смешением топлива и воды до топливного насоса высокого давления и впрыском в цилиндр водотопливной эмульсии (ВТЭ).

- впрыском воды непосредственно в цилиндр, для чего дизель оборудуется отдельной системой (НВП);

- увлажнением наддувочного воздуха путем впрыска забортной воды в поток горячего воздуха на выходе из улитки центробежного компрессора (УНВ);

Высокая эффективность, сопоставимая с методами химической нейтрализации оксидов азота, наличие неограниченных запасов воды, делают методы увлажнения воздуха перспективными для снижения выбросов NOx с судов.

Снижение количества оксидов азота, образующихся в камере сгорания дизеля при увлажнении рабочего тела, обусловлено тем, что водяной пар обладая высокой теплоемкостью (см. раздел 1.4), отбирает на парообразование большое количество теплоты и тем снижает температуру в камере сгорания, а скорость реакций образования NOx находится в прямой функции от температуры. Поэтому, чем больше водяного пара в смеси газов в цилиндре, тем меньше будет температура в зоне сгорания топлива, тем меньше образуется оксидов азота. Естественно, что при этом уменьшится полезная работа цикла, так как тепловая энергия, аккумулированная водяным паром, отводится из цилиндра с отработавшими газами.

Приведенные на рисунке 14.3 экспериментальные данные подтверждают различную эффективность способов увлажнения рабочего тела. Результаты работы на ВТЭ и при непосредственном впрыске воды в цилиндр по экспериментальным данным не различаются, на рисунке они представлены точками, расположенными вблизи кривой «подача воды в цилиндр».

По оси ординат на рисунке 14.3 отложено значение удельного выброса NOx в % от его величины до увлажнения рабочего

тела, по оси абсцисс - отношение массы воды, введенной в цилиндр, к массе впрыскиваемого топлива. Метод УВН менее эффективен, нежели ВТЭ и НПВ. Это объяснятся тем, что при подаче в цилиндр воды в жидком виде от рабочего тела дополнительно отнимается теплота вследствие ее испарения, температуры в КС снижаются больше, чем при УВН.

Изменение выброса NOx, опытные данные по среднеоборотным дизелям

Изменение выброса NOx, опытные данные по среднеоборотным дизелям

Рис. 14.3. Снижение выброса Л/Ох увлажнением рабочего тела

Рассмотрим способы реализации, преимущества и недостатки различных способов увлажнения рабочего тела.

ВТЭ. Эксперименты по применению ВТЭ на речных и морских судах проводились достаточно широко в 70-х годах прошлого века с целью снижения удельного расхода топлива и уменьшению нагарообразования при работе на тяжелых сортах топлив. Этот способ не требует изменения конструкции дизеля, не оказывает вредного воздействия на его надежность, при доле присадочной воды менее 30% удельный расход топлива мало изменяется, уменьшается дымность ОГ, расход воды невелик (10% добавки воды в топливо снижает выброс NOx примерно на 10%). Преимуществом этого способа является также небольшая стоимость установки системы ВТЭ на судно. В качестве недостатков можно отметить небольшой потенциал снижения выбро

са NOx (максимум на 30% в связи с ограниченным запасом производительности ТНВД, параметрами распылителей форсунок и др.). При работе на топливах с высоким содержанием серы может иметь место коррозия топливной аппаратуры.

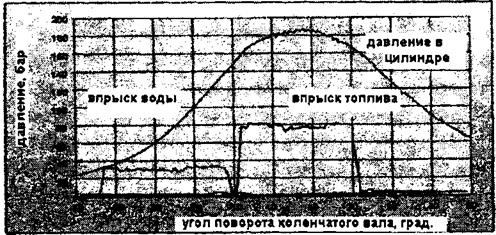

НВП. В 1999 году фирма «Вяртсиля NSD» завершила испытания разработанной ей системы НВП на среднеоборотном дизеле серии V46. Дистиллированная вода впрыскивается в цилиндр специальным топливным насосом высокого давления (300-500 бар) через форсунку с двумя отдельными соплами: для воды и для топлива, как показано на рисунке 14.4.

НВП. В 1999 году фирма «Вяртсиля NSD» завершила испытания разработанной ей системы НВП на среднеоборотном дизеле серии V46. Дистиллированная вода впрыскивается в цилиндр специальным топливным насосом высокого давления (300-500 бар) через форсунку с двумя отдельными соплами: для воды и для топлива, как показано на рисунке 14.4.

|

Снижение выброса NOx непосредственным впрыском воды в цилиндр

комбинированный распылитель форсунки димля V46

Рис. 14.4. Непосредственный впрыск воды в камеру сгорания

Впрыск воды осуществляется в конце хода сжатия перед подачей топлива (на рисунке 14.4 показаны перемещения соответствующих игл форсунки), этим достигается наибольший эффект по снижению выброса NOx. Преимуществами НВП является возможность подавать большое количество воды, достигая снижения выброса NOx на 60-70% от исходного (фирма «Вяртсиля NSD» указанный эффект получила при впрыске воды примерно 0,7 от подачи топлива).

В качестве недостатков метода НВП можно отметить следующие:

- для реализации метода требуется существенная модернизация дизеля, для чего требуются большие капиталовложения;

- распылители для впрыска воды имеют малый ресурс;

- удельный расход топлива повышается на 5-7% (при снижении эмиссии NOx на 60-70%);

- увеличивается дымность ОГ;

- большой расход дистиллированной воды (сопоставим с часовым расходом топлива на дизель).

Несмотря на перечисленные недостатки, эти системы начали применяться на морских судах (семь судов типа «RO-RO» судоходной компании «Transfennica» в 1999 г. были оборудованы системами НВП).

УНВ. Система увлажнения наддувочного воздуха, разработанная кафедрой теплоэнергетики Технологического института г. Лунд (Швеция), была испытана в 1998 г. на трех цилиндровом дизеле «Пилстик» PC 2.6В (мощность 2000 кВт). Затем система была установлена на т/х «Mariella» (паром, принадлежащий судоходной компании «Viking Line АВ»). Энергетическая установка судна состоит из четырех среднеоборотных дизелей «Пил-

Дата добавления: 2016-05-16; просмотров: 1693;