ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 22 страница

3. Увеличение жесткости сгорания, рост ударных нагрузок. В дополнение к явлениям, отмеченным в п.2., при сжигании дистиллатных крекинг-топлив, для которых характерно большое содержание ароматических составляющих и обладающих в связи с этим плохой воспламеняемостью, рост периода индукции вызывает еще и увеличение жесткости сгорания, а также рост интенсивности ударных нагрузок на подшипники.

Рекомендации

1. Оценку самовоспламеняемости топлив рекомендуется осуществлять с использованием следующих показателей:

ЦЧ (цетановое число) - только для дистиллатных топлив: для высокооборотных двигателей - не ниже 55, для среднеоборотных - не ниже 45, для малооборотных - не ниже 35.

CCAI - для тяжелых остаточных топлив, используемых в средне- и малооборотных двигателях:

для среднеоборотных - не выше 870.. .890, для малооборотных - не выше 900. ..910.

Увеличению значений CCAI (см. ранее представленное уравнение) способствует рост плотности топлива d и это понятно, потому как при этом увеличивается количество тяжелых углеводородов (ароматиков и др. тяжелых углеводородов). В то же время, увеличение вязкости снижает CCAI, что объясняется увеличением содержания в топливе парафиновых соединений обладающих хорошей воспламеняемостью и сгоранием. Исходя из этого, можно сказать, что следует избегать использования топлив, обладающих высокой плотностью, и не бояться применения топлив, обладающих высокой вязкостью.

2. Не рекомендуется использовать топлива с показателями самовоспламеняемости, не укладывающимися в рекомендуемые пределы. Если работа на таком топливе неизбежна, и температуры на выхлопе объективно увеличились, необходимо, во избежание тепловой перегрузки двигателя, снизить его рабочую нагрузку.

3. Высокооборотные двигатели особо чувствительны к ЦЧ дизельных топлив. Когда ЦЧ < 40, рекомендуется повышать значение этого параметра путем введения присадок, активизирующих реакции окисления углеводородов топлива. Обычно применяют: металлоорганические присадки на базе магния - Амероид Марк-2, Амергайз, D II-3 Ethyl Согр и др.

Микробиологическое заражение топлив (microbiological infection of fuels)

Углеводородные топлива в процессе нефтепереработки, подвергаясь нагреву до высоких температур, становятся стерильными. Однако, в процессе транспортировки, хранения и во время перекачек они могут подвергнуться заражению микроорганизмами и бактериями, попадающими в них из атмосферы.

Возможен и вариант заражения, связанный со смешиванием топлива с уже зараженными продуктами.

Пока топливо остается «сухим», пока в нем отсутствует вода, бактерии не размножаются и не приносят вреда ни двигателям, ни их системам. При любом обводнении, в зараженном топливе сразу же начинается интенсивное размножение микроорганизмов и бактерий.

Уже упоминалось о том, что на судне вода попадает в топливо в результате ее конденсации на стенках танков, из-за протечек в змеевиках парового обогрева. Свою лепту в заражение топлива микроорганизмами вносит и вода, остающаяся на дне танков после их временного использования для балластировки судна. Следует знать, что проблемы заражения дизельных топлив может практически не существовать, поскольку такие топлива легко отделяются от воды, не смешиваясь с ней, и вода своевременно удаляется. Таким образом, при должном контроле за наличием воды в топливе и своевременном ее удалении среда, благоприятная для размножения микроорганизмов в них, будет отсутствовать. Диаметрально противоположная ситуация характерна для тяжелых топлив, особенно для крекинг-топлив, содержащих асфальтосмолистые соединения, обладающие высокой поверхностной активностью, что способствует образованию стойких водотопливных эмульсий, которые в зоне поверхности раздела топлива и воды создают условия, благоприятные для активизации жизнедеятельности микробов. Скорость развития такого заражения может достигать феноменальных масштабов. Начав с популяции в несколько сотен, сообщество микробов меньше, чем за неделю может увеличиться до миллиарда микроорганизмов в одном миллилитре. Размножение бактерий и микроорганизмов сопровождается деградацией углеводородов топлива. Продукты его разложения, слизистый шлам, выпадают в осадок, забивают фильтры и сужения трубопроводов. Образующиеся при этом кислоты вызывают разъедание и коррозию металлов. В танках, в зонах раздела воды и топлива на внутренней поверхности листов обшивки возникает точечная коррозия, глубина поражения достигает десяти и более миллиметров. На скорость размножения существенное влияние оказывает температура среды.

Характерные признаки заражения топлива:

1. Появление неприятного и резкого запаха сероводорода H2S (запах тухлых яиц);

2. Слизистые отложения на дне танков;

3. Закупорка фильтров;

4. Эмульгирование топлива и необычно большие отложения в барабане пурификатора;

5. Питтинговая коррозия днища танков и стенок в зонах раздела «вода-топливо»;

6. Появление пленок черного цвета на медных поверхностях;

7. Закупорка сопловых отверстий.

Пр о б л е м ы

1.Возникновение отложений биологического происхождения. Размножение микроорганизмов в толще топлива стимулирует образование на дне танков слизистых отложений, шлама. Попутно происходит закупорка фильтров, трубопроводов и пр.

2.Возникновение специфического вида коррозии. Под воздействием продуктов жизнедеятельности микроорганизмов происходит разъедание металла, коррозия узкого пояса стенок танков в зонах раздела топлива и воды.

Рекомендации

1. Необходимо всячески избегать значительных обводнений топлива, при этом, обращая внимание на состояние змеевиков парового обогревателя (устранять течи). Следует контролировать отсутствие остатков воды в танках перед приемом в них топлива (еще лучше - уйти от практики использования топливных танков в качестве балластных цистерн).

2. Не следует допускать сброса зараженного топлива в танки. Сбор шлама сепарации в отдельные емкости поможет избежать заражения танков и последующей их интенсивной коррозии.

3. Чтобы избежать заражения топлива в расходных цистернах, рекомендуется не допускать снижения в них температуры ниже уровня 65°С.

4. В случае серьезного заражения топливной системы микроорганизмами рекомендуется прибегнуть к использованию специальных присадок к топливам.

11.1.1. Стандарты на топлива для судовых дизелей

Государственные Стандарта на топлива (Россия)

| .......................... —1 юфша | f 1 2 Р а V» | HittKtfc, к***МсСА де« | 0«9*ВЖ,Ч | Tee*peryje,4C | Кисг- , гютпи | |||||

| W | ипм« | H | ||||||||

| Я | ом* фимом* | мои | «ефш | ХьШ | «* | ЖШЙШ | ||||

| Мсаут-fBfm- | И | Ш по | J* 4М | а* 1Д7 | <и | шяцшшы» »и| и. т ЗаШМСШПИГА. жыишикиитго Дйй5- «ЯИЦМНПЯЦЛ! l’wnwmm»w | ала CUM | »»» 90* | 10(25*™ Р*«Г»* ишшн 4м*ёй»Й »<Фт> Тош | u |

| 00(11 | » | ш | в | W | GJS | ZQ | Ш | w | *д | |

| Ф-Я | - | » | - | ОЛ | •и | М | fill | M | -ft | *Д |

| Шшмм^ терпи. т дм | ш ю> | м | ■ V | 0J RJ | 1Л | «uunMMfOKHMftt, а» 1Л-ДР1 И|ИЖ!Ч11> 5JP | tUH M5 | M w | ^10 | ЗД 1* |

| 1миап»двш тжяюага fгм* UMUWttCieK); *4* | од | на | (Ui | « | %$ | M | ra | * IS | ||

| W5 | ■ | V | w | -15 | ■ | |||||

| lyiAttiwi ига 1Г | W *М | п | ■ | «и | 1,1) м | IS | is « | -* | АЗ | |

| Тшош «МвЗШк: ff | » | й | <шл4*ь «<мл | 0,01 Ml | шошив UOMMWW* нкяки, xCMvirii wit | m «<**■*} Tnac | ||||

| ЮТУ 14» | taKZOT) Ым ^ ЧТ> | Tfcsw: | ||||||||

| ипмбкмме | V9P | 11,4 (шшЭ&Х) | 0Л2 | (*МДМ | IJl | *,01 | «2 | •1* | ■ | |

| 1ий^«*и •*мыин YfcC | в» | ш {фм2й*С) | Oteynrtyiw | 0,5 | fr,)J3 | аз | ||||

| ПушФАыи: 1, Дюжжястмтм* прияли Гу* 6ми» I» Шшуши иии1ш> шю 1тяш.шошш %, гаямиуготелфяшж«га-З.жм im^ii ioitca» ^-11-2, л» settsito wrtopeiflt ДЯ н fll - 2. 1 flmmriTiiw gmpwhww chhi tohww, ццвАгощияд щ-щциии дяр hhphhwhhh 4&-4»1, шявшийшкипЛТ >2.зип>щ{ш«икшаси шишЛГ-! 4. rfiwuriini iwwwmi, афгДтЯиг» л апдопгшгтмхав, псшшв sincnu - ш WRtvm*-. 5. г«*атогв1Ж!Г*т№2т)ада ТТ к Tl'BK. «цдоМшмешхе « ашпвяцфя кпп м« шм 2S *С. #ч йвахштм штимям в» йокмпш» н»ю* «)1> м *>, итМттмш «эрмиивоолшЬяшгоа n*tos§ « т»ше**п#*Й шшйий 1Уш 2S 'С. |

Международный стандарт на топлива ISO 8217:2005 Требования к морским дистиллатным топливам

ISO 8217.2005(H)

Table 1 — Requirements for marine distillate fuels

|

| Note that although predominantly consisting of distillate fuel, the residual oil proportion can be significant |

D 1 mm2/s = 1 cSt

c Purchasers should ensure that this pour point is suitable for the equipment on board, especially if the vessel operates in both the northern end southern hemispheres.

fl This fuel is suitable for use without heating at ambient temperatures down to - 16 *C

e A sulfur limit of 1,5 % (mfm) will apply in SO, emission control areas designated by the International Maritime Organization, when its relevant protocol enters into force. There may be local variations, for example №e EU requires that sulphur content of certain distillate grades be limited to 0,2 % {m/m) in certain applications See 0 3 and reference [7]

f If the sample is clear and with no visible sediment or water, the total sediment existent and water tests shall not be required. See 7 4 and 7.5

g A fuel shall be considered to be free of used lubricating oils (ULOs) If one or more of the elements zinc, phosphorus and calcium are below or at the specified limits. All three elements shall exceed the same limits before a fuel shall be deemed to contain ULOs.

©ISO 2005- All rights reserved

оо

оо

Table 2 — Requirements for marine residual fuels У

| Characteristic | Unit | Limit | Category ISO-F- | Teet method reference | |||||||

| RMA | RMB | RMD | RME | RMF | RMG | RMH | RMK | RMH | RMK | ||

| Density at 15 °C | kg/m3 | max. | 960,0 | 975,0 | 980,0 | 991,0 | 991,0 | 1010,0 | 991,0 | 1010,0 | ISO 3675 or ISO 12185 (see also 7.1) |

| Kinematic viscosity at 50 *C | mn^/s* | max | 30,0 | 80,0 | 180,0 | 3&0.0 | 700,0 | ISO 3104 | |||

| Flash point | •c | min. | ISO 2719 (see also 7.2} | ||||||||

| Pour point (upper)b - winter quality - summer quality | ♦c | max. max. | ISO 3016 ISO 3016 | ||||||||

| Carbon residue | % (m/m) | max | ISO 10370 | ||||||||

| As!) | % (m/m) | max | 0.10 | 0,10 | 0,10 | 0,15 | 0. t5 | 0,15 | ISO 6245 | ||

| Water | % (V/У) | max. | 0,5 | 0,5 | 0.5 | 0,5 | 0.5 | ISO 3733 | |||

| Sulfur1 | % (m/m) | max. | 3.50 | 4,00 | 4,50 | 4,50 | 4,50 | ISO 8754 or ISO 14596 (see also 7 3) | |||

| Vanadium | тдЛсд | max | ISO 14597 or IP 501 or IP 470 (see 7 8) | ||||||||

| Total sediment potential | % (m/m) | max | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | ISO 10307-2 (see 7.6) | |||

| Aluminium phis silicon | mg/kg | max. | ISO 10478 or IP 501 or IP 470 (see 7 9) |

Ы

<Ji

Ы

§ 11.2. Топливная система

Назначение топливной системы — обеспечивать исполнение следующих технологических процедур:

1. прием и хранение топлива на судне;

2. предварительная обработка топлива, включающая его 3. подогрев, отстаивание, сепарирование и фильтрацию;

4. подача топлива к дизелям и котлу.

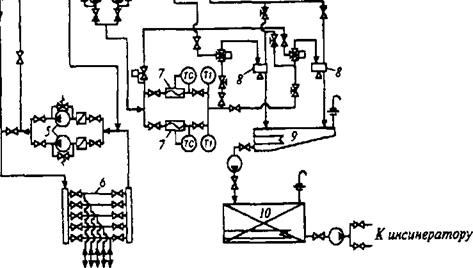

Принципиальная схема представлена на рис. 11.9.

Прием топлива на судно в процессе бункеровки осуществляется через расположенный на палубе приемный патрубок, снабженный устройством для отбора пробы. Танки запаса обычно располагаются в двойном дне. Число свободных танков должно быть достаточным для того, чтобы избежать смешивания бункеруемого топлива с принятым ранее топливом и, тем самым, исключить возможные явления потери стабильности и несовместимости топлив.

Для хранения топлив высокой вязкости и с высокой температурой застывания желательно использовать танки, расположенные в поперечной плоскости судна, имеющие значительно меньшую поверхность соприкосновения с водой и обшивкой корпуса судна и являющиеся менее удаленными от топливоперекачивающего насоса. Все танки двойного дна, предназначенные для тяжелого топлива, должны быть оборудованы змеевиками парового обогрева, который необходим для поддержания требуемой температуры топлива. Последняя должна быть, по крайней мере, на 10°С выше температуры, обеспечивающей вязкость, достаточную для перекачивания. Следует избегать поддержания в танках более высоких температур, равно как и их бросков, так как это вызывает интенсивное шламообразование, образование на греющих поверхностях углеродных отложений. Кроме того, возможен неоправданный расход энергии. Во избежание обводнения топлива следует избегать использования топливных танков под балласт. Необходимо также следить за состоянием змеевиков обогрева - отсутствием в них свищей, приводящих к обводнению находящихся в танках топлив.

Прием топлива на судно осуществляется через клапан 1. Чтобы предотвратить застывание топлива в трубопроводах, последние оборудуют паровыми или электрическими спутниками. Топливоперекачивающие насосы 5 - обычно винтового типа. Во избежание повреждения перед ними устанавливают фильтры грубой очистки с размерами ячеи 0,5...0,3 мм.

Клапанная коробка б обеспечивает возможность переключения с одного танка на другой. Насосами 5 топливо подается в отстойную цистерну 2, оборудованную змеевиком парового подогрева и датчиками верхнего и нижнего уровней. Из отстойной цистерны топливо направляется к насосам 4, подогревателям

Клапанная коробка б обеспечивает возможность переключения с одного танка на другой. Насосами 5 топливо подается в отстойную цистерну 2, оборудованную змеевиком парового подогрева и датчиками верхнего и нижнего уровней. Из отстойной цистерны топливо направляется к насосам 4, подогревателям

К (из) топливным танкам

Рис. 11.9. Система тяжелого топлива (рекомендации С1МАС).

LA - реле уровня {Н - верхнего, L - нижнего; TS - терморегулятор;

7*1- Термодатчик; Pi- датчик давления; FM- расходомер; VC - вискозиметр.

К (из) топливным танкам

Рис. 11.9. Система тяжелого топлива (рекомендации С1МАС).

LA - реле уровня {Н - верхнего, L - нижнего; TS - терморегулятор;

7*1- Термодатчик; Pi- датчик давления; FM- расходомер; VC - вискозиметр.

|

7 и сепараторам 8. Шлам из сепараторов поступает в цистерну 9, а цистерна 10 служит для сбора отходов топлива или их сжигания в инсинераторе. Очищенное топливо поступает в расходную цистерну 3, также оборудованную паровым обогревателем, спуском отстоя и датчиком нижнего уровня.

Во избежание переполнения в цистерне предусмотрена переливная труба, ведущая в отстойную цистерну. Из расходной цистерны топливо поступает к трехходовому крану 11, с помощью которого предоставляется возможность переключаться с тяжелого топлива на дизельное и наоборот. Далее топливо направляется к подкачивающим насосам 72, служащим для поднятия давления в системе до 0,4...0,5 МПа. Это необходимо, так как с ростом давления поднимается температура кипения топлива, что, в свою очередь, позволяет избежать вскипания топлива в контуре циркуляции при его нагревании перед двигателем до температур 130-150°С. При вскипании, а оно происходит при атмосферном давлении, неизбежно интенсивное паро- и газообразование, вызывающее нарушения в работе циркуляционных насосов 14, в частности, их кавитационные повреждения. Одновременно происходит потеря, вместе с газами, легких фракций. Этим объясняется то, что на судах новой постройки, на которых предусматривается работа двигателей на топливах с вязкостью выше 180 сСт, наличие подкачивающих насосов является обязательным. От насосов 12 топливо направляется в смесительную цистерну 13, в которой, при переходе с одного вида топлива на другой, происходит их смешивание, при котором обеспечивается мягкий переход с легкого холодного топлива на горячее тяжелое и наоборот. Нужно иметь в виду, что, если бы имел место резкий переход, то могло бы произойти заклинивание плунжерных пар топливных насосов.

За цистерной установлены циркуляционные насосы 14, подогреватель с вискозиметром 75 и непосредственно перед двигателем 77 фильтры тонкой очистки 16. Возврат топлива от двигателя осуществляется в цистерну в смесительную цистерну 13 или расходную цистерну 3. Наличие контура рециркуляции «смесительная цистерна - циркуляционные насосы - подогреватель - фильтр - дизель - цистерна» обеспечивает прокачку в нем горячего топлива при кратковременной остановке двигателя во избежание его застывания в трубах. Это необходимо, так как при прекращении подачи топлива к дизелю или существенном сокращении его поступления прекратится и его подогрев, а это уже приведет к росту вязкости топлива и следующим возможным последствиям:

• ухудшению пусковых свойств дизеля,

• повреждению ТНВД и их привода.

Циркуляционные насосы 14 останавливают лишь при длительной стоянке, но тогда система топливоподачи должна быть предварительно освобождена от тяжелого топлива путем предварительного (перед остановкой) переключения на дизельное топливо. При этом, однако, надо иметь в виду, что при смешивании в циркуляционной цистерне дизельного и тяжелого топлива (а этого не избежать в первый период после переключения) возможна утрата стабильности смеси, обусловленная несовместимостью топлив. Это может вызвать лако- и нагарообразование в топливной аппаратуре, задиры прецизионных элементов, плохое сгорание топлива и загрязнение выпускного тракта.

При отсутствии смесительной цистерны и системы рециркуляции переводить дизель с одного сорта топлива на другой следует осторожно, предварительно снизив нагрузку до 75% от полной нагрузки, по возможности снизив температуры топлив.

Эксплуатация топливной системы должна сводиться к выполнению следующих мероприятий:

1.Поддержание требуемых температур топлива в танках запаса и в трубопроводах на всем пути следования топлива к двигателям.

2.Контроль за уровнем топлива в отстойных и расходных цистернах, периодический выпуск из них отстоя.

3.Контроль за чистотой фильтров (путем контроля перепада давления на них).

4.Контроль за работой сепараторов, предотвращающий переполнение грязевого пространства и появление воды в очи- гценном топливе. Выходящее из сепаратора топливо рекомендуется периодически брать на анализ.

§ 11.3. Топливообработка

Рассмотренные ранее свойства топлив можно разделить на следующие три группы:

1.Свойства, которые оказывают существенное влияние на работу двигателя, но которые невозможно изменить путем обработки топлива на судне (это могут быть: содержание коксового остатка, серы и ванадия, самовоспламеняемость топлива).

2. Свойства, существенные для двигателя, но которые можно изменить, произведя эффективную топливообработку (поддержание вязкости на рекомендуемом уровне, изменение содержание в топливе морской воды, механических примесей, в том числе алюмосиликатов).

3.Свойства, несущественные для двигателя, но имеющие большое значение для работы системы топливообработки и топливной системы в целом (вязкость, плотность, стабильность и совместимость, температуры вспышки и застывания).

В задачи системы топливоподготовки должно входить снижение показателей, перечисленных в ги_ 2 до уровней, приемлемых для эксплуатации двигателя. Основываясь на опыте эксплуатации, рекомендуется содержание морской воды в топливе перед двигателем поддерживать на уровне, не превышающем 0,5%. В этом случае отложения солей Na на лопатках газовой турбины будут не столь существенны.

Для механических примесей неорганического происхождения, оказывающих абразивное воздействие, допустимый предел лежит на уровне 25...50 ррт (мг/кг). Если выделить из них алюмосиликаты, то содержание таких примесей легче всего оценить по содержанию А1. Это последнее желательно сохранять на уровне 5... 10 ррш. При этом общее содержание каталитических элементов будет выше указанного уровня. Важно также, чтобы размеры частиц не превышали 3 мкм.

Традиционные способы топливообработки состоят в очистке топлив от воды и механических примесей путем использования:

гравитационных сил (отстаивание);

центробежных сил (центрифугирование в сепараторах);

полупроницаемых материалов (фильтрование).

Отстаивание топлива

На механические частицы и глобулы воды, находящиеся в топливе, действуют гравитационная сила (сила тяжести) и выталкивающая (Архимедова) сила, направленная вверх - в сторону, противоположную действию силы тяжести. При превышении силы тяжести частицы выпадают в осадок, происходит отстаивание, позволяющее в известной степени очистить топливо от загрязняющих его примесей.

Если допустить, что осаждение происходит с постоянной скоростью, то ее величина может быть определена из следующего уравнения:

D2 (d4-dx) g

(Ц.6),

18 ju

Если высота осаждения есть L , то время падения частицы от верхнего уровня до днища танка составит следующую величину:

L 10L/U

/ = -- = (И.7),

vD2 (d4-dw)

где /л - динамическая вязкость, D - диаметр частицы, d - плотность, g - ускорение силы тяжести.

Из (7) следует, что отстаивание топлива будет происходить тем быстрее, чем меньше вязкость топлива и чем больше размер частицы (D 2), а также разность плотностей материала частицы и топлива.

Выводы

1. Наиболее эффективно происходит отстаивание мало- и средневязких топлив.

2. Чем больше вязкость и плотность топлива, тем процесс отстаивания происходит медленнее и хуже.

3. Для убыстрения процесса отстаивания рекомендуется понижать вязкость и плотность топлива путем повышения температуры в отстойной цистерне, по крайней мере до значений 50...55°С, но не доходя до температуры вспышки на 15°С.

Дата добавления: 2016-05-16; просмотров: 810;