ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 19 страница

В настоящее время многие дизелестроительные фирмы, включая «Вяртсиля - система RCOM», «МАН-Б.иВ. - система COCOS», «Катерпиллар МАК - система DICARE» и другие, оборудуют выпускаемые двигатели измерительными приборами и микро-процессорами, на которые возлагается задача контроля и мониторинга наиболее важных параметров, сигнализации об их выходе за установленные пределы и накапливание информации для отслеживания развития параметров во времени. При этом вся работа осуществляется в автоматическом режиме. В ряде конструкций на микро-процессор также возложена функция управления процессами подачи топлива в целях оптимизации работы двигателя применительно к режимам его работы.

Системы технического обслуживания «по состоянию»

двигателей «Вяртсиля»

Фирма «Вяртсиля» разработала новую программу управления системой технического обслуживания для двухтактных двигателей Зульцер (RCOM-CBM - Condition Based Maintenance). При разработке ставилась задача оптимизировать баланс между увеличенными сроками моточисток, сокращением расходов на запасные части и высокой надежностью двигателя в эксплуатации. Накопленный опыт эксплуатации практически одинаковых двигателей показал, что стоимость их технического обслуживания и надежность работы различны. Это естественно и объясняется различием факторов, влияющих на состояние каждого двигателя. При эксплуатации двигателей используются разные по качеству топлива и смазочные масла, запасные части разных производителей, а также имеет место различие в нагрузках, уровне повседневного технического обслуживания и моточисток.

Анализ случаев серьезных аварийных повреждений компонентов двигателя показал, что задолго до поломки была возможность по меняющемуся состоянию двигателя (компонента) предупредить деградацию состояния двигателя и его компонентов и, тем самым, предупредить следующую поломку. Чтобы решить эту задачу, фирма прибегла к использованию знаний привлеченных экспертов (специалистов) для систематического анализа доступной информации. Это открыло возможность предугадывать возникающие проблемы и предупреждать резкое ухудшение технического состояния. К настоящему моменту изучение опыта эксплуатации большого числа судовых силовых установок позволило специалистам сервисного отдела фирмы приобрести необходимые знания и идеальную возможность предугадывать состояние двигателей.

В целях дальнейшего совершенствования системы обслуживания фирма организовала сбор знаний экспертов, работающих во всех представительствах мира, и на этой основе создала единую базу данных. Часть этих данных относится непосредственно к конкретному судну, к числу которых относятся результаты стендовых и ходовых испытаний, данные, записанные в электронной форме и взятые из отчетов сервисных инженеров фирмы и данные рабочих характеристик двигателя, фиксируемые на протяжении всей его эксплуатации (data log). Совместная обработка материалов экспертной системы и системы сбора информации позволяет в автоматическом режиме выработать заключения по состоянию конкретного двигателя.

Система сбора информации автоматически пополняется данными, фиксируемыми системой автоматического контроля за работой двигателя, и вручную судовыми механиками путем занесения данных в персональный компьютер. В целях систематизации и повышения эффективности сбора данных разработаны соответствующие шаблоны.

Предлагается производить измерения и оценку состояния следующих элементов:

о поршни;

о сальники поршневых штоков; о воздухоснабжение, продувка; о сгорание;

о топливные насосы высокого давления и форсунки; о распределительный вал и клапаны; о приводы; о коленчатый вал;

о система управления и ?

о демпферы.

Система сбора включает также данные о состоянии таких важных компонентов, как поршневые кольца, втулки цилиндров подшипники ит.п. Небезынтересно отметить, что использование шаблонов и компьютера существенно сокращает бумажные отчеты, зачастую перегружающие судовых механиков.

Процесс компьютизированной обработки включает три этапа:

• Подсчет собранных данных и построение тренда;

• Состояние двигателя оценивается путем сопоставления взвешенных известных случаев, имеющихся в экспертной базе данных фирмы;

• Результат оценки состояния двигателя и его элементов, а также рекомендации по организации технического обслуживания сообщаются старшему механику судна и в техническую службу судоходной компании.

Рекомендации выдаются в виде графиков, картинок и сопровождающего их текста.

В четырехтактных двигателях фирма Вяртсиля давно использует автоматизированные комплексы контроля состояния - WECS (Wartsila Engine Control System). Сегодня по желанию заказчика они дополняются новой системой FAKS (Fault Avoidance Knowledge System), программное обеспечение которой служит целям предупреждения поломок, отслеживания тренда изменения состояния и рекомендациями по внесению изменений в организацию технического обслуживания. Главным образом система осуществляет диагностирование ситуации, когда поломка (отказ) еще не произошли, но измерения показывают,

что двигатель работает не оптимальным образом и надвигается критическая ситуация. По своей идеологии внедренные системы технического обслуживания по состоянию на 4-х и 2-х тактных двигателях идентичны. Блок схема системы представлена ниже.

|

|  |

Рис. 10.3. Блок-схема системы технического обслуживания двигателей Вяртсиля.

Система обслуживания «по состоянию» собирает и обрабатывает все ежедневно поступающие данные, осуществляя их «нормализацию» - приведение к стандартным внешним условиям и заданной нагрузке. Затем, как это уже объяснялось ранее, нормализованные данные сопоставляются с эталонными - определяются значения отклонений и по ним оценивается состояние двигателя и обслуживающих его систем.

Если отклонения укладываются в заданные пределы - окно на мониторе окрашивается в черный цвет. Если отклонения слегка выходят за эти пределы - окно желтое. Если отклонения существенно выше - окно красное и поступает тревожный сигнал.

Центром технического обслуживания в судоходную компанию и на судно ежемесячно направляется отчет с комментариями и рекомендациями, отражающими состояние установки на текущий момент, прогноз на будущее и исторический обзор изменений состояния с момента начала работы системы.

§ 10.3. Контроль и регулирование рабочего процесса дизелей

10.3.1. Индицирование двигателя

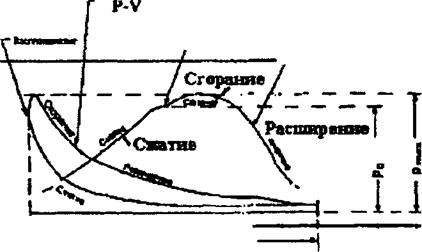

Под индицированием понимается снятие с последующей обработкой индикаторных диаграмм, представляющих собой графическую зависимость развиваемого в рабочем цилиндре давления в функции хода поршня S или пропорционального ему объема цилиндра (см. рис. 10.4 и 10.5).

Механические индикаторы «Майгак»

Диаграммы снимаются с каждого рабочего цилиндра с помощью специального прибора - индикатора поршневого типа «Майгак». Наличие диаграммы позволяет определить важные для анализа рабочего процесса параметры Pi( Рс и Рмакс. Диаграмма на рис. 10.4 типична для двигателей, при эксплуатации которых главная задача состояла в снижении уровня механической напряженности и содержания в выхлопе окислов азота. Для этого, как уже ранее отмечалось, осуществляется более поздний впрыск топлива, и сгорание происходит с меньшим ростом давления и температур в камере сгорания.

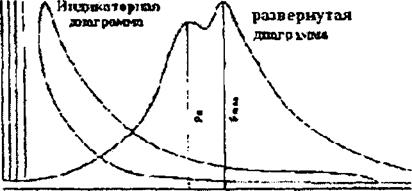

Развернутая индикаторная диаграмма

Если же главная цель состоит в повышении экономичности двигателя, то сгорание организуется с более ранней подачей топлива и, соответственно, большим ростом давлений. При наличии электронной системы управления подачей топлива такая перестройка легко осуществляется. На диаграмме рис. 10.5 четко видны два горба - сжатие и затем сгорание. Такой характер достигнут за счет еще более поздней подачи топлива. На рисунках приведены два вида диаграмм - свернутая, по которой определяется среднее индикаторное давление, и развернутая, позволяющая визуально оценить характер развития процессов Подобные диаграммы можно получить при использовании поршневого индикатора «Майгак», для которого необходимо наличие

|

| Воспламенение |

| Рис. 10.4. Индикаторная диаграмма двигателя МАН-Б.В. KL-MC |

| .1. ... хаявнащивш—, , ,» V------- Дшиа диаграммы |

| НМТ |

|

| Г р«6ен»4 г г Свермогш |

| Рис. 10.5 Индикаторная диаграмма двигателя МАН-Б.В. SMC. |

индикаторного привода, позволяющего синхронизировать вращение барабана индикатора с движением поршня индицируемого цилиндра. Подключение привода позволяет получить свернутую диаграмму, планиметрированием площади, по которой определяется среднее индикаторное давление, представляющее собой некоторое среднее условное давление, действующее на поршень и совершающее в течение одного хода работу, равную работе газов за цикл.

Pi = т FUHd / Ly где FUHd - площадь диаграммы, пропорциональная работе газов за цикл, L - длина диаграммы, пропорциональная величине рабочего объема цилиндра, т- масштабный множитель, зависящий от жесткости пружины поршня индикатора.

По Pi подсчитывается индикаторная мощность цилиндра = С Pi п, где п - число оборотов 1/мин и С - постоянная цилиндра. Эффективная мощность Ne = NiijMex кВт, г\мех - механический кпд двигателя, который можно найти в документации по двигателю.

Перед тем, как приступить к индицированию, проверьте состояние индикаторного крана и привода. Возможные ошибки в их состоянии проиллюстрированы на рис. 10.6. Гребенка (рис. 10.5) снимается при ручном управлении шнуром, отсоединенным от индикаторного привода. Наличие гребенки позволяет оценить стабильность циклов и более точно замерить РЛ

макс-

|

|

|

Если пики одинаковы, то это свидетельствует о стабильной работе топливной аппаратуры. Важно отметить, что поршневые индикаторы обладают малой частотой собственных колебаний. Последняя должна, как минимум, в 30 раз превышать число оборотов двигателя. В противном случае индикаторные диаграммы будут сниматься с искажениями. Поэтому применение поршневых индикаторов можно применять лишь при индицировании двигателей с частотой вращения не более 300 об/мин. Индикаторы со стержневой пружиной обладают большей частотой собственных колебаний и их применение допускается в двигателях с частотой вращения до 500-700 об/мин. Однако, в таких двигателях индикаторный привод отсутствует и приходится ограничиваться снятием гребенок или развернутых диаграмм, по которым среднее индикаторное давление не определить.

Второе ограничение касается величины максимального давления в цилиндрах. В современных двигателях с высоким уровнем форсировки оно достигает 15-18 МПа. При используе

мом в индикаторе «Майгак» поршне для дизелей диаметром

9,6 мм максимально жесткая пружина ограничивает Рмакс. = 15 МПа. При такой пружине точность измерения весьма низкая, так как масштаб пружины составляет 0,3 мм на 0,1 МПа.

Существенно также, что работа по индицированию довольно утомительна и трудоемка, а точность результатов невысока. Малая точность обусловливается ошибками, возникающими из-за несовершенства индикаторного привода и неточности обработки индикаторных диаграмм при их ручном планиметрировании. Для сведения - неточность индикаторного привода, выражающаяся в смешении ВМТ привода от ее истинного положения на 1°, приводит к ошибке примерно в 10%.

Электронные индикаторы

Современная практика ориентируется на применение электронных индикаторов, обладающих практически неограниченными возможностями по частоте (до 2000 об/мин) и погрешность используемых датчиков давления не превышает 0,2%. Классическим примером электронного индикатора может служить «М1Р Calculator» фирмы Аутроника.

В комплект индикатора входят:

• Персональный компьютер с программным обеспечением по обработке индикаторных диаграмм и принтером;

• Переносные или стационарно устанавливаемые тензо- датчики давления газов с пределами измерения до 10.,. 15 или 20 МПа и точностью 1%; допустимая температура 300°. В последней модификации прибора фирма перешла на пьзокварцевые датчики фирмы Кистлер, допускающие температуры до 400°.

• Переносной тензодатчик давления топлива с пределами измерения 0-100 или 200 МПа и точностью -1°. Допустимая температура 150°.

• Тензодатчик давления надувочного воздуха, точность ±0,5%.

• Индуктивный датчик для точного определения положения рабочего поршня и скорости вращения вала. На маховик или вал двигателя одевается лента со штырями, расположенными по окружности через каждые 12 градусов, и штырем, соот-

ветствующим положению поршня первого цилиндра, в ВМТ. При прохождении штырей мимо датчика в нем индуцируется ЭДС с амплитудой в 5 Вольт. В компьютере расстояние между соседними штырями делится на 12 частей и, благодаря этому компьютер обрабатывает индикаторную диаграмму с частотой в

1 градус п.к.в.

|

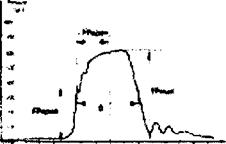

| FPmax макс.даел.тоял. FP open давл.откр иглы aFPopen угор опереж. G период еяр. |

| "7,5 JDC 7,5 |

| Рис. 10.7. Обработка диаграмм давления газов и топлива |

Снятые с двигателя диаграммы обрабатываются в компьютере и по запросу оператора на экране монитора высвечиваются как сами диаграммы, так и результаты обработки (см. рис 10.8), включающие:

Снятые с двигателя диаграммы обрабатываются в компьютере и по запросу оператора на экране монитора высвечиваются как сами диаграммы, так и результаты обработки (см. рис 10.8), включающие:

По индикаторной диаграмме (давления газов):

♦среднее индикаторное давление;

♦макс, давление сгорания;

♦давление сжатия;

♦давление за 36 град, после ВМТ, позволяющее судить о степени догорания топлива по ходу расширения;

♦я Рмакс- - положение точки РмаКс по отношению к ВМТ, позволяющее судить о том, как сориентировано сгорание топлива; ♦мощность цилиндра;

♦давление надувочного воздуха.

По диаграмме давлений впрыска:

♦максимальное давление впрыска;

♦давление начала впрыска (открытия иглы);

♦угол опережения;

♦продолжительность подачи топлива.

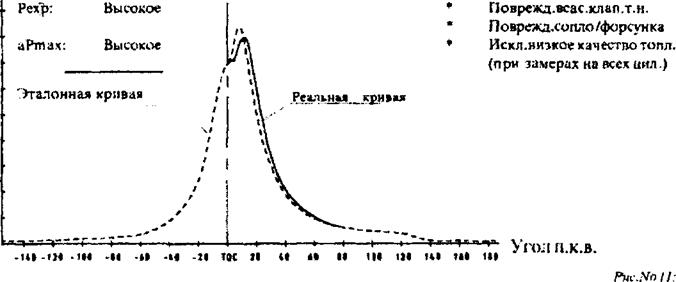

В памяти компьютера могут сохраняться ранее снятые диаграммы, ранее полученные на двигателе в исправном состоянии и в типичных для него условиях работы (режим, внешние уело-

вия, топливо). В дальнейшем они могут использоваться в качестве эталонных, что, как это видно из (см. рис. 10.8) сопоставления эталонной диаграммы с действительной, существенно упрощается задача диагностики рабочего процесса.

А: Давление в цилиндре

|

| Реальная кривая: Ртах Нткое |

| Зталоиии кривая: Норм, состояние |

| Коммент*/Возм«неиепр, Запазд.подачи топлива |

| Б: Давление впрыска |

|

| Реальная кривая: FPmax: Низкое |

| Эталонная кривая: Нормальное состояние |

| КоММСНТ./ВоЗМ.Н€ИСНр. Износ топл-насоса Подтекание вс ас. клапана |

| Рис. 10.8. Пример представления информации на основе сопоставления эталонных кривых с действительными |

♦В последние годы появились переносные, очень компактные электронные индикаторы, включающие блок питания и обработки сигналов от датчиков и элементы памяти. Зафиксированные в памяти измерения в последующем переносятся в компьютер и в нем осуществляется их обработка.

Оценивая индикаторы, важно также отметить, что наличие длинного индикаторного канала вызывает определенные искажения в измеряемые давления. Более того, канал при длительной работе забивается отложениями кокса, нарушающими процесс передачи импульса давления газов из камеры сгорания, что, в свою очередь, вносит искажения в величину фиксируемых давлений.

Существующие пьезо- и тензоэлементы допускают воздействие газов с температурой не выше 300-400°С. Конструкторы пытались избавиться от канала, опустив датчик в камеру сгорания. Но это требовало перехода на новые конструктивные решения и материалы для чувствительного элемента, которые в течение длительного времени выдерживали бы температуры 500-600°С.

Были попытки измерять давление в цилиндре по измерению напряжений в шпильках крепления крышек цилиндров путем наклеивания на них тензодатчиков. Однако, как показали наши исследования, точность и стабильность показаний были неточными. В известной мере это определялось сложностью тарировки датчиков, необходимостью установки датчиков на двух диаметрально расположенных шпильках и пр.

Фирмой МАН-Б.В. для новых двигателей с электронным управлением в целях осуществления непрерывного контроля за рабочими процессами в цилиндрах был разработан тензодатчик, вставляемый в просверленный в крышке цилиндра канал и прочно удерживаемый в контакте с металлом крышки (рис. 10.9). Канал глухой и со-

Фирмой МАН-Б.В. для новых двигателей с электронным управлением в целях осуществления непрерывного контроля за рабочими процессами в цилиндрах был разработан тензодатчик, вставляемый в просверленный в крышке цилиндра канал и прочно удерживаемый в контакте с металлом крышки (рис. 10.9). Канал глухой и со-

„ прикосновение датчика с горячими и агрес-

Рис. 10.9. Датчик давле- г гг

ния, устанавливаемый в сивными газами отсутствует, температуры крышке цилиндра в месте его установки не превышают 200°.

10.3.2. Анализ результатов индицирования, регулирование рабочего процесса

Для анализа состояния рабочего процесса двигателя измерения рекомендуется проводить на режиме полной нагрузки (режим полного хода).

В комплекс параметров, подлежащих оценке, входят:

• Средние индикаторные давления Р, в каждом цилиндре, позволяющие оценить нагрузку цилиндров и развиваемую в них мощность. Для обеспечения равномерности распределения мощности между цилиндрами, определяется отклонение Ph от средней величины. Для всех цилиндров оно не должно выходить за пределы ±2,5% (ПТЭ), для современных малооборотных двигателей не выше 0,05 МПа.

Величина Pj в основном зависит от количества поступающего в цилиндр и сгорающего в нем топлива. Величина подачи определяется положением рейки ТНВД (индексом ТНВД). Для увеличения при малом Pt рейку следует переставить в сторону большей подачи. Для снижения Р, уменьшите подачу топлива. Если индекс ТНВД рассматриваемого цилиндра показывает большую подачу, a Pt низкое, то причиной может быть плохое распыливание топлива (неудовлетворительная работа форсунки), подтверждение этому - высокая температура выпускных газов.

Вторая причина - пропуски в ТНВД (износ плунжерной пары, потеря плотности всасывающего клапана - необходима переборка ТНВД, если индекс приходится увеличивать на 10%.

Третья причина - плохое качество топлива, низкая теплота сгорания.

При отсутствии индикаторного привода Pi можно получить с помощью электронного индикатора, либо оценку нагрузки цилиндров осуществлять по температуре выпускных газов и индексу ТНВД.

• Давление наддува Р$ должно соответствовать рекомендациям фирмы.

Низкое значение Ps свидетельствует о загрязнении проточной части ГТК, увеличении сопротивления за ним (обороты

приводит к росту температуры. При всех условиях она не должна выходить за рекомендованные фирмой пределы, допускаемые ПТЭ отклонения от средней величины ±5%. Важность контроля за температурой выпускных газов диктуется также тем, что она косвенно характеризует уровень теплонапряженного состояния двигателя. Для контроля за теплонапряженностью ряд исследователей рекомендовали устанавливать в головки поршней, днища крышек цилиндров и во втулки цилиндров термопары. Однако сложность токосъема и существенное усложнение конструкции может быть оправдано лишь в исследовательских целях и совершенно неприемлемо в эксплуатации.

•

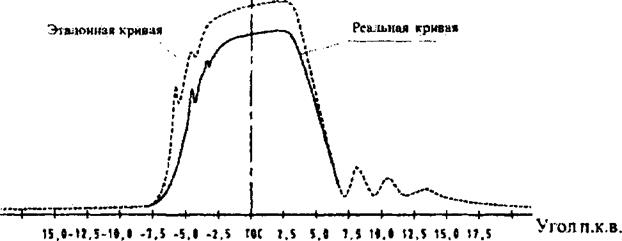

Параметры топливоподачи - угол опережения впрыска топлива (рнп продолжительность подачи ср„од, давление начала открытия иглы форсунки РфОУ максимальное давление впрыска Рт макс могут быть получены из кривых давлений впрыска, снимаемых с помощью датчика давления, устанавливаемого между штуцером форсунки и топливопроводом высокого давления. Перечисленные параметры используются при анализе технического состояния топливной аппаратуры путем их сопоставления с эталонными, значения которых должны соответствовать аналогичному по нагрузке и оборотам режиму. Задача анализа существенно облегчается, если для сопоставления используются ранее полученные кривые давлений впрыска, снятые на двигателе при исправном состоянии топливной аппаратуры. Современная электронная измерительная аппаратура позволяет эти кривые сохранять в памяти и при необходимости накладывать на кривые, получаемые при текущем измерении. Примеры анализа с использованием эталонных кривых топливоподачи приведены на рис. 10.13.

Параметры топливоподачи - угол опережения впрыска топлива (рнп продолжительность подачи ср„од, давление начала открытия иглы форсунки РфОУ максимальное давление впрыска Рт макс могут быть получены из кривых давлений впрыска, снимаемых с помощью датчика давления, устанавливаемого между штуцером форсунки и топливопроводом высокого давления. Перечисленные параметры используются при анализе технического состояния топливной аппаратуры путем их сопоставления с эталонными, значения которых должны соответствовать аналогичному по нагрузке и оборотам режиму. Задача анализа существенно облегчается, если для сопоставления используются ранее полученные кривые давлений впрыска, снятые на двигателе при исправном состоянии топливной аппаратуры. Современная электронная измерительная аппаратура позволяет эти кривые сохранять в памяти и при необходимости накладывать на кривые, получаемые при текущем измерении. Примеры анализа с использованием эталонных кривых топливоподачи приведены на рис. 10.13.

Рис. 10.12. Индикаторная диаграмма - ранняя подача топлива

Следует также учитывать, что с увеличением индекса ТНВД Pi прямо пропорционально растет, поэтому увеличивая нагрузку не забудьте проверить Рг и, если необходимо, - уменьшить угол опережения подачи топлива.

Следует также учитывать, что с увеличением индекса ТНВД Pi прямо пропорционально растет, поэтому увеличивая нагрузку не забудьте проверить Рг и, если необходимо, - уменьшить угол опережения подачи топлива.

Из кривых (рис. 10.13, вариант А) видно, что подача топлива заканчивается раньше, начало подачи и характер кривых на основном начальном участке совпадают. Это свидетельствует о том, что ТНВД подает топлива меньше - мал индекс топливоподачи. Доказательством может также служить более низкая температура выхлопных газов.

Из кривых (вариант В) видно, что скорость роста давлений впрыска после открытия иглы форсунки меньше эталонной, ниже и максимальное давление впрыска - причины: низкая вязкость топлива (маловероятно) или эрозионный износ сопловых отверстий. Это отрицательно сказывается на качестве рас- пыливания и сгорания топлива, температура выхлопных газов растет, выхлоп приобретает темную окраску. Всеми двигателе- строителями увеличение диаметра сотовых отверстий ограничивается 10%.

Из кривых (вариант С) видно, что давление впрыска увеличивается, хотя индекс топливной рейки одинаков. Причина - высокая вязкость топлива (нарушение в работе вязкозиметра или подогревателя), скажется на всех ТНВД. Вторая причина - закоксовывание сопловых отверстий из-за нарушений в охлаждении распылителя или, что чаще - пропуски топлива под иглу.

Из кривых (рис. 10.13 - вариант D) видно, что начало подачи смещено в сторону запаздывания, давления впрыска растут медленнее, максимальное давление ниже. Причины: износ плунжерной пары, пропуски в клапанах ТНВД. Для компенсации потери подачи на утечки приходится увеличивать индекс топливной рейки.

Из кривых (вариант Е) видно, что открытие иглы происходит раньше и при более низком давлении, что свидетельствует об ослаблении затяга пружины иглы форсунки или ее поломке.

Из кривых (вариант F) видно, что давление открытия иглы выше нормального и поэтому игла открывается позже - позже происходит начало подачи. Причина - затяг пружины иглы превышает нормальную величину.

ПРАВИЛО - если для компенсации утечек приходится увеличивать индекс на 10 и более %, плунжерную пару следует заменять на новую. Первым признаком износа пар всех насосов или большинства служит резкое ухудшение пусковых свойств двигателя.

Глава 11

ТОПЛИВА, ТОПЛИВНАЯ СИСТЕМА, ТОПЛИВООБРАБОТКА

§ 11.1. Эксплутационные свойства топлив

В дизелях используются топлива, получаемые в установках ваккумной дистилляции, каталитического крекинга, висбрекин- га и термического крекинга. Дизельные топлива представляют собой дистилаты, а тяжелые топлива получают смешиванием остаточных фракций процессов дистилации с легкими и тяжелыми газойлями (см. рис. 11.1).

Применяемые на судах топлива характеризуются следующими свойствами: п вязкость (v); п плотность (d);

а температуры вспышки ft всп) и застывания (t3aCm));

1-  нефть.

нефть.

2- лтм.дистиляция.

3- Вакууинля ди стиля ция,

4-

Каталитическая ди стиля ция.

Каталитическая ди стиля ция.

5- Висорекинг,

6- Термическая дистиляция,

7- Ушло в историю,

| .grades Щ1 ==<>: «J?JL >fveiy ::;v; hiqh Ms»:* Ьгеэнпя *4 CJ j, TЪ den si ty |

8 -смеси остаточных топлив с высокой плотностью

Thermal tracking

Ч.. стандартное тяж, топливо

Рис. 11.1. Процессы получения топлив из нефти

Дата добавления: 2016-05-16; просмотров: 3503;

ЭВМ

ЭВМ