ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 20 страница

в содержание компонентов: серы (S)> ванадия (V), натрия (Na)y кокса по Конрадсону, асфальтосмолистых веществ, воды, механических примесей, золы;

а теплота сгорания QHP.

Новые международные требования на морские топлива (CIMAC, BS1\ ISO - 2005г.) дополнены требованиями по следующим показателям:

стабильность и совместимость;

содержание алюминия и силикатов (кремния).

Плотность

Плотность (density) - d определяется как масса единицы объема нефтепродукта, в международной системе единиц СИ она имеет размерность кг/м3.

Удельная плотность (relative or specific gravity) - - представляет собой отношение плотности нефтепродукта при 2(fC (dio) к плотности воды при 4°С и нормальном атмосферном давлении (d4). За рубежом в практике продажи и поставки топлив используют относительную плотность dlS\$> задаваемую при одинаковых температурах топлива и воды, равных 15°С (60°F). Разница в численных значениях удельной плотности и относительной плотности столь невелика, что на практике ею можно пренебречь и считать эти понятия синонимами.

Сведения о плотности топлива обычно используют при пересчетах объема в массу и наоборот. При этом не следует забывать о том, что плотность топлива зависима от температуры. Это обстоятельство особенно важно учитывать при проведении бункеровки. Высоковязкие топлива обычно подогревают и поэтому они нередко поступают на судно, имея сравнительно малую плотность по отношению к стандартной. Для приведения фактического значения плотности топлива, имеющего температуру t, к стандартному полагается пользоваться следующим выражением:

di515 = dt + k (t -15) кг/м3, (11.1)

где: d( — плотность нефтепродукта при данной температуре, к - коэффициент, значения которого приведены в табл. 3 раздела 5.3.

Важным свойством плотности является ее связь с природой или групповым составом топлива. Увеличение плотности топлива свидетельствует о повышении содержания в нем тяжелых углеводородов, асфальтосмолистых составляющих, ароматиков,

о которых можно судить по содержанию микро-углеродного остатка (шсг - micro-carbone residue).

При заказе топлива нужно учитывать, что центробежные сепараторы в большинстве своем гарантируют эффективную очистку топлива, если его плотность не превышает 991 кг/м3. В общем случае, эффективность сепарации топлив тем выше, чем ниже их плотность.

Плотность в сочетании с вязкостью существенно влияют на самовоспламеняемость топлива, последняя будет лучше у топлив с меньшей плотностью и более высокой вязкостью.

Высококачественные парафинистые прямогонные дистилляты типа Gas Oil (дизельное топливо марки JI) имеют плотность около 830...860 кг/м3, плотность ароматических дистиллатных топлив составляет 880...910 кг/м . Крекинг- дистиллаты имеют еще более высокую плотность и, если они получены из ароматических нефтей, то она может достигать значения 1000 кг/м3.

Плотность тяжелых остаточных топлив лежит в пределах 870...930 кг/м3, если в них преобладают парафинистые составляющие. С увеличением асфальтосмолистых составляющих плотность увеличивается до 930...970 кг/м3; крекинг-остатки могут иметь плотность 970...1030 кг/м3. Как правило, если плотность топлива выше 975 кг/м3, то это топливо либо частично, либо полностью состоит из крекинг-продуктов.

Пр о б л ем ы

При выходе значения плотности за рекомендуемые пределы возможно возникновение следующих проблем:

1.Недобор гарантированной заводом номинальной мощности двигателя. Топливовпрыскивающая аппаратура дизелей настроена на отмеривание объемов подаваемого в цилиндры топлива, поэтому при переходе на более легкие топлива массовая цикловая подача топлива, при наличии ограничителя подачи и связанной с этим невозможности ее компенсации, уменьшается. Соответственно уменьшается количество тепловой энергии, выделяемой при сгорании топлива, что влечет за собой падение вырабатываемой в цилиндре мощности.

2.Недостаточно эффективная сепарация тяжелых остаточных топлив. Этот эффект возникает ввиду малой разности между плотностями сепарируемого топлива и извлекаемых из него частиц воды и механических примесей.

3.Повышение износа прецизионных элементов топливной аппаратуры. Оно отмечается при работе двигателя на топливах с плотностью ниже 830 кг/м3. Вязкость таких топлив оказывается ниже 2-4 сСт, что определенно недостаточно для обеспечения эффективной смазки поверхностей трения прецизионных пар. Существенную роль также играет присутствие в топливе воды.

4.Снижение экономичности двигателя и повышение температуры выпускных газов. Эти изменения наблюдаются при использовании топлив высокой плотности, для которых характерно повышенное содержание ароматических углеводородов, асфальтенов, обладающих плохой самовоспламеняемостью и малыми скоростями сгорания.

5.Повышенное нагарообразование и износ деталей цилиндропоршневой группы (ЦПГ). Эти процессы обычно являются следствием неполного сгорания тяжелых остаточных топлив, для которых, как уже упоминалось, характерна высокая плотность.

Рекомендация

Изменение плотности топлива (ее коррекция) реализуемо лишь единственным способом - смешиванием используемого топлива с топливом иной плотности и, соответственно, иными характеристиками.

Вязкость

Вязкость (viscosity) - свойство жидкостей и газов, характеризующее их сопротивляемость «послойному» сдвигу или скольжению, в частном случае, - течению.

Коэффициент кинематической (кинетической) вязкости

vвыражается в м2/с или численно совпадающих единицах: мм2/с и сСт. Метод определения величины коэффициента у (мм~/с) основан на измерении времени истечения контрольного объема жидкости через калиброванное отверстие при строго определенной температуре. Последнее условие особенно важно, так как вязкость нефтепродуктов в большой степени зависит от температуры. Для нефтяных топлив класса дистиллатных вязкость определяют при 20°С (отечественный стандарт) и 40°С (зарубежный стандарт ISO), для тяжелых топлив - при 50° и 100°С, соответственно.

Вязкость топлив является классификационным параметром, на ее основе нефтяные топлива подразделяют на следующие классы: дистиллятные (distillate fuels - 2,5-14 мм2/с) и

л

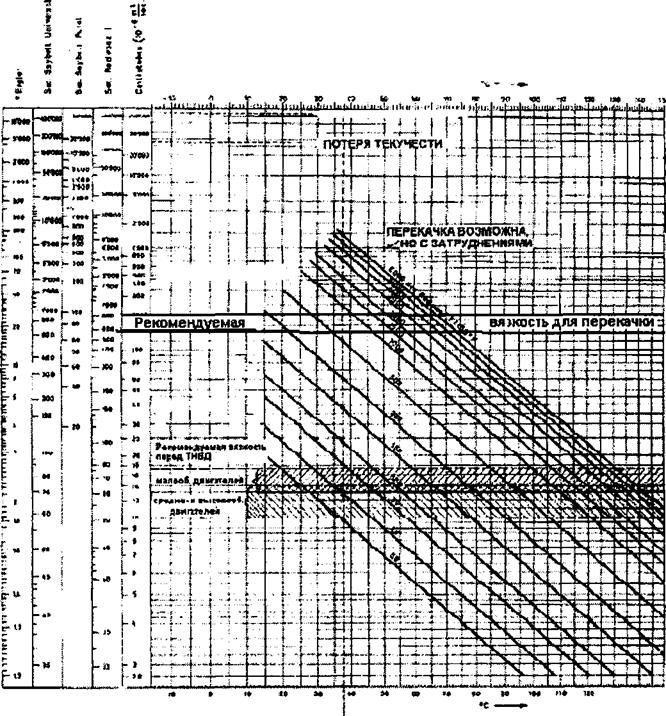

тяжелые (heavy fuels - 30-700 мм /с). Показатель вязкости обычно кладут в основу при заказе топлива и формировании его цены. Он же определяет условия приемки топлива на судно, условия его хранения, последующей топливоподготовки и подачи в двигатель. Каждое топливо имеет свою характерную для него вязкостно-температурную зависимость (см. рис. 11.2).

Как видно из графика тяжелые топлива при температурах окружающей среды имеют высокие значения вязкости, затрудняющие или, даже препятствующие, их применению на судах. Для обеспечения текучести топлив при перекачивании приходится прибегать к их подогреву в танках запаса с использованием паровых змеевиков. Подогрев топлива в танке должен обеспечить вязкость у приемного патрубка не превышающий 600-800 мм2 /с. Проблемы с перекачкой топлива возникают, когда приходится забирать топливо из далеко расположенных носовых танков. В этом случае приходится осуществлять подогрев топлива в этих танках до более высоких температур. Небольшие и старые суда, как правило, имеют ограниченную возможность подогрева топлива в танках запаса и поэтому приходится ограничиваться заказом топлив с пониженной вязкостью.

Если полученное топливо будет иметь вязкость, заметно превышающую заказанную, неизбежны проблемы с перекачкой

топлива из танков запаса в отстойные цистерны при плавании в условиях низких температур забортной воды.

Ч* W* I»

9 К & * 4Ф it «I » It I) W W 1» М !» ЯР 9D wnttftQ М X» Ш W ЙЙ»Л Л» JW 5»

ПРИМЕР: ТОПЛИВО С ВЯЗКОСТЬЮ 1000 СЕК REDWOOD 1 ПРИ 10* ГРАД F ДОЛЖНО БЫТЬ ПОДОГРЕТО ПЕРЕД ТНВД ИАПООВбРОТНЫХ ДВИГАТЕЛЕМ ДО 1<Ю*110 гт С

средне * и высокооборотных двигателей

ДО 197

Рис. 11.2. Зависимость вязкости нефтепродуктов от температуры

Ч* W* I»

9 К & * 4Ф it «I » It I) W W 1» М !» ЯР 9D wnttftQ М X» Ш W ЙЙ»Л Л» JW 5»

ПРИМЕР: ТОПЛИВО С ВЯЗКОСТЬЮ 1000 СЕК REDWOOD 1 ПРИ 10* ГРАД F ДОЛЖНО БЫТЬ ПОДОГРЕТО ПЕРЕД ТНВД ИАПООВбРОТНЫХ ДВИГАТЕЛЕМ ДО 1<Ю*110 гт С

средне * и высокооборотных двигателей

ДО 197

Рис. 11.2. Зависимость вязкости нефтепродуктов от температуры

|

Подогрев в целях снижения вязкости необходим также в отстойных и расходных цистернах (до температур на 10°С ниже температуры вспышки), перед сепарацией (до 95°С - в против-

ном случае возможно вскипание находящейся в топливе воды и образование в барабане сепаратора паровых мешков).

Для качественного распыливания топлива температура его подогрева должна обеспечить вязкость непосредственно перед ТНВД дизелей до значений 12-15 мм2/с.

Пр о б л е м ы

1. Затруднения при перекачке топлива из танков запаса (или же из танка в танк), вызванные высокой вязкостью топлива при низких температурах. Известно, что текучесть топлива может быть обеспечена при вязкости менее ЮООсСт и в ряде публикаций рекомендуется нагревать топлива до этой вязкости. При длинных трубопроводах и низких температурах окружающей среды топливо по пути теряет свою температуру и может потерять текучесть. Опыт показывает, что практический предел вязкости после подогрева не должен превышать 600-800 мм /с.

2. Малоэффективность процессов отстаивания и сепарирования топлив. Нередко низкая эффективность процессов такого рода объясняется высокой вязкостью топлива.

3. Повышенные температуры выпускных газов, неполное сгорание топлива из-за его плохого распыливания. То и другое имеют место, вследствие большой вязкости топлива перед ТНВД.

4. Повышенный износ кулачков и роликов привода топливных насосов высокого давления, появление трещин в корпусах насосов. Износ и появление трещин такого вида есть следствие роста механических нагрузок в перечисленных выше деталях, возникающих в связи с повышением давления впрыска, в свою очередь, вызванного высокой вязкостью, поступающего в насосы топлива.

5. Повышенный износ прецизионных элементов топливной аппаратуры. Он обусловлен низкой смазывающей способностью топлив, имеющих вязкость ниже 2 сСт.

Рекомендации

1. При заказе топлива требуемая вязкость должна назначаться с учетом рекомендаций двигателестроителя и исходя из технических возможностей системы топливоподготовки. Практика показывает, что, если вязкость полученного топлива превышает заказанную величину в пределах 20%, то существенных

проблем в работе установки не должно возникнуть, большее отклонение нежелательно.

2. Уровень вязкости топлив в процессе его использования должен поддерживаться в пределах рекомендуемых величин. Изменение величины вязкости может быть достигнуто: а) путем изменения температуры и б) смешиванием. Для снижения вязкости топливо подогревают. Для этих целей в танках запаса, в отстойных и расходных цистернах вмонтированы паровые змеевики. Выбор температуры подогрева зависит от величины стандартной вязкости используемого топлива и может быть осуществлен по графику рис. 11.2. Уровень требуемой вязкости перед двигателем устанавливает фирма-двигателестроитель. Обычно этот показатель лежит в пределах 10-15 сСт (не выше). При невозможности достичь требуемых температур и вязкостей, а также в тех случаях, когда есть необходимость скорректировать другие показатели топлива, прибегают к смешиванию топлив. При смешивании необходимо проявлять осторожность - предварительно следует проверить компоненты смеси на совместимость (это свойство и соответствующая процедура описаны ниже).

Температура вспышки

Температура вспышки (flash point) - t всп - низшая температура, при которой пары топлива в смеси с воздухом вспыхивают при поднесении к ним открытого пламени.

Она зависит от температуры кипения, испаряемости и упругости паров топлива и определяется фракционным составом последнего. Какого-то влияния на самовоспламенение и сгорание топлива в дизеле этот показатель не оказывает. Но он, характеризует пожароопасность топлива. Международный Стандарт (ISO 8217) и Правила Классификационных Обществ требуют, чтобы температура вспышки принимаемого на борт судна топлива не была ниже 60°С. Тяжелые топлива имеют более высокие температуры вспышки (75...85°С) и, поскольку их приходится подогревать, температура подогрева в открытых емкостях в целях пожаробезопасности должна быть на 10—15°С ниже температуры вспышки tecn .

Рекомендации

В целях предотвращения опасности воспламенения паров топлива рекомендуется:

1. Температурный режим во всех открытых (сообщающихся с атмосферой) элементах топливной системы должен поддерживаться на уровне, не превышающем разности: tecn — (10—15°С).

2. Вентиляционные трубы танков всегда должны быть чистыми. Это условие обеспечит хорошую вентиляцию верхнего незаполненного пространства. Пламегасящие ловушки и сетки должны быть исправными, источники возможного воспламенения любого вида не должны размещаться в непосредственной близости от вентиляционных труб.

3. Во избежание местного перегрева топлива, поступающего при бункеровке, и создания в связи с этим пожароопасной атмосферы в танке, паровые змеевики подогрева при бункеровке должны быть отключены. Паровые змеевики также должны отключаться при падении уровня топлива в танках до низких значений.

Температура застывания

Все дизельные топлива содержат в определенных количествах соединения парафина, обычно, при нормальных температурах окружающей среды, - находящиеся в виде раствора. По мере падения температуры топлива до определенных пределов в нем начинает развиваться процесс кристаллизации парафиновых соединений, сопровождающийся образованием длинных игловидных кристаллов. Топливо при этом заметно мутнеет. Температура начала кристаллизации называется температурой помутнения (cloud point). Этот показатель применяется исключительно для прозрачных топлив (дистиллатных). Последующее снижение температуры (на 5-7°) ведет к интенсификации роста кристаллов и потере подвижности топлива. Температура, соответствующая потере подвижности топлива, называется температурой застывания (pour point). Температура застывания отечественных топлив обычно лежит в пределах (-5)-(+ 10)°С и у крекинг-топлив, при большом содержании парафина, достигает значения +30°С и даже +45°.

Пр о б л е м ы

1.Застывание топлива в танках двойного дна. Вероятность возникновения такого явления особенно высока, если кон- структивно не предусмотрена установка паровых змеевиков подогрева, размещаемых по всему объему танка, шш хотя бы в районе нахождения приемного патрубка.

2.Забивание фильтров, образование «пробок» в топливных трубках. В двигателях, работающих на открытом воздухе при низких температурах, застывающее топливо забивает фильтры. В топливных трубках образуются пробки, препятствующие продвижению топлива, следствием чего бывают остановки двигателя и невозможность его последующего запуска.

Рекомендации

1. Во избежание застывания топлива в системе, его температура с помощью подогревателей должна поддерживаться на уровне, по крайней мере, на 10°С превышающем температуру застывания.

2. При отсутствии подогревателей или при недостаточной их мощности следует прибегать к смешиванию имеющегося топлива с другим топливом, имеющим более низкую температуру застывания (например, смешивать его с керосином).

Допустимо использование присадок (wax crystal modifiers), способствующих улучшению текучести топлива за счет некоторого уменьшения размеров кристаллов парафина. Подготовленное таким образом топливо не забивает фильтры и беспрепятственно поступает к топливным насосам высокого давления. Следует заметить, что введение присадки не изменяет величину температуры застывания, - меняется лишь структура и размер кристаллов.

Содержание серы

На мировом рынке морских топлив сегодня просматривается явная тенденция к увеличению содержания серы и ее соединений в морских топливах. В современных тяжелых топливах содержание серы (sulphur content) в среднем находится на уровне 3%. допустимый предел стандартом ISO увеличен с 3,5% до 5%. Типично, что чем выше плотность топлива, тем больший процент серы оно содержит.

Мировая общественность ведет активную борьбу за чистоту окружающей среды и поэтому, в стремлении не загрязнять атмосферу содержащимися в выхлопных газах агрессивными соединениями серы.

Ужесточение требований к содержанию серы в топливах, используемых на судах, в последние годы распространилось не только на акватории портов, но и на ряд морских бассейнов и прибрежных зон. Так в двигателях морских судов, работающих в Балтийском бассейне, в прибрежных водах или в портах США, Швеции и ряда других стран, запрещено сжигать топлива с содержанием серы, превышающем 1,5%. С августа и ноября 2007 г. эти требования распространены на Северное море и Английский канал.

В топливах помимо элементарной серы в определенных количествах содержатся: сероводород, высоко- и низкомолекулярные соединения - меркаптаны, сульфиды и дисульфиды. В жидкой фазе особенно агрессивны меркаптаны, вызывающие в присутствии морской воды интенсивную коррозию прецизионных пар топливной аппаратуры, трубопроводов и емкостей. Малая молекулярная масса и низкая температура кипения меркаптанов определяют их преимущественное присутствие в легких фракциях и почти полное отсутствие а тяжелых. Этим объясняется появление меркаптановой коррозии при обводнении дизельных топлив и почти полное отсутствие этих явлений при работе на тяжелых топлива.

Наибольший материальный ущерб возникает при развитии сернистой коррозии ЦПГ дизелей.

Механизм протекания этого процесса заключается в следующем:

а) При сгорании сернистого топлива сера окисляется до сернистого ангидрида SOi. В конце хода расширения и в начале процесса выпуска, когда температура и давление в цилиндре снижаются, часть SOi окисляется до БОз . Из всего количества серы в топливе в состояние SO3 переходят от 1 до 15% ее массы.

Пары воды, образующиеся в процессе сгорания при окислении водорода топлива, вступая в экзотермическую реакцию с S03, образуют серную кислоту:

S03 + Н20 = H2SO4 + 87990 Дж. (11.2)

в) Пары серной кислоты, соприкасаясь с относительно холодными стенками цилиндра, конденсируются на них, вслед за чем, при дальнейшем падении температуры, происходит конденсация на них и паров воды, которая в смеси с серной кислотой образует на поверхностях цилиндра слабый раствор электролита.

Температура конденсации H2S04 увеличивается с ростом содержания серы в топливе и при S = 3% достигает 170—180°С, в то время как при 1-1,5% S она составляет 120-130°.

г) Конденсация серной кислоты и воды вызывает коррозионный износ рабочих поверхностей цилиндров и поршневых колец, который при прочих неблагоприятных условиях может возрастать до десятикратных размеров.

В общем случае износ цилиндров дизелей определяется рядом факторов, среди которых основная роль отводится комбинации абразивного изнашивания и износа трением в сочетании с коррозионным износом. При сжигании в двигателях сернистых топлив главенствующую роль занимает именно коррозионный износ.

Интенсивность коррозии определяется:

а) концентрацией паров серного ангидрида SO3, в большой степени зависящей от процентного содержания серы в топливе;

б) локальными значениями температур на поверхности цилиндра со стороны газов, опускающимися ниже температуры точки росы (температуры, при которой происходит конденсация паров на поверхностях втулки цилиндра;

в) количествами серной кислоты и воды, скапливающимися на зеркале цилиндра;

г) толщиной масляной пленки, защищающей зеркало цилиндра, и нейтрализующей способностью масла (его щелочным числом).

Проблемы

Судовые средства обработки, к сожалению, не обеспечивают очистку топлив от серы и поэтому при сжигании сернистых топлив возникают следующие отрицательные явления:

1.Коррозия и интенсивное изнамивание цилиндропоршневой группы дизелей. Масштаб коррозионно-абразивного изнашивания составляет 0,5-0,7 мм за 1 ООО часов, что более чем в 10 раз превышает нормальные износы. Наиболее интенсивная коррозия развивается при работе на пониженных нагрузках, для которых характерны низкие температуры рабочего цикла.

2.Отложения нагара. Окислы серы, реагируя с продуктами неполного сгорания топлива, способствуют образованию очень твердых отложений нагара в зоне расположения поршневых колец, на головке и тронке поршня, в выпускных окнах и каналах выпускных клапанов

3.Истощение масляной пленки. Масляная пленка, покрывающая зеркало цилиндра и защищающая его от электрохимической коррозии, подвергаясь атаке со стороны окислов серы, при недостаточном запасе щелочности масла и малой его подаче быстро истощается (щелочность масла падает). Металл остается без защиты, и это приводит к интенсификации процессов коррозии и износа.

4.  Отложения на выхлопных клапанах, соплах и лопатках турбин. Окислы серы и несгоревшая сера наряду с натрий- ванадиевыми соединениями входят в состав отложений, образующихся на выхлопных клапанах, вызывая их прогорание и потерю плотности. Не исключена также опасность появления отложений на соплах и лопатках турбин газотурбо- компрессоров (ГТК), существенно уменьшающих их кпд.

Отложения на выхлопных клапанах, соплах и лопатках турбин. Окислы серы и несгоревшая сера наряду с натрий- ванадиевыми соединениями входят в состав отложений, образующихся на выхлопных клапанах, вызывая их прогорание и потерю плотности. Не исключена также опасность появления отложений на соплах и лопатках турбин газотурбо- компрессоров (ГТК), существенно уменьшающих их кпд.

5.Коррозионный износ цапф крейцкопфов, шеек коленчатого вала и подшипников. Конденсирующаяся в цилиндре серная кислота вместе с отработанным маслом стекает в под- поршневые полости, откуда она (через плохо работающие сальники поршневых штоков) попадает в картер двигателя. Здесь ее агрессивному действию подвергается, прежде всего, циркуляционное масло. Рост его кислотности в связи с накапливанием в нем сильных органических кислот вызывает коррозию рабочих поверхностей цапф крейцкопфов, шеек коленчатого вала и подшипников.

Подобные явления возникают и в тронковых двигателях. В них особенно при изношенном состоянии ЦПГ, с прорывающимися через кольцевое уплотнение газами в картер попадают агрессивные соединения серы, конденсирующиеся в масле и образующие в нем сильные минеральные кислоты. Присутствие в масле этих кислот приводит к его ускоренному старению и коррозии подшипниковых сплавов и шеек вала.

6.Ускоренное образование в топливе асфальтосмолистых соединений и продуктов отложений в танках. Некоторые органосернистые соединения в процессе длительного хранения топлива ускоряют процессы его окисления с образованием асфальто-смолистых соединений и продуктов отложения (шлама). Сера также понижает теплоту сгорания топлива.

7.Сернистая коррозия выхлопного трубопровода и котлов. Содержащиеся в выхлопных газах пары S03 достигая в выхлопных трубах и утилизационных котлах температур ниже точки росы, вызывают их коррозию. Аналогичной коррозии подвержены элементы вспомогательных и главных котлов, работающих на сернистых мазутах на режимах, когда температуры хвостовых поверхностей (экономайзеров) ниже точки росы (140-150°).

Рекомендации

1. По-возможности стремиться к использованию в двигателях топлив с содержанием серы не выше 1,5%. В противном случае принимать все необходимые меры по снижению коррозионных процессов.

2. Коль скоро известно, что коррозионный износ особенно велик, когда температура металла рабочих поверхностей цилиндров падает ниже температуры точки росы водяных паров (100— 120°С при давлении в цилиндре 4 МПа и выше), то для снижения коррозионных процессов важно температуру стенок цилиндров удерживать на этом или более высоких уровнях. Это, в частности, достигается повышением температурного режима в системе охлаждения до максимально допустимого уровня при минимальном перепаде температур между выходом и входом в двигатель. Последнее обеспечивается увеличением подачи воды, идущей на охлаждение. Увеличение подачи и, соответственно, давлений в системе необходимы также для предотвращения образования воздушных пробок, нарушающих теплопередачу и приводящих к местным перегревам.

В двигателях старых конструкций рекомендовалось поддерживать температуры в системах охлаждения на входе 40-50 и на выходе 50-60°С. В более поздних конструкциях двигателей, учитывая ухудшение качества топлив и увеличения в них содержания серы, двигателестроительные фирмы пошли на увеличение температурных диапазонов: на входе 70-85 и на выходе 85-95°С.

В двигателях нового поколения охлаждается только верхняя часть втулок цилиндров, более того, для поддержания высокого температурного уровня зеркала цилиндра прибегают к час- тйчной изоляции теплопередающих поверхностей.

3. Существенное снижение коррозии достигается приданием цилиндровым маслам крейцкопфных двигателей и циркуляционным маслам тронковых двигателей защитных нейтрализующих свойств. С этой целью в масла вводят в виде присадок соединения щелочных металлов, которые вступая в реакцию с выпадающей на стенках цилиндров серной кислотой, нейтрализуют ее, тем самым почти устраняя или, по крайней мере, снижая до минимума ее коррозионное действие.

Нейтрализующая способность масел оценивается ее щелочным числом (ОЩЧ), выражаемым в мгКОН/г масла.

Чем выше ОЩЧ, тем выше нейтрализующая способность. За рубежом щелочность масел оценивается аналогичным показателем (TBN) - Total Base Number или Base Number (BN).

При выборе масла нужно исходить из его щелочного числа, которое, в свою очередь, должно подбираться по содержанию серы в топливе, основываясь на рекомендациях фирмы - двига- телестроителя (см. рис. 11.4) или, в первом приближении, удовлетворять следующей зависимости:

При выборе масла нужно исходить из его щелочного числа, которое, в свою очередь, должно подбираться по содержанию серы в топливе, основываясь на рекомендациях фирмы - двига- телестроителя (см. рис. 11.4) или, в первом приближении, удовлетворять следующей зависимости:

ОЩЧ = S%x (10-20). (11.3)

В случае, когда имеющееся на судне масло по своей щелочности ниже требуемой для используемого в настоящий

момент топлива, рекомендуется увеличить подачу масла на цилиндры.

Содержание ванадия и натрия

Одной из серьезных проблем, осложняющих эксплуатацию современных 4-тактных и 2-тактных двигателей с прямоточноклапанной продувкой, является относительно невысокий рабочий ресурс выпускных клапанов. Последнее в основном связано с потерей ими плотности по причине прогорания посадочных поверхностей. Особую остроту эта проблема приобрела в последние годы в связи с дальнейшей форсировкой рабочего процесса, сопровождаемой ростом температур цикла и деталей камеры сгорания. Известную роль здесь играет буквально драматическое ухудшение качества морских топлив. В них, особенно в тяжелых остаточных топливах, содержание ванадия, представляющего вместе с натрием наибольшую угрозу для клапанов, может достигать 300-350 ррт (частей на миллион). Мировая практика показывает, что в большинстве случаев содержание ванадия находится на уровне 100-150 ррт, но в остаточных топливах из Венесуэльской нефти оно доходит до

500.. .600 ррт. Соединения ванадия во всех дистиллатных топливах должны отсутствовать.

Содержание органических соединений натрия редко превышает 30 ррт, но при попадании в топливо морской воды на каждый процент увеличения ее содержания присутствие соединений натрия увеличивается на 100 ррт. При сгорании топлива, как известно, образуются С02у Н20, S02 и SO3 . Несгорающие элементы, такие как V, Na, Fe и Ni, при сгорании углеводородов легко образуют окислы или соли. Притом, окислы ванадия и железа выступают в роли очень активных катализаторов реакций окисления S02.

v2o4+so2 о v2o4so3 V204S03+S02 о v2o5+so3

2Fe20} + 6S02 о VFe2(S04)3 2Fe2(S04)32 <z> VFe203 + 6 S03

В обоих случаях каталитический эффект достигается с образованием в ходе реакции промежуточных соединений. В числе попадающих в топливо с водой соединений натрия основную

роль играет хлорид натрия NaCl, он, вступая в реакцию с серной кислотой, образует сульфат натрия Na2S04 и соляную кислоту НС1 в ее паровой фазе.

Уместно отметить, что возникающие при сгорании тяжелых топлив окислы ванадия, натрия и серы, будучи чрезвычайно

агрессивными, вызывают высокотемпературную межкристалличес- кую коррозию металла тарелок выхлопных клапанов, выражающуюся в образовании пораженных участков, внешне напоминающих булыжную мостовую. Плотность посадки клапана на седло на этих участках теряется, прорыв газов способствует местному перегреву и, как итог - прогоранию тарелки.

агрессивными, вызывают высокотемпературную межкристалличес- кую коррозию металла тарелок выхлопных клапанов, выражающуюся в образовании пораженных участков, внешне напоминающих булыжную мостовую. Плотность посадки клапана на седло на этих участках теряется, прорыв газов способствует местному перегреву и, как итог - прогоранию тарелки.

Рис. 11.5. Прогорание тарелок клапанов

Важной причиной и специфическим обстоятельством, сопровождающим возникновение высокотемпературной коррозии, является наличие в продуктах сгорания агрессивных соединений, температура плавления которых лежит ниже рабочей температуры клапанов. Окислы ванадия V2C>4 и V20$ имеют температуры плавления, соответственно, 1970°С и 675...690°С. Это означает, что они, находясь в твердом состоянии, покидают цилиндр вместе с выхлопными газами, температура которых

Дата добавления: 2016-05-16; просмотров: 1160;