ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 11 страница

При меньших нагрузках и пусках подключается дополнительный компрессор с электроприводом, работающий параллельно, либо последовательно с ГТК.

Отказ от подпоршневых полостей привел к упрощению и удешевлению конструкции двигателя.

Отказ от подпоршневых полостей привел к упрощению и удешевлению конструкции двигателя.

Рис. 5.7. Схема работы ГТК совместно с электроприводным компрессором:

1 - цилиндр: 2 - выхл. коллектор;

3 - ГТК; 4 - воздухоохладитель;

5 - первая ступень ресивера; б - электроприводная воздуходувка; 7 - пластинчатые невозвратные клапаны.

В последней модификации двигателя Зульцер RTA (рис. 5.7) с более совершенной прямоточной схемой газообмена включение дополнительного электрокомпрессора необходимо лишь при нагрузках менее 25% и при пуске. В выпускном коллекторе 2 благодаря его большому объему устанавливается постоянное давление газов. Пластинчатые невозвратные клапаны 7 предотвращают перетекание воздуха из второй секции ресивера 5 в первую и тем самым обеспечивают возможность работы элек- троприводного компрессора 6 последовательно с турбокомпрессором 3 (1 - цилиндр; 4 - воздухоохладитель).

§ 5.7. Влияние эксплуатационных факторов на работу системы наддува

В двигателе с турбонаддувом влияние эксплуатационных факторов на количество поступающего в цилиндры воздуха Gs и на процессы газообмена и сгорания в силу сложности систем воздухоснабжения требует особого внимания. Если в двигателе без наддува определяющим фактором качества его работы явля

ется состояние впускного и выпускного трактов, в том числе продувочных и выпускных окон (их сопротивление), то в двигателе с наддувом к основным причинам неудовлетворительной работы добавляется состояние компрессора, воздухоохладителя, газовой турбины, невозвратных клапанов подпоршневых полостей и пр. При эксплуатации состояние перечисленных элементов в основном меняется из-за их загрязнения отложениями масла, продуктами неполного сгорания и т. п.

Поскольку от работы системы наддува зависит снабжение двигателя воздухом, а последнее определяет качество процессов газообмена, индикаторного процесса и теплонапряженное состояние ЦПГ, то изучение взаимосвязей работы агрегатов наддува и двигателя, причин, вызывающих нарушение их рабочего состояния, имеет важное значение для нахождения технически правильных решений.

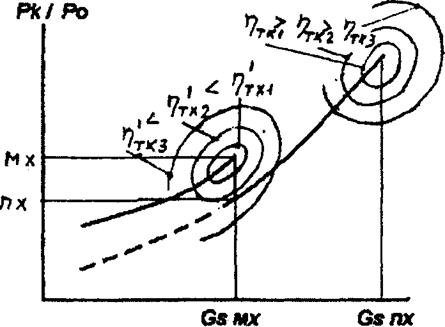

Изменение условий работы системы наддува двигателя можно проследить по характеристикам компрессора и расходной (гидравлической) характеристике двигателя (рис. 5.9).

Гидравлическая характеристика двигателя представляет собой зависимость относительного давления перед впускными органами (продувочными окнами, впускными клапанами) рк/ро от расхода воздуха через двигатель Gs (кривая 1). Обычно вместо Gs принимают его относительную величину Gs = G'/Gso (где Gso относится к исходным нормированным условиям (7о= 20°С и Р0 - 760 мм.рт.ст.), a Gfs - к новым, изменившимся).

Характеристика компрессора складывается из линии рабочих режимов компрессора, представляющей собой зависимость степени повышения давления воздуха в компрессоре кк = Рк/Ро от его подачи Gs (кривая 1) для различных постоянных значений частоты вращения компрессора и семейства кривых равных адиабатных КПД (г}адк = const).

Адиабатный КПД компрессора характеризует степень совершенства осуществления сжатия воздуха в компрессоре и представляет собой отношение адиабатной работы сжатия LadK (работы, которую пришлось бы затратить, если бы процесс осуществлялся без потерь, подчиняясь адиабатному закону) к дей

ствительно затрачиваемой работе на привод компрессора /,*. Таким образом, г]адк = Ьадк/Ьк-

При газотурбинном наддуве с одним свободным ГТК Gk~ Gs и линия рабочих режимов совпадает с расходной характеристикой двигателя (кривая Г). Если на двигателе установлены два турбокомпрессора одинаковой подачи, т. е. Gki = GK2 и Gki + GK2 = G5t то линия рабочих режимов для каждого ГТК будет общей и располагаться слева от расходной характеристики двигателя так, что она разделит горизонтальные отрезки от оси ординат до кривой 1 на равные части.

При газотурбинном наддуве с одним свободным ГТК Gk~ Gs и линия рабочих режимов совпадает с расходной характеристикой двигателя (кривая Г). Если на двигателе установлены два турбокомпрессора одинаковой подачи, т. е. Gki = GK2 и Gki + GK2 = G5t то линия рабочих режимов для каждого ГТК будет общей и располагаться слева от расходной характеристики двигателя так, что она разделит горизонтальные отрезки от оси ординат до кривой 1 на равные части.

Рис. 5.9. Характеристики систем

газотурбинного наддува со свободным ГТК и их изменение при загрязнении компрессора - (режим Ь), выпускного тракта - (режим с); газовой турбины -

(режим d)

Помпаж характеризуется пульсацией давлений воздуха из- за срывов его потока, появлением в работе компрессора циклически меняющегося шума высоких тонов.раницей помпажной зоны 2 характеристика разделяется на область устойчивых режимов (справа от границы помпажа) и область неустойчивых режимов (слева), когда компрессор входит в помпаж, характеризующийся пульсацией давлений из-за срывов потока воздуха, появлением в работе компрессора циклически меняющегося шума высоких тонов.

Характерные случаи нарушения состояния отдельных элементов системы наддува

Загрязнение фильтра компрессора приводит к уменьше

нию его проходного сечения, увеличению перепада давлении и скорости воздуха в нем. Казалось бы, это должно повлечь уменьшение подачи компрессора, однако даже при двукратном

увеличении сопротивления подача Gs практически не меняется, поэтому индикаторный процесс в двигателе остается также без изменений. Однако из-за увеличения скорости движения воздуха в ячейках фильтра его фильтрующая способность ухудшается, поэтому не допускается увеличение перепада давлений в фильтре более чем на 100 %.

Загрязнение проточной части компрессора вызывается отложениями, главным образом состоящими из продуктов масляного происхождения, на лопатках вращающегося направляющего аппарата и в межлопаточных каналах на выходе из колеса; максимум отложений отмечается в диффузоре, особенно в лопаточном. Загрязнения в проточной части уменьшают ее проходное сечение, искажают форму каналов, увеличивают потери на трение, что отрицательно отражается на адиабатном КПД компрессора, и, как следствие, уменьшается его подача, что приводит к уменьшению расхода воздуха на двигатель и падению давления наддува. Сокращение Gs в свою очередь обусловливает уменьшение количества газов, поступающих на газовую турбину. Ее мощность снижается, что вызывает некоторое снижение частоты вращения ГТК.

В результате происшедших изменений линия рабочих режимов компрессора (см. рис. 5.9) смещается влево - кривая 3, режим из точки а переходит в точку Ь, в которой

G's<GSo;P'k/Po<Pko/Po;

г

адк 2 ^ У} адк 1> Птк 2<'‘ ^тк 1 .

Для устранения отмеченных явлений рекомендуется промывать компрессор водой, подаваемой в небольших количествах на всасывание во время его работы. Вода разбивает масляные отложения, вымывает их с рабочих поверхностей, а воздух уносит в цилиндры, где они сгорают. При больших загрязнениях рекомендуется применять химические препараты.

Загрязнение воздухоохладителя происходит маслянистыми отложениями на поверхности трубок со стороны воздуха, солей и шлама - со стороны охлаждающей забортной воды. Как следствие, растет сопротивление движению воздуха, перепад давлений др3 на холодильнике увеличивается (известны случаи, когда bps увеличивался с 0,001-0,002 МПа до 0,02 МПа) и соответственно снижался коэффициент теплопередачи. При снижении охлаждающей способности холодильника перепад температур воздуха (TK-TS) уменьшается, температура воздуха Ts в ресивере повышается. Последнее обстоятельство отрицательно сказывается на массовом заряде воздуха в цилиндрах Gs. Достаточно сказать, что повышение температуры наддувочного воздуха на 10° вызывает сокращение Gb в среднем на 2-3%.

Практическая рекомендация - после чистки компрессора обязательно осуществлять чистку водой или моющим раствором воздухоохладитель, так как в него заносятся маслянистые отложения, смываемые с колеса компрессора.

Уменьшение проходного сечения газораспределительных органов обычно является следствием отложения на них кокса. Гидравлическая характеристика двигателя (см. рис. 5.9) из-за роста сопротивления газораспределительных органов смещается влево, в область меньших расходов воздуха. Сокращение расхода воздуха Gs при наличии у двигателя достаточного резерва по воздуху может и не отразиться на индикаторном процессе, и частота вращения останется неизменной, но температура газов перед турбиной возрастет. Однако, несмотря на рост температуры 7У, уменьшение подачи Gs и связанное с этим сокращение количества поступающего на турбину газа приведут к некоторому снижению ее частоты вращения. Сокращение подачи компрессора, уменьшение Gs, казалось бы, должны были привести к падению давления наддува рк, но рост сопротивления газораспределительных органов приводит к тому, что давление рк обычно сохраняется на прежнем уровне, либо даже несколько увеличивается. В итоге режим работы турбокомпрессора при закоксованных окнах смещается из точки а в точку с (см. рис. 5.9). Новое положение линии рабочих режимов характеризуется меньшим запасом по помпажу (расстояние от области неустойчивой работы сокращается) - увеличивается вероятность попадания ГТК в помпаж.

Загрязнение проточной части турбины обусловливается отложениями продуктов неполного сгорания и полимеризации масла и топлива в сопловых каналах и на рабочих лопатках. В результате загрязнения соплового аппарата уменьшается пропускная способность турбины (ее эквивалентное сечение iiFT), что вызывает рост давления рТ и температуры газа перед турбиной Тт. Загрязнение рабочих лопаток, вызывающее изменение геометрии проточной части турбины, отрицательно отражается на ее КПД - г}гт снижается, что приводит к снижению частоты вращения ГТК и уменьшению расхода воздуха на двигатель. Гидравлическая характеристика двигателя и соответственно линия рабочих режимов компрессора (кривая 1) смещаются в сторону меньших расходов (см. рис. 5.9), и режим из точки а переходит в точку d с загрязненной проточной частью турбины, лежащую на новой характеристике 3. Загрязнение турбины, помимо отрицательного воздействия на ее рабочий процесс, приводит также к помпажу, нарушению балансировки ротора и появлению опасных вибраций.

§ 5.8. Современные пути повышения эффективности использования энергии выхлопных газов

Как уже неоднократно отмечалось, в современных двигателях с высокой степенью наддува при их работе на режимах полной мощности или близких к ней отбираемые из цилиндров газы обладают излишней энергией и поэтому, как уже показывалось в предыдущих разделах, часть выхлопных газов байпаси- руется минуя ГТК. С этой целью используются клапаны байпаса, встраиваемые в системы отбора газов (см. Излишняя часть газов направляется на выхлоп, минуя ГТК, или на привод дополнительной газовой турбины, соединенной с генератором электрического тока, или отдающей мощность гребному валу.

Другой вариант использования энергии отработавших в ГТК и байпасируемых выхлопных газов заключается в их направлении в утилизационный котел. Получаемый в котле пар направляется в паровую турбину, отдающую мощность электрическому генератору. Подобная система утилизации тепла дизелей оправдывает себя в установках больших мощностей и пока применяется в стационарных дизель-электростанциях.

Теоретический цикл паровой части установки (цикл Рен- кина) представлен ниже.

Теоретический цикл паровой части установки (цикл Рен- кина) представлен ниже.

Рис. 5-12. Теоретический цикл Ренкина: 1-2 адиабатное сжатие воды; нагрев воды в котле до температуры насыщения 7s и переход ее в паровое состояние; образование в пароперегревателе перегретого пара с температурой Т3; адиабатное расширение пара в паровой турбине 3-4; 4-1 конденсация отработавшего пара в конденсаторе и s возвращение конденсата питательным насосом в котел.

§ 5.9. Повышение эффективности наддува на частичных нагрузках

При переходе двигателя на режимы пониженных нагрузок энергии газов оказывается недостаточно и это отрицательно отражается на воздухоснабжении двигателя. Чтобы улучшить ситуацию клапан байпаса закрывается, и весь поток газов направляется на ГТК. Это увеличивает его производительность, кривая расходной характеристики поднимается вверх (см. рис. 5.13) и поскольку при той же подаче воздуха степень повышения давления наддувочного воздуха увеличивается, то воздухоснабже- ние двигателя, естественно, улучшается.

В целях улучшения условий сгорания топлива в рабочих цилиндрах также прибегают к повышению температуры поступающего в цилиндры воздуха путем отключения его охлаждения за ГТК, более того осуществляют его подогрев до 60-85°С.

Второй путь состоит в изменении соплового аппарата ГТК таким образом, чтобы зона оптимальных кпд перешла из области полных нагрузок в область пониженных нагрузок. На производительности ГТК на полных мощностях это практически не отразится, так как здесь имеется большой запас срабатываемой энергии, а выигрыш на малых нагрузках очевиден.

Рис. 5.13. Улучшение воздухоснабжения на малых нагрузках путем оптимизации

соплового аппарата (МАК)

Рис. 5.13. Улучшение воздухоснабжения на малых нагрузках путем оптимизации

соплового аппарата (МАК)

|

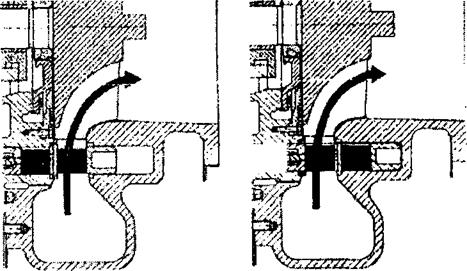

Фирма «Катерпиллар-МАК» применила оригинальное решение - она изготавливает два варианта сопловых аппаратов [рис. 5.14) - один оптимизирован для режимов полных нагрузок, а второй для малых. Переход с одного варианта на второй осуществляется без остановки двигателя.

Рис. 5.14. Смена соплового аппарата (МАК)

Рис. 5.14. Смена соплового аппарата (МАК)

|

В 2007 году фирма «MAN Diesel» в целях повышения эффективности ГТК на всем диапазоне рабочих режимов, включая и режимы малых нагрузок, разработала ГТК с изменяющимся сопловым аппаратом (Variable Turbine Area). В этой турбине в сопловом кольце установлены направляющие лопатки, которые могут поворачиваться вокруг своей оси с помощью рычагов, приводимых в действие двумя позиционными электродвигателями. С переходом двигателя на пониженные нагрузки лопатки разворачиваются в сторону уменьшения шага, сопротивление проходного сечения между ними увеличивается и это влечет за собой рост сопротивления выходу газов из выхлопного коллектора. Давление и температура газов в нем повышаются, соответственно растет энергия, поступающих на турбину газов, что, в свою очередь, влечет за собой рост производительности компрессора и заряда воздуха в рабочих цилиндрах. Увеличению заряда, в известной степени, способствует и снижение потерь воздуха на продувку цилиндров, обусловливаемое увеличением сопротивления выходу воздуха из цилиндров (рост давлений в выхлопном коллекторе).

§ 5.10. Помпаж турбонагнетателей. Помпаж компрессора

Помпаж - это неустойчивая работа компрессора, возникающая при больших положительных углах атаки, обусловленная срывом потока за входными кромками лопаток и, соответственно, резким увеличением потерь в рабочих каналах.

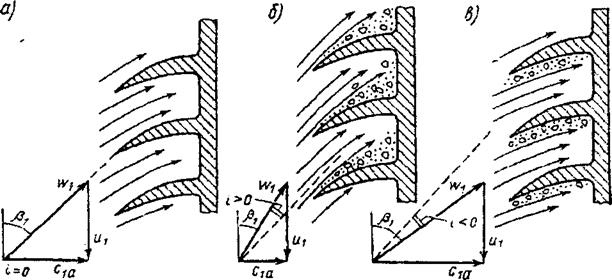

Характер обтекания лопаток рабочего колеса центробежного компрессора на расчетном режиме, а также при уменьшенной и увеличенной подачах при неизменной частоте вращения вала (и w/ = const) показан на рис. 5.13.

Рис. 5.15. Обтекание лопаток рабочего колеса при неизменной частоте вращения и различной подаче: а - расчетный режим (/=0); б - уменьшенная подача (/>0); в - увеличенная подача (/<0).

Рис. 5.15. Обтекание лопаток рабочего колеса при неизменной частоте вращения и различной подаче: а - расчетный режим (/=0); б - уменьшенная подача (/>0); в - увеличенная подача (/<0).

|

На расчетном режиме (рис. 5.15, а) угол входа pi относительной скорости Wj совпадает с углом /5}л, и угол / атаки равен нулю. Поэтому потери кинетической энергии в рабочем канале оказываются минимальными. Снижение подачи (и проекции скорости с jo) приводит к уменьшению угла pi (рис. 5.15, б), в результате чего угол атаки становится положительным. На спинке лопатки возникает срыв потока. При больших углах атаки образовавшийся вихрь заполняет рабочий канал, и нарушается работа компрессора.

Увеличение подачи компрессора (и cia) влечет рост угла Pi входа относительной скорости (рис. 5.15, в); угол атаки стано-

вится отрицательным. При таком режиме работы срыв потока, наблюдаемый на вогнутой поверхности лопатки, увеличивает потери и снижает КПД компрессора, но не приводит к помпажу, т.к. вихревая зона поджимается к вогнутой поверхности лопатки, носит местный характер и не захватывает всю площадь сечения канала.

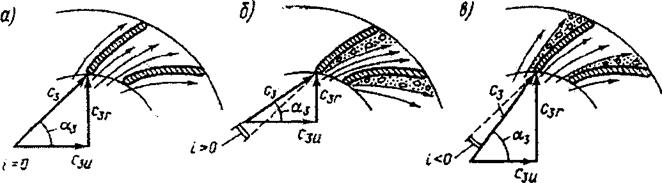

Подобные срывные явления возникают также при обтекании лопаток диффузора с углами атаки, отличными от нуля

(рис. 5.16).

Рис. 5.16. Обтекание лопаток диффузора при неизменной частоте вращения и различной подаче: а - расчетный режим; б - уменьшенная подача;

в - увеличенная подача

Рис. 5.16. Обтекание лопаток диффузора при неизменной частоте вращения и различной подаче: а - расчетный режим; б - уменьшенная подача;

в - увеличенная подача

|

При уменьшенной подаче и неизменной частоте вращения вала компрессора абсолютная скорость сз входа (и ее проекция на радиальное направление с3г) становится меньше, чем на расчетном режиме, а угол атаки / будет положительным. На вогнутой поверхности лопатки может происходить срыв потока и вихреобразование (рис. 5.16,6). При отрицательном угле атаки срывные явления наблюдаются на спинке лопатки (рис. 5.16 ,в).

Из рассматриваемого рисунка видно, что условия для образования срывов более благоприятны на вогнутой поверхности лопатки, чем на спинке, чему способствует криволинейность канала и инерционность потока. Поэтому, как и для случая с рабочим колесом, помпаж возникает при больших положительных углах атаки.

Явление помпажа в компрессоре сопровождается резким увеличением шума, пульсацией давления нагнетаемого воздуха и его подачи, появлением вибрации. В период срыва потока воз

дух из нагнетательной полости устремляется во всасывающую и прорывается через фильтр в атмосферу, а затем, в последующий период нормальной работы воздух движется в естественном направлении.

Работа компрессора в зоне помпажа недопустима

Причины

Система топливоподачи:

- низкое давление за циркуляционным (топливоподкачивающим) насосом;

- воздух или вода в топливе;

- низкая температура подогрева топлива;

- неисправны всасывающий и отсечной клапаны ТНВД;

- заедания плунжера и иглы;

- повреждение сопла форсунки.

Система выпуска:

- нарушения в открытии выпускного клапана;

- засорение решетки перед ГТК;

- увеличение противодавления за ГТК.

ГТК:

- загрязнение или повреждение турбины, компрессора;

- загрязнение воздушных фильтров;

- повреждение глушителя;

- выход из строя подшипников.

Система наддувочного воздуха:

- загрязнение воздухоохладителя;

- прекращение циркуляции воды в воздухоохладителе;

- очень высокая температура в воздухоохладителе.

Разное:

- нарушения в работе регулятора числа оборотов (колебания);

- резкие изменения нагрузки двигателя;

- очень резкие изменения частоты вращения:

• при работе на высокой нагрузке (маневрировании);

• при срабатывании защиты остановкой / снижением частоты вращения;

• при работе двигателя назад;

• при оголении винта в штормовых условиях.

Последние причины могут носить случайный кратковременный характер и не являются опасными. Если же помпаж продолжается длительное время, то в качестве первого шага рекомендуется принять следующую рекомендацию.

Контрмеры

Помпаж может быть нейтрализован путем стравливания воздуха из ресивера через установленный на нем противо- помпажный или предохранительный клапан. Но надо учитывать, что при этом произойдет повышение температуры выпускных газов. Важно, чтобы она не превышала допустимой величины. Второй способ состоит в соединении выхода воздуха из компрессора с трубопроводом подачи газов в ГТК с установкой в этой ветви клапана. При появлении помпажа клапан открывается, давление за компрессором падает, а увеличение количества поступающей на газовую турбину смеси газов и воздуха, увеличивается. Падение давления за компрессором и рост оборотов ГТК приводят к прекращению помпажа.

Глава 6

ОСНОВЫ МЕТОДОВ ЧИСЛЕННОГО МОДЕЛИРОВАНИЯ РАБОЧИХ ПРОЦЕССОВ

Основой методов численного моделирования рабочих процессов (ЧМ) является математическая модель дизеля - совокупность замкнутых систем дифференциальных уравнений, каждое из которых с достаточной точностью устанавливает количественную связь между отдельными процессами в дизеле. Решая такую систему численными методами с помощью ЭВМ, мы моделируем в определенном масштабе времени изменение параметров рабочего тела в цилиндре, газовоздушном тракте и турбокомпрессоре.

Метод ЧМ получил широкое распространение при проектировании дизелей. Его использование существенно расширяет возможности конструкторов при создании и доводке новых двигателей и позволяет резко сократить сроки научных и конструкторских разработок и материальные затраты.

В области научных исследований, связанных с совершенствованием технической эксплуатации судовых двигателей, ЧМ также получило широкое применение. Этот метод позволяет создать «эталонную» модель рабочих процессов дизеля, которая позволяет определять расчетом на ЭВМ значения параметров рабочего процесса в зависимости от нагрузки, частоты вращения коленчатого вала, сорта применяемого топлива, внешних условий эксплуатации двигателя (параметров атмосферного воздуха, морской воды и др.). Эталонные модели широко применяются при решении задач технической диагностики судовых дизелей, так как позволяют путем сравнения полученных расчетом параметров рабочих процессов с их значениями, измеренными на двигателе, определить отклонения, обусловленные ухудшением его технического состояния.

Метод ЧМ позволяет путем соответствующего изменения исходных данных моделировать изменение параметров рабочего

процесса при возникновении той или иной неисправности (например, потеря плотности цилиндра вследствие прогорания выпускного клапана, неисправность форсунки, загрязнение соплового аппарата турбины и др.). Так же, как и при проектировании новых двигателей, при этом существенно сокращаются затраты времени и средств на разработку алгоритмов контроля технического состояния двигателей.

Другой сферой применения численного моделирования являются электронные тренажеры судовых энергетических установок, в которых математическая модель рабочих процессов главного двигателя интегрирована в общую модель пропульсивного комплекса судна и позволяет решать все упомянутые выше задачи.

Рассмотренные примеры использования метода ЧМ не исчерпывают его возможности. В виду сложности и многообразия задач и реальных ситуаций, которые могут возникнуть в практике расчетов рабочих процессов дизелей, реальная сфера применения программы ЧМ будет определяться самим пользователем в соответствии с поставленными целями и задачами проводимого исследования.

Инженерная методика ЧМ дизеля, адаптированная к решению задач эксплуатационного характера применительно к судовым малооборотным и среднеоборотным дизелям и дополненная собственной моделью процесса сгорания топлива, была разработана в ГМА имени адмирала С.О. Макарова на кафедре судовых ДВС и прошла апробирование в учебном процессе и научных работах. В основу методики положены разработки ЦНИДИ 70-х годов XX века в области ЧМ рабочих процессов дизелей. Ниже приводятся основные положения методики.

§ 6.1. Расчет процессов в цилиндре ДВС на основе закона сохранения энергии в дифференциальной форме

При расчете процессов в цилиндре ДВС допускается, что состояние рабочего тела в цилиндре полностью равновесное.

В качестве рабочего тела принимают идеальный газ. Равновесное состояние газа означает, что температура, давление и концентрация компонентов газовой смеси в каждой точке объема цилиндра одинаковы. Эти допущения позволяют применить для описания рабочего процесса в цилиндре дизеля уравнения: первого закона термодинамики, массового баланса и состояния рабочего тела.

Уравнение первого закона термодинамики (закона сохранения энергии) в дифференциальной форме имеет вид

dQ=dU+dL, (6.1)

где Q- количество теплоты, подводимой к рабочему телу; U - внутренняя энергия рабочего тела; L ~ работа, совершаемая рабочим телом.

Изменение количества теплоты, подводимой к рабочему телу, запишем следующим образом:

dQ= dQT + dQw + dQn - dQm , (6.2)

где Qt - количество теплоты, выделяющейся при сгорании топлива;

Qw - количество теплоты, подводимой/отводимой за счет теплообмена со стенками цилиндра; Qn ~ количество теплоты, подводимой в цилиндр с продувочным воздухом; Qm - количество теплоты, отводимой из цилиндра с отработавшими газами.

Потери тепла на испарение топлива, диссоциацию молекул СО2 и Н20, неполноту сгорания топлива для дизелей обычно не учитывают, что приводит к погрешности в определении интегральных показателей рабочего цикла (работа, мощность, КПД и др.) не более 1%.

Элементарное количество теплоты, выделяющейся при сгорании топлива, можно представить как dQT = Q„dgx, где QH - низшая теплота сгорания топлива, кДж/кг; gx - текущая масса сгоревшего топлива.

Элементарные количества подводимой в цилиндр и отводимой из него тепловой энергии при газообмене можно представить соответственно: dQn = ип cfGn и dQm = ит dGm , где ип и ит - удельные внутренние энергии продувочного воздуха и от

работавших газов, кДж/кг; dGn и dGm - элементарные массы газов, поступающих в цилиндр через впускные органы и удаляемых из цилиндра через выпускные органы.

С учетом приведенных выше зависимостей получим:

dQ Q»dgx^dQw undGn -umdGm

dQ Q»dgx^dQw undGn -umdGm

Внутренняя энергия рабочего тела может быть представлена как произведение U - uG, где и - удельная внутренняя энергия смеси газов, кДж/кг; G - масса смеси газов в цилиндре.

Полный дифференциал внутренней энергии как функции состояния с учетом последнего уравнения запишется следующим образом: dU = Gdu+ и dG.

Для идеальных газов и их смесей справедливы следующие соотношения: du = cv dT; и = cvT, где Т и cv - температура и истинная изохорная теплоемкость газов, кДж/(кг-К).

Окончательно уравнение для дифференциала внутренней энергии запишется следующим образом:

dU — cv G dT + cvT dG.

dU — cv G dT + cvT dG.

Работа, совершаемая газами в цилиндре, состоит из работы перемещения поршня и работы перемещения газов через органы газораспределения, т. е.

dL=pdV +pmvmdGm-pnvndGm (5)

где р - давление газов в цилиндре; dV - элементарное приращение объема цилиндра при перемещении поршня; рп и рт - давление перед впускными и выпускными органами; v„ и vw - удельный объем компонентов, прошедших через впускные и выпускные органы.

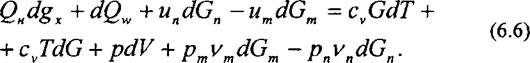

Объединяя уравнения (6.1-6.5), получим:

|

Решим уравнение (6.6) относительно первого члена его правой части и объединим подобные члены:

cvGdT = QHdgx + dQw - cvTdG - pdV + + (w„ +PnVn)dGn ~(Um+ PmVm)dGm-

cvGdT = QHdgx + dQw - cvTdG - pdV + + (w„ +PnVn)dGn ~(Um+ PmVm)dGm-

Текущий объем рабочего цилиндра связан с углом поворота коленчатого вала следующим образом. V = Vc + FSX, где Vc - объем камеры сжатия; F - площадь поршня; Sx = Sa/2 - перемещение поршня относительно ВМТ; S - ход поршня. В по-

следней формуле: а = 1 - cos#? + 0,5Лш sin (р - тригонометрическая функция, именуемая аналогом перемещения поршня; Яш - отношение радиуса кривошипа к длине шатуна между осями.

Дата добавления: 2016-05-16; просмотров: 1446;