ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 9 страница

Таблица 4.2

|

| Примечание: h - высота окон; b - ширина окон (суммарная); D??? - диаметр и ход клапана; D - диаметр цилиндра. |

Поскольку при восходящем движении поршня сначала закрываются продувочные окна и в течение некоторого времени остаются открытыми выпускные, возможна потеря части заполнившего цилиндр воздуха. Это нежелательно, поэтому фирма прибегает к установке в выпускных каналах за окнами 2 заслонки 3 (см. рис. 4.6, б). Фазы движения заслонок подобраны таким образом, чтобы при подходе поршня к верхней кромке продувочных окон (при движении его вверх) заслонка, разворачиваясь, перекрывала канал за выпускными окнами, изолируя цилиндр от выпускной системы. Таким образом, газообмен заканчивается одновременно с окончанием продувки. Долю потерянного на газообмен хода поршня y/s при наличии заслонки необходимо принимать с учетом высоты только продувочных окон (для двигателей RD принимают у/5 = 0,21). Необходимость в заслонках диктуется также наличием у поршней двигателя RD короткой юбки. Действительно, когда поршень находится в верхней части цилиндра, выпускные и продувочные окна оказываются открытыми, и если бы заслонка не перекрывала выпускной канал, то продувочный воздух, поступая в цилиндр под поршень, свободно уходил бы из цилиндра в выпускную систему.

Наличие заслонок и привода к ним усложняет конструкцию и эксплуатацию двигателя. В двигателях серий RND и RLB фирма применила наддув с турбинами постоянного давления, удлинила юбку поршня, и это дало возможность отказаться от заслонок. Контурные схемы газообмена были широко распространены в судовых малооборотных двигателях, выпускавшихся до 80-х годов фирмами МАН, Зульцер, Фиат, «Русский Дизель» и др. В дальнейшем в связи с ростом форсирования рабочего процесса наддувом, увеличением отношения SID контурные схемы, несмотря на свою конструктивную простоту, не смогли конкурировать с прямоточными. Этим объясняется, что в настоящее время выпускаются исключительно двигатели с прямоточными схемами газообмена. В этом сыграли решающую роль следующие недостатки контурных схем:

• худшее качество очистки цилиндра, особенно его верхней части, с увеличением высоты цилиндра при увеличении отношения S/D;

• больший расход воздуха на продувку, увеличивающийся с ростом наддува и связанной с этим плотности продувочного воздуха;

• несимметричное распределение температур у втулки цилиндра и поршня, а отсюда и неравномерная их деформация, так как в зоне выпускных окон температура выше, чем в зоне продувочных окон; с ростом наддува и необходимостью более раннего отбора газов на ГТН неравномерность температурного поля усиливается, что приводит к задирам ЦПГ, появлению трещин.

Прямоточные схемы. Характерным для прямоточной схемы газообмена является наличие прямого тока воздуха вдоль оси цилиндра, преимущественно с послойным вытеснением продуктов сгорания. В результате хорошей организации газообмена судовые двигатели с прямоточной схемой продувки имеют наиболее низкие значения коэффициента остаточных газов (уг = 0,05-0,09).

Прямоточно-клапанная схема газообмена (рис. 4.7) применена в двухтактных двигателях БМЗ, МАН-Бурмейстер и Вайн, Зульцер-RTA и RT-flex.

Продувочные окна расположены в нижней части втулки равномерно по всей окружности цилиндра, что обеспечивает большие проходные сечения и малое сопротивление окон, а также равномерное распределение воздуха по сечению цилиндра. Тангенциальное расположение окон 2 в плане способствует закручиванию потоков воздуха, поступающего в цилиндр через патрубок 3. Вихревое движение воздуха в цилиндре сохраняется до конца такта сжатия, и при впрыске топлива его частицы захватываются вихрями и разносятся по пространству камеры сгорания, вследствие чего существенно улучшается смесеобразование.

Продувочные окна расположены в нижней части втулки равномерно по всей окружности цилиндра, что обеспечивает большие проходные сечения и малое сопротивление окон, а также равномерное распределение воздуха по сечению цилиндра. Тангенциальное расположение окон 2 в плане способствует закручиванию потоков воздуха, поступающего в цилиндр через патрубок 3. Вихревое движение воздуха в цилиндре сохраняется до конца такта сжатия, и при впрыске топлива его частицы захватываются вихрями и разносятся по пространству камеры сгорания, вследствие чего существенно улучшается смесеобразование.

Выпуск газов из цилиндра происходит через клапан, расположенный в крышке цилиндра (привод клапанов осуществляется от распределительного вала посредством механической или гидравлической передачи). Профилированием кулака клапана можно легко подбирать и устанавливать необходимые фазы газораспределения: прежде всего, открывать его с большим опереже-

Рис. 4.7. Прямоточно. нием (mnv = 91 — 70° П. К. В. ДО НМТ), клапанная схема у <-

газообмена чт0 дает возможность отбирать газ из

цилиндра при повышенном давлении (рв = 0,7-1,0 МПа) и тем самым увеличивать мощность газовой турбины. Клапан начинает закрываться после перекрытия поршнем продувочных окон {фзап - 80 - 56° п. к. в. за НМТ). Окончание газообмена и начало процесса сжатия можно считать совпадающими с моментом закрытия поршнем продувочных окон, и относительная величина потерянной части хода поршня в этом случае определяется высотой продувочных окон.

Фирма Вяртсиля-Зульцер в двигателях RTA, предназначенных для установки на танкеры в целях повышения экономичности двигателя в широком диапазоне скоростей от полного хода до малого (slow steaming) или плавания в балласте, уменьшает высоту продувочных окон. За счет этого, а также использования систем (VIT - Variable Injection Timing), обеспечивающей при снижении оборотов увеличение угла опережения подачи топлива и Pz, и изменения с переменой режима угла закрытия выхлопного клапана (VEC - valve exhaust closing) достигла снижения удельного расхода топлива на малых нагрузках до 5-7 г/кВт час.

Прямоточно-щелевую схему газообмена применяют в судовых и тепловозных двигателях с противоположно движущимися поршнями (Д100). Характерной особенностью является расположение продувочных и выпускных окон по концам цилиндра. При этом нижний поршень управляет фазами открытия и закрытия выпускных, а верхний - продувочных окон. Поскольку для обеспечения фазы свободного выпуска выпускные окна должны открываться раньше продувочных, то управляющие ими нижние поршни движутся с опережением по отношению к противоположно перемещающимся верхним поршням. Это достигается взаимным смещением кривошипов верхнего и нижнего рядов поршней на угол 6-12° п. к. в.

Организация потоков воздуха и газов в цилиндре такая же, как в рассмотренной схеме, качественные показатели продувки также подобны.

Прямоточные схемы газообмена в сравнении с контурными имеют существенные преимущества:

• лучшее качество газообмена и меньшие потери воздуха при продувке;

• наличие управляемого выпуска, благодаря чему имеется возможность варьирования энергией газов, направляемых в ТК;

• симметричное распределение температур во втулке цилиндра и головке поршня, и др.

4.2.3. Построение и анализ диаграмм располагаемого «время-сечения»

Располагаемое «время—сечение» зависит от фаз газораспределения и размеров продувочных и выпускных окон или клапанов. Для его определения широко применяют графоаналитический способ расчета. При допущениях о том, что окна имеют прямоугольную форму и не имеют наклона, элементарное «время-сечение» может быть выражено в виде произведения

fdr=bhdT; (4.4) где Ъ - суммарная ширина окон, м; h - высота окон, открытая поршнем в рассматриваемый момент времени, м.

При постоянной частоте вращения время поворота вала на

dtp

угол d(p находят из соотношения: dr ~ — ,

6п

где п - частота вращения, 1/мин.

С учетом этого соотношения уравнение (4.4) можно преобразовать к виду:

fdr =—hd(p. (4.5)

6n

Располагаемое «время-сечение» определяют в результате интегрирования уравнения (4.5). При постоянной частоте вращения и неизменной суммарной ширине окон уравнение располагаемого «время-сечения» приобретает следующий вид:

г2 ^ (f>1 А= Jfdr = — |hd<p, (4.6)

Г] <P\

где г i и т 2 - время начала и окончания рассматриваемого периода газообмена, сек;

<Pi и ф2 ~ углы поворота кривошипа, соответствующие началу и окончанию рассматриваемого периода газообмена, ° п.к.в.

^2

Значения интеграла линейных открытий окон  для

для

<р\

каждого периода газообмена находят методом графического интегрирования по диаграмме «время-сечение».

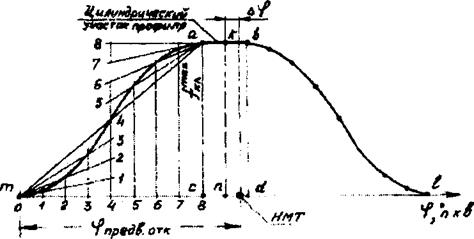

Диаграмма «время-сечение» представляет собой совмещенную диаграмму линейных размеров окон втулки цилиндра и кривой пути поршня в функции угла поворота кривошипа. На рис. 4.8 приведена диаграмма «время-сечение» двигателя с поперечной щелевой схемой газообмена. Для построения диаграммы предварительно принимают масштабы осей координат: масштаб линейных размеров К (масштаб ординат) и масштаб углов поворота т (масштаб абсцисс). Масштаб линейных размеров представляет собой отношение действительного линейного размера цилиндра к высоте его изображения на чертеже, мм/мм, К=Ид/ Ичерт.

Масштаб углов поворота представляет собой отношение, угла поворота кривошипа к длине отрезка, соответствующего данному углу поворота на чертеже, град/мм, т = ср / L.

В принятом масштабе линейных размеров К на диаграмме изображают схему продувочных и выпускных окон втулки цилиндра. На уровне верхней кромки поршня проводят горизонтальную линию, которую принимают за ось абсцисс диаграммы

В принятом масштабе линейных размеров К на диаграмме изображают схему продувочных и выпускных окон втулки цилиндра. На уровне верхней кромки поршня проводят горизонтальную линию, которую принимают за ось абсцисс диаграммы

«время-сечение». Проводят горизонтальные линии на уровне верхних и нижних кромок продувочных и выпускных окон. Далее от оси абсцисс откладывают отрезок ВО, соответствующий радиусу кривошипа в принятом масштабе К, и строят бицентровую диаграмму Брикса. Справа от нее строят кривую пути поршня в прямоугольной системе координат h~<p.

Ординатами hj, h2, Из и т.д. на рис. 4.8 представлены линейные открытия выпускных окон в масштабе К при соответствующих углах поворота кривошипа. Таким образом, расстояния между кривой пути поршня и горизонтальными линиями, проведенными на уровне верхних кромок окон, - это также линейные открытия окон. Площадь диаграммы, ограниченная кривой пути поршня, уровнем верхней кромки окон и ординатами, соответствующими углу поворота кривошипа в начале и в конце периода газообмена, представляет собой величину интеграла линейных открытий окон в масштабе чертежа. Действительную величину его определяют путем умножения площади на масштаб линейных размеров и масштаб углов поворота:

<Рг

Jhdq> = FKm (4-7)>

<Р\ 2

где F - площадь диаграммы, мм .

В результате подстановки выражения (4.7) в уравнение (4.6) с учетом соотношения площадей (1 мм2= 10'6 м2) получим обобщенную формулу располагаемого «время-сечения», м с, для двигателей с контурными схемами газообмена:

A=—FKm. КГ6. (4.8)

6п

Значения суммарной ширины окон Ъ и площади диаграммы F в формулу (63) подставляют в зависимости от того, для какого частного случая и для какого периода газообмена определяют «располагаемое время-сечение».

Для периода предварения выпуска «располагаемое время- сечение»

Л',=-^'Л:т1(Г6 , (4.9)

6п

где Ьь - суммарная ширина выпускных окон, мм; F'} - площадь диаграммы, соответствующая «время-сечению» предварения выпуска, мм2.

В зависимости от «располагаемого время-сечения» предварения выпуска АI может быть определено давление в цилиндре в момент открытия продувочных окон Pd.

В том случае, когда «располагаемое время-сечение» предварения выпуска соответствует теоретически необходимому «время-сечению» свободного выпуска, т.е. A'j =А} теор_ давление в цилиндре в момент открытия продувочных окон будет равно давлению, необходимому для начала продувки, pd = ps. Заменив с учетом этого переменные h и Р5 в уравнении (45) соответственно на А'/ и Pd\ и, решив равенство относительно Pd, получим:

Pj =---------- j=------------------ 0,102Рт------------ :------------------------- (4.10)

[/wA Д, +о 59 + о J ] 1п15 _ 0,496

КР Уь\

Значение Pd позволяет определить относительную величину давления в цилиндре в момент открытия продувочных окон Pd/ Ps. По величине отношения Pd/Ps может быть определено - будет ли иметь место заброс газов в ресивер или нет.

Если Pd / Ps> 1, то это означает, что располагаемое время- сечение предварения выпуска A'i оказывается недостаточным для обеспечения свободного выпуска и для понижения давления в цилиндре до величины Ps, что может повлечь за собой заброс газов в ресивер.

Допускаемые значения Pdl Ps для мало- и среднеоборотных двигателей лежат в пределах 0,95-1,1.

При Pd < Ps свободный выпуск заканчивается в момент открытия продувочных окон, а «располагаемое время-сечение» свободного выпуска равно «располагаемому время-сечению» предварения выпуска: Aj= А'г Такому случаю соответствует диаграмма, приведенная на рис. 4.8. При Pd > Ps свободный выпуск заканчивается существенно позже момента открытия продувочных окон и заброс газов гарантирован.

Особенности построения диаграммы «время-сечение»

выпускного клапана

Основой построения диаграммы «время-сечение» выпускного клапана служит кинематика привода клапана. Однако в учебных целях для упрощения задания можно условно принять параболический закон открытия клапана.

Построение, показанное на рис. 4.9, выполняется следующим образом.

На оси абсцисс откладывается отрезок ml в масштабе mt> равный полному углу открытия клапана, так чтобы вершина кулака, располагаемая на середине отрезка в точке п, была смещена относительно НМТ в сторону предварения открытия клапана на угол асимметрии Д^> = 15-20° п.к.в. для импульсного наддува и А<р = 0-5° п.к.в. для наддува при постоянном

давлении. Из точки п проводится перпендикуляр пк, равный максимальному проходному сечению клапана

/клтах = fld^h^cosa^ в масштабе К, принятому для продувочных окон.

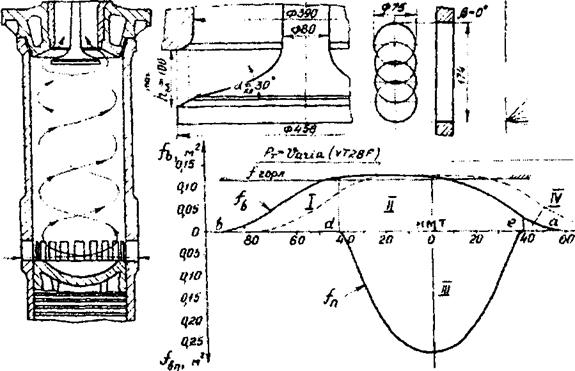

Геометрические параметры клапана акл, h0f>, dKJl приведены на рис. 4.10.

Если имеется цилиндрический участок на рабочем профиле кулачной шайбы, то его величина, обычно 30-50° п. к. в., откладывается симметрично относительно точки к (участок аЬ на рис. 4.9). Отрезок абсциссы тс делится на четное число равных

r max

частей и через точку с проводится перпендикуляр fiai , который делится на то же число частей. Кривую подъема клапана

|

строим по точкам пересечения лучей и перпендикуляров, как показано на рис. 4.9. Нисходящая ветвь кривой fKjl=f(<p) симметрична кривой подъема клапана. Обычно при йкл~0,25 dKJl площадь полного открытия клапана кклтах равна сечению горловины /горл. Для увеличения «время-сечения» свободного выпуска fKnmax увеличивают до (0,28-0,30) (см. рис. 4.10).

Рис. 4.10. Диаграмма располагаемого «Время-сечения» прямоточно-клапанной схемы газообмена (двигатель VT2BF): I - предварение выпуска;

II — принужденный выпуск; III - продувка-наполнение; IV — потеря заряда.

Рис. 4.10. Диаграмма располагаемого «Время-сечения» прямоточно-клапанной схемы газообмена (двигатель VT2BF): I - предварение выпуска;

II — принужденный выпуск; III - продувка-наполнение; IV — потеря заряда.

|

§ 4.3. Показатели качества газообмена

Качество газообмена определяют с помощью коэффициентов, значение которых поясняет анализ изменения содержания в цилиндре двигателя за период газообмена продуктов сгорания G„e, массы поступающего через впускные органы воздуха Gus и массы остающегося в цилиндре воздуха Gw (рис. 4.2). Разница между Gus и Gw дает возможность в любой момент определить массу воздуха, затрачиваемую на продувку и представляющую собой ту часть воздуха, которая в период газообмена проходит через цилиндр в выпускной тракт. Из рассмотрения кривых еле- дует, что масса находящихся в цилиндре продуктов сгорания Оцг с момента открытия выпускных органов и до момента их закрытия неуклонно снижается. Поступление в цилиндр свежего воздуха начинается с запаздыванием примерно на 30° по отношению к моменту открытия впускного клапана (точка 3), так как давление рц до точки 3 оставалось выше ps.

Поступающий воздух СЦ5 частично заполняет цилиндр - Gve, часть воздуха, равная G4S-G4e, выходит с выпускными газами - тратится на продувку. В точке г' выпускной клапан закрывается, и продувка прекращается, масса воздуха, равная G4S~Gm в дальнейшем остается неизменной. Наполнение цилиндра продолжается, кривая G4e идет вверх. К моменту окончания газообмена (точка а) цилиндр оказывается заполненным воздухом массой GB и оставшимися в нем продуктами сгорания Gr, Масса израсходованного воздуха на наполнение и продувку равна Gs. Эти данные могут быть использованы для оценки качества газообмена, однако в теории ДВС обычно прибегают к их относительным значениям, представляющим собой коэффициенты продувки, остаточных газов и наполнения цилиндра.

G

Коэффициент продувки (ра = —-, где Gs - масса воздуха,

GB

поданного в цилиндр за цикл (прошедшего через продувочные окна); GB ~ масса заряда воздуха, оставшегося в цилиндре к моменту окончания газообмена - началу сжатия, характеризует затрату воздуха на продувку и наполнение цилиндра. Чем он выше, тем, следовательно, больше расход воздуха на газообмен и затрата энергии на привод наддувочного агрегата. В двухтактном двигателе без наддува <ра = 1,15-1,25. В двигателе с наддувом увеличение давления воздуха ps приводит к росту потерь на продувку и (ра = 1,6-1,65. В определенной степени это благоприятно сказывается на снижении теплонапряженности ЦПГ, так как чем больше воздуха продувается через цилиндр, тем больше он отбирает от нагретых поверхностей теплоты. В четырехтактном двигателе <рй = 1-1,2.

Непосредственно о затратах воздуха на продувку и наполнение цилиндров двигателя можно судить по удельному расходу воздуха g =^-, где Gs - расход воздуха на весь двига-

Ne

тель, кг/(кВт-ч). Для двухтактного МОД gs = 8,8-10,8 кг/(кВт-ч), для четырехтактного СОД

gs = 6,8-8,2 кг/(кВт-ч).

Критерием количественной оценки совершенства процессов очистки цилиндра от отработавших газов и наполнения его зарядом служат коэффициенты остаточных газов и наполнения цилиндра.

Коэффициент остаточных газов уг = , где Gr -

G,

количество оставшихся в цилиндре к концу газообмена газов, м3; Gb - заряд свежего воздуха, м3.

Чем меньше уг, тем меньше остается газов в цилиндре и тем качественнее очищается цилиндр от продуктов сгорания и тем больший его объем освобождается для заполнения воздухом.

Согласно опытным данным, уг имеет следующие значения. Для двигателей:

Четырехтактные: уг

без наддува......... 0,06-0,04

с наддувом.......... 0,04-0,02

Двухтактные с продувкой: прямоточной.......... 04-0,08

петлевой ф. МАН ... 0,08-4),09, то же ф. «Зульцер» 0,09-0,12. Загрязнение выпускного тракта и связанное с ним увеличение противодавления выпуску рТ, закоксовывание продувочных и выпускных окон, падение давления продувочного воздуха вызывают увеличение коэффициента уг

Q

Коэффициент наполнения rjH = —5- ,

GVS

где Gb - действительное количество воздуха, заполнившего цилиндр в процессе наполнения; Gvs - количество воздуха, которое могло бы поместиться в его рабочем объеме Vs при параметрах, характеризующих состояние воздуха на впуске (р0, Т0 для двигателей без наддува,/?* Ts для двигателей с наддувом).

Коэффициент цн характеризуется степенью использования объема цилиндра в процессе наполнения. Чем выше rjH, тем эффективнее используется рабочий объем, тем больший заряд свежего воздуха Ge в нем размещается к концу газообмена. Знание массы воздуха Gs, поступившего в цилиндр за цикл, дает также возможность определить суммарный коэффициент избытка воздуха:

а

и-сум •

ёц о

В малооборотных двухтактных двигателях асум = 2,8-3,6.

Предпосылкой высокого качества процесса газообмена является наличие достаточных проходных сечений продувочных и выпускных окон или клапанов, обеспечивающих минимальные сопротивления воздуху и газам. Расположение, конфигурация и размеры окон должны создать такие направления и скорости потоков внутри цилиндра, при которых будут происходить вытеснение воздухом газов и минимальное их перемешивание. Не- продутые и застойные зоны, образующиеся над поршнем, у стенок цилиндра, под клапанами, должны быть незначительными. Существенное влияние на качество газообмена оказывают также параметры состояния воздуха и газов в ресивере, цилиндре, выпускной системе, перед турбиной и другие факторы.

Глава 5

НАДДУВ

В основе работы дизеля лежит преобразование энергии сжигаемого топлива в механическую работу, поэтому, чем больше сожжено топлива, тем большую работу сможет развить двигатель. Но количество топлива, которое может эффективно сгореть в цилиндрах заданного размера, лимитируется массой размещаемого в них заряда воздуха Gb = VsrjHPs•

Для увеличения массы заряда воздуха нужно увеличить его плотность. В свою очередь плотность воздуха ps= Ps / RTS может быть увеличена, если поднять давление воздуха ps и понизить его температуру Ts. Такое техническое решение, которое позволяет повысить агрегатную мощность двигателя за счет увеличения цикловой подачи топлива и заряда воздуха при практически неизменном коэффициенте избытка воздуха, называется наддувом.

Степень увеличения мощности двигателя посредством наддува принято оценивать коэффициентом, получившим наименование степень наддува Aw= NeH/ Ne, где NeH мощность двигателя, форсированного наддувом.

Поскольку цилиндровая мощность Ыец = Среп, то, принимая во внимание, что при наддуве геометрические размеры цилиндра, характеризуемые постоянной С, и частота вращения не изменяются, после подстановки и сокращения получим:

2 - СРенП _ Рен

Лн~ “

Среп ре

>

где рен - среднее эффективное давление, достигнутое благодаря наддуву; ре - среднее эффективное давление, которое имели двигатели без наддува. Т.о. степень наддува представляет собой отношение среднего эффективного давления при наддуве к его величине без наддува.

Максимум Ре, которое было достигнуто в 4-х тактных двигателях без наддува составляло 5,2-6,5 бар, в 2-х тактных двигателях 4,5-5,5 бар. До недавнего времени степень наддува двигателей 2-х тактных не превышала 1,5 и 4-х тактных 2,5. В современных конструкциях двигателей степень наддува достигла

3,5- 3,8 (2-х тактные) и 4,5-4,9 (4-х тактные).

§ 5.1. Виды наддува дизелей

В зависимости от типа привода нагнетателей воздуха наддув судовых двигателей принято подразделять на механический, газотурбинный и комбинированный.

Механический наддув - сжатие воздуха от атмосферного давления до давления наддува ps осуществляется в наддувочном агрегате (компрессоре) центробежного или объемного типа, приводимом в действие через зубчатую или цепную передачу от вала двигателя.

Оценка эффективности механического наддува может быть осуществлена путем анализа механического кпд двигателя с механическим наддувом, который может быть представлен следующим образом:

1 — (NMex + NnpM)/Ni. Механический кпд собственно двигателя rjfM = 1 - NMex/Ni, а относительная доля потерь мощности на привод нагнетателя д = NnpM !N\. С повышением давления наддува мощность, отбираемая на привод нагнетателя, увеличивается, но одновременно растут механический кпд двигателя г\'м и относительная потеря на привод механического нагнетателя д. При низких значениях давления наддува (ориентировочно до Ps = 1,4 бар) рост Tj *м превышает увеличение д. При больших значениях Ps рост д начинает превалировать и это отрицательно сказывается на экономичности двигателя. Поэтому применение механического наддува ограничивалось умеренными значениями ps =1,5-1,6 бар. К преимуществам механического наддува относятся конструктивная простота, относительно невысокая стоимость дополнительного оборудования и надежность; применяли его в основном в двигателях малой мощности или в мощных 2-х тактных двигателях в комбинации с системой газотурбинного наддува.

Газотурбинный наддув - сжатие воздуха от атмосферного давления до давления наддува рк осуществляется в наддувочном агрегате, представляющем собой центробежный компрессор, объединенный с газовой турбиной. В турбине, установленной в выпускном тракте двигателя, используется значительная часть энергии выпускных газов, которая в двигателях без наддува обычно теряется в атмосферу. Поскольку привод компрессора осуществляется турбиной, отпадает необходимость в отборе мощности от двигателя. Важно также иметь в виду, что при газотурбинном наддуве с ростом давления рк мощность механических потерь не меняется, а индикаторная мощность увеличивается. В результате механический кпд двигателя растет, а удельный эффективный расход топлива соответственно снижается. В этом заключается существенное преимущество газотурбинного наддува, выгодно отличающее его от механического.

Комбинированный наддув - сжатие воздуха - осуществляется в турбонаддувочном агрегате и в приводном нагнетателе, в качестве которого в двухтактном двигателе обычно используют подпоршневые полости цилиндров.

В зависимости от способа включения в систему воздухо- снабжения агрегатов наддувочного воздуха в 2-х тактных двигателях применяли следующие виды комбинированного наддува: последовательный (сжатие в ГТК, затем в навешенном компрессоре или подпоршневой полости), параллельный (сжатие в ГТК и в подпоршневой полости осуществляется параллельно).

Поскольку при комбинированном наддуве не вся энергия, необходимая для сжатия воздуха до давления наддува, отбирается от вала двигателя, а лишь ее часть, определяемая затратой мощности на сжатие в приводном нагнетателе, то при прочих равных условиях механический кпд двигателя с комбинированным наддувом больше механического кпд двигателя с механическим наддувом и меньше механического кпд двигателя с газотурбинным наддувом.

Таким образом, из сопоставления систем механического, газотурбинного и комбинированного наддува видно, что наиболее перспективен газотурбинный наддув, чем и определяется его преимущественное применение в судовых двигателях. К комбинированному наддуву прибегали в тех случаях, когда энергии газов было недостаточно для реализации газотурбинного наддува (ранние конструкции 2-х тактных двигателей МАН, Зульцер), при котором обязательным условием является обеспечение баланса мощностей газовых турбин и приводимых ими компрессоров: Nr ~ NK.

§ 5.2. Конструкция газотурбокомпрессоров

Системы газообмена и наддува судовых дизелей включают в себя турбокомпрессоры, дополнительные приводные компрессоры, охладители наддувочного воздуха, автоматические продувочные клапаны, управляемые вращающиеся заслонки на выпускных патрубках, коллекторы и трубопроводы газовоздушного тракта.

В качестве наддувочных агрегатов используются газотурбо- компрессоры (ГТК), состоящие из центробежного компрессора и газовой турбины, установленных на одном валу.

Дата добавления: 2016-05-16; просмотров: 2485;