ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 7 страница

| 1 улр ЛЫХЛ.ХЛ | ■■■■ , V « • ..... . .'.к .' ч * : ; 3 | ♦ ** 4 ~ i " ■» А - • . ..'...... ‘ «: t:; ■; :: 1 ; |

| упр. давллж. отдарю | • ... ---------- , |

| улрдфлнддавл в цилиндрах бшсан.... улравл* Рахахс. |

| ннтегрфегул. £ХОр |

| ■4*5. |

| If I |

управления, панель местного управления также с двумя электронными блоками А и В и модулями на каждом цилиндре. Перевод мощных двигателей на электронное управление потребовал не только поиска и разработки программ управления, высоко надежных средств электроники, но и радикального решения по замене мощных механических приводов. Достаточно сказать, что привод топливного насоса

управления, панель местного управления также с двумя электронными блоками А и В и модулями на каждом цилиндре. Перевод мощных двигателей на электронное управление потребовал не только поиска и разработки программ управления, высоко надежных средств электроники, но и радикального решения по замене мощных механических приводов. Достаточно сказать, что привод топливного насоса

в стандартном варианте испытывает весьма большие нагрузки, если учесть, что в мощной машине в цилиндр за цикл подается около 200 г. топлива, сжатого до 80-90 МПа. Высокие нагрузки приходятся и на привод выхлопных клапанов. Поэтому единственно верным решением было применить в качестве силовых передач гидропривод (МАН-БВ), либо аккумуляторную систему топливоподачи, как это сделала фирма Зульцер.

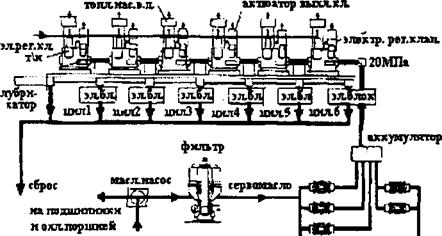

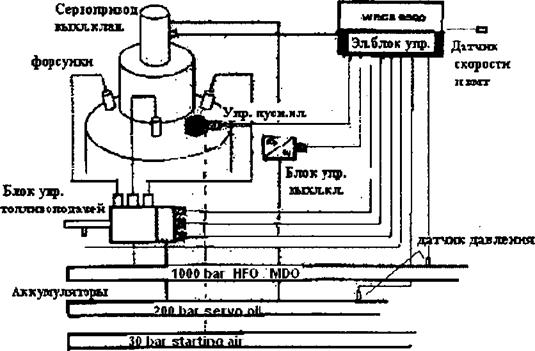

Схема системы топливоподачи с гидроприводом представлена на рис. 3.1-26. В число основных компонентов системы входят:

• Самоочищающийся 10 микронный фильтр тонкой очистки масла, необходимость в котором определяется более высокими требованиями к используемому в гидроприводе маслу.

• Гидронасосы, использующие масло из общей системы смазки двигателя и поднимающие его давление до 17,5 МПа (электроприводные и применяемые при пуске двигателя) и до 25 МПа с приводом от двигателя, берущие на себя снабжение двигателя маслом во время его работы. Масло направляется в аккумулятор (рис. 3.1-26), давление в котором поддерживается

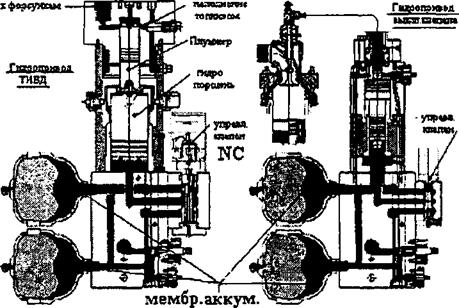

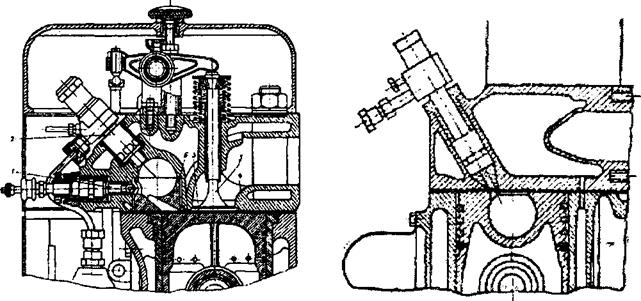

путем изменения производительности гидронасосов, находящейся под управлением электронных блоков. Из аккумулятора масло направляется к установленным на каждом рабочем цилиндре гидроцилиндрам-усилителям привода ТНВД и выхлопного клапана, включающим блок распределения с гидравлическими аккумуляторами и электронно-управляемыми, пропорциональными, быстродействующими управляющими клапанами положения (см. рис. 3.1-27 и 3.1-28). В задачу последних входит управление фазами и давлениями топливоподачи, фазами движения выхлопного клапана.

пошошсосы 1фюож»1» >л»Х1ро.

пошошсосы 1фюож»1» >л»Х1ро.

|

Рис. 3.1-26. Схема гидросистемы

масла

Рис. 3.1-27. Сервоприводы ТНВД и выхлопного клапана

масла

Рис. 3.1-27. Сервоприводы ТНВД и выхлопного клапана

|

Электронное управление и гидропривод топливного насоса

Топливный насос высокого давления в сравнении с традиционными конструкциями механически значительно проще. В нем отсутствуют механический привод плунжера, (заменен на гидропривод), механизм управления фазами подачи топлива, механизм VIT. Плунжер представляет собой гладкий поршень без косых кромок, что существенно упрощает технологию его изготовления и повышает ресурс. Масло из аккумулятора через управляющий клапан, активизация которого осуществляется электронным блоком, попадает в полость над гидропоршнем. Воспринимаемое им усилие, будучи усиленным в 4,47 раза (отношение площадей Fen / Fm = 4,47), передается поршню- плунжеру топливного насоса, осуществляющему сжатие топлива до заданных процессором давлений в 50-100 МПа и подачу его к форсункам.

Топл. шине траль ннзк.дыл.

Топл. шине траль ннзк.дыл.

Возжрат топл. —jЈ“jes- Впрыск

Возжрат топл. —jЈ“jes- Впрыск

ToiULmcoc

Л

поршень гндроуенл поршень ТНВД

поршень гндроуенл поршень ТНВД

Рис. 3.1-30. Влияние характера впрыска на изменение давлений в цилиндре

Рис. 3.1-30. Влияние характера впрыска на изменение давлений в цилиндре

Система электронного управления фирмы Зульцер

В 1998 г. были начаты стендовые испытания полноразмерного двигателя с электронным управлением. В январе 2001 г. первый промышленный двигатель 6RT-flex 58Т-В прошел успешные испытания и позднее был установлен на судне. Система электронного управления Зульцер во многом сходна с системой МАН-Б.В. Управление системами топливоподачи, выхлопных и пусковых клапанов осуществляется электронным блоком управления, получающим сигналы от многочисленных датчиков и, прежде всего, - датчика положения коленчатого вала (см. рис. 3.1-31). Существенное отличие от системы МАН заключается в отсутствии гидропривода ТНВД. Применение аккумуляторной системы топливоподачи исключило необходимость в сервоприводе ТНВД с помощью сжатого до высоких давлений масла, что в известной степени упрощает систему. Для сжатия топлива до давлений 100 МПа используются топливные насосы золотникового типа, давно доказавшие свою высокую надежность. Привод их осуществляется от шайб, профиль которых включает несколько кулачков, что обеспечивает необходимую производительность.

|

Сжатое до 100 МПа топливо поступает в аккумулятор, представляющий собой толстостенную трубу, протянувшуюся вдоль всего двигателя несколько ниже крышек цилиндров. Для исключения динамического воздействия волн давления, которые могут возникать в аккумуляторе, в нем расположено устройство для их демпфирования.

Управление топливоподачей осуществляется установленным на каждом цилиндре блоком управления, получающим командные сигналы от микропроцессора WEGS 9500. Под действием этих сигналов быстродействующие управляющие клапаны открывают или закрывают доступ топлива к стандартным форсункам. В функции блока входит управление фазой начала подачи, количеством впрыскиваемого топлива и формой кривой подачи (практически - законом подачи). Интересно, что распределение топлива, включая моменты и форму кривой подачи, по каждой из трех форсунок осуществляется независимо и работа каждой из них может быть запрограммирована индивидуально, либо идентично.

Следует также отметить, что фирма Зульцер первой применила аккумуляторную систему топливоподачи для работы на тяжелых топливах. Для исключения воздействия горячего тяжелого топлива на расположенные в блоке управления быстродействующие управляющие клапаны в них используется сервопривод. Масло для него под давлением 20 МПа поступает из аккумулятора гидромасла, одновременно используемого для сервопривода выхлопных клапанов. Масло в аккумулятор поступает от гидронасосов, работающих от того же привода (шестеренный привод от коленчатого вала), что и топливные насосы.

Управление фазами открытия и закрытия выхлопных клапанов осуществляется микропроцессором через индивидуальные блоки управления, имеющие в своем составе быстродействующие клапаны, аналогичные тем, что используются для управления топливоподачей. Устройство сервопривода выхлопных клапанов не отличается от ранее использовавшегося в двигателях RTA.

Применявшаяся ранее система контроля и диагностики технического состояния, разработанная на базе экспертного анализа, включена в новую систему электронного управления двигателем. Это позволяет сегодня автоматизировать процесс управления двигателем и оптимизировать его работу без вмешательства человека.

В целях обеспечивания устойчивых оборотов на самом малом ходу в системе управления предусмотрена возможность последовательного включения каждой из трех форсунок в пределах каждого цилиндра, либо работы на двух или даже одной форсунке. Сокращение числа работающих форсунок приводит к увеличению продолжительности и устойчивости подачи. В итоге фирмой обеспечена возможность устойчивой работы двигателя при числе оборотов 10-12% от номинала.

§ 3.2. Смесеобразование

В отличие от карбюраторных двигателей, где смесь топлива и воздуха осуществляется в карбюраторе, за пределами рабочего цилиндра двигателя, в дизелях сжимается чистый воздух, и смесь топливо-воздух образуется в камере сгорания при впрыске в нее топлива. Малое пространство и весьма малое время впрыска (менее 20° п.к.в.) длительное время ограничивали возможности конструкторов и к общепринятому сегодня непосредственному впрыску топлива шли довольно длительное время. Еще Р. Дизель пытался вводить в камеру сгорания топливо, с помощью насоса высокого давления, однако его устремления при создании топливного насоса потерпели неудачу. В 1913 г. он писал: «Сконструировать насос на такую незначительную подачу за столь короткий промежуток времени и на очень высокое давление представляет почти непреодолимые затруднения и кажется невозможным». После длительных напрасных усилий Р. Дизель прекратил эти опыты и в своем дневнике пришел к заключению «непосредственное впрыскивание топлива в цилиндр невозможно».

С тех пор не прекращались попытки вводить топливо непосредственно в камеру сгорания и обеспечивать в ней совершенное смесеобразование, при котором каждая мелкая частица

топлива была бы обеспечена соответствующим для ее сгорания количеством воздуха и смесь топливо-воздух равномерно распределялась по объему камеры. Трудности реализации этого требования с использованием ТНВД и форсунок привели к производству двигателей с компрессорным распыливанием топлива, при котором в форсунку вводились сжатый до 60 бар. воздух и топливо, сжатое в насосе до 60 бар. Воздуху в форсунке придавалось вращательное движение и он, захватывая топливо вместе с ним впрыскивался в цилиндр. Двигатели оборудовались мощными компрессорами, обычно встраиваемыми в один ряд с рабочими цилиндрами, и это существенно усложняло и удорожало их производство и эксплуатацию.

Двигатели малой размерности в целях облегчения воспламенения и смесеобразования оборудовались калоризаторами, представлявшими собой чугунный колпак, прикрепляемый шпильками к верхней плоскости крышки. Колпак был неохлаж- даемым, более того перед пуском подогревался внешней горелкой. Топливо впрыскивалось внутрь колпака и при соприкосновении с горячими стенками испарялось и воспламенялось. Поскольку воздуха в колпаке (калоризаторе) было недостаточно последующее сгорание происходило в основной камере, куда топливо с горящими газами врывалось с большой скоростью и благодаря этому хорошо перемешивалось с находящимся в ней воздухом.

Дальнейшее развитие идеи применения предварительного сгорания топлива в дополнительной камере и использования высоких скоростей истечения газов из этой камеры совместно с

несгоревшим топливом в основную камеру сгорания, где оно хорошо перемешивалось с находившемся там воздухом, использовалось в двигателях с предкамерным смесеобразованием (см. рис. 3.1-32).

несгоревшим топливом в основную камеру сгорания, где оно хорошо перемешивалось с находившемся там воздухом, использовалось в двигателях с предкамерным смесеобразованием (см. рис. 3.1-32).

Рис. 3.1-32. Двигатель с предкамерой:

1 - редкамера, 2 - клапаны, 3 - форсунка, 4 - основная камера сгорания.

Для того чтобы исключить потерю времени на подготовку топлива к самовоспламенению (температуры в предкамере довольно низкие) в высокооборотных двигателях в камеру вставляют свечи накала, от которых топливо воспламеняется. Использование предкамер, как и остальных видов разделенных камер, позволяет обеспечить сгорание при меньших значениях коэффициента избытка воздуха. Качество смесеобразования при этом меньше зависит от качества распыливания топлива, так как оно в основном определяется интенсификацией движения газов и воздушного заряда - отсюда меньше требования, предъявляемые к топливной аппаратуре - достаточно давление впрыскивания до 200 бар. Недостаток предкамер - большие потери тепла через стенки камеры в охлаждающую воду и затрудненный пуск при низких температурах окружающего воздуха.

Наряду с предкамерным смесеобразованием в быстроходных двигателях, а именно в них в силу малого времени, отводимого на смесеобразование, до сих пор еще идут по пути использования различных видов разделенных камер. Применяются вихревые камеры (рис. 3.1-33), камеры в поршне (рис. 3.1-34).

Вихревая камера (ее объем - 60% Vc) на такте сжатия заполняется воздухом, и он внутри камеры приобретает вращательное движение. Топливо впрыскивается во вращающийся поток и благодаря этому обеспечивается хорошее смесеобразование. В камерах в поршне также используется вращение

|

воздушного заряда в камере поршня, создаваемое в головке на такте сжатия. Топливо впрыскивается однодырчатой форсункой на донышко камеры и растекается по ее поверхности. Там оно постепенно испаряется, вовлекается вращающимися потоками воздуха и хорошо с ним перемешивается. Скорость испарения и нача

ло самовоспламенения определяются температурой головки поршня. Ее температурный режим регулируется интенсивностью струй масла, омывающего головку снизу от расположенных в картере сопел. К сожалению, рассмотренные пути интенсификации движения воздуха с использованием разделенных камер неприменимы в двигателях с высоким уровнем форсировки, мало- и среднеоборотных, так как ресурс и надежность двигателей с разделенными камерами ниже.

Нужно отметить, что одними из главных причин возникавших затруднений в организации качественного смесеобразования при непосредственном впрыскивании топлива в камеру сгорания являлись причины технологического характера, связанные с изготовлением высокопрецизионных деталей плунжерных пар топливных насосов и пар игла - направляющая форсунок. Сюда же следует отнести и сложность обеспечить высокое качество сверления отверстий распылителей малого диаметра. Лишь в последние 10-15 лет изготовители топливной аппаратуры

|  |

смогли обеспечить создание высоких давлений впрыска, которые сегодня поднялись с 500-700 бар до 1400-1800 и даже 2000 бар. При таком высоком давлении удается обеспечить не только очень мелкое распыливание топлива, но необходимое распределение его по всему объему камеры сгорания. Отсюда и отпала необходимость использования в двигателях дополнительных камер и даже в высокооборотных двигателях перейти на непосредственный впрыск топлива.

Распыливание топлива форсункой зависит от физических свойств топлива, скорости топлива, приобретаемой в отверстиях распылителя форсунки, плотности воздуха в камере сжатия и пр.

С уменьшением вязкости и сил поверхностного натяжения топлива момент начала распада струи наступает раньше, струя дробится на меньшие капли.

Вывод - следите за вязкостью топлива, не допускайте ее повышения сверх 10—12 сСт.

С увеличением сопротивления (давления) воздуха распад струи начинается раньше, угол конуса струи увеличивается и длина сокращается. С уменьшением диаметра сопловых отверстий скорость истечения топлива увеличивается, благодаря удару струи о плотную среду воздуха с поверхности струи отделяются мельчайшие капли, струя теряет резко очерченный контур и начинает распадаться на мельчайшие струйки, которые в свою очередь распадаются на мелкие капли.

Вывод - следите за диаметром сопловых отверстий, который благодаря эрозии с течением времени увеличиваются. Не используйте распылители, диаметр которых увеличился сверх 10% от номинального.

§ 3.3. Физические основы процессов самовоспламенения и сгорания топлива

Сгорание топлива в дизелях представляет собой процесс окисления молекул углеводородного топлива кислородом воздуха с выделением теплоты. Химическим процессам окисления

топлива предшествуют физические: прогрев капель топлива от воздуха в камере сгорания и их испарение. Вследствие малых размеров капель распыленного топлива (средний диаметр капель dk = 20-40 мкм) в факеле и высокой температуры воздуха в камере сгорания (более 500°С), эти процессы для каждой образующейся при впрыске капли топлива составляют очень короткий временной интервал (менее 1 мс). Установлено, что процессу самовоспламенения топлива предшествуют также подготовительные химические процессы - распад молекул и образование промежуточных продуктов предпламенного окисления. Физикохимическая подготовка топлива к сгоранию приводит к запаздыванию начала выделения тепла в цилиндре относительно начала подачи топлива форсункой.

На рисунке 3.6 показана индикаторная диаграмма судового среднеоборотного дизеля (л = 720 об/мин) в координатах р-(р. Здесь же показаны моменты начала и конца подачи топлива форсункой. Момент резкого возрастания давления в конце процесса сжатия, отмеченный на рисунке точкой НВС, принято называть началом видимого сгорания топлива. Этот момент соответствует началу интенсивного выделения тепла вследствие начала сгорания топлива. Угловой промежуток от начала подачи топлива форсункой до момента НВС, обозначенный на рис. 3.6 <pti9 составляет отмеченное выше запаздывание самовоспламенения топлива, поэтому его называют периодом задержки самовоспламенения топлива. Так как (pi = 6 пги то задержка самовоспламенения по времени определяется формулой

<pt =впт1 Г, =^~. (3.1)

6 п

Для судовых дизелей значения Ti составляют 2-15 мс.

Период задержки самовоспламенения короче для тех топлив, которые термически менее устойчивы. Склонность к распаду и к образованию легко воспламеняющихся смесей зависит от структуры молекул углеводородов, составляющих топливо.

Топлива нефтяного происхождения представляют собой смесь большого числа углеводородов. С точки зрения способ

Топлива нефтяного происхождения представляют собой смесь большого числа углеводородов. С точки зрения способ

ности к самовоспламенению в условиях дизеля их можно разделить на две группы: 1 - углеводороды, имеющие цепную структуру молекул (парафины); 2 - углеводороды с кольцеобразной структурой соединения атомов углерода в молекуле (аромати- ки). Структуры простейших молекул углеводородов представлены на рис. 3.7.

Углеводороды первой группы обладают наименее прочной связью углеродных атомов, поэтому легко самовоспламеняются в дизеле. Ароматические углеводороды (2 группа) отличаются большой прочностью молекулы, поэтому их способность к самовоспламенению мала.

Оценка способности топлив к самовоспламенению в дизеле осуществляется по его цетановому цислу (в дальнейшем - ЦЧ), смысл которого заключается в следующем. Если взять в разных пропорциях два чистых углеводорода первой и второй групп и провести испытание на двигателе их различных смесей, то период задержки самовоспламенения будет тем больше, чем больше в смеси ароматиков.

НИН

НИН

Н-с- с—с— н

Н-с- с—с— н

I  Т I н н н

Т I н н н

|

Проппн

Ациклическое (цспео6ра»ное) соединение.

н н н

н н н

^ \ S \/ \

Н-с С-Н Н—С с с—н

И- k (L-н н—(i: & с—н

V<NC"'

f / ' / X

н—с с с с—н

1 и Д 1

н—с с с с—н

vc с х с^

н

н

Б&яаал СвН®

Б&яаал СвН®

В качестве эталона наилучшей воспламеняемости принят углеводород цетан (Су*/^), ему присвоено ЦЧ=100; в качестве эталона наихудшей воспламеняемости принят ароматический углеводород а-метилнафталин (CwH7CH3), для которого ЦЧ=0.

Цетановое число смеси этих двух углеводородов определяется долей цетана в смеси. Очевидно, чем больше цетановое число топлива, тем оно лучше воспламеняется в дизеле и наоборот. Цетановые числа легких маловязких дизельных топлив определяются на специальной лабораторной дизельной установке (ИТ9-ЗД) путем сравнения их воспламеняемости с эталонными смесями цетана и а-метилнафталина.

Значения ЦЧ дизельных топлив составляют 50-60. Способность к самовоспламенению у тяжелых высоковязких топлив (мазутов) ниже (их ЦЧ = 30-35) из-за большого содержания в них ароматических углеводородов. Для этих топлив оценка ЦЧ проводится косвенными методами, так как из-за их высокой вязкости лабораторная установка не может использоваться.

Период задержки самовоспламенения принято считать первой фазой процесса сгорания топлива. В обобщенном виде зависимость задержки самовоспламенения топлива в дизеле можно выразить следующим образом:

<Pi = f(P->T,L(4,n), где р,Т - давление и температура воздуха в камере сгорания в момент начала подачи топлива форсункой.

Экспериментально установлено, что % нелинейно зависит от давления, температуры и ЦЧ. Увеличение давления, температуры, ЦЧ приводит к сокращению и наоборот. С частотой вращения щ связан прямо пропорционально, поэтому повышение оборотов двигателя приводит к его возрастанию.

На величину <$ влияют и другие факторы, например, конструкция и температура стенок камеры сгорания, движение воздушного заряда и др. Этим объясняется различие величин де в двигателях различного конструктивного исполнения даже при одинаковых значениях параметров р,Т ,ЦЧ ,п. В зависимости от сочетания перечисленных факторов период задержки самовоспламенения в судовых дизелях составляет: МОД - 3 +6°п.к.в.;

СОД -5 -г-15 °п.к.в. В высокооборотных дизелях <pt может достигать 20 и более град, п.к.в.

Вторая фаза процесса сгорания - фаза быстрого сгорания топлива - начинается в точке НВС и завершается в момент достижения максимального давления газов в цилиндре (точка z на рис. 3.6) К началу сгорания в цилиндр подана часть цикловой подачи топлива g4l, которая зависит от величины (р{ (при однофазном впрыске связь между ними примерно пропорциональная). Большая часть g4i к моменту самовоспламенения подготовлена к сгоранию: испарилась, пары топлива смешались с воздухом, в топливовоздушной смеси образовались химически активные части молекул - радикалы.

Экспериментальные исследования показали, что первые очаги пламени возникают в тех зонах факела распыленного топлива, где концентрация паров топлива в воздухе близка к сте- хиометрической (т.е. локальный коэффициент избытка воздуха близок к единице). Поскольку таких зон в каждом факеле много и число факелов равно числу отверстий в распылителе форсунки, то самовоспламенение топлива в дизеле носит многоочаговый характер.

Сгорание подготовленной топливовоздушная смеси протекает по законам химической кинетики с очень высокой скоростью, намного превышающей скорость физических процессов подготовки топлива к сгоранию в факеле: испарения капель и взаимодиффузии паров топлива и воздуха. Поэтому горючая смесь, подготовленная за период задержки самовоспламенения, выгорает в течение 10-20° п.к.в., определяя продолжительность фазы быстрого сгорания топлива.

Интенсивность сгорания во второй фазе оценивают средней скоростью нарастания давления при сгорании — wcp, которая определяется как отношение приращения давления от момента НВС до точки z к продолжительности второй фазы в° п.к.в., а также степенью повышения давления газов в цилиндре Л= рг/Рс, которые называют показателями динамичности рабочего цикла. Величину wcp определяют по индикаторной диаграмме (см. рис. 3.6)

™ср=^~ = Fz Г Р~ • (3-2)

А<Р <Рг + <Р„ес

Величина wcp показывает, на сколько бар повышается давление при повороте коленчатого вала на 1 градус в среднем за фазу быстрого сгорания. Чем ее величина больше, тем «жестче» процесс сгорания.

Для МОД Wcp — 2-3 бар/°п.к.вдля СОД wcp — 3-4 бар/°п.к.в. и для ВОД Wcp - 6-8 барРп.к.в. При больших значениях wcp работа двигателя становится жесткой, появляются стуки в цилиндре, увеличивается износ деталей.

Очевидно, что динамические показатели связаны с величиной (рс. чем он больше, тем больше будет g4i, тем большая доля цикловой подачи сгорит во второй фазе, тем выше будут значения X и wcp, и наоборот.

Третья фаза процесса сгорания длится от момента достижения pz в цилиндре до полного выгорания топлива. В отличие от точек НВС и z, момент окончания сгорания топлива по индикаторной диаграмме определить невозможно. Расчетными методами с использованием экспериментальных диаграмм установлено, что в судовых МОД и СОД продолжительность третьей фазы составляет 30—40° п.к.в. Подача топлива, как правило, в начале третьей фазы процесса сгорания еще продолжается, в камере сгорания располагаются горящие топливные факелы, достигшие своего максимального размера.

На рисунке 3.8 показан кадр, снятый скоростной кинокамерой на исследовательском четырехтактном высокооборотном дизеле, показывающий горящие топливные факелы в конце процесса впрыска топлива. Фотография факела, расположенного справа, обработана прибором, который по яркости пламени определяет его температуру.

Распылитель форсунки . 2 3

Рис. 3.1-39. Структура и температурные зоны горящего топливного факела:

1 - f = 2900°С; 2 - t = 2700°С; 3 - t = 2500°С; 4 - t = 2300°С

Рис. 3.1-39. Структура и температурные зоны горящего топливного факела:

1 - f = 2900°С; 2 - t = 2700°С; 3 - t = 2500°С; 4 - t = 2300°С

|

Значительная часть воздушного заряда в силу неравномерного распределения топлива по объему камеры сгорания и малого времени, отводимого на смесеобразование и сгорание, не участвует в сгорании. Температура воздуха вне топливных факелов существенно ниже (порядка 800-1000°С), чем в зонах горения. Таким образом, в реальном рабочем процессе дизеля имеет место высокая степень неоднородности концентраций топливовоздушной смеси и температур по камере сгорания. В связи с этим температура газов и коэффициент избытка воздуха, используемые при расчете рабочих процессов дизелей (в отличие от давления газов), являются условными параметрами, усредненными по камере сгорания.

Дата добавления: 2016-05-16; просмотров: 927;