ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 5 страница

Со штоком связана система рычагов 5, обеспечивающая перемещение пишущего пера строго вертикально.

Каждая пружина имеет номер, по которому в прилагаемой к индикатору таблице определяется максимальное давление, которое можно измерить, и масштаб давлений. Масштаб тр имеет размерность мм/бар и показывает на сколько мм перемещается перо при воздействии на поршень давления в 1 бар.

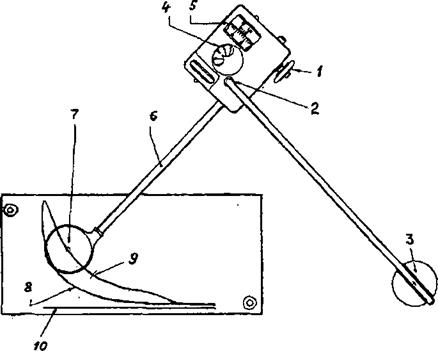

На рисунке 2.6. показана снятая механическим индикатором нормальная индикаторная диаграмма и полярный планиметр, с помощью которого определяется ее площадь.

Рис. 2.6. Планиметрирование индикаторной диаграммы:

1 - ролик; 2 - съемный рычаг; 3 - груз; 4 - счетчик; 5 - верньер;

6 - рычаг; 7 - центр регистрирующего устройства; 8 - индикаторная диаграмма; 9 - начальная точка; 10 - нулевая линия.

Рис. 2.6. Планиметрирование индикаторной диаграммы:

1 - ролик; 2 - съемный рычаг; 3 - груз; 4 - счетчик; 5 - верньер;

6 - рычаг; 7 - центр регистрирующего устройства; 8 - индикаторная диаграмма; 9 - начальная точка; 10 - нулевая линия.

|

Листок с записанной индикаторной диаграммой 8 закрепляется кнопками на доске для обработки диаграмм, как показано на рис. 2.6. Полярный планиметр состоит из двух рычагов 2 и б. Рычаг 2 на одном конце имеет груз 3 с иглой, которые фиксируют его относительно доски. Второй конец вставляется в гнездо измерительной каретки. Каретка прикреплена к рычагу 6, оборудована роликами 1 и счетчиками площади 4,5. Второй конец рычага 6 оборудован лупой с точкой 7 в ее центре.

Для измерения площади индикаторной диаграммы на нее наносят начальную точку отсчета Р, затем устанавливают в эту точку центр лупы 7. Записывают показания счетчика. Затем аккуратно по контуру обводят диаграмму не менее трех раз, записывая после каждого оборота показания счетчика. Площадь диаграммы определяют как среднее арифметическое по числу замеров.

Линия 10 на рисунке получена при включенном индикаторном при воде и закрытом индикаторном кране, ее называют нулевой линией. Вполне очевидно, что площадь индикаторной

диаграммы /,лш2 пропорциональна индикаторной работе, а длина нулевой линии /, мм пропорциональна рабочему объему цилиндра. Их отношение / / / будет пропорционально среднему индикаторному давлению. С учетом масштаба пружины индикатора тр, реальное значение р{ определится как

Pi = ~г~~. бар.

1тр

Индикаторные диаграммы снимают с каждого цилиндра. При индицировании по суммарному счетчику точно определяют частоту вращения коленчатого вала двигателя.

Цилиндровые мощности подсчитывают по формуле

Nt = 100 * С - р( -п, кВт. Значения среднего индикаторного

давления по цилиндрам в реальном дизеле отличаются друг от друга, поэтому будут отличаться и цилиндровые мощности. Общую индикаторную мощность двигателя определяют как

сумму цилиндровых мощностей Nt = ^ NiJf .

При обработке индикаторных диаграмм также определяют рс и pz в каждом цилиндре. В процессе индицирования записывают ряд общих параметров дизеля, а также температуру газов на выходе из каждого цилиндра t2. При наличии расходомерного устройства определяется часовой расход топлива G4, кг/ч и рассчитывается удельный индикаторный расход топлива gi = G4 *1000/ N(, г/(кВт ч).

Полученные значения энерго-экономических показателей сравниваются с данными стендовых и ходовых испытаний двигателя, и делается заключение о его техническом состоянии.

В настоящее время широкое распространение на морском флоте получили электронные системы индицирования. Наиболее простым вариантом таких систем являются переносные электронные индикаторы, включающие пьезокварцевый датчик давления, датчик частоты вращения и ВМТ и переносной электронный регистрирующий блок. Электрический сигнал от датчика давления газов (напряжение в милливольтах, пропорциональное давлению газов в цилиндре) передается в регистрирующий блок, дискретизируется, масштабируется (милливольты пересчитываются в бары) и сохраняется в памяти регистрирующего блока. Импульсы ВМТ цилиндров позволяют точно определить частоту вращения коленчатого вала двигателя и привязать снятые индикаторные диаграммы к ВМТ цилиндров.

После завершения индицирования всех цилиндров двигателя информация переписывается в обычный персональный компьютер, в котором обрабатывается по специальной программе. Определяются все необходимые параметры индикаторной диаграммы, включая упомянутые выше энергетические показатели. Примеры измеренных электронным индикатором индикаторных диаграмм приведены на рисунках 2.1 и 2.2.

Преимуществом электронных индикаторов является возможность индицировать любые двигатели, отсутствие ручной обработки диаграмм и удобство хранения и передачи информации (включая электронную почту).

Более подробную информацию по контролю и диагностике состояния двигателя с использованием механических и электронных индикаторов Вы найдете в Главе 10.

Глава 3

ТОПЛИВОПОДАЧА, СМЕСЕОБРАЗОВАНИЕ И СГОРАНИЕ ТОПЛИВА

§ 3.1. Топливовпрыскивающая аппаратура, процесс топливоподачи[1]

§ 3.1. Топливовпрыскивающая аппаратура, процесс топливоподачи[1]

Процесс подачи топлива в цилиндры дизелей обычно осуществляется с использованием топливного насоса высокого давления (ТНВД), в задачи которого входит отмеривание необходимого количества топлива, его сжатие до высоких давлений и подача в заданные моменты времени. Из насоса топливо поступает к форсунке, осуществляющей впрыскивание топлива в цилиндр двигателя и его распыливание на мельчайшие частицы размером 30 и менее микрон.

Рис. 3.1-1. ТНВД золотникового типа двигателя Вяртсиля 22 HF

3.1.1. Топливные насосы золотникового типа. Конструкция и принцип действия

В силу своей простоты и относительно низкой стоимости этот тип насосов получил наибольшее распространение. Типичный пример насосов золотникового типа приведен на рис. 3 Л-1.

Основным элементом насоса является плунжерная пара, состоящая из плунжера 5 и прецизионно изготовленной втулки 3. Зазор между ними для сведения к минимуму утечек топлива выдерживается в пределах 5-12 микрон (в зависимости от размеров пары и вязкости используемого топлива). Плунжер приводится в движение топливным кулачком, обратный ход происходит за счет силы сжатой пружины.

В золотниковых насосах находят применение три способа регулирования количества и фаз впрыскиваемого топлива. Они представлены на рис. 3.1-2.

При первом способе регулирования (регулирование по концу подачи) - рис. 3.1-2 (а) начало подачи топлива (точка А) остается неизменным независимо от числа оборотов и нагрузки двигателя. Конец нагнетания (точки Bl, В2 и ВЗ) изменяется путем поворота плунжера 5 и вызванного этим изменением положения его отсечной кромки 6 относительно перепускных отверстий 7 во втулке плунжера 8. Поворотный механизм состоит из зубчатой рейки, входящей в зацепление с шестерней, насаженной на поворотную втулку, которая, в свою очередь, связана с хвостовиком плунжера.

Рис. 3.1-2. Способы регулирования подачи топлива

Рис. 3.1-2. Способы регулирования подачи топлива

Рейка соединена с тягой управления двигателя и при изменении режима работы двигателя регулятором при необходимости уменьшить или увеличить подачу топлива перемещается в прямом или обратном направлении. В насосах этого типа конец подачи при всех нагрузках происходит на участке кривой движения плунжера, когда скорость его достигает максимума и тем

Рейка соединена с тягой управления двигателя и при изменении режима работы двигателя регулятором при необходимости уменьшить или увеличить подачу топлива перемещается в прямом или обратном направлении. В насосах этого типа конец подачи при всех нагрузках происходит на участке кривой движения плунжера, когда скорость его достигает максимума и тем

самым обеспечиваются высокие давления и скорости впрыска практически на всем участке подачи топлива в цилиндр. Это, в свою очередь, определяет хорошее распыливание и сгорание топлива. Четкий конец подачи обеспечивается нагнетательным клапаном 9 с разгрузочным пояском 1 - рис 3.1-6.

При втором способе регулирования (регулирование по началу подачи) - рис. 3.1-2 (б) начало подачи топлива переменно (точки А1, А2 и АЗ), а конец подачи неизменен (точка В). В этих насосах косая кромка, регулирующая величину подачи топлива, располагается в верхней части плунжера и при его развороте и движении вверх раньше или позже перекрывает впускное (отсечное) отверстие во втулке, с этого момента начинается активный ход плунжера. А это означает, что раньше или позже начинается сжатие и подача топлива. Конец активного хода соответствует началу отсечки - сообщению отсечного окна с проточкой в нижней части плунжера, которая, как и в предыдущей конструкции, через продольную прорезь сообщается с надплун- жерным пространством.

В этом насосе с изменением цикловой подачи одновременно меняется и угол опережения впрыска топлива. Уменьшение подачи приводит к уменьшению угла опережения, что обеспечивает более мягкое и своевременное сгорание топлива на режимах малых нагрузок и оборотов дизелей, работающих на гребной винт. Важно также - начало подачи смещается на участок больших скоростей плунжера (от точки А1 к точке АЗ), что означает более интенсивный рост давлений в начальной стадии впрыска. Это способствует улучшению распыливания и сгорания топлива, что для малых нагрузок и оборотов существенно важно, так как при снижении оборотов давления впрыска пропорционально падают.

При третьем способе регулирования (регулирование по началу и концу подачи - смешанное регулирование). Как видно из рис. 3.1-2 (в) начало (точки Al, А2, АЗ) и конец подачи (точки Bl, В2 и ВЗ) переменны, так как в этих насосах плунжеры имеют две косые кромки, управляющие началом и концом подачи. При перемене нагрузки двигателя и вызванным этим изменением количества впрыскиваемого топлива происходит изменение как начала, так и конца подачи. Такой способ регулирования обеспечивает сохранение ранее отмеченных преимуществ первых двух способов регулирования, но, одновременно исключает их недостатки. Это обусловливает широкое применение в современных дизелях насосов со смешанным регулированием.

Рассмотренные выше моменты начала и конца подачи топлива по насосу являются геометрическими, действительные моменты подачи от них отличаются. Здесь сказывается влияние нескольких факторов.

Первый фактор определяется сжимаемостью топлива, находящегося в надплунжерной полости и в топливопроводе к форсунке. Чем больше заключено в них топлива, тем большая часть хода плунжера затрачивается на его сжатие и тем позже начнется действительная подача топлива из форсунки. Одновременно, позже закончится процесс впрыска вследствие расширения топлива, сжатого в топливопроводе.

Вторым фактором, определяющим различие в геометрических и действительных фазах подачи, является наличие дросселирования топлива в узких щелях, образующихся между кромками движущегося с большими скоростями плунжера и стенками впускных и отсечных окон. Благодаря влиянию дросселирования давление в надплунжерном пространстве начинает подниматься раньше, до того, как закроется впускное отверстие, т.е. раньше происходит действительная подача. Действительный конец подачи, определяемый началом отсечки, в связи с дросселированием также смещается в сторону запаздывания.

Третьим фактором наличия различия между геометрическими (по насосу) и действительными фазами подачи топлива из форсунки в камеру сгорания является скорость продвижения создаваемых плунжером импульсов давления по топливопроводу к форсунке. Эта скорость определяется величиной скорости звука в сжатой среде топлива. Она составляет 1100-1400 м/с.

Пример: При длине топливной трубки к форсунке L = 1,5 м и числе оборотов n = 100 об/мин время движения волны давления т = L / а = 1,5 / 1100 = 0,00136 с. В градусах угла поворота вала: (р = 6 п т - 6 х 100 х 0,00136 = 0,82° . Таким образом, начало подачи топлива произойдет с запаздыванием в 0,8 с.

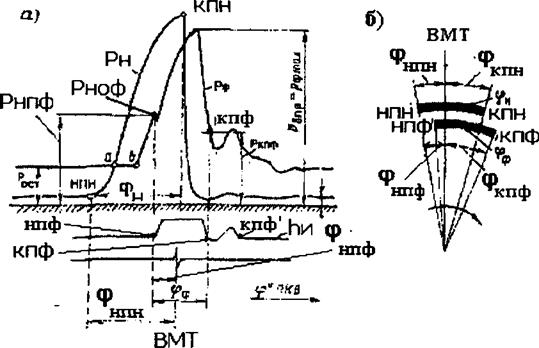

В действительности это смещение будет еще больше, так как топливопровод оказывает сопротивление движению топлива и по мере продвижения волны давления к форсунке часть давления теряется. Момент достижения давления открытия иглы форсунки произойдет также с запаздыванием. Причем это запаздывание тем больше, чем больше вязкость топлива и, тем самым, больше потери давления в топливопроводе. Иллюстрацией смещения подачи топлива форсункой относительно фаз подачи насосом служит рис. 3.1-4. Здесь видно, что давление, при котором могла бы открыться игла форсунки Рфо в насосе достигается значительно раньше. Вся фаза подачи форсункой (рис. 3.1-4-6) смещена в сторону запаздывания.

Следует также обратить внимание на появление по оконча-

У

нии основной подачи повторного открытия иглы (КПФ), что объясняется возникновением у форсунки волны давления. Возникновение волновых процессов в топливопроводах и форсунках особенно часто проявляется в быстроходных двигателях и в топливных системах с большой длиной топливопроводов. Конструкторы двигателей стремятся от них избавиться или, по крайней мере, снизить их влияние на процесс топливоподачи, прибегая к сокращению длины и объема топливопроводов к форсункам (оптимальный вариант в их полном исключении - насос-форсунки). Сжимаемое топливо представляет собой упругую среду и в ней при движении плунжера и сжатии топлива в примыкающем к плунжеру объеме возникает прямая волна давления, которая распространяется по топливопроводу к форсунке со скоростью звука (1000-1400 м/с). В форсунке, встречая препятствие в виде иглы или малых сечений под ней, волна отражается и возникает обратная волна, бегущая навстречу прямым волнам.

Сложение прямых и обратных волн при неудачно подобранных геометрических элементах системы нагнетания может привести к резонансу, при котором амплитуда волны увеличивается, и это приводит либо к многократным открытиям и закрытиям иглы (крайне плохой дробный впрыск), либо к повторным кратковременным впрыскам топлива после основной подачи, что и отмечается на рис. 3.1-4. Распыливание топлива в этот период практически отсутствует, так как давления низкие. Происходит подтекание топлива под иглу, что, в свою очередь, провоцирует быстрое закоксовывакие сопловых отверстий. Исключать повторные впрыски удается разгрузкой топливопровода от высоких давлений путем применения нагнетательных клапанов с разгрузочным пояском.

Рис. 3.1-4. Смещение фаз подачи топлива в ТНВД и форсунке

Рис. 3.1-4. Смещение фаз подачи топлива в ТНВД и форсунке

|

Падение давления в надплунжерной полости при отсечке приводит к посадке нагнетательного клапана 2 на седло 4 (рис. 3.1-5). Разъединение нагнетательной полости насоса и форсуночного трубопровода начинается с момента входа цилиндрического пояска 1 в направляющий канал корпуса седла 4 клапана. Давление в трубопроводе резко снижается вследствие увеличения объема трубопровода на величину объема, описываемого цилиндрической частью 1 клапана. В трубопроводе перед форсункой устанавливается такое давление, чтобы оно было ниже давления открытия иглы форсунки и не могло вызвать ее

последующих открытий в период, когда подача топлива насосом прекратилась (это давление называется остаточным - Рост)* Снижение давления также обеспечивает возможность исключить подтекание топлива под иглу между впрысками и, тем самым, предотвратить коксование сопловых отверстий распылителя. В отдельных высокооборотных двигателях

прибегают к разгрузке до давления, близкого к нулю, или даже равного вакууму. Однако это приводит к потере значительной части активного хода плунжера на сжатие топлива в топливопроводе и соответствующему запаздыванию открытия иглы форсунки.

прибегают к разгрузке до давления, близкого к нулю, или даже равного вакууму. Однако это приводит к потере значительной части активного хода плунжера на сжатие топлива в топливопроводе и соответствующему запаздыванию открытия иглы форсунки.

Однако нагнетательные клапаны с разгрузочным пояском обладают одним существенным недостатком - падение давления в форсуночном топливопроводе зависит от величины давления в момент разгрузки Проведенные фирмой Вяртсиля исследования показали, что если остаточное давление при работе на полной нагрузке составляло 17,0 МПа, то при нагрузке 50% падало до 7 МПа и ниже. Поэтому в новой модификации ТНВД в дополнение к обычному нагнетательному клапану уже без разгрузочного пояска 2 (рис. 3.1-1) был введен специальный невозвратный клапан разгрузки 7, разгружающий топливопровод до давления 10 МПа вне зависимости от режима работы двигателя.

В большинстве насосов золотникового типа соотношение активного хода плунжера к полному ходу составляет 1:3.

Следует отметить, что присущее насосам с регулированием по концу подачи постоянство угла опережения вне зависимости от режима работы двигателя не является критичным для двигателей, работающих основную долю времени при полных оборотах, и режимы малых оборотов у них занимают незначительное

время. В то же время переменный конец подачи на долевых нагрузках при начале подачи, когда плунжер имеет достаточно высокую скорость движения, обеспечивает высокую эффективность рабочего процесса. В большинстве случаев насосы этого типа, как уже отмечалось, применяются в дизелях, работающих с постоянной скоростью вращения (дизель-генераторы).

ТНВД золотникового типа в двигателях малой размерности обычно группируются в общем корпусе, с отдельным кулачковым валом, приводимым шестернями от коленчатого вала. В двигателях больших размеров насосы выполняются в отдельных корпусах и располагаются возможно ближе к крышкам цилиндров, чтобы сократить длину топливных трубок к форсункам

и, тем самым, избежать смещения начала впрыска по форсунке и развития нежелательных колебания давлений в топливопроводе.

Преимуществом золотниковых топливных насосов является то, что они в сравнении с традиционно применяемыми фирмой Зульцер насосами клапанного типау проще по своей конструкции, дешевле в изготовлении и, как показала практика, отсутствие впускных и отсечных клапанов упрощает их эксплуатацию и повышает надежность.

Недостатком насосов золотникового типа является более быстрое изнашивание и потеря плотности плунжерных пар. В отличие от насосов клапанного типа уплотнение полости сжатия в золотниковых насосах осуществляется только очень узкой поверхностью точно обработанной головки плунжера, расположенной на участке между верхней и нижней винтовыми кромками или торцом плунжера и винтовой отсечной кромкой. При износе этой поверхности (даже незначительном) сильно увеличивается утечка топлива и падает давление распы- ливания. Топливо, устремляясь с большой скоростью в перепускное отверстие в момент его открытия скошенной кромкой плунжера, сильно изнашивает кромки, особенно, если в нем имеются мельчайшие твердые частицы. Наряду с этим, имеет место повышенный односторонний износ трущихся поверхностей насосной пары, которому способствует вертикальная прорезь на образующей головки плунжера. В ней и в полости, вы- фрезерованной в плунжере под косой кромкой в процессе нагнетания поддерживается высокое давление топлива, которое и

создает одностороннее прижатие плунжера к втулке и их односторонний износ. Для уменьшения одностороннего бокового прижатия плунжера и износа надплунжерное пространство сообщают с выемкой под отсечной кромкой плунжера вертикальным каналом, высверливаемым по центру плунжера и замещающим собой прорезь на его боковой поверхности. Вместо одной отсечной кромки фрезеруют две кромки, располагающиеся симметрично относительно оси по обеим сторонам плунжера. Для судовых двигателей в целях обеспечения реверса отсечным кромкам придают разное направление.

Для уменьшения влияния на наполнение насосного элемента волновых явлений, возникающих при открытии перепускного окна, впускное и перепускное отверстия во втулке располагают на разной высоте.

3.1.2. Форсунки

Конструкция. Форсунки служат для непосредственного впрыскивания топлива в цилиндр двигателя, распыливания его на частицы с размером не более 5-30 рк и распределения их внутри камеры сгорания.

Конструкция. Форсунки служат для непосредственного впрыскивания топлива в цилиндр двигателя, распыливания его на частицы с размером не более 5-30 рк и распределения их внутри камеры сгорания.

Представленная на рис. 3.1-6 форсунка размещается в крышке цилиндра на проста- вочном кольце 1 и состоит из двух основных элементов - корпуса 1 и распылителя 2, прижимаемого к корпусу накидной гайкой 3. Топливо от насоса подводится к каналу 9, откуда попадает в кольцевую выточку 10 на торце распылителя и по трем каналам 11 подается в полость 12 распылителя. Отверстие 8 в корпусе в верхней части служит для отвода топлива, просачивающегося через неплотности иглы.

Игла 4 распылителя через толкатель б нагружена пружиной 5, затяг которой может регулироваться винтом 7.

Изменением силы затяга устанавливается давление отрыва иглы от седла (начальное давление впрыскивания - Рф0). При закрытом положении игла своим конусом сидит на конусе сопла и препятствует проникновению топлива в ниже расположенную камеру сопловых отверстий. Положение иглы определяется действием двух сил: силы затяга пружины Рпру прижимающей иглу к седлу, и силы давления топлива Рф, действующей на дифференциальную площадку

fu - /м= ndu /4 - dKU /4-см. рис. 3Л-7.

С повышением давления до Рф0 = Рпр / (ndu2 /4 - ж d ки2/4) игла поднимается до упора и сила давления топлива теперь будет действовать уже на всю площадь поперечного сечения иглы/, = 7г d и / 4, удерживая ее в этом положении до падения давления до Рф3. Последнее находится из следующего выражения Рфз = РПр! ltd * /4.

Таким образом, давление закрытия иглы ниже давления, при котором она открывается и распыливание топлива в этой фазе впрыска существенно хуже.

Высота подъема иглы форсунки ограничивается упором и в зависимости от размеров форсунки и количества пропускаемого ею топлива находится в пределах 0,5-1,5 мм. С увеличением хода иглы растут динамические силы ее удара

Высота подъема иглы форсунки ограничивается упором и в зависимости от размеров форсунки и количества пропускаемого ею топлива находится в пределах 0,5-1,5 мм. С увеличением хода иглы растут динамические силы ее удара

о седло и упор, что приводит к появлению наклепа и потере плотности посадки иглы. Посадочный конус иглы обычно принимается равным 60°. Посадочный конус седла в целях достижения узкой притирочной поверхности посадки, при которой достигается наиболее высокая плотность, принимается на 2° меньше.

Игла и ее направляющее отверстие в распылителе являются прецизионными и изготовлены с высокой точностью. Путем селективного подбора выбирают пару «игла-направляющая» такой, чтобы зазор между ними укладывался в заданный техно

логический допуск, величина которого зависит от размеров, теплового режима работы, вязкости используемого топлива и находится в пределах 5-12 микрон. Скомплектованная таким образом пара является «неразлучной» и при эксплуатации их замена должна производиться только парами, без перекомплек- тации.

По типу запорных органов и распыливающих отверстий применяются следующие виды распылителей:

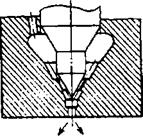

- клапанные многодырчатые (рис. 3.1-7) — получили наибольшее распространение в основном в двигателях с непосредственным впрыском, количество отверстий - от 1 до 9, диаметр 0,20-1,5 мм.

- клапанные однодырчатые (рис. 3.1-8, а); применяются в предкамерных двигателях, для которых наилучшей формой рас- пыливания является сосредоточенный факел с малым углом конуса и с большой пробивной способностью.

- штифтовые распылители, имеющие одно сопловое отверстие; применяют в сравнительно маломощных дизелях с разделенными камерами сгорания. Штифтовый распылитель с цилиндрическим штифтом (рис. 3.1-8, б) имеет постоянное сечение истечения и образует сосредоточенный факел с малым углом конуса. У штифтового распылителя (рис. 3.1-8, в) штифт выполнен в виде двух усеченных конусов, сложенных меньшими основаниями. Штифты выполняются с различными углами при вершине нижнего конуса (от 0 до 50°), благодаря этому в процессе движения штифта угол конуса распыливаемого факела изменяется в широких пределах, захватывая все большее пространство камеры сгорания.

б)

б)

а)

|

Рис. 3.1-8. Виды распылителей: а) клапанный однодырчатый; б) штифтовый цилиндрический; в) штифтовый конический.

Форсунки с многодырчатыми распылителями.

Распыливание топлива

Факел топлива, вылетающего с большими скоростями из соплового отверстия, состоит из центральной части-струи, включающей грубо распыленные частицы топлива и оболочку, содержащую большое число отрываемых воздухом расходящихся нитей и мелких частиц. Компактная стержневая часть факела обладает значительной энергией и движется с большой скоростью, глубоко проникая в массу сжатого в камере воздуха.

Дробление струй происходит под воздействием внешних сил аэродинамического сопротивления воздуха. Чем выше скорость движения струи и чем выше давление в камере сжатия, тем быстрее происходит распад струи на мельчайшие капли. На распад также влияют давление впрыскивания топлива, определяемое суммарным сопротивлением сопловых отверстий (их диаметром) и вязкость топлива. С уменьшением диаметра сопловых отверстий давления и скорость истечения растут и, соответственно, увеличивается мелкость распыливания, увеличивается угол конуса струи факела распыла и уменьшается его длина. Это сегодня широко используется в современных двигателях для повышения эффективности сгорания тяжелых высоковязких топлив. С ростом вязкости топлива увеличиваются силы поверхностного натяжения, препятствующие распаду струи. При распыливании образуется меньше мелких капель и увеличивается число и размер крупных частиц. Уменьшается угол конуса распада струи и увеличивается ее длина, в связи с чем возникает опасность ее касания открытых поверхностей стенок рабочей втулки и донышка поршня. Топливо, оседающее на этих поверхностях сгорает неполностью, что вызывает нагаро- отложения и перегрев, который может привести к сквозному прогоранию поршней (алюминиевые поршни) или появлению трещин (чугунные). Это требует уделять особое внимание подогреву тяжелых топлив до температур, которые обеспечили бы его вязкость перед подачей в ТНВД не более 10-12 сСт.

С увеличением диаметра сопловых отверстий, а это в эксплуатации происходит вследствие их эрозионного изнашивания,

падают давления распиливания, и увеличивается число и размер крупных частиц. Поэтому все ведущие фирмы требуют периодически проверять диаметр отверстий и не допускают к дальнейшей эксплуатации распылители, в которых диаметр отверстий превышает номинал на 10 и более %.

Исследования, проведенные фирмой МАН на двигателях МС, показали, что объем внутренней полости соплового наконечника играет существенную роль в образовании в цилиндрах сажистых частиц и углеводородов (СН), а также коксовании сопловых отверстий.

Исследования, проведенные фирмой МАН на двигателях МС, показали, что объем внутренней полости соплового наконечника играет существенную роль в образовании в цилиндрах сажистых частиц и углеводородов (СН), а также коксовании сопловых отверстий.

Уменьшение этой полости на 15%, достигнутое путем введения в канал сопла золотника, изготовленного за одно целое с иглой (см. рис. 3.1-9) позволило существенно улучшить чистоту выхлопа.

К уменьшению объема камеры сопла сегодня прибегают и при производстве форсунок среднеоборотных двигателей.

В большинстве случаев отверстия в распылителях сверлятся. На выходе сверла образуются заусенцы, провоцирующие образование вихрей, приводящих к кавитационно-эрозионным разрушению и быстрому износу отверстий. Поэтому, во избежание отмеченных явлений, ряд фирм обладающих технологическими возможностями, применяют скругление кромок отверстий, чем существенно продлевают их ресурс (см. рис 3.1-10).

В большинстве случаев отверстия в распылителях сверлятся. На выходе сверла образуются заусенцы, провоцирующие образование вихрей, приводящих к кавитационно-эрозионным разрушению и быстрому износу отверстий. Поэтому, во избежание отмеченных явлений, ряд фирм обладающих технологическими возможностями, применяют скругление кромок отверстий, чем существенно продлевают их ресурс (см. рис 3.1-10).

В мало- и среднеоборотных двигателях в целях удешевления изготовления и замены сопловых наконечников при их износе сопла изготавливают отдельно от основного корпуса распылителя.

Тепловое состояние и охлаждение форсунок

В общем случае, количество подводимого к распылителю форсунки тепла определяется температурой газов t2a3 в камере сгорания и величиной площади их соприкосновения с распылителем Fp:

qj + Ч2~Яз = Fp агаз (t2a3 ~ tpacr), где: q} и ^количества тепла, передаваемые распылителю через его торцевую 1 и цилиндрическую 2 поверхности (рис. 3.1-11);

q3 - количество тепла, отводимое с впрыскиваемым топливом;

q3 - количество тепла, отводимое с впрыскиваемым топливом;

Fp - площадь распылителя, соприкасающаяся с газами. С увеличением Fp количество передаваемого в распылитель тепла растет;

(хгаз - коэффициент теплоотдачи от газов; t2Q3 - средняя заменяющая температура газов и tp - температура стенок соплового наконечника.

Естественен вывод, что для уменьшения тепловых потоков целесообразно идти на сокращение лобовой и цилиндрической поверхностей распылителя, а также - его бокового зазора в крышке (но не менее 0,5 мм в двигателях средней размерности и

Дата добавления: 2016-05-16; просмотров: 1349;