ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 6 страница

1 мм в более крупных).

В противном случаев при появлении в зазоре нагара не исключены заклинивание и деформации распылителя. Заметим, что зазоры в паре «игла-направляющая» не превышают 5-10 микрон и поэтому даже небольшие деформации в связи с перегревом и последующим расширением распылителя приводят к заклиниванию иглы в направляющей. Кроме того, при температурах свыше 160-180°С на теле иглы образуются лаковые отложения, также способствующие заклиниванию, а сопловые отверстия забиваются коксом.

В целях снижения температур распылителей в малооборотных и среднеоборотных форсированных двигателях ввели охлаждение форсунок, используя для этого воду, масло или топливо. Наиболее эффективным явилось использование воды, что

и было реализовано в распылителях двигателей Зульцер RD, RND и RND-M.

Форсунки двигателей MAH-BW L-MC.

Интенсификация охлаждения крышек цилиндров в зоне форсунок, обеспечение хорошей теплопередачи благодаря плотной посадке корпуса форсунки в крышке и уменьшение торцевой тепловоспринимаюгцей поверхности распылителя (выступающей в камеру сгорания) дали возможность фирмам МАН-Б.В. и Зульцер отказаться от специального охлаждения форсунок.

В то же время, работа на тяжелом горячем топливе, особенно на режимах маневрирования, требует для предотвращения зависания иглы при кратковременных остановках двигателя сохранения постоянства температур в зоне распылителя. С этой целью в новых конструкциях (двигатели KGF и МС) предусмотрено постоянное прокачивание топлива через форсунки. Топливо из форсунки по каналу Ъ поступает под иглу 4, нагруженную пружиной 1. В период между впрысками топливо находится под давлением топливопод- качки в 0,1 МПа, поэтому преодолеть силу пружины 2 не может, и клапан- золотник 3 остается в нижнем положении, запирая проход топлива в полость с. Отверстие d в шпинделе остается открытым, горячее топливо поступает во

В то же время, работа на тяжелом горячем топливе, особенно на режимах маневрирования, требует для предотвращения зависания иглы при кратковременных остановках двигателя сохранения постоянства температур в зоне распылителя. С этой целью в новых конструкциях (двигатели KGF и МС) предусмотрено постоянное прокачивание топлива через форсунки. Топливо из форсунки по каналу Ъ поступает под иглу 4, нагруженную пружиной 1. В период между впрысками топливо находится под давлением топливопод- качки в 0,1 МПа, поэтому преодолеть силу пружины 2 не может, и клапан- золотник 3 остается в нижнем положении, запирая проход топлива в полость с. Отверстие d в шпинделе остается открытым, горячее топливо поступает во

Рис. 3.1-12. Форсунка внутреннюю полость корпуса форсунки двигателей MAH-BW LMC.

и отводится из нее через отверстие а.

Таким образом, при неработающем дизеле и в промежутках времени между впрысками температура всех элементов форсунки благодаря циркуляции топлива в ней остается на уровне, близком к температуре самого топлива. В начале впрыска давление топлива повышается и при Р > 0,1 МПа золотник 3, преодолевая силу пружины 2, поднимается, перепускное отверстие

d перекрывается и топливо поступает в полость с и, воздействуя на конус иглы, ее поднимает. Циркуляция топлива прекращается, и с подъемом иглы начинается впрыск топлива в цилиндр.

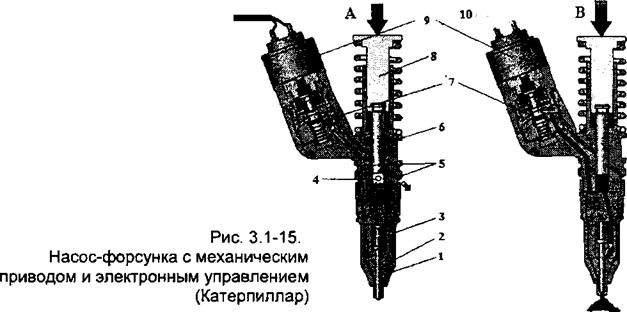

3.1.3. Насос-форсунки

Насос-форсунки, в которых топливный насос и форсунка объединены в один корпус, получили широкое применение в быстроходных дизелях фирм Катерпиллар, Дженерал Моторе Корпорейшн и др. Основанием послужило стремление исключить соединяющий насос и форсунку топливопровод высокого давления, в котором развиваются волны давления, нередко приводящие к дробному впрыску и, тем самым, нарушающие процесс распыливания и сгорания топлива. Отсутствие топливопровода исключает эксплуатационные повреждения форсуночных трубок в виде продольных трещин и трещин в местах приварки нипельных соединений, к сожалению, имеющие место в раздельных насосах и форсунках. Это ограничивало возможность создания высоких давлений впрыска. Исключение топливопровода позволило в современных насос-форсунках достигнуть Рт.макс = 150-180 МПа .

Насос-форсунки, в которых топливный насос и форсунка объединены в один корпус, получили широкое применение в быстроходных дизелях фирм Катерпиллар, Дженерал Моторе Корпорейшн и др. Основанием послужило стремление исключить соединяющий насос и форсунку топливопровод высокого давления, в котором развиваются волны давления, нередко приводящие к дробному впрыску и, тем самым, нарушающие процесс распыливания и сгорания топлива. Отсутствие топливопровода исключает эксплуатационные повреждения форсуночных трубок в виде продольных трещин и трещин в местах приварки нипельных соединений, к сожалению, имеющие место в раздельных насосах и форсунках. Это ограничивало возможность создания высоких давлений впрыска. Исключение топливопровода позволило в современных насос-форсунках достигнуть Рт.макс = 150-180 МПа .

Рис 3.1-13. Механический привод насос-форсунки с электронным управлением

В насос-форсунке, показанной на рис. 3.1-13 плунжер насоса приводится механически от кулачка распределительного вала посредством штанги-толкателя и коромысла. Плунжер золотникового типа с косой кромкой, обеспечивающей при его повороте изменение количества впрыскиваемого топлива. Поворот плунжера осуществляется вращением насаженной на нем шестерни и входящей с ней в зацепление рейки. Рейка связана с тягой, которая перемещается сервомотором регулятора числа оборотов.

Регулирование порции впрыскиваемого топлива осуществляется изменением момента конца подачи, начало подачи топлива остается неизменным и равным углу опережения, заданному фирмой для основного режима. Регулировка равномерности распределения топлива по цилиндрам достигается установкой реек управления подачей в одинаковое положение. Регулировка

Регулирование порции впрыскиваемого топлива осуществляется изменением момента конца подачи, начало подачи топлива остается неизменным и равным углу опережения, заданному фирмой для основного режима. Регулировка равномерности распределения топлива по цилиндрам достигается установкой реек управления подачей в одинаковое положение. Регулировка

угла опережения осуществляется изменением крайнего верхнего положения плунжера путем подкручивания регулировочного болта на коромысле. Опускание плунжера (ввинчивание болта) приводит к более ранней подаче, подъем - к более поздней. Как показывает опыт эксплуатации двигателей Катерпиллар, срок службы насос-форсунок в зависимости от уровня скоростного и нагрузочного режимов составляет 7500-11000 часов, после чего требуется их замена.

Насос-форсунки с электронным управлением.

При разработке систем электронного управления подачей топлива наличие насос-форсунок существенно упростило решение задачи оптимизации фаз подачи путем внедрения в их конструкцию управляющего клапана 7 (рис. 3.1-17), в свою очередь, управляемого микропроцессором с помощью соленоида 9.

На рисунке (позиция А) плунжер находится в верхнем положении и через отверстие 4 подплунжерное пространство заполняется топливом, поступающим от топливоподкачивающего

|

насоса под давлением 4 МПа. Управляющий клапан 7 находится внизу и подплунжерное пространство через каналы 5 и зазор под клапаном 7 сообщается с атмосферой. Поэтому, несмотря на движение плунжера вниз, сжатие топлива под ним не происходит - идет перепуск. Когда микропроцессор подаст электрический ток на соленоид, его сердечник втягивается и поднимает управляющий клапан до посадки его на седло. Перепуск топлива прекращается, давление под плунжером, в канале 3 и под иглой растет и начинается впрыск топлива в цилиндр (см. рис. 3.1-15, позиция В). Окончание подачи произойдет по прекращении поступления тока на соленоид, управляющий клапан под действием его пружины поднимается, и полость нагнетания сообщается с каналом отсечки 5. Подача топлива прекращается. Включение микропроцессора в управление фазами начала и конца подачи топлива исключает необходимость в использовании до сих пор широко применяющихся средств механического управления ими и, одновременно, открывает возможность оптимизировать фазы подачи на всем диапазоне нагрузок и оборотов с помощью вводимых в микропроцессор программ управления.

Для обеспечения равномерной работы двигателя необходимо, чтобы все устанавливаемые на двигатель насос-форсунки в пределах заданного режима обеспечивали одинаковые подачи топлива, что при существующем уровне технологии их изготов

ления практически невозможно. Фирма Катерпиллар для решения поставленной задачи использует метод «Е-Trim». Сущность его заключается в том, что у всех насос-форсунок на заводе определяется производительность и устанавливается поправка, позволяющая привести подачу к заданной величине Д = g4 зад - g ц изл,. Поправки заносятся в микропроцессор и он их учитывает при определении для каждой насос-форсунки продолжительности подачи исходя из обеспечения равного для всех цилиндров количества впрыскиваемого топлива. Это освобождает от необходимости заниматься обычно довольно трудоемкой и рутинной работой по регулировке равномерности подач.

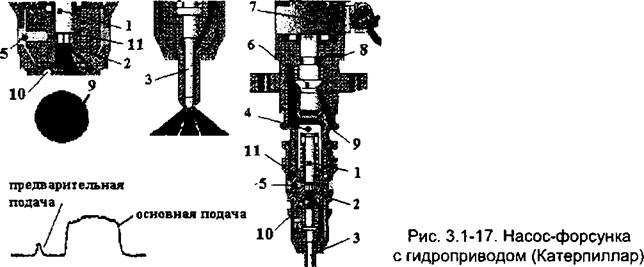

Насос - форсунки с гидроприводом

В топливовпрыскивающих системах с механическим приводом давление впрыска находится в прямой зависимости от скорости движения плунжера ТНВД, которая, в свою очередь, определяется скоростью вращения топливного кулачка, а, следовательно, и скоростью вращения вала двигателя. Этим объясняется, что даже при сохранении цикловой подачи неизменной давление впрыска, а с ним и качество распыливания топлива при снижении оборотов существенно падают. Соответственно снижаются экономичность и устойчивость работы двигателя на малых оборотах и нагрузках.

В топливовпрыскивающих системах с механическим приводом давление впрыска находится в прямой зависимости от скорости движения плунжера ТНВД, которая, в свою очередь, определяется скоростью вращения топливного кулачка, а, следовательно, и скоростью вращения вала двигателя. Этим объясняется, что даже при сохранении цикловой подачи неизменной давление впрыска, а с ним и качество распыливания топлива при снижении оборотов существенно падают. Соответственно снижаются экономичность и устойчивость работы двигателя на малых оборотах и нагрузках.

Чтобы избежать отмеченного недостатка, фирма Катерпиллар радикально изменила конструкцию путем замены механического привода плунжера на гидравлический.

Доказательством отмеченного преимущества является рис. 3.1-16, на котором показано влияние частоты вращения двигателя на давления впрыска для механического и гидравлического приводов плунжера. Давление впрыска при гидравличе

ском приводе удерживается постоянным практически на всем рабочем диапазоне оборотов, что обеспечивается неизменностью давления масла в гидроприводе. Лишь при переходе на обороты менее 30% давление снижают, чтобы уменьшить давление впрыска и благодаря этому, увеличив продолжительность подачи, сделать ее менее концентрированной. Это позволяет несколько снизить жесткость сгорания. Второе обстоятельство, заставившее перейти на гидропривод плунжера, заключается в том, что отмечаемая в последние годы тенденция к росту давлений впрыска, в свою очередь, диктуемая необходимостью улучшить распыливание и смесеобразование в связи с ростом требований к чистоте выхлопа, привела к существенному росту нагрузок на элементы привода плунжеров ТНВД. Увеличиваются нагрузки, а с ними и повреждения, в шестеренном приводе распределительных валов, их подшипниках, контактные нагрузки на кулачках и роликах, приводящие к их растрескиванию и износу и пр.

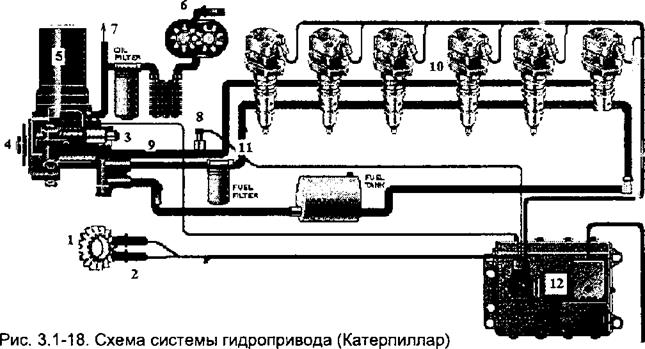

В рассматриваемой насос-форсунке (рис. 3.1-17) плунжер 1 приводится в движение силой давления масла на поршень толкателя 4. Давление создается гидронасосом 4 (рис. 3.1-18) и масло направляется в аккумулятор, в котором оно с помощью клапана J, управляемого микропроцессором 12, поддерживается постоянным и равным 22 МПа. Из аккумулятора масло, минуя датчик давления 5, направляется ко всем насос-форсункам.

|

|

В насос-форсунках имеется свой управляющий клапан 6 (рис. 3.1-17), связанный с сердечником соленоида 7. Когда необходимо начать впрыск топлива в рабочий цилиндр, микропроцессор подает ток на соленоид напряжением 90 Вольт, сердечник тянет клапан вверх, и он своим коническим седлом открывает доступ масла из подводящего канала 9 в рабочую полость поршня толкателя 4. После открытия клапана сила тока на соленоиде уменьшается до 60 Вольт (ток поддержания). Плунжер насоса движется вниз, перекрывает своим телом впускное отверстие 5, сжимает топливо до давления открытия иглы 3 и начинается предварительная подача топлива (см. кривую давлений впрыска внизу рис. 3.1-18). Через короткий промежуток времени эта подача прекращается, так как при дальнейшем опускании плунжера выфрезерованный на нем кольцевой поясок 77, сообщенный с нагнетательной полостью рядом вертикальных сверлений 9, открывает впускное, оно же и отсечное, отверстие 5. При дальнейшем движении плунжера отверстие им перекрывается и начинается основная подача, которая происходит при давлении: Рвпр = Рм х Fnopui /Fm = 22 х 6 = 132 МПа.

Конец подачи происходит при отключении тока на соленоид. Пружина управляющего клапана сажает его на седло, поступление масла прекращается, а канал разгрузки 8 сообщается с рабочей полостью поршня толкателя и давление в ней падает.

Поршень и плунжер прекращают свое движение вниз, и пружина возвращает их в крайнее верхнее положение. В связи с понижением давления в подплунжерной полости 2 начинается ее наполнение топливом через шариковый невозвратный клапан 10.

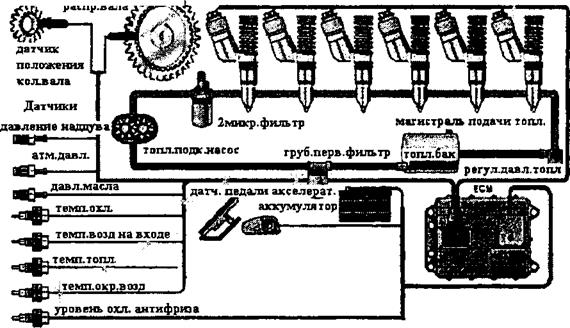

Управление фазами подачи, как уже отмечалось, осуществляется микропроцессором (рис. 3.1-18), на который поступают сигналы от установленных на шестерне 1 вала двигателя датчиков оборотов и положения мертвой точки 2, датчиков нагрузки, давления наддува и др. Давление наддува учитывается при определении порции впрыскиваемого топлива, чтобы избежать дымления на выхлопе на переходном режиме, когда турбокомпрессор еще не набрал оборотов и не создал необходимого давления воздуха. В этом случае микропроцессор ограничивает величину подаваемой порции топлива. После подъема давления до необходимой для полного сгорания величины ограничение подачи топлива снимается.

Управление фазами подачи, как уже отмечалось, осуществляется микропроцессором (рис. 3.1-18), на который поступают сигналы от установленных на шестерне 1 вала двигателя датчиков оборотов и положения мертвой точки 2, датчиков нагрузки, давления наддува и др. Давление наддува учитывается при определении порции впрыскиваемого топлива, чтобы избежать дымления на выхлопе на переходном режиме, когда турбокомпрессор еще не набрал оборотов и не создал необходимого давления воздуха. В этом случае микропроцессор ограничивает величину подаваемой порции топлива. После подъема давления до необходимой для полного сгорания величины ограничение подачи топлива снимается.

На рис. 3.1-19 приведены кривые изменения давлений впрыска, тока, подаваемого на соленоид и движения управляющего клапана.

В последней модификации системы топливоподачи с гидроприводом фирма существенно изменила конструкцию гидронасоса и насос-форсунки. Управление давлением масла в системе высокого давления осуществляется не байпасированием масла регулирующим клапаном, как это было в ранней конструкции, а изменением с его помощью производительности насоса, в свою очередь определяющей создаваемое им давление масла в гидросистеме. Микропроцессор, получает сигналы от датчика давления масла и датчиков, фиксирующих режим работы двигателя и на их основе и в соответствии с заложенной в него программой посылает сигналы соленоиду, связанному с управляющим клапаном насоса гидромасла. Давление масла в гидро

системе непосредственно определяет величину создаваемого плунжером давления топлива. Поэтому микропроцессор, управляя давлением масла, практически управляет давлением впрыска. Открытие и за-, крытие иглы форсунки, определяющие действительные фазы начала и конца подачи топлива, контролируются насаженным на верхний конец иглы 1 (рис. 3.1-20) нагружаемым маслом поршеньком 2. Топливо высокого давления подходит под иглу, но она лишь тогда поднимется и впрыск начнется после того, как поршенек будет разгружен от давления масла (канал подвода масла и разгрузки 3). Команда на разгрузку подается микропроцессором, равно как и команда на создание давления над ним. В этот момент поршенек давит на иглу и, преодолевая силу пружины, сажает иглу на седло - впрыск заканчивается.

Эти нововведения позволили в зависимости от режима работы двигателя менять не только фазы подачи, но и радикально воздействовать на закон изменения давления в процессе подачи, дробить подачу на две-три фазы (см. рис. 3.1-21).

Эти нововведения позволили в зависимости от режима работы двигателя менять не только фазы подачи, но и радикально воздействовать на закон изменения давления в процессе подачи, дробить подачу на две-три фазы (см. рис. 3.1-21).

3

3

_/ V..

замедл. рост давл в начальной фазе

j основная |[i

I V* I •

— лодача — —1 лослевлрысх !

j основная |[i

I V* I •

— лодача — —1 лослевлрысх !

|

шин. '«.ЯриWWfc

|

| Рис. 3.1-21. Варианты организации впрыска в системах с гидроприводом, используемым в двигателях Катерпиллар |

Наличие столь гибкой системы управления подачей топлива существенно упростило решение задач снижения эмиссии выхлопных газов и повышения экономичности двигателя.

Нами неоднократно отмечалось, что применяемое в последние годы повышение давлений впрыска определялось стремлением повысить скорость и полноту сгорания топлива. Однако в ряде случаев это приводит к концентрации подачи на узком отрезке времени подачи, что в ряде случаев вызывает жесткое сгорание, сопровождающееся ударами в подшипниках и повышением уровня создаваемого двигателем шума. Чтобы избежать отмеченных явлений на ряде режимов, когда фактор времени, отводимого на сгорание топлива, не столь критичен (режимы пуска, работы на пониженных оборотах) желательно организовать подачу с более низкими давлениями (см. поз.1). Другой метод снижения ударности нагрузки и уровня шума используется фирмой при работе двигателя на пониженных оборотах, но с высокой нагрузкой (см. поз. 3). Он состоит в изменении закона подачи путем уменьшения давлений впрыска на начальной стадии, что обеспечивает менее концентрированную подачу в начале впрыска и, соответственно, меньший рост давлений и температур в цилиндре. С ростом температур, как известно, связано образование канцерогенной составляющей выхлопа Nox. Более мягкое сгорание и снижение NOx достигается также применением предвпрыска (pilot injection), когда небольшая порция топлива впрыскивается в цилиндр до начала основной подачи (см. поз. 2). Это топливо готовится к сгоранию, воспламеняется и, когда в цилиндре появляется пламя, впрыскивается основная подача. Учитывая наличие в камере сгорания очагов пламени, сгорание поступающего топлива происходит без задержек и закон роста давлений газов оказывается близким к закону его поступления в цилиндр.

Дымление на выхлопе является следствием неполного сгорания топлива, сопровождающегося образованием сажи (частиц свободного углерода). Причины - недостаток воздуха, плохое распыливание и крекинг молекул топлива в зоне высоких температур (свыше 2000°) с выделением свободного углерода. Чтобы избежать дымления, Катерпиллар прибегает к подаче небольшой дополнительной порции топлива в конце сгорания, когда основная подача уже завершилась (post injection) - см. поз.4. Сгорание свежей порции топлива интенсифицирует процессы дожигания оставшихся частиц свободного углерода и тем самым исключает их наличие в выхлопных газах.

3.1.4. Аккумуляторные системы впрыска

Впервые аккумуляторная система топливоподачи была разработана и прошла испытания в 1894 г. Рудольфом Дизелем на опытном одноцилиндровом двигателе 15/40. Он использовал насос, подающий керосин к двигателю, направив подачу непосредственно к форсунке и обеспечив постоянство давления. Управление подачей обеспечивалось за счет механического управления иглой форсунки. Но тут же он столкнулся с тем, что при сохранении угловых фаз неизменными, время подачи при снижении оборотов увеличивалось и это приводило не к необходимому снижению, а увеличению подачи. На основе полученного опыта он в своем дневнике записал: « форсунки крайне ненадежны, впрыск не поддается регулировке». В итоге он перешел на компрессорный распыл топлива с использованием сжатого воздуха, подаваемого в форсунку вместе с топливом. Компрессорный распыл продержался до 1923 года, когда был заменен на непосредственный впрыск топлива с помощью ТНВД.

В 1933 г. фирмой Атлас-Империал применительно к использованию в аккумуляторной системе были предложены форсунки с электромагнитным управлением впрыска. Однако с тех пор аккумуляторная система редко применялась. В 1979 г. фирмой МАН для 2-х тактного малооборотного двигателя была разработана и испытана аккумуляторная система топливоподачи с электронным управлением. Были получены хорошие результаты, но рынок еще не был подготовлен к переходу на столь радикальные решения. Двумя десятилетиями позже ситуация с внедрением электронных систем управления топливоподачей резко изменилась и фирмы Катерпиллар, МАН-Б.В и Вяртсиля стали активно внедрять электронику в свои 4-х тактные двигатели. В 2000 г. фирмы МАН-Б.В. и Зульцер вернулись к аккумулятор-

ным системам с электронным управлением 2-х тактных двигателей и испытали их на судах. Позднее фирма МАН-БВ отказалась от аккумуляторной системы и перешла на гидропривод плунжера ТНВД.

Преимущества аккумуляторных систем топливоподачи

Основная задача топливной аппаратуры - подавать в камеру сгорания хорошо распыленное топливо в течение очень короткого промежутка времени. В обычных системах наполнение ТНВД и сжатие в них топлива осуществляется плунжером с приводом от топливного кулачка распредвала, форма которого и скорость вращения определяют закон подачи и величину развиваемого давления. Поскольку форма кулачка фиксирована, то изменение закона подачи с изменением нагрузочного и скоростного режима работы двигателя невозможно. Это исключает возможность оптимального регулирования рабочего процесса и улучшения рабочих характеристик двигателя. Особенно остро стоит вопрос с давлениями впрыска и определяемым ими качеством распыливания топлива, так как давление впрыска падает практически пропорционально снижению скорости вращения топливного кулачка. Падение давления впрыска происходит и при уменьшении подачи топлива.

В аккумуляторных системах давление впрыска может поддерживаться постоянным вне зависимости от перечисленных факторов. Более того, регулирование давления впрыска и фаз топливоподачи осуществляется независимо одно от другого.

В аккумуляторных системах давление впрыска может поддерживаться постоянным вне зависимости от перечисленных факторов. Более того, регулирование давления впрыска и фаз топливоподачи осуществляется независимо одно от другого.

В подтверждение сказанному на рис. 3.1-22 вверху показаны кривые давлений впрыска для стандартной системы впрыска и внизу - для аккумуляторной системы.

Как мы видим, в первом случае при снижении скорости с 750 1/ мин до 450 1/мин давление падает со 135 до 70 МПа. При наличии аккумуляторной системы давление не зависит от скорости и может устанавливаться в пределах 90-160 МПа.

Рядом ведущих дизелестроительных фирм в последнее десятилетие разработаны и внедрены аккумуляторные системы топливоподачи, к их числу относятся фирмы Вяртсиля, Зульцер, МАН (подробное описание этих систем приведено в томе 1 учебника).

3.1.5. Системы электронного управления топливо-подачей

Двигателестроители давно стремились к созданию такой системы управления двигателями, которая обеспечила бы гибкость в управлении подачей топлива и фазами газораспределения. Это позволило бы их оптимизировать процесс применительно к каждому конкретному режиму работы с целью достижения высокой экономичности в широком диапазоне нагрузок и скоростей, снижения эмиссии вредных составляющих выхлопа и пр. Традиционно управление подачей и газораспределением осуществляется механически с использованием кулачков распределительного вала. Профиль кулачков и их положение на валу при создании двигателя жестко зафиксированы и их изменение в процессе работы двигателя требует слишком сложных и практически трудно реализуемых решений. Реальным, единственным и относительно простым решением явился перевод двигателей на электронное управление с использованием последних достижений в области электроники.

Первой, освоившей промышленный выпуск дизелей с электронным управлением, была фирма Катерпиллар (1987г). Фирмы Вяртсиля и МАН-БВ первыми внедрили системы электронного управления в судовых 4-х и 2-х тактных дизелях.

Система электронного управления фирмы Катерпиллар. Современная система электронного управления двигателями в отличие от уже давно используемых систем ДАУ и СЦК базируется на использовании довольно мощного микропроцес

Система электронного управления фирмы Катерпиллар. Современная система электронного управления двигателями в отличие от уже давно используемых систем ДАУ и СЦК базируется на использовании довольно мощного микропроцес

сора (электронного модуля), в задачу которого, прежде всего, входило обеспечить управление топливоподачей в целях совершенствования рабочего процесса и уменьшения вредных составляющих в выхлопных газах. Включение микропроцессора, естественно, привело к использованию его и к решению на более высоком уровне ряда задач контроля и диагностики технического состояния двигателей, повышения их надежности и ресурса. Учитывая жесткие требования по безопасности мореплавания, в систему включено дублирование электронных модулей, рукояток управления, датчиков оборотов и положения ВМТ (см. рис. 3.1-23). Для исключения внезапного отказа основной эл. блок 6 каждые 50 с. посылает сигналы резервному блоку 5 и, по получении обратного сигнала, продолжает функционировать по своему назначению. В случае нарушений в его работе сигналы от основного блока прекращаются, и тогда включается в работу резервный (на рисунке не показан). Равным образом функционируют и резервированные датчики положения (оборотов) коленчатого и распределительного валов.

|

| датчик полож |

| форсунхи |

| Управл.мшсропроцессор |

| Рис. 3.1-23. Схема системы электронного управления Катерпиллар |

• электронного регулятора скорости, поддерживающего скоростной и нагрузочный режимы;

• управления подачей топлива в соответствии с заданным режимом (фазы - количество впрыскиваемого топлива и задание закона подачи);

• фиксирования и мониторинга основных параметров двигателя и обслуживающих его систем;

• аварийно-предупредительной сигнализации при выходе параметров за уставку и сбрасывания оборотов или остановку двигателя при существенном превышении уставки;

• фиксирования в памяти процессора всех нарушений в работе двигателя и вне зависимости от срока давности выдачи их на экран, подключаемого к микропроцессору компьютера.

Информация к микропроцессору поступает от показанных на рис 3.2-29 датчиков.

Для проверки состояния и поиска неисправностей используется «Электронный техник», в качестве которого используется подключаемый Note-book. Для него разработана программа, позволяющая при подключении не только собирать информацию о работе двигателя за предыдущий период его эксплуатации, но диагностировать его техническое состояние, включая и диагностику всей электроники. Для тестирования насос-форсунок программа в автоматическом режиме поочередно отключает цилиндры и по увеличению подачи топлива на работающих цилиндрах определяется какую часть нагрузки он брал на себя. Очень важным достижением фирмы является тот факт, что в новой модели двигателя серии С-9 (с гидроприводом насос-форсунок) на компьютер выдается усредненная для данного режима величина цикловой подачи топлива каждой форсунки.

Поскольку давление впрыска в этих форсунках находится в прямой зависимости от давления гидромасла (см. 11-3), то фиксирование микропроцессором этих давлений и фаз подачи на коротком отрезке времени позволяет подсчитать давления Рвпр и продолжительность впрыска (tenp = <рвпр /6 п), и по ним и известной величине эффективного сечения сопловых отверстий (ц/с) определить среднюю величину цикловой подачи - gцхр. ~ И fс

(2Рвпр.ср. /р) фвпр. \ 6 п.

Сопоставление подач по всем цилиндрам позволяет оценить работу каждой насос-форсунки. Для решения диагностических задач на мониторе компьютера по запросу оператора высвечиваются диагностические коды обнаруженных неисправностей, по которым осуществляется их идентификация.

Система электронного управления фирмы МАН-Б.В.

Начало работ по системам электронного управления двухтактных малооборотных двигателей относится к 1991 году, в 2003 году были построены и установлены на танкерах первые двигатели 7SC50ME-C и 6SC70ME-C с электронным управлением. Фирмой, прежде всего, было разработано и заложено в основу электронной системы программное обеспечение. На рис 3.1-24 представлена блок-схема программ, включающих решение задач по анализу состояния двигателя и управлением топливоподачей, движением выхлопных клапанов, смазкой цилиндров и турбонаддувом.

Конфигурация системы управления, приведенная на рис. 3.1-25 включает панель управления на мостике, главную панель управления в посту управления, два микропроцессора (основной А и резервный В), в которые заложены программы

| .г ::. МЪ :: : :: ::«? > ^ :: ; + <\ .1 г ■ ■ * " . • | |||

| ошшгощлм реверс--остан. | .... | ||

| гг:» |

| улрло дачей цнллоасла tf * нипт 1 пт. ■ • * и j» k и |

| упрхвллод.топл. J' <1- |

Дата добавления: 2016-05-16; просмотров: 847;