ОСНОВЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ В ЦИЛИНДРЕ ДИЗЕЛЯ § 1.1. Идеальный цикл дизеля 10 страница

Турбокомпрессоры подают воздух через охладители в ресивер под давлениемрк- 130-350 кПа. Температура газов, поступающих в газовую турбину при полной нагрузке дизеля, составляет Тт = 320-650°С. Большие значения температур относятся к четырехтактным двигателям. Конструкция турбокомпрессора определяется типом применяемых турбин и компрессоров, расположением и конструкцией подшипников ротора.

В судовых дизелях применяют центробежные одноступенчатые компрессоры со щелевым лопаточным диффузором, обладающие рядом преимуществ по сравнению с осевыми. Основными их преимуществами являются: меньшие габаритные размеры, меньшее влияние загрязнения лопаток на адиабатный КПД, меньший момент инерции ротора, обеспечивающий лучшую приемистость турбокомпрессора при пусках и изменении режима работы дизеля. Центробежные одноступенчатые компрессоры имеют адиабатный КПД г\адк~ 0,70-0,84.

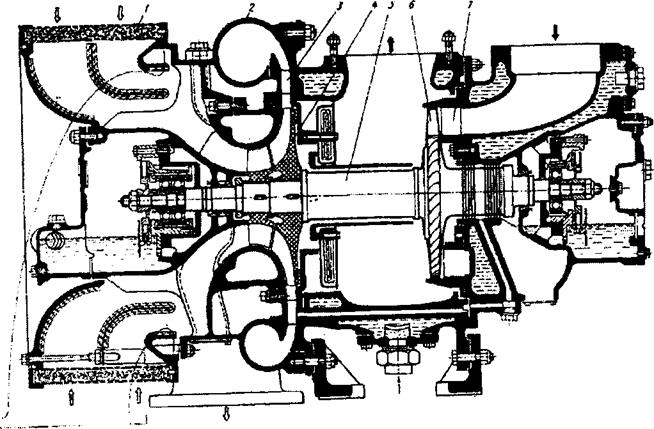

Компрессор (рис. 5.1,5.2) состоит из неохлаждаемого корпуса, всасывающей камеры, направляющего аппарата, рабочего колеса, диффузора и улитки. Всасывающая камера снабжается глушителем шума и воздушным фильтром. Неподвижный направляющий аппарат представляет собой решетку неподвижных лопаток, направляющих воздух в сторону колеса. Вращающийся направляющий аппарат образуется лопатками рабочего колеса компрессора. Рабочее колесо полузакрытого типа имеет радиально направленные лопатки с загнутыми передними кромками. Диффузоры, предназначенные для преобразования кинетической энергии воздуха за рабочим колесом в работу сжатия, применяют двух типов: безлопаточные (щелевые) и лопаточные.

Лопаточные диффузоры находят все большее распространение, так как при их использовании повышается КПД компрессора, особенно при высоких давлениях наддува. Они представляют собой круговую решетку из направляющих лопаток. Спиральные сборные улитки снижают скорость движения воздуха. Вращающиеся направляющие аппараты и рабочие колеса турбокомпрессоров изготавливают из алюминиевых сплавов, корпусные части - из чугуна и алюминиевых сплавов.

В судовых двигателях применяют турбокомпрессоры с опорными подшипниками, расположенными по концам ротора. В последних конструкциях турбокомпрессоров для мощных судовых дизелей ведущие фирмы переходят на расположение подшипников ротора внутри, между колесами. Такое расположение опорных подшипников обеспечивает хорошую доступность рабочих колес, что облегчает их осмотр, промывку, ремонт или замену. Подшипники ротора должны иметь высокую степень соосности. Ее легче обеспечить, если гнезда обоих подшипников находятся в одном корпусе.

Газовая турбина состоит из следующих основных элементов: корпуса турбины с охлаждением или без него, газоподводящих каналов, соплового аппарата, ротора с диском и лопатками, подшипников (опорных и упорного) и уплотнений. При применении раздельного выпуска газов из цилиндров в корпусе турбины предусматриваются три газоподводящих канала. Корпуса турбин изготавливают из чугуна.

Сопловый аппарат турбины состоит из направляющих лопаток, выполненных чаще всего в виде двух колец, полуколец или сегментов с лопатками, вставными или приваренными к кольцам.

Турбинное колесо (диск) устанавливают на роторе на прессовой посадке или крепят болтами к полувалам. Рабочие лопатки турбины приваривают к диску или закрепляют в пазах специальной формы. Лопатки чаще всего устанавливают без бандажа. Однако в некоторых случаях для предохранения их от вибрации и для повышения КПД турбины применяют бандажи (из проволоки), которые скрепляют пакеты лопаток в отдельные группы. Для изготовления рабочих и сопловых лопаток турбин используют аустенитные жаропрочные стали. Жаропрочные легированные и коррозионностойкие стали применяют для дисков турбин. Валы роторов выполняют из углеродистых или легированных сталей.

Применяемые в турбокомпрессорах лабиринтовые уплотнения служат для отделения газовой полости от воздушной и от упорно-опорного подшипника. Лабиринты завальцованны в выточки ротора тонкими латунными кольцами-гребешками толщиной 0,5-1,0 мм. В камеру между гребешками подводится сжатый воздух из диффузора компрессора.

Ротор является одним из наиболее ответственных узлов турбокомпрессора. Ресурс турбокомпрессора определяется, прежде всего, длительностью срока службы лопаток ротора. У турбокомпрессоров, выработавших свой ресурс, следует особое внимание обращать на состояние рабочих лопаток турбины. Под действием высоких напряжений и температур они могут постепенно удлиняться, что обнаруживается по уменьшению радиального зазора между лопатками и кожухом соплового аппарата. Ускоренное удлинение лопаток служит свидетельством их приближающегося разрушения, поэтому ротор или лопатки турбины подлежат замене.

В качестве опор ротора используются подшипники качения или скольжения. Подшипники качения (роликовые и шариковые) хотя и имеют высокий механический КПД, однако, как показывает опыт эксплуатации, обладают ограниченным ресурсом (8000-10 000 ч), после чего требуется их замена. В турбокомпрессорах мощных судовых дизелей чаще всего применяют подшипники скольжения. На опорные шейки ротора запрессовывают специальные стальные втулки с цементированной и шлифованной поверхностью. Втулки могут быть заменены при износе. Для защиты повреждений подшипников от вибрации их устанавливают на упругих опорах корпуса турбокомпрессора.

Подшипники скольжения выполняют из оловянистой бронзы, а иногда заливают тонким слоем баббита (6 - 0,5-3,0 мм). Ресурс таких подшипников составляет 20 000-50 000 ч. Подшипники ротора в эксплуатации, проверяют через каждые 2500-4000 ч работы.

Отечественная промышленность выпускала ряд турбокомпрес-

л

соров типа ТК с подачей компрессоров в пределах QK = 2-10 м /с при 7гк = 1,34-3,5 для длительной работы при максимальных температурах газов 550-650°С.

Турбокомпрессоры, выпускаемые за рубежом, практически покрывают весь диапазон агрегатных мощностей судовых двигателей от 2000 до 45 000 кВт.

Широкое распространение в судовых двигателях (в частности в двигателях «Вяртсиля-Зульцер») получили турбокомпрессоры, выпускаемые фирмой «Браун-Бовери» типа VTR (рис. 5.1), в которых в качестве опор ротора применены подшипники качения. Подшипник со стороны турбины - шариковый (может быть роликовый), опорный, однорядный, с увеличенным радиальным зазором, так как шейка вала имеет повышенную температуру. Подшипники со стороны компрессора - шариковые, радиально-упорные, сдвоенные. Оба подшипника имеют упругие наружные обоймы (демпфирующие пружины), предохраняющие их от воздействия вибрации корпуса. Подшипники имеют автономную смазывающую систему. От вала компрессора приводятся в действие маслоразбрызгивающие диски (или масляные насосы), обеспечивающие смазку подшипников при вращении ротора ГТК. В турбокомпрессорах с шейками вала большого диаметра применяются подшипники скольжения.

Ротор ТК цельнокованый. На диске турбины крепятся рабочие лопатки с переменным по высоте профилем и изготавливаемые из аустенитной стали. Хвостовики лопаток имеют елочный профиль. На вал с помощью шпоночных соединений насажены рабочее колесо компрессора и вращающийся направляющий аппарат, изготовленные из алюминиевого сплава. На диске рабочего колеса предусмотрены лабиринтовые уплотнения, препятствующие утечке сжатого воздуха. Воздух, проходящий через эти уплотнения, движется по кольцевому каналу между валом и втулкой-экраном, защищающей ротор от прямого воздействия газов, охлаждая вал и диск турбины. На валу со стороны турбины находятся концевые уплотнения с камерой укупорки, в которую из компрессора по каналу в газовыпускном корпусе турбины и корпусе турбины подается уплотняющий воздух. Корпус охлаждается пресной водой, но в последние годы фирма стала выпускать неохлаждаемые корпуса.

На судовых дизелях, выпускаемых фирмой «МАН-Бурмей- стер и Вайн» и ее лицензиатами, устанавливают турбокомпресс-

Рис. 5.1. Газотурбокомпрессор фирмы «Браун-Бовери»:

1 - фильтр, 2 - улитка компрессора, 3 - лопаточный диффузор,

4 - рабочее колесо компрессора, 5 - вал ротора, 6 - рабочие лопатки,

7 - сопловый аппарат турбины.

Рис. 5.1. Газотурбокомпрессор фирмы «Браун-Бовери»:

1 - фильтр, 2 - улитка компрессора, 3 - лопаточный диффузор,

4 - рабочее колесо компрессора, 5 - вал ротора, 6 - рабочие лопатки,

7 - сопловый аппарат турбины.

|

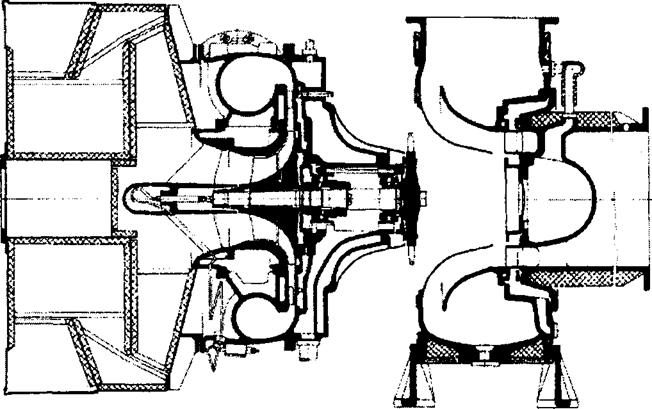

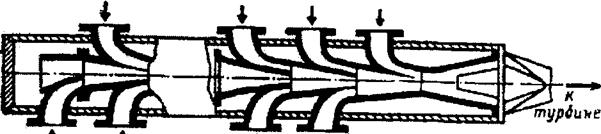

ссоры типа NA./TO (рис. 5.2), в которых для опор ротора применены подшипники скольжения с плавающими втулками с ресурсом 20 000-50 000 часов.

Корпус турбины и газовыпускной корпус неохлаждаемые, что очень важно, так как в охлаждаемых корпусах довольно часто отмечалось появление протечек воды.

КПД этого ряда ГТК составляет 71 %.

Рис. 5.2. Газотурбокомпрессор фирмы MAH-NA

Рис. 5.2. Газотурбокомпрессор фирмы MAH-NA

|

Главной причиной отказов в работе турбокомпрессоров является нарушение работоспособности подшипников ротора вследствие их повреждения или преждевременного выхода из строя. Повреждения подшипников ротора происходят из-за плохого качества смазочного масла, ненормальных условий смазывания, недоброкачественной сборки турбокомпрессора, а также из-за его длительной работы при повышенной вибрации. Эта вибрация может возникнуть в результате неуравновешенности ротора при больших отложениях нагаров на лопатках или при механических повреждениях последних.

Динамическую балансировку роторов турбокомпрессоров производят на специальных балансировочных стендах.

Ревизию турбокомпрессоров судовых двигателей для осмотров, очистки проточных каналов компрессоров и турбин и выявления возможных повреждений деталей производят в соответствии с инструкциями заводов-строителей. После ревизии турбокомпрессора и в процессе эксплуатации периодически проверяют ротор на легкий и спокойный ход при пусках и остановках двигателя. Замеряют время разгона или выбега ротора (вращение по инерции) и сравнивают его с данными заводских инструкций. Для технически исправных турбокомпрессоров судовых дизелей время свободного вращения ротора по инерции до полной его остановки зависит от массы ротора и составляет

3,5- 5,0 мин.

При монтаже ротора после ревизии или при замене поврежденного запасным необходимо соблюдать рекомендуемые нормы установочных и предельно допустимых зазоров в турбокомпрессоре, указываемых в заводских и фирменных инструкциях.

Чистоту проточных частей турбокомпрессора между ревизиями поддерживают путем их периодических промываний на ходу двигателя. При использовании малосернистых топлив для промывания применяют подогретую пресную воду, подаваемую специальной промывочной системой турбокомпрессора. При применении высокосернистых топлив проточные части промывают специальными моющими средствами или прибегают к сухой очистке путем подачи в процессе работы твердого риса, скорлупы грецких орехов.

§ 5.3. Использование энергии выпускных газов для наддува

При анализе термодинамического цикла отмечалась возможность повышения его эффективности (увеличения удельной работы цикла) за счет использования продолженного расширения рабочего тела в лопаточных машинах. В действительном цикле идея продолженного расширения реализуется путем использования энергии выпускных газов в газотурбокомпрессо- рах, применяемых для наддува двигателя.

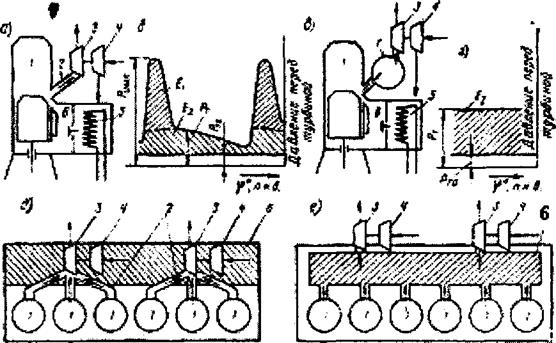

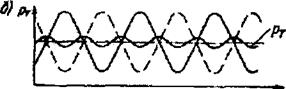

Полная располагаемая энергия выпускных газов Е складывается (рис. 5.3, а, 6) из энергии расширения газов:

от давления в цилиндре римп до давления в выхлопном коллекторе перед турбиной рт - составляющая Е}\

от давления рт до давления рто (давление за турбиной) - составляющая Е2.

Составляющая Е\ носит импульсный (пульсирующий) характер и представляет собой энергию газов в виде импульсов изменения давления, температуры и скорости газа, возникающих в выпускной системе, перед турбиной в процессе свободного выпуска газов из цилиндра.

Составляющая Е2 имеет постоянный характер и представляет собой энергию, характеризующуюся относительным постоянством давления рт = const, температуры и скорости газов перед турбиной на участке между импульсами (см. рис. 5.3, а, <)) или в течение всего периода выпуска (см. рис. 5.3, в, е). В газовой турбине могут быть использованы обе составляющие энергии газов, однако степень использования импульсной составляющей зависит от способа подвода газов к турбине, в зависимости от которого газотурбинный наддув подразделяют на импульсный и постоянный.

Рис. 5.3. Схема систем наддува: 1 - цилиндры, 2 - вып. патрубки,

3 - газовая турбина, 4 - компрессор, 5 - воздухоохладитель, 6 - ресивер.

Рис. 5.3. Схема систем наддува: 1 - цилиндры, 2 - вып. патрубки,

3 - газовая турбина, 4 - компрессор, 5 - воздухоохладитель, 6 - ресивер.

|

Импульсный газотурбинный наддув происходит при переменном давлении газов перед турбиной. При импульсном наддуве (см. рис. 5.3, а) нужно максимально использовать импульсную составляющую энергии газов Ей С этой целью:

• увеличивают предварение открытия выпускных органов, чтобы отбирать газ из цилиндров при более высоких температурах;

• во избежание потери энергии газов в выпускной системе их подводят к газовой турбине по коротким патрубкам 2 малого сечения и по возможности турбину 3 приближают к цилиндрам;

• чтобы импульсы отдельных цилиндров не накладывались один на другой и не мешали продувке в соседних цилиндрах, выпускную систему двигателя разделяют на несколько самостоятельных трубопроводов, подводящих газ к одной или нескольким турбинам;

• к каждой турбине для получения максимального КПД подключают не более трех цилиндров, выпуски которых в соответствии с порядком работы максимально разносят один от другого.

В результате такой организации выпуска в импульсных газовых турбинах двухтактных МОД удалось достигнуть использования 35—45% энергии импульса Е2. В четырехтактном двигателе установка нескольких турбин по экономическим соображениям не всегда целесообразна, поэтому объемы выпускных трактов получаются относительно большими, что снижает давление импульса и, соответственно, долю используемой энергии. В четырехтактном среднеоборотном двигателе она составляет (0,2-0,3)2: у.

Преимущества импульсной системы наддува:

• более полное использование энергии газов, что облегчает задачу сбалансированности мощностей турбины 3 и компрессора 4 (см. рис. 5.3, а, д);

• лучшее снабжение двигателя воздухом при пуске и на режимах малых частот вращения и нагрузок, в связи с чем в двухтактном двигателе с прямоточной схемой газообмена исключается необходимость в использовании дополнительных нагнетателей с независимым приводом;

• быстрое реагирование турбокомпрессора на изменение режима работы двигателя, что обеспечивает его хорошую приемистость;

• лучшая продувка цилиндров благодаря более низкому давлению в выпускных патрубках в период продувки.

Недостатки импульсной системы наддува:

п сложность выпускного тракта; необходимость установки на больших двигателях нескольких турбин, максимально приближенных к питающим их цилиндрам, поскольку подключение к одной турбине более трех цилиндров и увеличение объема и длины подводящих выпускных патрубков существенно снижают эффективность использования импульсной составляющей энергии газов;

п более низкий КПД турбины (по сравнению с турбиной на постоянном давлении) вследствие непостоянства давления и скорости газов на входе в турбину, перетекания газов из-за наличия раздельного соплового аппарата, больших потерь на вентиляцию и пр.

С ростом давления наддува рк и ре доля импульсной составляющей Е\ в общей энергии сокращается, поэтому, учитывая отмеченные недостатки, область использования импульсной системы ограничивается рк = 0,13-0,20 МПа.

Постоянный газотурбинный наддув происходит при постоянном давлении газов перед турбиной (см. рис. 5.3, в, ё). Продукты сгорания из всех цилиндров направляются в один общий выпускной коллектор 7, в котором из-за его большого объема давление газа, несмотря на цикличность поступления, выравнивается и поддерживается на постоянном уровне рт (см. рис. 5.3, г), определяемом количеством поступающего газа, его параметрами и пропускной способностью турбины. Из коллектора газ поступает в одну или две турбины 3 (5 - воздухоохладитель, 6 - ресивер). При такой организации выпуска кинетическая энергия Ej в турбине не используется, часть ее теряется на дросселирование газа в выпускных органах, на его перетекание из цилиндра в коллектор, а часть переходит в потенциальную составляющую, увеличивая ее на дЕ2. В итоге при наддуве с постоянным давлением располагаемая энергия Епгтн = Е2 + SE2.

Постоянство потока газа в турбину, обусловленное рт = const, позволяет получить более высокие значения КПД турбокомпрессора г/тк = 66-72%, что, в свою очередь, дало возможность в современных двигателях полностью перейти на газотурбинный наддув, отказавшись от использования подпоршне- вых полостей и иных механических нагнетателей в качестве дополнительных средств обеспечения двигателей воздухом.

§ 5.4. Энергетический баланс газотурбокомпрессора

Условием массового баланса между количества воздуха Gs, потребного для работы дизеля и воздуха, вырабатываемого турбокомпрессором GK , является наличие баланса мощностей турбины и компрессора 7V/r = Afc. Графическая зависимость баланса мощностей в функции давления наддува представлена на рис. 5.4 .

Из рисунка видно, что при наддуве с постоянным давлением энергетический баланс (Nn/Nk = 1) достигается при давлении наддува Ps > 2,0 бар, а для уровней наддува Ps < 2,0 бар решение задачи возможно лишь при импульсном подводе газов к турбине (ИГТН) за счет увеличения располагаемой энергии газов на относительную величину коэффициента импульсности Ке= (Ej + Е2) / (Е2 + АЕ2). В этом случае баланс мощностей импульсной турбины и компрессора выражается зависимостью KENnnH = Л^или М^пн = Nr-

Из рисунка видно, что при наддуве с постоянным давлением энергетический баланс (Nn/Nk = 1) достигается при давлении наддува Ps > 2,0 бар, а для уровней наддува Ps < 2,0 бар решение задачи возможно лишь при импульсном подводе газов к турбине (ИГТН) за счет увеличения располагаемой энергии газов на относительную величину коэффициента импульсности Ке= (Ej + Е2) / (Е2 + АЕ2). В этом случае баланс мощностей импульсной турбины и компрессора выражается зависимостью KENnnH = Л^или М^пн = Nr-

При отсутствии энергетического баланса массовый баланс может быть достигнут не только путем перехода на импульсный подвод газов к турбине, но и за счет улучшения качества протекания (снижения потребного для работы дизеля количества воздуха Gs\ либо путем использования дополнительных нагнетателей воздуха.

Взаимосвязь заряда воздуха Ge = Vs ps г)И, коэффициента продувки (ра и потребного количества воздуха Gs = Vs ps Цн <Ра может быть обеспечено как при высоком уровне наддува (повышением плотности воздуха ps), так и путем увеличения коэффициента наполнения за счет совершенствования газообмена. Изложенные выше рекомендации в полной мере используются для обеспечения массового баланса в судовых двухтактных дизелях. Снижение Gs путем уменьшения коэффициента продувки нежелательно, так как продувочный воздух не только улучшает качество продувки цилиндра, но и снижает температуры его рабочих поверхностей, тем самым уменьшая уровень тепловых напряжений ЦПГ.

Для 4-х тактных двигателей в силу низких значений коэффициента продувки, наличия насосных ходов поршня, высоких значений коэффициента наполнения и высоких температур выхлопных газов проблема обеспечения энергетического и массового баланса практически отсутствует.. Этим и объясняется, тот факт, что, как уже отмечалось ранее, наддув 4-х тактных дизелей был реализован значительно раньше, чем 2-х тактных, и сегодня степень наддува у 4-х тактных двигателей выше.

§ 5.5. Расчет баланса мощностей компрессора и турбины

Настоящий расчет является приближенным и целью его является определение условий достижения баланса мощностей компрессора и газовой турбины, при котором обеспечивается равенство мощностей турбины Nr и компрессора Nk .

Как известно, NK = Lad.K Gs /rjK.

Адиабатная работа сжатия в компрессоре

к-1

LMK = СРХ [Як - -1], где rjK - адиабатный кпд компрессора,

пК = Рк/Ро, теплоемкость воздуха Сре= 1,006 кДж/кг град.

Расход воздуха через компрессор Gs = geNeL'o а <ра /3600, кг/с, где L 'о = 14,3 кг / кг - теоретически необходимое количество воздуха для сгорания 1 кг топлива; <ра- 1,55-1,85 коэффициент избытка продувочного воздуха; а - коэффициент избытка воздуха при сгорании.

Адиабатный КПД компрессора t]adK ориентировочно принимается равным 0,75-0,85.

Мощность, отбираемая от турбины компрессором

Nk= 9^4* .

Ладк

Средняя по времени температура газов перед турбиной

Tm=Ts+ --- ----------------- , где Qf = 42700 кДж/кг, L'a = 14,3 кг

(Л«L0+l)cprr

воздуха / кг топлива, Срг- 1,12 кДж/кг град - средняя изобарная теплоемкость газов; относительная величина потери тепла с газами qe = 0,40-0,45. С увеличением предварения открытия выхлопных органов величина потери тепла растет, соответственно увеличивается и величина энергии газов, поступающих на турбину.

Адиабатная работа расширения газа в турбине постоянного давления,

Ladm= СРГТТ[ 1 — (—) *' ] кДж/кг, где рг - давление газов за тур-

Pt

биной, при наличии утилизационного котла рг = 0,105-0,109 МПа; Ср= 1,12 кДж/кг град; kt = 1,35...1,31.

Расход газов, кг/с, Gr = geNe (1 + L'0 а (ра) / 3 600 .

Мощность газовой турбины NT = GrL^tj т.

Эффективный КПД турбины rjm определяется, как и для компрессора, либо по характеристике турбины, либо принимается равным 0,80-0,85 для ГТ постоянного давления и 0,65-0,75 для импульсных ГТ. Определив мощность турбины, сравниваем ее с мощностью компрессора.

Если мощность турбины больше мощности компрессора, то это означает, что энергия поступающих на нее газов избыточна и часть газов путем байпасирования можно направить на использование ее в силовой турбине, в утилизационном котле или на выхлоп. Если же мощности недостаточно, то необходимо поднять температуру газов Тт перед турбиной путем более раннего открытия выпускных органов (выхлопного клапана) - в рассматриваемом случае нужно увеличить Наконец, можно перейти на ГТК с более высоким кпд (0,70-0,72).

§ 5.6. Схемы систем наддува

Наддув четырехтактных двигателей. Меньшие (по сравнению с двухтактным двигателем) удельные расходы воздуха, более высокая температура выпускных газов и наличие насосных ходов поршня в четырехтактном двигателе облегчают решение задачи балансирования мощностей турбин и приводимых ими наддувочных агрегатов. Этим объясняется, что газотурбинный наддув сначала внедрялся в 4-х тактных двигателях и лишь по прошествии нескольких лет начал внедряться в 2-х тактных. Сегодня в главных среднеоборотных двигателях предпочтение отдается наддуву при постоянном давлении газов перед турбиной, так как эта схема наддува конструктивно проще, а следовательно, и дешевле. Кроме того, достигается более высокий КПД газотурбокомпрессора. В двигателях, работающих в условиях быстроменяющихся нагрузок (дизель-генераторы) предпочтение в силу лучшей приемистости отдается импульсной схеме наддува. В некоторых четырехтактных двигателях последних моделей, имеющих импульсную систему наддува, в выпускном тракте устанавливают преобразователи импульсов (рис.5.5), способствующие эффективному преобразованию кинетической энергии газов (импульсной составляющей) в энергию постоянного

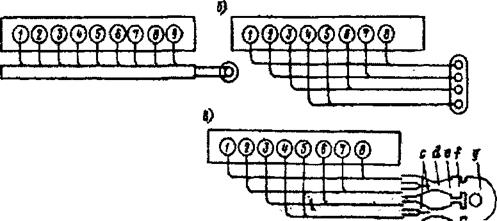

Рис. 5.5. Газотурбинный наддув при: а) постоянном давлении; б) импульсный; в) импульсный с преобразователем импульсов: с - сопла, d - смесительная камера, е - диффузор, f- ресивер, е - турбина.

Рис. 5.5. Газотурбинный наддув при: а) постоянном давлении; б) импульсный; в) импульсный с преобразователем импульсов: с - сопла, d - смесительная камера, е - диффузор, f- ресивер, е - турбина.

|

потока. В результате такого преобразования давление перед газовой турбиной выравнивается и последняя практически работает в режиме рт = const, что способствует повышению ее КПД, а использование энергии импульса увеличивает ее мощность и, что особенно важно, позволяет обеспечить баланс мощностей турбины и компрессора на малых нагрузках, начиная с 20%-ной нагрузки до номинальной.

потока. В результате такого преобразования давление перед газовой турбиной выравнивается и последняя практически работает в режиме рт = const, что способствует повышению ее КПД, а использование энергии импульса увеличивает ее мощность и, что особенно важно, позволяет обеспечить баланс мощностей турбины и компрессора на малых нагрузках, начиная с 20%-ной нагрузки до номинальной.

|

Рис. 5.6: а - схема преобразователя импульсов; б - кривые изменения давления газов перед преобразователем и за ним.

t t tt

t t tt

|

Рис. 5.7. Преобразователь импульсов

На рис. 5.6, ау б приведены принципиальная схема преобразователя импульсов и кривые изменения давления газов до преобразователя и за ним. Выпускные газы по патрубкам подво

дятся к соплам 2, причем в один трубопровод объединены выпуски из цилиндров, фазы которых не накладываются одна на другую. В определенный момент времени импульс давления в одном из трубопроводов достигает максимума. Достигает максимума также и скорость газа в сопле 2 данного трубопровода, что приводит к разрежению в другом трубопроводе 1 и облегчает продувку присоединенного к нему цилиндра. Процесс истечения газов из сопел 2 повторяется с относительно высокой частотой, поэтому в камере 3 образуется равномерный поток, обладающий большим запасом кинетической энергии. В диффузоре 4 эта энергия преобразуется в энергию постоянного давления. Из ресивера 5 газы поступают в турбину при почти постоянном давлении.

Основные преимущества использования преобразователей импульсов заключаются в возможности избежать необходимости установки в многоцилиндровом двигателе нескольких ГТК. Упрощается конструкция газовыпускной системы, ее монтаж и снижается стоимость двигателя. Благодаря поступлению газов в турбину под примерно постоянным давлением снижается уровень вибрации лопаток турбины и повышается надежность их работы. Преобразователи импульсов позволяют уменьшить проходное сечение сопел турбины, повысить давление перед ней и ее КПД. При этом увеличиваются мощность турбины и производительность компрессора.

Для улучшения очистки цилиндра от продуктов сгорания в четырехтактном двигателе применяют продувку камеры сгорания путем одновременного открытия на протяжении 90-150° п. к. в. впускных и выпускных клапанов. Для увеличения эффективности процессов продувки камеры сгорания и наддува двигателя при импульсном наддуве применяют разделение выпускного трубопровода на отдельные ветви, чтобы избежать нарушения продувки отдельных цилиндров и эффективнее использовать энергию выпускных импульсов. Выпуски из цилиндров группируют таким образом, чтобы получить в отдельных ветвях выпускного коллектора наибольший сдвиг по времени между волнами давления, возникающими от выпусков объединяемых цилиндров. Например, в шестицилиндровом четырехтактном двигателе в одну из ветвей коллектора направляют выпуск из 1-, 2- и 3-го цилиндров, а в другую - из 4-, 5- и 6-го цилиндров; порядок вспышек при этом 1 —5—3—6—2—4. При угле заклинивания колен д<р = 120° сдвиг фаз между волнами давлений будет равен 240°, что полностью обеспечивает эффективную продувку за это время. Естественно, что при другом числе цилиндров, ином порядке вспышек и расположения колен требуется другая группировка цилиндров и иное число выпускных коллекторов.

Наддув двухтактных двигателей. Проблема снабжения двухтактного двигателя воздухом в необходимом количестве и с заданным давлением наддува решается значительно сложнее. В силу затруднений в обеспечении баланса мощности (равенства Nr и NK на валу компрессора) в двигателях ранних моделей с контурными схемами газообмена (МАН, Зульцер, Фиат) нельзя было осуществить наддув только благодаря применению ГТК и приходилось прибегать к комбинированным системам наддува с использованием подпоршневых полостей. Причины этого следующие:

• из-за отсутствия хода выталкивания для обеспечения качественной продувки и удовлетворительного наполнения цилиндров воздухом среднее давление газа перед турбиной при контурных схемах газообмена должно быть меньше давления воздуха в ресивере

рт = (0,80-0,88)/?у/

• температура выпускных газов существенно ниже;

• для обеспечения качественного газообмена необходим большой расход воздуха на продувку, поэтому наддувочный агрегат (компрессор) должен иметь большую подачу.

Исключение составляет дизель с прямоточно-клапанной схемой газообмена, в котором наличие клапана позволяет осуществлять более ранний выпуск и вследствие этого направлять в турбину газы с большими давлением и температурой.

Совершенствование газообмена, уменьшение расхода воздуха на продувку и, главным образом, переход на наддув с постоянным давлением и повышение КПД турбокомпрессоров до 70% обеспечили возможность снабжения двигателя воздухом только от турбокомпрессоров в диапазоне нагрузок от 100 до 40 %.

Дата добавления: 2016-05-16; просмотров: 1891;