Надежность и основные пути ее повышения

Надежность – это свойство объекта выполнять в течение заданного времени (или заданной наработки) свои функции, сохраняя в заданных пределах эксплуатационные показатели. Надежность изделий определяется рядом стандартных показателей: безотказностью, долговечностью, ремонтопригодностью и сохраняемостью.

Роль надежности машин непрерывно возрастает, что связано с повышением сложности, напряженности и быстроходности машин. Это видно на исторических примерах.

Паровая машина Ползунова имела мощность 10 л.с., массу до 2 тонн и совершала 20 оборотов в минуту. При этом зазоры в сопряжениях Ползунов измерял екатерининским пятаком, т. к. единая система мер в это время отсутствовала.

Первые самолеты имели скорость до 40 км/час, а современные самолеты – до 3000 км/час. Для ракет первая космическая скорость составляет около 9 км/час.

Уже при Петре I особое внимание уделялось повышению надежности вооружений (был издан специальный Указ) и качеству одежды для солдат (кинофильм «Петр I»).

Таким образом, в настоящее время без высокой надежности техники, особенно космической, обойтись вообще невозможно.

В соответствии с основными закономерностями теории вероятности вероятность безотказной работы:

, ,

| (1.23) |

где No – общее число изделий, поступившее в эксплуатацию или на испытание; N(t) – число изделий, не вышедших из строя за время наработки t, т. е. надежных изделий.

Например, при No = 100 и N(t) = 90 вероятность безотказной работы

. .

| (1.24) |

Вероятность отказа

. .

| (1.25) |

С точки зрения надежности машины необходимо, чтобы их изначальные технические характеристики сохранялись в течение определенного (заранее установленного) времени.

Надежность зависит не только от прочности, жесткости, износостойкости, теплостойкости и вибростойкости деталей и сборочных единиц, но также от количества этих элементов и способа их соединения в сложном изделии.

В общем случае в сложном изделии они могут быть соединены последовательно или параллельно.

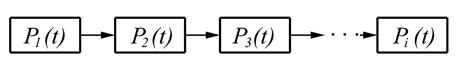

Последовательное соединение более распространенно в технике (рисунок 1.4).

Рисунок 1.4 – Схема последовательного соединения элементов

В этом случае коэффициент надежности сложного изделия определяют как произведение коэффициентов надежности составляющих элементов:

. .

| (1.26) |

Из этого выражения следует, что надежность сложной системы всегда меньше надежности самого ненадежного элемента, поэтому важно не допускать в систему ни одного слабого элемента. Также чем больше элементов имеет система, тем меньше ее надежность. Например, если изделие состоит из двух деталей с одинаковой надежностью 0,99, то надежность P(t) = 0,992 ≈ 0,98. Если количество деталей увеличить до 100, то надежность P(t) = 0,99100 ≈ 0,37.

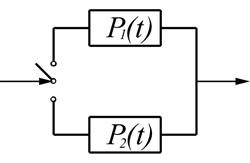

Параллельное соединение (рисунок 1.5) используется в наиболее дорогих и ответственных с точки зрения безопасности изделиях. Например, в системах управления самолетов, насосах в насосных станциях по обеспечению населения водой, в системах электрозащиты, в электронных системах крупных и дорогих объектов и т. д. Этот вид соединения дороже, чем первый, но имеет более высокую надежность.

Рисунок 1.5 – Параллельное соединение элементов

. .

| (1.27) |

Например, при параллельном соединенных двух элементов с одинаковой надежностью 0,7 обеспечивается надежность всей системы Р(t) = 1 – (0,7)2 = 0,95. Таким образом, надежность всей системы резко возрастает.

Свойства, характеризующие надежность:

1. Безотказность – свойство изделия сохранять работоспособность в течение некоторой наработки без вынужденных перерывов (например, турбина самолета).

2. Долговечность – свойство изделия сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта (например, ДВС автомобиля).

3. Ремонтопригодность – свойство изделия к предупреждению, обнаружению и устранению неисправностей путем технического обслуживания и ремонта.

Изделия бывают ремонтируемые (валы, оси и т. д.) и неремонтируемые (ремень, свеча, шарикоподшипник и т. д.)

4. Сохраняемость – свойство изделия сохранять технические и эксплуатационные показатели после сроков хранения и транспортировки.

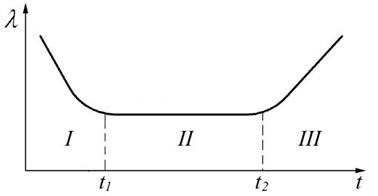

Опыт эксплуатации большинства механизмов показывает, что интенсивность износовых отказов деталей характеризуется тремя периодами (рисунок 1.6): периодом приработки I, периодом нормальной эксплуатации II и периодом катастрофического выхода из строя III.

Период приработки характеризуется интенсивным отделением с поверхности трения продуктов износа, интенсивным тепловыделением и изменением шероховатости поверхности. Период нормальной эксплуатации характеризуется оптимальными значениями этих параметров. Период катастрофического или аварийного разрушения характеризуется интенсивным износом, значительным тепловыделением, повышенным шумом.

Рисунок 1.6 – Зависимость интенсивности отказов от времени эксплуатации

Для увеличения периода нормальной эксплуатации стараются максимально повысить надежность изделий. Для этого используют следующие методы:

1. Проектирование по возможности простых изделий с минимальным числом деталей.

2. Обоснованный выбор материала детали.

3. Обоснованное назначение расчетом размеров и формы детали.

4. Компановка сборочных единиц изделия с минимально возможным количеством деталей.

7. Применение стандартных деталей.

8. Обеспечение независимым (приборным) контролем деталей при изготовлении.

9. Использование в конструкции изделия устройства, предупреждающего катастрофические отказы (сигнальная лампочка, автоматическое отключение и т. д.)

10. Разработка и осуществление системы ТО и ремонта изделия.

Дата добавления: 2016-04-11; просмотров: 1602;