Основные критерии работоспособности деталей машин

Классификация механизмов, узлов и деталей машин

Машина – это устройство, выполняющее механическое движение для преобразования энергии, материалов или информации с целью замены или облегчения физического и умственного труда человека.

По функциональному назначению машины делятся на классы:

- энергетические машины,подразделяемые на машины-двигатели – предназначенные для преобразования энергии любого вида в энергию механического движения (двигатели внутреннего сгорания, электродвигатели); машины-генераторы – для преобразования механической энергии в другой вид;

- технологические машины, предназначенные для изменения размеров, формы, свойства или состояния предмета (металлообрабатывающие станки, прессы, машины пищевой, горной, текстильной, полиграфической, химической промышленности и др.);

- транспортные машины, предназначенные для перемещения грузов, людей и изделий. Эти машины подразделяют на транспортные средства (наземные, водные, воздушные, космические) и подъёмно-транспортные машины (подъемные краны, эскалаторы, конвейеры и т. п.);

- информационные машины, предназначенные для получения и преобразования информации. Информационные машины выполняют контрольно-измерительные операции, функции регулирования и управления технологическими процессами.

Машинный агрегат – сочетание машины-двигателя, передаточных механизмов и исполнительного органа. Для согласования работы имеется система управления.

Деталь – это часть машины, изготовленная из однородного по структуре материала без сборочных операций (винт, гайка, шпонка, зубчатое колесо и т. д.).

Сборочная единица (узел) – это законченная составная часть машины, состоящая из ряда деталей, имеющих общее функциональное назначение (подшипник, муфта, редуктор и т. д.).

Детали и узлы общего назначения – это детали и узлы, которые повсеместно встречаются во многих машинах (болты, валы, подшипники, муфты и т. д.).

Детали и узлы специального назначения – это элементы, которые встречаются в одном или нескольких типах машин (коленчатые валы, поршни, шатуны, гребные винты, крылья самолетов, грузозахватные устройства и т.д.).

Детали и узлы общего назначения делятся на три группы:

- соединительные детали и соединения, которые подразделяются на неразъемные (сварные, заклепочные, клеевые и др.) и разъемные соединения (резьбовые, шпоночные, зубчатые и др.);

- передачи вращательного движения (зубчатые, ременные, цепные и др.);

- детали и узлы, обслуживающие передачи (валы, оси, подшипники и др.).

Основные критерии работоспособности деталей машин

Работоспособность – это состояние изделия, при котором оно способно выполнять заданные функции с параметрами, установленными требованиями техдокументации.

Детали машин выходят из строя по различным причинам, которые определяются условиями эксплуатации.

Причины отказа отдельных деталей (недостаточная прочность, износостойкость, жесткость, теплостойкость, вибростойкость) называют критериями работоспособности, к числу которых относятся: прочность, жесткость, износостойкость, теплостойкость и вибростойкость.

Прочность

Прочность – способность детали сопротивляться разрушению или возникновению пластических деформации под действием нагрузки.

Прочность является основным критерием работоспособности большинства деталей машин.

Основным методом оценки прочности деталей машин является сравнение расчетных и допускаемых напряжений:

, ,

|

где σ, τ – расчетные нормальные и касательные напряжения, [σ] и [τ] – допустимые нормальные и касательные напряжения.

Также используется метод сравнения расчетных и допустимых коэффициентов запаса прочности:

| S ≥ [S]. |

По характеру нагрузки прочность подразделяется на статическую, усталостную и ударную. По виду деформации – на объемную и поверхностную.

Основы расчета на объемную прочность подробно рассматриваются в курсе сопротивления материалов.

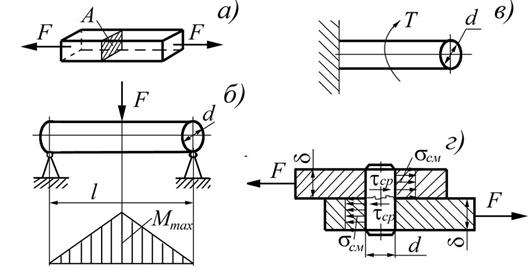

Рисунок 1.1 – Виды напряженного состояния

В зависимости от характера нагрузки различают следующие виды объемного напряженного состояния деталей машин:

а) напряжения растяжения (рисунок 1.1, а)

, ,

| (1.1) |

где F – внешняя нагрузка; А – площадь поперечного сечения детали; [σр] – допустимое напряжение растяжения.

Так как большинство деталей машин изготавливаются из стали, то напряжения сжатия также определяют по выражению (1.1).

б) напряжение изгиба (рисунок 1.1, б)

, ,

| (1.2) |

где Mmax – максимальный изгибающий момент; Wx – осевой момент сопротивления; [σи] – допустимое напряжение изгиба.

Максимальный изгибающий момент определяют по эпюре изгибающих моментов, а осевой момент сопротивления для деталей круглого сечения по выражению

. .

| (1.3) |

Тогда из условия прочности (1.2) следует

. .

| (1.4) |

в) напряжения кручения (рисунок 1.1, в)

, ,

| (1.5) |

где Т – крутящий момент; Wр – полярный момент сопротивления; [τкр] – допустимое напряжение кручения.

Полярный момент сопротивления для деталей круглого сечения определяют по выражению

. .

| (1.6) |

Тогда из условия прочности (1.5) следует

. .

| (1.7) |

г) напряжения среза (рисунок 1.1, г)

, ,

| (1.8) |

где F – сдвигающее усилие; Аср – площадь среза штифта; d – диаметр штифта; z – число штифтов; i – число стыков соединяемых деталей.

д) напряжения смятия (рисунок 1.1, г)

, ,

| (1.9) |

где F – сдвигающее усилие; Асм – площадь смятия; δ – толщина соединяемых деталей.

При сложном напряженном состоянии условие прочности имеет вид:

. .

| (1.10) |

Объемная прочность является основным критерием работоспособности многих деталей. Непрочные детали не могут быть работоспособными. Допускаемые напряжения [σ] и [τ] представляют собой долю предельных (опасных) напряжений и определяются для типовых деталей экспериментальным путем или расчетом:

, ,

| (1.11) |

где σlim – одна из предельных прочностных характеристик материала детали; [s] = 1,5 ÷ 3 – допускаемый коэффициент запаса прочности.

Для стальных материалов в качестве предельной прочностной характеристики принимается предел текучести σт, а чугуна – временный предел прочности σв.

Поверхностная прочность представляет особый класс задач, связанных с первоначальным контактом деталей в точке или по линии (подшипники качения, зубчатые, фрикционные передачи и т. д.). В этом случае условие прочности имеет вид

, ,

| (1.12) |

где σН и [σН] – соответственно расчетные и допускаемые контактные напряжения.

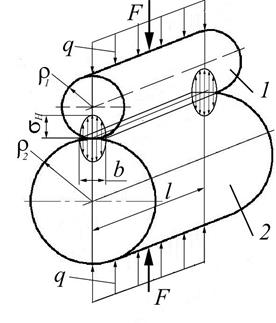

Расчетные контактные напряжения σн сравнивают с допускаемыми контактными напряжениями [σН], полученными экспериментально на реальных образцах. В расчетной практике наиболее широко используются схемы расчетов деталей с цилиндрическими поверхностями (рисунок 1.2).

Контактные напряжения возникают в месте соприкосновения двух тел в тех случаях, когда размеры площадки контакта несравненно малы (b / l → 0) по сравнению с размерами деталей 1 и 2.

Аналитическое решение контактной задачи было впервые получено известным немецким ученым Г. Герцем (1881 г.), о чем свидетельствует индекс «н» в обозначении контактных напряжений.

Рисунок 1.2 – Контакт двух цилиндров

В общем виде уравнение Герца имеет вид:

, ,

| (1.13) |

где Епр – приведенный модуль упругости; q – нагрузка на единицу длины контактной линии; ρпр – приведенный радиус кривизны контактирующих поверхностей; μ – коэффициент Пуассона (для стали μ ≈ 0,3).

Применительно к контакту двух цилиндров приведенный модуль упругости находят по выражению

, ,

| (1.14) |

где для стальных деталей Е1 = Е2 = Е = 2,1· 105 МПа.

Приведенный радиус кривизны контактирующих поверхностей.

, ,

| (1.15) |

где знак плюс используется при внешнем зацеплении, а минус – внутреннем.

Нагрузка на единицу длины контактной линии

. .

| (1.16) |

Для точечного контакта (шарикоподшипники) при площади контакта в виде эллипса (шар и плоскость) контактные напряжения

, ,

| (1.17) |

где а и b – длины полуосей эллиптической площадки контакта.

Жесткость

Жесткость – это способность деталей сопротивляться изменению формы и размеров под действием приложенной нагрузки.

Жесткость оценивают по величине силы, вызывающей единичное перемещение (линейное, угловое) некоторой точки или сечения детали

, ,

| (1.18) |

где Е – модуль упругости материала детали; А – поперечное сечение детали; l – длина детали.

Характеристику, обратную жесткости, называют податливостью

. .

| (1.19) |

Минимальная жесткость деталей ограничивается допускаемыми значениями перемещений и углов поворота сечений: [Δl ≤ [Δl] и φ ≤ [φ].

Износостойкость

Износостойкость – способность материала детали сопротивляться изнашиванию детали в определенных условиях трения (сухое, граничное, жидкостное) или иного воздействия (например, удар).

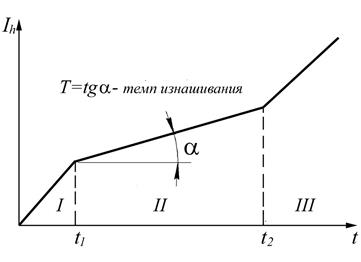

В процессе работы машины показатели изнашивания деталей и сопряжений не сохраняют постоянных значений. Они изменяются во времени чаще всего по кривой В. Ф. Лоренца (рисунок 1.3).

На этой кривой участку I соответствует период приработки сопряженных деталей, участку II – период установившегося изнашивания, участку III – катастрофический износ деталей.

Как показывает практика, по причине износовых отказов выходят из строя около 85 – 90 % всех деталей.

Рисунок 1.3 - Влияние времени эксплуатации на интенсивность изнашивания

деталей машин

Оценка износостойкости в настоящее время чаще производится косвенно – путем сравнения расчетных и допустимых параметров:

; ;  ; ;   . .

| (1.20) |

Теплостойкость

Теплостойкость – это способность конструкции работать в пределах заданных температур в течение заданного срока службы.

Перегрев деталей машин может вызвать следующие вредные последствия:

- понижение прочности материала детали;

- понижение защитной способности масляной пленки;

- изменение зазоров в подвижных соединениях, приводящих к заклиниванию и заеданию.

В основе расчетов на теплостойкость применяют уравнение теплового баланса

, ,

| (1.21) |

где Q1 – тепловая мощность в машине; Q2 - мощность теплоотдачи в окружающую среду.

Эти параметры определяются по выражениям

, ,  , ,

| (1.22) |

где P – мощность на машине; η – к.п.д. машины; КТ – коэффициент теплоотдачи; А – площадь поверхность; tм – рабочая температура масла; tо – температура окружающей среды.

Используя уравнение теплового баланса можно определить необходимую площадь поверхности, передающую тепло или рабочую температуру масла и сравнить ее с допускаемыми значениями.

Вибростойкость

Вибростойкостью называется способность конструкции работать в нужном диапазоне режимов, достаточно далеких от области резонанса.

Вибрация вызывает дополнительные переменные напряжения и, как правило, приводит к усталостному разрушению деталей. Это снижает качество работы машин, например, точность механической обработки и т. д. Особо опасными являются резонансные колебания.

В связи с повышением скоростей движения машин опасность вибраций возрастает. Обычно проводят расчеты на резонансные колебания и ограничивают их в процессе эксплуатации.

Дата добавления: 2016-04-11; просмотров: 5397;