Лекция № 2 (2 часа)

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ. Ч. 1.

План лекции

- Основные положения.

- Момент завинчивания.

- Самоторможение и к.п.д. винтовой пары.

Основные положения

Резьбовыми называют соединения, выполненные при помощи резьбы. К ним относят соединения при помощи болтов (винт с гайкой), винтов, шпилек и т. д. Это одно из старейших и наиболее распространенных видов разъемных соединений. В настоящее время общее количество резьбовых соединений составляет более 60 % от общего количества используемых соединений.

К основным преимуществам резьбовых соединений относится:

- возможность создания больших осевых сил сжатия деталей при небольшой силе, приложенной к ключу;

- удобная форма и малые габариты резьбовых деталей;

- взаимозаменяемость резьбовых деталей в связи со стандартизацией резьбы;

- централизованное изготовление резьбовых деталей.

Главным недостатком резьбовых соединений является наличие большого количества концентраторов напряжений на поверхностях резьбовых деталей, которые снижают сопротивление усталости при переменных напряжениях, а также необходимость стопорения резьбовых соединений.

Основным элементом резьбовых соединений является резьба, которая получается путем нарезания или накатывания на поверхности круглых цилиндрических или конических стержней или отверстий канавок по винтовой линии.

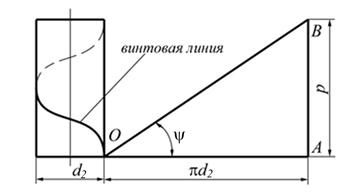

Рисунок 2.1 – Схема винтовой линии

Резьба может выполняться на цилиндрических или конических поверхностях. Геометрической основой резьбы является винтовая линия. Винтовая линия – это место расположения точек гипотенузы треугольника ОАВ навернутого на цилиндр (рисунок 2.1).

Согласно этой схеме, угол подъема винтовой линии

, ,

| (2.1) |

где р - шаг резьбы; d2 – средний диаметр резьбы.

В многозаходных резьбах вместо шага подставляют ход резьбы ph = p∙n, где n – число заходов резьбы (1, 2, 3…).

Классификация резьб:

- в зависимости от формы основной поверхности, на которой образуется резьба, различают цилиндрическую и коническую резьбу;

- в зависимости от направления винтовой линии различают правую и левую резьбу (правую резьбу применяют чаще);

- в зависимости от числа заходов винтовой линии различают однозаходную и многозаходную резьбу;

- в зависимости от формы профиля резьбы делятся на пять основных типов: треугольные, трапецеидальные, упорные, прямоугольные и круглые;

- в зависимости от назначения резьбы делятся на крепежные, крепежно-уплотняющие и для передачи движения (ходовые);

Крепежные резьбы применяют в резьбовых соединениях, и они характеризуются высокой прочностью. Крепежно-уплотняющие резьбы применяют в соединениях, требующих герметичности. Резьбы для передачи движения используют в винтовых механизмах.

Основные геометрические параметры резьбы стандартизированы и имеют следующие обозначения: d – наружный (номинальный) диаметр резьбы; d1 – внутренний диаметр резьбы; d2 – средний диаметр резьбы; h – высота рабочего профиля резьбы; р – шаг резьбы; рh – ход резьбы; α – угол профиля резьбы; β – угол подъема винтовой линии.

- Момент завинчивания

Резьбовые соединения собирают путем завинчивания винтов или гаек. Затяжку резьбовых соединений осуществляют при помощи гаечных ключей.

Момент завинчивания Тзав, который создается гаечным ключом, используется на преодоление момента трения в резьбе Тр и момента трения на торце гайки ТТ (или головке винта) о неподвижную поверхность детали

| Тзав = Тр + ТТ . | (2.2) |

С другой стороны

| Тзав = Fр∙Lкл., | (2.3) |

где Fр – усилие рабочего на конце гаечного ключа; Lкл – длина гаечного ключа.

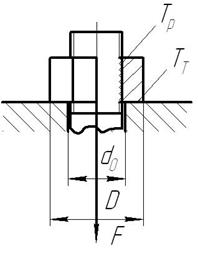

Рисунок 2.2 – Момент трения в винтовой паре

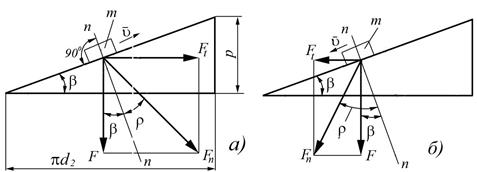

Определим момент трения в резьбе Тр. Для этого резьбу представим в виде наклонной плоскости, расположенной под углом β к горизонту, а гайку – в виде ползуна m, перемещаемого снизу вверх при затяжке болтового соединения (рисунок 2.3, а), и сверху вниз – при его отвинчивании (рисунок 2.3, б).

Рисунок 2.3 – Движение ползуна по наклонной плоскости при завинчивании (а)

и отвинчивании (б) гайки

В первом случае момент трения определяют по выражению

, ,

| 1.4 (2.4) |

а во втором случае

| (2.5) 1.5 |

где  - приведенный угол трения для треугольной резьбы.

- приведенный угол трения для треугольной резьбы.

Момент трения на торце гайки ТТ определяют приближенно, принимая, что равнодействующая сил трения приложена к среднему диаметру опорной поверхности  где D – размер под ключ, d0 – диаметр отверстия под винт (рисунок 2.2):

где D – размер под ключ, d0 – диаметр отверстия под винт (рисунок 2.2):

| (2.6) |

где fТ – коэффициент трения на торце гайки

Отсюда момента завинчивания

| (2.7) |

С учетом выражений (2.2) и (2.3)

, ,

| (2.8) |

Откуда

| (2.9) |

При стандартном ключе длиной Lкл = (15÷20)d и параметрах резьбы: β = 2,50, d2 ≈ 0,9d, Dср ≈ 1,4d, f ≈ fT ≈ f’ ≈ 0,1÷0,2 из выражения (1.9) следует, что F ≈ (60÷100)Fкл.

Таким образом, резьбовые соединения обеспечивают выигрыш в силе в указанных пределах, что обеспечивает легкость сборки и высокую надежность этих соединений.

- Самоторможение и к.п.д. винтовой пары

Опусканию ползуна по наклонной плоскости соответствует случай отвинчивания гайки (рисунок 2.3, б). В этом случае окружная сила Ft и сила трения меняют направление. Из указанной схемы следует, что

| (2.10) |

Момент отвинчивания с учетом трения на торце гайки по аналогии с формулой (2.7) определяют по формуле

| (2.11) |

Для того, чтобы в процессе эксплуатации не происходило самоотвинчивания гайки, необходимо выполнение условия самоторможения: Тотв > 0. По выражению (2.11) это условие будет выполняться, если tg(ρ´- β) > 0 или

| ρ´ > β. | (2.12) |

Для крепежных резьб значение угла подъема лежит в пределах 2,50 ÷ 3,50, а угол трения изменяется в пределах от 60 до 160 (f = 0,1 ÷ 0,3). Поэтому крепежные резьбы являются самотормозящими.

К.п.д. винтовой пары можно определить как отношение полезной работы к затраченной. Согласно схеме, показанной на рисунке 2.3, а, полезная работа заключается в вертикальном перемещении груза

| (2.13) |

или с учетом выражения (2.1)

. .

| (2.14) |

Затраченная работа заключается в повороте гайки на 3600

| (2.15) |

или с учетом выражения (2.4)

| (2.16) |

Отсюда

| (2.17) |

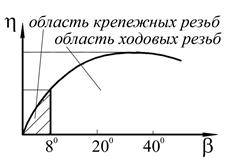

Рисунок 2.4 – Зависимость к.п.д. винтовой пары от угла подъема винтовой линии

Из условия самоторможения (ρ´> β) следует, что к.п.д. винтовой пары не может превышать 0,5. Из формулы (2.17) также следует, что росту к.п.д. способствует увеличение угла β и уменьшение угла ρ’ (рисунок 2.4). Для повышения к.п.д. применяют многозаходные резьбы.

Дата добавления: 2016-04-11; просмотров: 1147;