Расчет приспособлений на точность

При расчете приспособлений на точность суммарная погрешность Σε при обработке детали не должна превышать величину поля допуска на размер Σε ≤ Т.

Суммарная погрешность Σε зависит от ряда факторов и в общем случае может быть записана в виде

Σε = εус + εобр + εп

где: εус – погрешность установки детали в приспособлении;

εобр – погрешность обработки детали;

εпр – расчетная погрешность приспособления.

Погрешность установки представляет собой отклонение фактического положения закрепленной детали в приспособлении необходимого теоретического. Погрешность установки εус включает погрешности базирования εб, закрепление εз и положение детали в приспособлении εп.

εус = εб + εз + εп

Погрешность положения εп детали в приспособлении состоит из ошибок: изготовление приспособления по выбранному параметру ε՜пр, установки приспособления на станке εи и положении детали из-за износа элементов приспособления εи

εп = ε՜пр + εу + εи

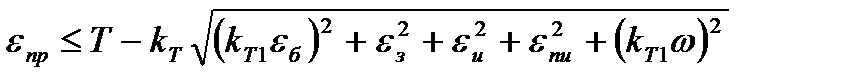

В результате для расчета точности приспособления εпр можно использовать упрощенную формулу

где: Т – допуск выполняемого размера;

εб, εз, εу, εпи – соответственно погрешности базирования, закрепления установки приспособления на станке, положение детали из-за износа установочных элементов приспособления и от перекоса (смещения) инструмента; ω – экономическая точность обработки,

kT = 1 ... 1,2 – коэффициент, учитывающий отклонения рассеяния значений составляющих величин от закона нормального распределения;

kT1 = 0.8 ... 0,85 – коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках;

kT2 = 0,6 ... 0,8 – коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызванной факторами, не зависящими от приспособления.

Погрешность базирования εб представляет собой отклонение фактического положения установленной в приспособлении детали от требуемого теоретического и определяется как предельный допуск рассеяния расстояний между измерительной и технологической базами в направлении выполняемого размера. Данная погрешность устанавливается геометрическим расчетом или с помощью анализа размерных цепей. Возникает погрешность базирования при несовмещении установочной (технологической) и измерительной баз, при совпадении этих баз данная погрешность равна нулю.

Для уменьшения погрешности базирования следует совмещать измерительные и установочные базы, выбирать рациональные размеры и расположение установочных элементов, уменьшать зазоры при посадке детали на установочные элементы. Формулы для расчета погрешностей базирования для типовых случаев приведены в [Антонюк, Конструктору станочных приспособлений, стр. 152 табл. 74.]

Погрешность закрепления εз состоит в изменении положения детали в результате приложения к ней усилия закрепления и определяется как разность между наибольшей и наименьшей проекциями смещения измерительной базы в направлении выполняемого размера. В большинстве случаев при выявлении погрешности закрепления учитываются контактные перемещения в местах сопряжения детали с опорными поверхностями приспособления, деформации корпуса которого и других его элементов обычно не учитываются. Па погрешность закрепления оказывает влияние непостоянство усилия закрепления, рассеяние шероховатости и погрешности формы опорных поверхностей детали, износ опорных поверхностей приспособления.

Можно принять, что εз = 0 при постоянной силе закрепления заготовок и одинаковом качестве их базовых поверхностей. Величину εз уменьшают, стабилизируя силу закрепления (например, применяя пневматические и гидравлические зажимы вместо ручных), повышая жесткость стыка опоры приспособления, улучшая качество базовых поверхностей, а также увеличивая жесткость приспособления в направлении передачи силы закрепления.

Значения погрешностей закрепления для различных видов обработки приведены в [Антонюк, Конструктору станочных приспособлений, стр. 162…168 табл. 75…78].

Погрешность установки приспособления на станке εу зависит от смещений или перекосов корпуса приспособления на столе, планшайбе или шпинделе станка. Смещения и перекосы возникают из-за зазоров между сопрягаемыми поверхностями приспособления и станка. Для уменьшения зазоров рекомендуется повышать точность посадочных мест приспособления, разносить на корпусе ориентирующие его элементы и подгонять посадочные места к станку. В массовом производстве при использовании одного приспособления и неизменном его закреплении погрешность установки может быть частично или полностью устранена настройкой станка. При использовании нескольких одинаковых приспособлений (дублеров и спутников) эта величина не компенсируется настройкой станка и полностью входит в состав погрешности установки приспособления на станке.

В серийном производстве при частой переустановке приспособления на εу влияют износ и повреждение сопрягаемых поверхностей. При соблюдении требований к смене приспособлений и правильном выборе зазоров в сопряжениях εу = 0,02...0,1 мм.

В каждом конкретном случае рекомендуется выполнять расчет погрешности установки приспособления на станке в зависимости от ее схемы и заданной точности изготовления посадочных элементов. В [Антонюк, Конструктору станочных приспособлений, стр. 170…171 табл. 79] приведены зависимости для определения εу.

Погрешность положения детали из-за износа элементов приспособления εи. На износ влияют размеры и конструкция установочных элементов, материал и масса обрабатываемой детали, состояние ее базовых поверхностей. Наиболее интенсивно изнашиваются опоры с точечным и линейным контактами, наименее – опорные пластины с большими поверхностями контакта. В [Антонюк, Конструктору станочных приспособлений, стр. 172…173 табл. 80] даны расчетные зависимости для определения погрешности износа.

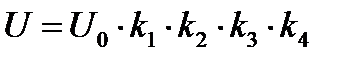

Приближенно износ установочных элементов может определяться по формуле:

где U0 – средний износ установочных элементов для чугунной заготовки при усилии зажима PO = 10 кН и базовом числе установок N = 100 000 [Антонюк, Конструктору станочных приспособлений, стр. 174…175 табл. 81]; k1, k2, k3,

k4 – соответственно коэффициенты, учитывающие влияние материала заготовки, оборудования, условий обработки и числа установок заготовки, отличающиеся от принятых при определении UO и приведенные в [Антонюк, Конструктору станочных приспособлений, стр. 176 табл. 82]; N – число установок заготовки.

Погрешность от перекоса или смещения инструмента εпи определяется точностью направления или настройки инструмента относительно положения обрабатываемой детали.

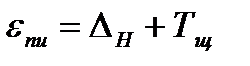

В процессе обработки поверхностей при настройке положения инструмента по отношению к приспособлению с помощью щупа погрешность от смещения инструмента может быть определена по формуле

где ∆Н – погрешность установки инструмента по щупу, зависящая от точности механизма перемещения инструмента; Тщ допуск на изготовление щупа.

Дата добавления: 2016-02-16; просмотров: 12517;