Оформление сборочного чертежа

После разработки компоновки конструктором общего вида приспособления, последний оформляется как сборочный чертеж. При этом учитываются требования ГОСТ 2.109-73 «Правила выполнения чертежей деталей, сборочных, общих видов, габаритных и монтажных» и рекомендации по выполнению сборочных чертежей приспособлений, которые приведены ниже.

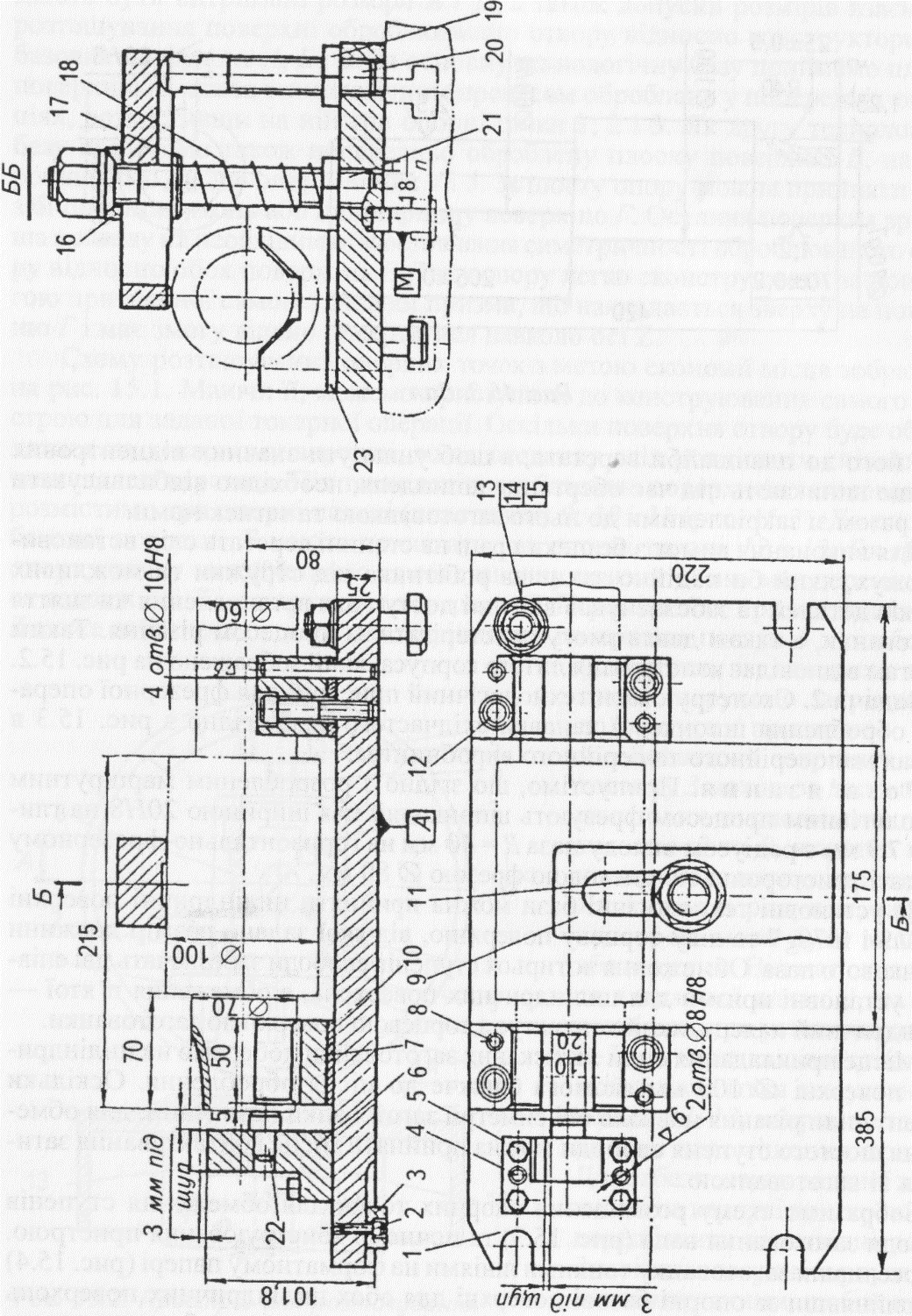

Компоновка (общего вида) приспособления разрабатывается на уровне технического проекта в виде сборочного чертежа, который следует выполнять в масштабе 1:1. Обрабатываемую заготовку необходимо изображать на нем во всех проекциях (а в ряде случаев вместе с режущим инструментом). Чертеж компоновки должен содержать необходимое число проекций и разрезов.

Сборочный чертеж должен содержать необходимое число видов, разрезов и сечений, достаточных для получения полного представления об устройстве и принципе действия приспособления. Необходимо помнить, что на чертеже за главный принимается вид приспособления, установленного на столе станка и наблюдаемого со стороны рабочего места.

При оформлении сборочного чертежа необходимо указать позиции и составить спецификацию (ГОСТ 2.106-96).

На сборочном чертеже должны быть указаны размеры: габаритные; посадочных поверхностей приспособлений с отклонениями; опорных поверхностей установочных элементов с отклонениями; определяющие положение опорных элементов относительно посадочных поверхностей приспособления с отклонениями; определяющие расположение рабочих поверхностей направляющих элементов относительно опорных элементов с отклонениями.

Далее необходимо составить технические требования к конструкции, в которых указываются:

– необходимая точность выверки и проверки (если они требуются) отдельных элементов и узлов приспособления при сборке;

– предельные отклонения формы и расположения поверхностей, не показанные на чертеже;

– необходимая регулировка и отладка приспособления;

– требования к испытаниям;

– методы проверки при установке на станок;

– маркировка приспособления:

– окраска поверхностей;

– условия транспортировки и хранения;

– допустимый износ отдельных элементов;

– периодичность контроля тех или иных размеров, проставленных на сборочном чертеже;

– особые условия, обеспечивающие безопасное выполнение операций с использованием приспособления.

6.2. Экономические расчёты целесообразности проектирования специального станочного приспособления

Экономический эффект от применения приспособлений определяют путем сопоставления годовых затрат и годовой экономии для сравниваемых вариантов изготовления деталей. Годовые затраты состоят из амортизационных отчислений и расходов на содержание и эксплуатацию приспособления. Годовая экономия получается за счет снижения трудоемкости изготовления деталей, т. е. за счет сохранения затрат на заработную плату рабочих-станочников и уменьшения цеховых накладных расходов.

Применение приспособлений экономически выгодно в том случае, если годовая экономия от его применения больше годовых затрат, связанных с его эксплуатацией. Экономическая эффективность любого приспособления определяется также величиной срока окупаемости, т. е. срока, в течение которого затраты на приспособление будут возмещены за счет экономии от снижения себестоимости обрабатываемых деталей.

Необходимо отметить, что в некоторых случаях с целью достижения высокой точности обработки применяют приспособления независимо от их экономической эффективности.

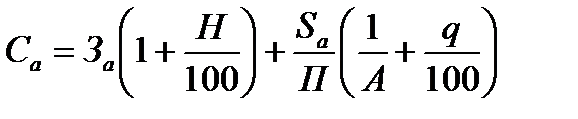

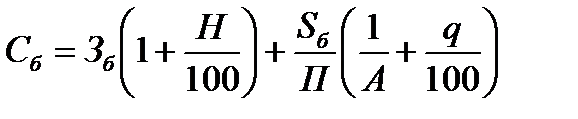

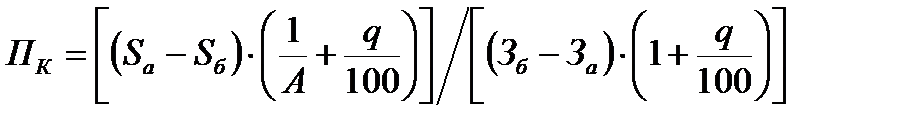

При технико-экономических расчетах, производимых при выборе соответствующей конструкции приспособления, необходимо сопоставить экономичность различных конструктивных вариантов приспособлений для конкретной операции. Считая, что расход на режущий инструмент, амортизацию станка и электроэнергию для этих вариантов одинаковы, определяют и сравнивают лишь те элементы себестоимости операции, которые зависят от конструкции приспособления. Следовательно, элементы себестоимости обработки, зависящие только от конструкции приспособления, для сравниваемых вариантов при использовании нового (себестоимость Са) и старого (себестоимость Сб) определяют по формуле

;

;

где Sa – затраты на изготовление приспособления по варианту а, руб;

Sб – затраты на изготовление приспособления по варианту б, руб.; За – штучная заработная плата станочника при использовании для обработки деталей приспособления по варианту а, руб.; 3б – штучная заработная плата станочника при использовании для обработки деталей приспособления по варианту б, руб.; Н – цеховые накладные расходы в процентах к заработной плате рабочих; П (N) – годовая программа выпуска деталей, шт.; А – срок амортизации приспособления, г; q – расходы, связанные с эксплуатацией приспособлений (ремонт, содержание, регулирование) в процентах, от стоимости приспособления.

|

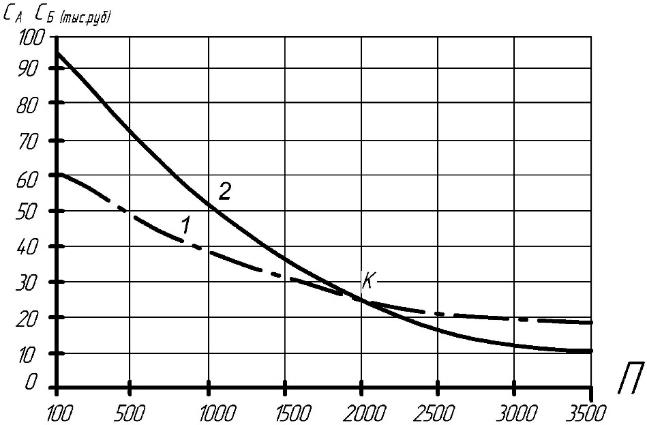

| Рис. 6.2. Изменение себестоимости от годового выпуска деталей. 1 – новый вариант; 2 – старый вариант |

На рис. 6.2. приведен график изменения величин себестоимости Са и Сб в зависимости от годового выпуска П (N) деталей. Точка пересечения K обеих кривых соответствует той программе выпуска Пк обрабатываемых деталей, при которой оба сопоставляемых варианта в экономическом отношении равноценны. Величину этой программы, а, следовательно, и точку пересечения кривых находим, решая совместное уравнение для Са и Сб относительно Пк:

Из графика следует, что если заданная годовая программа П > Пк, то выгоднее применять более сложное приспособление (новый вариант), и наоборот, при П < Пк экономичнее применять приспособление по старому варианту.

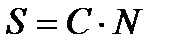

Для конкретного расчета Пк нужно знать величины Sa и Sб. Однако их точные значения можно определить лишь на основе калькуляции, после изготовления рабочих и разработки технологических процессов изготовления приспособлении. Но такой способ весьма сложен и трудоемок. Поэтому применяют более простые приближенные способы определения затрат на изготовление приспособлении по формуле

где S – затраты на изготовление приспособления, руб.; N – количество деталей в приспособлении, шт.; С – постоянная, зависящая от сложности приспособления и его габаритных размеров.

Для простых приспособлений берут С = 15; для приспособлений средней сложности С = 30 и для сложных приспособлений С = 40. Срок А амортизации приспособления, в течение которого его используют для выпуска заданных деталей, равен 1, 2 – 3 и 4 – 5 годам соответственно для простых, средней сложности и сложных приспособлений. Годовые расходы q, связанные с эксплуатацией приспособления, берут равными 20% от затрат S на его изготовление.

Для определения заработной платы 3 рабочего-станочника необходимо знать штучное время tшт обработки детали на данной операции и минутную ставку Змин, рабочего станочника по действующей тарифной сетке

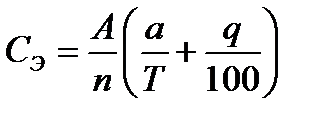

Сравнение различных вариантов приспособлений можно производить приближенно только по стоимости их эксплуатации,

где а – стоимость приспособления в руб.;

n – годовая программа выпуска деталей в шт.;

Т – срок службы приспособления. Принимают для простых универсальных приспособлений – 1 год, для приспособлений средней сложности – 2 – 3 года и для сложных – 4 – 5 лет;

q – процент расхода на ремонт приспособления и уход за ним. Принимают в пределах 20 – 40% от стоимости приспособления.

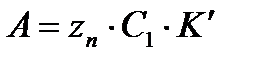

Стоимость приспособления а можно определить в зависимости от сложности конструкции по следующей приближенной формуле:

| Группа сложности приспособления | Количество деталей в приспособлении | Коэффициент сложности деталей K' |

| I | До 5 | 1,0 |

| II | 5 – 15 | 1,5 |

| III | 10 – 25 | 1,7 |

| IV | 20 – 40 | 2,4 |

| V | 35 – 55 | 3,4 |

| VI | 50 – 95 | 4,6 |

где zn – количество деталей в приспособлении;

С1 = 2,4 – стоимость одной «условной» детали;

K' – коэффициент сложности приспособления.

Дата добавления: 2016-02-16; просмотров: 2792;