Назначение классификация и виды

Корпусы являются самой ответственной деталью, объединяющей все другие детали и элементы приспособления и воспринимающие усилия резания и зажима при обработке детали, поэтому к корпусу приспособления предъявляются высокие требования. Он должен:

1) обладать необходимой прочностью и жесткостью, чтобы противостоять силам резания и не иметь вибраций;

2) иметь стабильные размеры (в период эксплуатации размеры не должны изменяться);

3) обладать устойчивостью – точки контакта корпуса со столом должны быть определены, поэтому опорная поверхность корпуса не делается сплошной;

4) быть простой конструкции с минимальной обработкой поверхностей, не усложняющей установку и снятие детали;

5) обеспечивать возможность легкой очистки от стружки;

6) иметь минимальный вес, что особенно важно для кантующихся приспособлений.

Корпуса бывают цельными и сборными. Сложные по конфигурации цельные корпуса получают литьем, а сравнительно простые – ковкой и резкой из проката. Материалом служат чугуны СЧ18, СЧ35, стали, алюминиевые и магниевые сплавы.

1. Литые – для приспособлений всех размеров; они считаются самыми лучшими, так как можно придать корпусу любую форму, обеспечивающую прочность и жесткость. Корпусы, изготовленные из чугуна, хорошо гасят вибрации.

1. Литые – для приспособлений всех размеров; они считаются самыми лучшими, так как можно придать корпусу любую форму, обеспечивающую прочность и жесткость. Корпусы, изготовленные из чугуна, хорошо гасят вибрации.

Для уменьшения затрат на изготовление у корпуса обрабатываются только те поверхности, к которым присоединяются другие элементы. Для этого на корпусе предусматривается отливка бобышек, платиков и т.д.

2. Сварные – изготовляются из листового и профильного проката. Благодаря высокой прочности стали и отсутствию затрат, средств и времени на изготовление моделей сварные корпусы получаются более легкими и дешевыми. Однако сварные корпусы не обладают такой жесткостью и вибро-устойчивостью, как литые корпусы. При сварке возникают большие внутренние напряжения, вызывающие коробление, что влияет на прочность приспособления. Для снятия внутренних напряжений применяют отжиг.

2. Сварные – изготовляются из листового и профильного проката. Благодаря высокой прочности стали и отсутствию затрат, средств и времени на изготовление моделей сварные корпусы получаются более легкими и дешевыми. Однако сварные корпусы не обладают такой жесткостью и вибро-устойчивостью, как литые корпусы. При сварке возникают большие внутренние напряжения, вызывающие коробление, что влияет на прочность приспособления. Для снятия внутренних напряжений применяют отжиг.

Сварные корпусы применяются в производстве, где часто происходят конструктивные или технологические изменения в деталях.

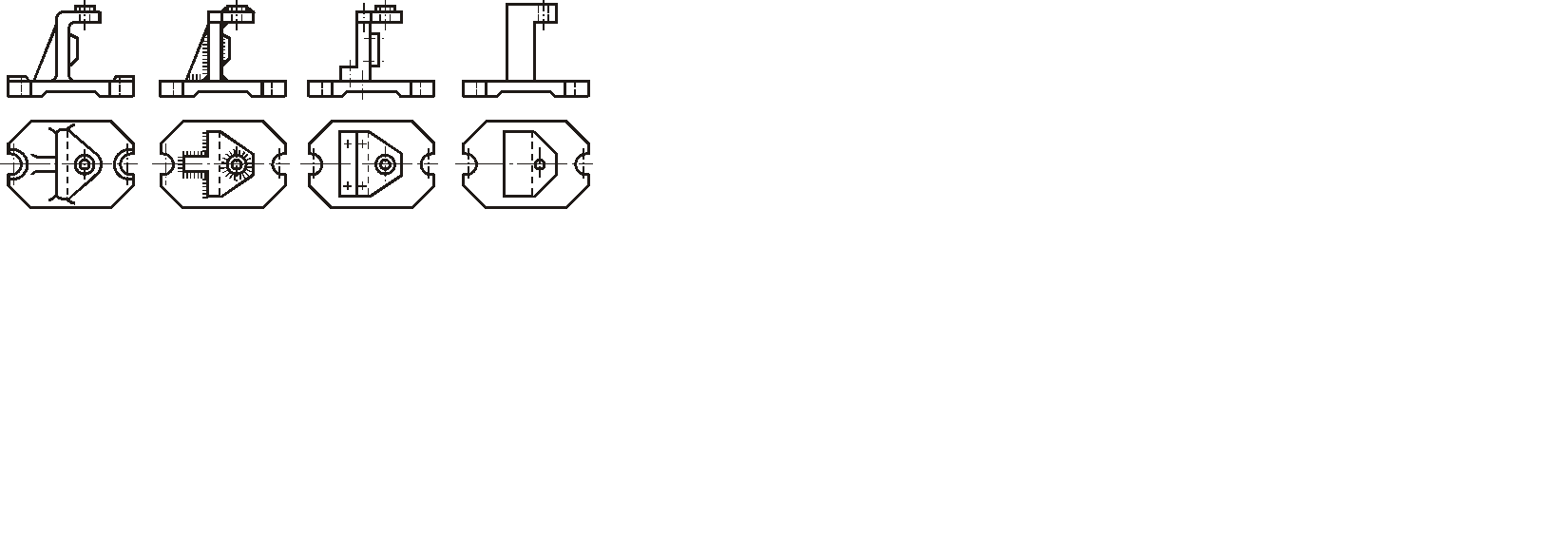

3. Сборные:

а) корпусы из литых нормализованных профилей (уголки, плиты, тавры, диски, болванки); они менее жесткие и виброустойчивые, но изготовляются очень быстро, так как литые профили имеются уже готовые;

а) корпусы из литых нормализованных профилей (уголки, плиты, тавры, диски, болванки); они менее жесткие и виброустойчивые, но изготовляются очень быстро, так как литые профили имеются уже готовые;

б) корпусы из нормализованных отливок (плиты, стойки и т.п.) могут быть цельные и составные; отдельные детали используются несколько раз.

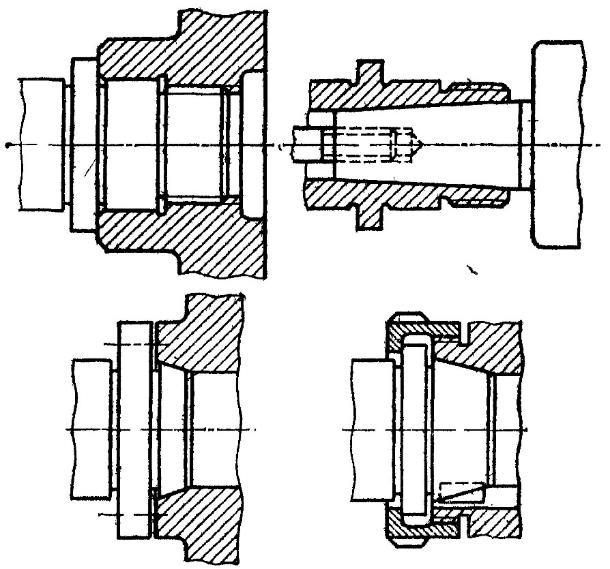

4. Корпусы из поковок – выполняются для мелких приспособлений типа цанговых, гидропластовых и т.п.

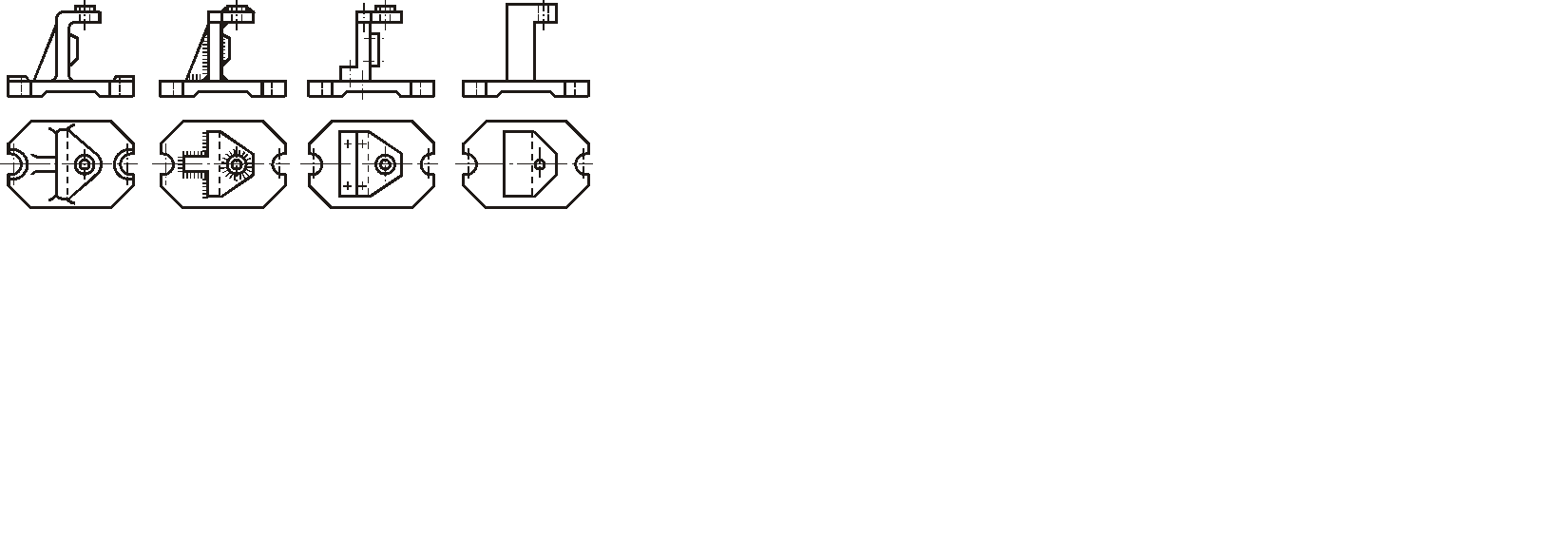

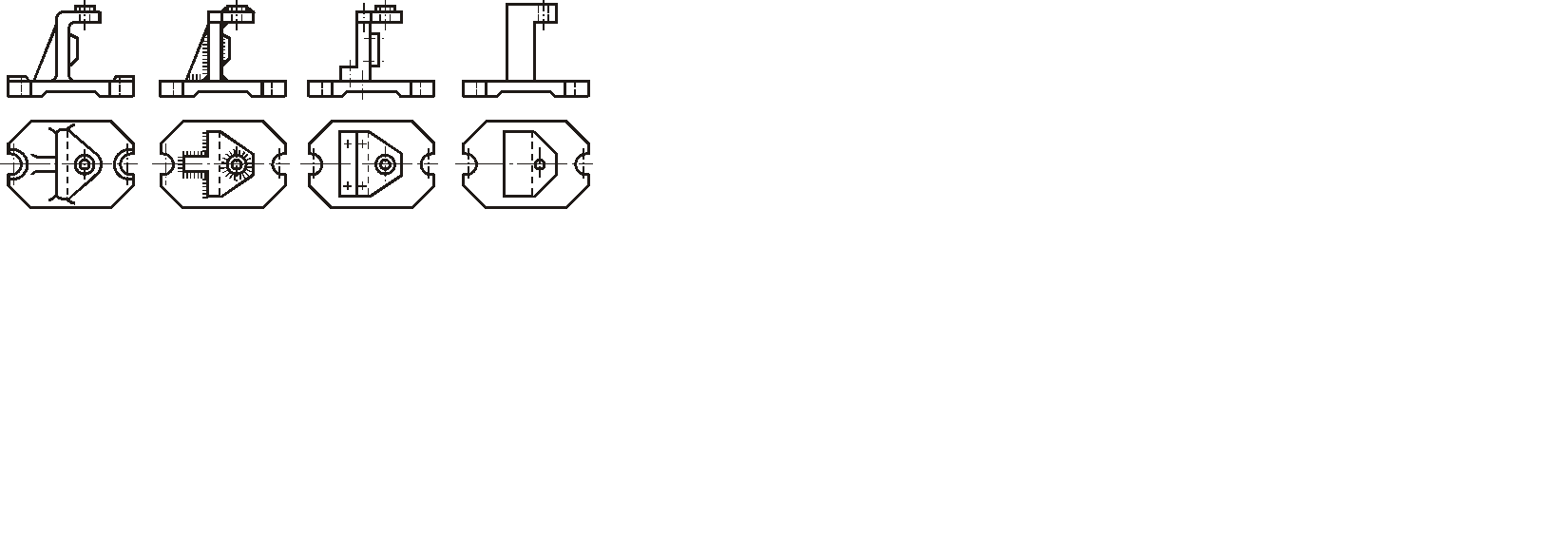

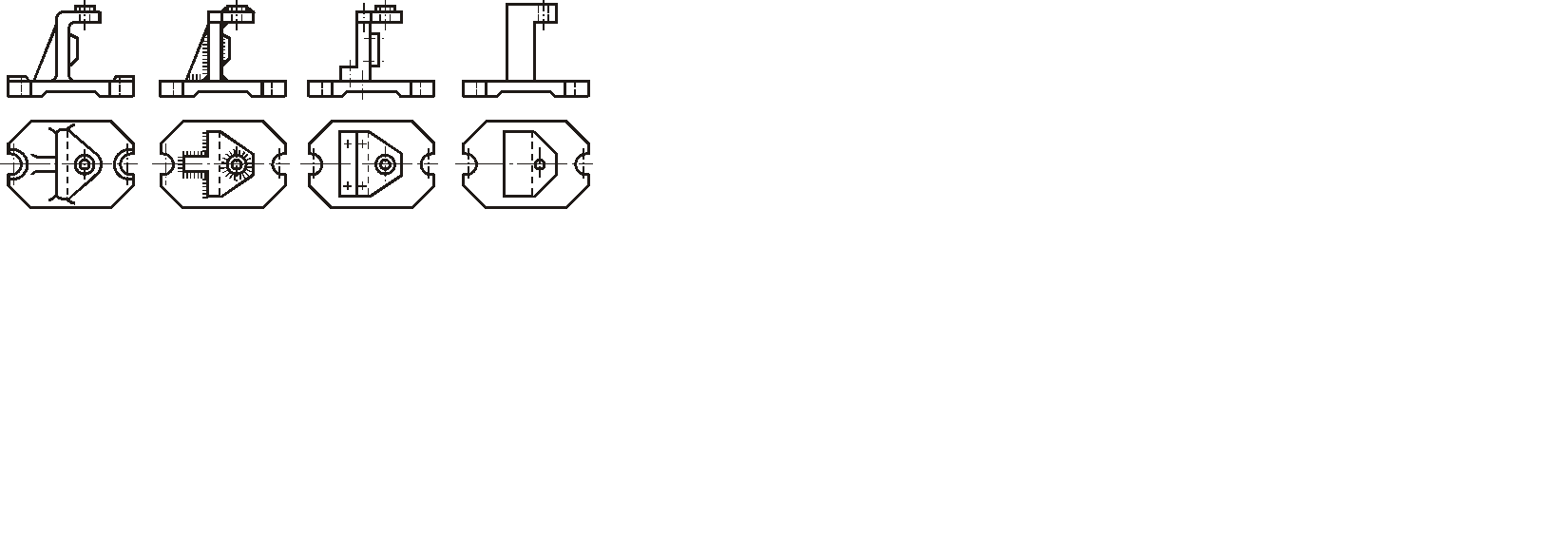

В зависимости от типа станков корпусы приспособлений имеют различную конфигурацию связи со станком:

В зависимости от типа станков корпусы приспособлений имеют различную конфигурацию связи со станком:

а) для токарной группы – коническим хвостовиком;

б) для фрезерных, сверлильных, плоскошлифовальных, расточных и др. станков – шпонками; эти станки имеют Т-образные пазы.

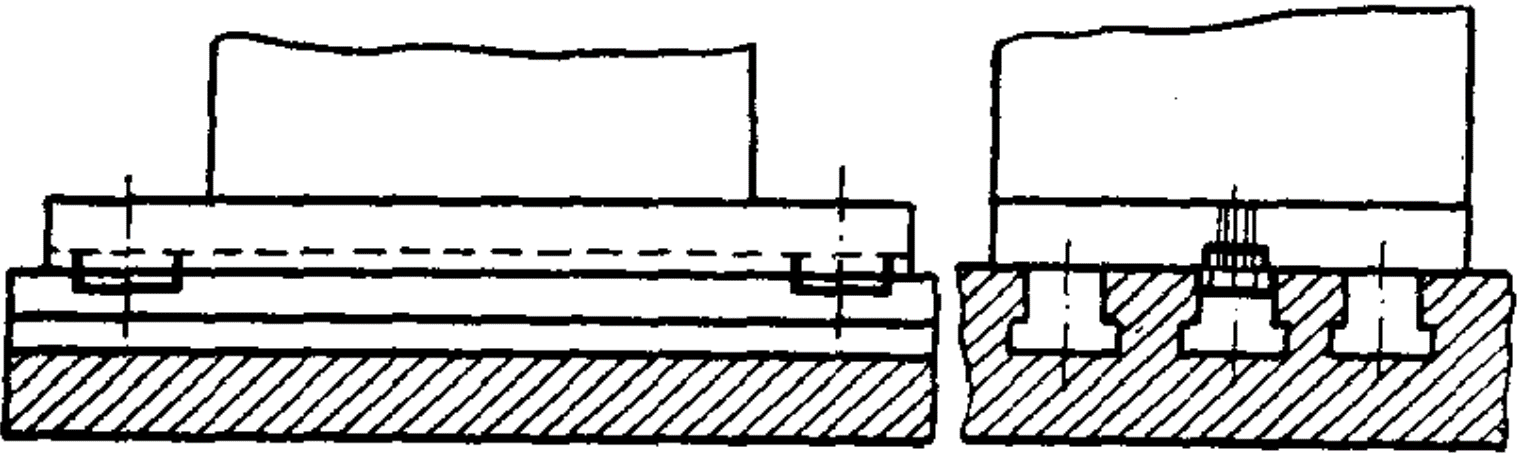

Пазы выполняются с определенной точностью: средний паз по Н7 или Н8, остальные по Н10. Корпус должен иметь направляющие шпонки, расположенные на одной осевой линии. Для повышения точности установки приспособления рекомендуется шпонки пригонять по пазу.

Используются два вида шпонок: 1) привертные, 2) вкладные.

Вкладные шпонки остаются в столе станка и служат для всех приспособлений.

Шпонки ориентируют, но не закрепляют приспособление, а для закрепления служат проушины различной конструкции. Нередко вместо шпонок применяют штифты.

Дата добавления: 2016-02-16; просмотров: 1125;