Поняття про холодне штампування

У порівнянні з іншими технологічними процесами, практично безвідходне виробництво з високою точністю розмірів та доброю якістю поверхні, причому процес штампування можна повністю механізувати. Холодне штампування ще отримало назву листового, бо вироби виготовляються з листів товщиною від 0,3 до 8мм включно.

Використовується для виготовлення:

- струмопровідних та контактних частин апаратів;

- деталей механізмів;

- деталей електромагнітних систем;

- елементів резисторів;

- інших деталей.

В якості матеріалів для холодного штампування використовується мідь, латунь, бронза, срібло, електротехнічна сталь, низьковуглецева сталь, сплави високого опору для елементів резисторів та ін.

Процес штампування має також низьку собівартість, і все це обумовило широке використання листового штампування. Обладнанням є преси (ексцентрикові, кривошипні, пневматичні, гідравлічні та ін. ).

У пресах може бути декілька затискачів, які працюють за допомогою кулачків ( з одно-, двох-, трьох-, чотирьохкулачковою муфтою). Оснащенням є штампи. За характером дії вони бувають простої або одноопераційної дії (відрізні, врубні, правочні, згинальні); послідовної дії, тобто багатоопераційні (більш прогресивні штампи), а також є штампи комбінованої (сполученої) дії.

Основними операціями при холодному штампуванні є:

- розподільчі (нарізання, відрізання, вирубання, пробивання, прошивання, нарізання та ін.);

- формозмінні (згинання, відбортовка, витяжка, обтискання, формування);

- пресовочні операції (чеканка, кернування, рельєфне штампування);

- штампо-складальні операції (холодне зварювання).

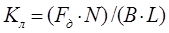

При штампуванні дуже важливо виконати раціональний розкрій листів та рулонів. Тому прораховується коефіцієнт використання листів (рулонів). Якщо розміри листа (B´L), то прорахувавши площу деталі у площині Fд та кількість деталей у листі N, знаходимо коефіцієнт використання листа за формулою:

При штампуванні на штампувальних ділянках використовується ще і додаткове обладнання, наприклад, ножиці для нарізання листів на смуги. Найчастіше для нарізання листів на смуги використовуються дискові або роликові ножиці.

2.1.6 Напрямки розвитку холодного штампування та вдосконалення оснащення для нього

Головний напрям при штампуванні - це створення безпечних конструкцій обладнання та оснащення і використання автоматизації для цього процесу, тобто:

- використання штампів-автоматів з автоматичною подачею заготовок;

- використання пресів-автоматів з валковою подачею або з кліщівою, або з револьверною - для вертикальних пресів, або з бункерною - для горизонтальних;

- використання багатопозиційних пресів і штампів для одночасного виготовлення великої кількості виробів;

- автоматизація звичайних пресів за рахунок модернізації і оснащення їх унікальними автоматичними подачами;

- автоматизація підйомно-транспортних операцій для міжпресового транспорту і для вилучення відходів (за можливістю, треба використовувати транспортні конвейєрні лінії);

- використання потокових автоматичних ліній, в яких вже будуть знаходитися ножиці для нарізання, прес-автомати та транспортні засоби.

Напрямками розвитку самого холодного штампування є:

- розширення галузі використання холодного штампування шляхом заміни виливаних та кованих деталей на холодноштамповані;

- використання універсальних складальних штампів, що дозволяє використовувати штампування і в дрібносерійному виробництві;

- зниження витрат матеріалів за рахунок раціонального розкрою;

- підвищення точності;

- збільшення продуктивності за рахунок механізації та автоматизації;

- використання штампувальних методів при складанні;

- підвищення стійкості штампів.

Контроль виробів проводиться візуально, перевіряється точність розмірів за допомогою вимірювального інструменту і шаблонів, відсутність задирок.

Процеси обробки тиском можуть призвести до травматизму, тому дуже важливо займатися питаннями охорони праці та безпеки життєдіяльності. З цією метою бажано автоматизувати працю, використовувати захисні запобіжні пристрої до пресів у вигляді кожухів, безпечну конструкцію штампів (наприклад, закриті штампи), безпечну подачу та вилучення заготовок і деталей, раціонально організовувати роботу та робочі місця.

Тема 2.2 Механічна обробка різанням (ОМР)

Обробка різанням була запропонована російськими вченими - інженерами Тиме та Зворикіним. І вони ж зробили великий внесок в теорію різання з питань утворення стружки, дії сил на інструмент та ін.

2.2.1 Загальні відомості про ОМР

Обробка матеріалів різанням - це коштовний, трудомісткий процес, який має велику кількість відходів, але повністю позбавитися від нього не можна, тому що при ньому отримують найвищу точність розмірів і гарну якість поверхні. Тому майже усі заготовки в тій чи іншій мірі піддаються ОМР, тобто це: корпусні деталі (які попередньо отримують не тільки за допомогою ОМР); деталі механізмів апаратів з прутків, а також отримані литтям, зварюванням, штампуванням.

Метою ОМР є вилучення припуску, отримання заданих розмірів і форм деталей з потрібною якістю поверхні.

Послідовність механічної обробки різанням така:

- обробляється установча поверхня;

- обробляються інші поверхні;

- свердляться і обробляються отвори;

- виконується контроль.

Робочі органи механічного обладнання можуть виконувати основні рухи (при яких знімається з заготовки стружка) і допоміжні рухи (наприклад, відведення та підведення інструментів). Основні рухи поділяються на головні, найчастіше це обертовий рух, і рухи подачі.

Обладнанням є верстати, назва яких співпадає з назвою видів обробки, наприклад, токарні, фрезерні тощо. Крім обладнання може використовуватися оснащення чи прилади і інструменти.

При ОМР виставляються різноманітні режими різання. Необхідно прорахувати і вибрати такі режими, щоб обробка проводилася з мінімальними витратами праці і матеріалів, так званими оптимальними режимами різання.

Дата добавления: 2016-03-10; просмотров: 1037;