Экономическая эффективность ведения рыбного хозяйства с использованием малых лесных водоемов

Лесхоззаги Волынской и других полесских областей при осушении заболоченных лесных угодий имеют возможность использовать для организации нагульного прудового хозяйства существующие в лесном фонде овраги и балки, которые в лучшем случае, как естественные сенокосы, дают 6—7 ц/га болотного сена низкого качества. В настоящее время мелиорация в лесах обеспечивает двойное регулирование водного режима осушенных площадей. Вместе с осушением во всех лесничествах Волыни устраивают водоемы, которые одновременно служат резервуарами воды и будут использованы для разведения рыбы.

Опыт Цуманского, Ратновского и других лесхоззагов Волынской обл. показывает, что использование части мелиоративной сети для разведения рыбы экономически оправданно и позволяет увеличить выход продукции с 1 га (при вылове рыбы 10 ц за год) по сравнению с сенокосными угодьями в 40 раз и довести ее до 1200 р. в год. От реализации рыбы лесхоззаг получает по 46 р. чистой прибыли в расчете на 1 га водного зеркала, в то время как сенокошение на болотистых площадях убыточно. Рентабельность рыбоводства на малых лесных водоемах достигает 6 %. Одна из задач лесохозяйственных предприятий заключается в том, чтобы постепенно перейти к организации специализированных рыбоводных хозяйств на всех лесохозяйственных предприятиях страны.

ЖИВИЦА,

СМОЛОДЕГТЕСКИПИДАРНОЕ ПРОИЗВОДСТВО И УГЛЕЖЖЕНИЕ

Подсочка сосны.В результате подсочки сосны обыкновенной получают ценное смолистое вещество — живицу. Подсочка в современных условиях развития лесного хозяйства имеет большое значение для повышения продуктивности лесов, давая с единицы лесной площади дополнительную продукцию.

Биологические особенности сосны — низкая биологическая смолопродуктивность и слабая регенеративная способность при зарастании подсочных ранений непосредственно влияют на технологию и организацию подсочки. Биологической смолопродуктивностью считается выход живицы, обусловленный только физиологической деятельностью древесного организма, независимый от количественных факторов: размеров ствола, кроны, ширины карры и др.

В настоящее время в СССР применяются следующие системы подсочки: краткосрочная, долгосрочная и осмолоподсочка.

В пределах обширного ареала сосны обыкновенной разнообразные климатические, лесорастительные и экономические условия определяют различную смолопродуктивность и устойчивость насаждений к подсочке, а также различные экономические задачи подсочного производства, что в свою очередь влияет на технологию и технику подсочки. Однако основные технологические нормативы — способ нанесения подновок, пауза между подновками, глубина и шаг подновки, число карр, ширина межкарровых ремней на стволах разной толщины обусловлены биологическими свойствами сосны.

Для более правильного применения того или иного технологического норматива, соответствующего состоянию насаждения, все сосновые насаждения, переданные в подсочку, в зависимости от срока поступления в рубку разделяют - на две категории. В первую категорию включают насаждения, поступающие в рубку через 1—3 года, во вторую — через 4—10 лет. В Волынской обл. сырьевой базой подсочки служат в основном приспевающие и спелые сосновые насаждения во второй группе лесов. В среднем площадь ежегодно подсачиваемых сосновых насаждений составляет около 4000 га. Основными сроками подсачивания в лесах Волынской обл. является 10-летний период (рис. 48).

Первые подновки наносят при среднесуточной температуре 7—8 °С. Такая температура устанавливается в апреле или мае. Природным показателем наступления благоприятного для подсочки времени считается начало распускания березы. Осенью, с наступлением среднесуточной температуры ниже 7—8 °С, нанесение подновок прекращают.

В течение многих лет ранняя проводка усов считалась полезной, хотя живицы она и не давала. Опыты показали, что среднесезонный выход живицы не зависит от срока первой подновки, если вовремя начинают систематические подновки. Это объясняется тем, что в смоловыделении участвуют не один, а несколько срезаемых годовых слоев. Горизонтальные ходы привлекают к участию в смоловыделении более глубокие слои древесины, не перерезаемые подновкой. Степень участия в смоловыделении патологических смоляных ходов прежних лет не должна зависеть от срока нанесения первой подновки. В зависимости от условий работы вздымщик затрачивает на все виды переходов 60—70 % рабочего времени, поэтому очень важно сократить это время, чтобы вздымщик передвигался от дерева к дереву кратчайшим путем.

Практика подсочки показывает, что в период теплых, влажных ночей вечерние подновки дают лучший выход живицы, чем утренние или полуденные. Это объясняется изменением смоляного давления в зависимости от погоды. В летние жаркие солнечные дни лучший выход живицы наблюдается во второй половине дня, несколько меньший — в утренние часы и низкий — в дневное время. В период холодных ночей весной и осенью лучший выход можно получить при нанесении подновок в дневное время или утром. При организации подсочного производства важно учитывать характер подсачиваемых участков. Если в дневную норму обслуживания карр входят лесосеки с чистыми сосновыми насаждениями, где поверхность ствола сильно прогревается солнцем, в жаркую солнечную погоду подновки лучше наносить во второй половине дня, в насаждениях с примесью лиственных пород, затененных—в утренние часы. Наиболее благоприятной для выхода живицы является погода с моросящими теплыми дождями.

Для планирования добычи, определения месячных норм выработки и расценок важно знать распределение выхода живицы по месяцам при нормальной работе. Сбор живицы производят обычно на следующий день после последнего обхода вздымщика. В летний период по принятой в настоящее время технологии с одноярусных карр рекомендуется собирать живицу после четырех-пяти обходов, а весной, когда выходы живицы сравнительно низкие, — после пяти-шести. При работе с серной кислотой живицу собирают после каждого обхода, с сульфитно-спиртовой бардой (ССБ) —после двух-трех обходов.

Живица, попадающая в приемник, теряет скипидар вследствие его испарения. В момент вытекания из дерева в живице содержится 33—36 % скипидара, в собранной из приемников — в среднем 19—20%, в поступающей на завод 17—19%. Значительная часть скипидара теряется в течение первых суток. В дальнейшем этот процесс приостанавливается, так как живица кристаллизуется и на ее поверхности образуется пленка. Частый сбор живицы не оправдывается вследствие излишних трудозатрат. Опыты показывают, что по сравнению с производительностью сбора после двух обходов производительность сбора после четырех обходов повышается на 64%, после шести — на 112 %.

При последней выборке живицы приемники и желобки тщательно очищают от барраса, а на лесосеках, выходящих из подсочки и поступающих в рубку в текущий зимний период, баррас снимают с карр. Весь собранный баррас загружают в отдельные бочки. По окончании подсочки с лесосек снимают оборудование, сортируют его и все пригодное перевозят на новые лесосеки. На переходящих лесосеках исправные приемники оставляют под деревьями или в карровых ремнях в нижней части дерева в опрокинутом виде.

Резервы повышения производительности труда на подсочке. Многочисленные исследования, проведенные в СССР и за рубежом, производственный опыт, накопленный в различных странах, показывают, что наиболее перспективное направление дальнейшего технического прогресса на подсочке — широкое применение химических стимуляторов смоловыделения и смолообразования. По этому пути идет большинство стран, ведущих добычу живицы в значительных масштабах (США, Португалия, Испания).

Низкая биологическая смолопродуктивность сосны обыкновенной обусловливает необходимость применения в СССР химических веществ, усиливающих смоловыделение и смолообразование. Исследованиями, проведенными на Украине, в Латвии, Горьковской, Свердловской, Иркутской обл., Красноярском крае и некоторых других районах, доказано, что с использованием серной кислоты можно вести подсочку в течение 5—7 лет. Однако для сохранения достаточно высокого выхода живицы в течение срока эксплуатации необходимо соблюдать технологический режим, основными элементами которого являются пауза между подновками, доза кислоты и способ подсочки. Пауза и доза кислоты, наносимой на подновку, тесно связаны между собой, поэтому изменяя один из этих элементов, необходимо изменить и другой.

Высокий выход живицы в течение всего срока эксплуатации может быть обеспечен при определенных сочетаниях паузы между подновками и дозами кислоты. Дозы кислоты (г) в расчете на 10 см ширины карры в зависимости от продолжительности подсочки (лет) приведены ниже.

Применяемые на подсочке инструменты не позволяют регулировать дозу кислоты, поэтому ее количество можно определить только подбором концентрации. Таким образом, решая вопрос о технологии подсочки с серной кислотой, необходимо точно определить инструмент, которым будет вестись подсочка, и концентрацию кислоты. Без конкретного решения этих вопросов на местах нельзя рассчитывать на успешное применение серной кислоты более чем за 2 года до рубки насаждений.

Тетеревская опытная подсочная станция рекомендует применение сульфитно-спиртовой барды (ССБ) на протяжении всего срока ведения подсочки. Последние 2 года перед рубкой подсочку ведут с использованием серной кислоты. ССБ рекомендуется разводить водой до удельного веса 1,11—1,13. На эффективность применения ССБ существенно влияет активная кислотность растворов. Лучших результатов можно достигнуть при использовании рабочих растворов при рН 4,4—4,5. Доза 0,03 г на карродециметрподновку считается оптимальной для подсочки с побочными продуктами сульфитного производства целлюлозы. Значит, на карроподновку при ширине карры 30 см необходимо наносить около 0,9 г стимулятора. Подсочку с ССБ целесообразно вести по технологическому режиму обычной подсочки: пауза 3—5 дней, шаг подновки 0,8—1,1 см при ширине карр и нагрузке, соответствующих требованиям инструкции. Удлинение паузы потребует некоторого увеличения шага подновки. Однако в связи с тем, что основное преимущество стимуляторов типа ССБ заключается в повышении валового сбора живицы, нет необходимости вести подсочку с удлиненными паузами.

Опыты по изучению эффективности подсочки с ССБ с паузой 3,5—4 дня свидетельствуют об эффективности применения этого стимулятора. Выход живицы с карры и подновки повышается на 32—60 %- Следовательно, такая подсочка обеспечивает наиболее рациональное использование сырьевой базы подсочного производства и позволяет значительно увеличить выход живицы, с каждого вовлеченного в подсочку гектара насаждений.

Согласно проведенным хронометражным наблюдениям штучная выработка вздымщиков при подсочке с ССБ серийно выпускаемыми химическими хаками уменьшается на 15%- Учитывая такое снижение штучной выработки вздымщика, можно подсчитать соотношение его весовой выработки при обычной подсочке и с применением ССБ. Подсчет показывает, что весовая выработка при подсочке с ССБ должна увеличиваться в среднем на 20—25 %. По усредненным показателям, подсочка с бардой обеспечивает увеличение выхода живицы на 45 % при росте выработки вздымщиков на 23%.

Подсочка с ССБ по своему влиянию на состояние деревьев почти не отличается от обычной подсочки и может вестись в течение всего срока эксплуатации. В результате применения ССБ значительно увеличиваются выход живицы с карры и производительность труда, однако выработка вздымщиков не так значительна, как при работе с серной кислотой. Поэтому ССБ целесообразно применять в условиях центрального и южного поясов, где необходимо добиться наиболее интенсивного использования сырьевой базы.

Внедряя новые методы подсочки, важно знать их влияние на качество продукции. При подсочке с ССБ получается живица хорошего качества, а применение стимулятора существенно не влияет на процессы переработки живицы и качество получаемых из нее продуктов. Одним из факторов, характеризующих эффективность той или иной технологии сбора живицы, принято считать величину потерь живицы, зависящую также от конструкции приемника и техники его крепления на карре.

При обычной подсочке, а также подсочке с ССБ на карре за сезон накапливается 3—6 % живицы (барраса) от общего ее выхода. При подсочке с серной кислотой количество накапливающегося за сезон барраса в зависимости от способа нанесения подновок составляет 12—28 % общего выхода живицы с карры. Однако потери живицы от стекания ее мимо приемника в значительной мере зависят не от интенсивности накопления барраса на карре, а от степени растекания живицы по карре. Для сокращения потерь при редких сборах живицы (через 1— 1,5 мес) и подсочке без химического воздействия, а также с ССБ восходящим способом необходимо применять воронкообразные приемники емкостью 600—800 мл; при одноразовом сборе живицы и подсочке с любым стимулятором — пленочные приемники с диаметром манжеты не менее 85 мм; при одноразовом сборе живицы и подсочке нисходящим способом, а особенно при подсочке с серной кислотой — пленочные развертывающиеся приемники, устанавливаемые под язычок.

Результаты внедрения одноразового сбора живицы показывают, что эта технология позволяет за счет повышения производительности труда сборщиков снизить расходы по основной и дополнительной зарплате на 23 % на 1 т живицы. В то же время расходы на подготовительные работы возрастают на 9— 21 %, в зависимости от способа подсочки, а расходы на приобретение материалов и инвентаря — почти на 40%. В конечном счете себестоимость 1 т живицы от применения одноразового сбора снижается на 10—14 % по сравнению с частыми сборами.

Преимущество одноразового сбора живицы особенно важно использовать при дефиците рабочей силы. За счет этой технологии, по производственным данным, производительность труда на сборе живицы возрастает более чем в 3 раза.

Влияние подсочки на жизнедеятельность насаждений. Интенсивность подсочки влияет на прирост деревьев: чем интенсивней приемы подсачивания, тем ниже прирост. В определенных условиях прирост снижается до 50%- В среднем уменьшение прироста по диаметру не превышает 7—10%. Удлинение сроков подсачивания с соответствующим сокращением интенсивности уменьшает падение линейного прироста. Суммарный объемный прирост падает по мере продолжительности срока эксплуатации. Снижение прироста наблюдается не только в период подсочки, но и в течение нескольких лет после ее окончания, если древостой остаются невырубленными.

Влияние подсочки на плодоношение пока не установлено. Основные факторы, определяющие интенсивность плодоношения, в частности водный режим деревьев и характер накопления углеводов, зависят от многих условий, влияние которых в одних случаях может локализоваться, а в других усиливаться подсочкой. Поэтому исследования влияния подсочки на плодоношение в одних случаях дают отрицательные, а в других положительные результаты. В целом для определенного вывода о влиянии подсочки на плодоношение, количество, массу и всхожесть семян пока нет достаточных оснований.

Отпад деревьев в здоровых заподсоченных насаждениях при нормальной подсочке не превышает отпада в незаподсоченных. Наблюдаемый в отдельных случаях повышенный отпад деревьев всегда имеет первичную причину, не учтенную при проведении подсочки (пониженную жизнедеятельность насаждений), или объясняется чрезмерной интенсивностью подсачивания. Исследования А. А. Высоцкого[1] дают основание предполагать, что при определенных условиях между количеством извлекаемой из дерева живицы и снижением прироста существует тесная связь.

Экономическая эффективность подсочного производства

В лесхоззагах Волынской обл. на площади 3,6 тыс. га заподсачивают все сосновые насаждения за 10 лет до рубки. Передовая технология, основанная на применении химических стимуляторов смоловыделения, позволяет ежегодно заготавливать до 800 т живицы. По Волынской обл. выход живицы с 1 га за период подсочки составляет 2—2,2 т, запас древостоя ко времени рубки 150 м3, средняя реализационная цена единицы продукции соответственно 678 и 22 р., себестоимость единицы продукции 622 и 20 р., выручка от реализации продукции с 1 га 1424 и 3300 р., затраты по себестоимости 1306 и 3000 р., прибыль с 1 га 118 и 300 р., рентабельность в обоих случаях достигает 9 %.

Подсочка — высокоэффективное производство. Так как выход живицы с 1 га хвойных насаждений за период подсочки составляет 2,1 т, от их реализации хозяйство дополнительно получает 1424 р., что только наполовину меньше выручки от реализации древесины. Чистая прибыль с 1 га насаждений увеличивается почти в 1,5 раза. Лесхоззаги Волынской обл. от реализации живицы ежегодно получают 9,5 тыс. р. чистой прибыли.

В связи с истощением сырьевой базы подсочки вопрос о повышении смолопродуктивности сосновых насаждений вырастает в большую проблему. Решить ее можно семенным и вегетативным разведением высокосмолоносных форм сосны обыкновенной в центральных и северных районах. В южных районах, особенно при облесении песчаных массивов в европейской части СССР, можно создать крупные сырьевые базы подсочного производства за счет разведения сосны крымской. Основная часть ее естественного ареала находится в Крыму. При правильной подсочке насаждений этой породы в течение 40— 50 лет ежегодно с 1 га можно получить около 650 кг высококачественной живицы, а при интенсивной подсочке 1,5—1 т с 1 га в сезон. Сосна крымская по биологической смолопродуктивности не уступает лучшим европейским высокосмолистым видам, и типичная французская карра на ней зарастает полностью в течение 15—20 лет. Эта порода исключительно устойчива по отношению к вредным насекомым и болезням. В степных культурах физико-технические свойства ее выше, чем у сосны обыкновенной.

32. Смолистость пней в зависимости от их возраста и характера почв, %

| Почвы | Почвы | ||||||

| Возраст пня, лет | песчаные | глинистые | болотистые | Возраст пня, лет | песчаные | глинистые | болотистые |

| 5 10 15 | 12,0 17,5 22,5 | 10,0 16,5 21,0 | 9,0 15,0 19,0 | 20 25 | 26,5 29,0 | 23,0 23,0 | 20,0 18,0 |

На основании опытных данных, полученных в Институте лесохозяйственных проблем и химии древесины Академии наук Латвийской ССР, под руководством А. И. Калниньша в Волынской обл. начаты работы по созданию семенных плантаций сосны высокой смолопродуктивности. В насаждениях Киверцовского ордена Ленина лесхоззага были выявлены многие экземпляры сосны обыкновенной, дающие даже при обычной подсочке 1200—1600 г живицы на карру. С таких сосен берут черенки и прививают на 3—5-летние деревца. Созданные по такому способу плантации — база для обеспечения хозяйства семенами сосны высокой смолопродуктивности. Примером формирования высокопродуктивных насаждений сосны могут служить рубки ухода за лесом на селекционной основе.

Смолоскипидарное производство и его экономическая эффективность

После рубок и вывозки лесоматериалов в лесу остается около 13—16 % древесины в виде пней и корней. По своим химико-техническим показателям пневая древесина не уступает стволовой, а в некоторых случаях, например при использовании для смолоскипидарного производства, даже превосходит ее. Поэтому пни используют для заготовки осмола с последующей переработкой их в экстракционном и смолоскипидарном производствах. Сырьем для смолоскипидарного производства служит пневый сосновый осмол.

В табл. 32 приведены средние данные зависимости смолистости пня от времени пребывания в земле после рубки насаждений. Смолистость свежего пня не превышает 7%, причем в надземной части более высокая, чем в подземной. Смолистость надземной части свежего пня также неоднородна: в заболони 1,5—4 %, в ядре 6—21 %.

Через 10—15 лет после рубки заболонь надземной части и большая часть боковых корней пня почти полностью сгнивают. Корчевка пней в этом возрасте облегчается, осмол достигает так называемой технической спелости. К этому сроку обычно приурочивают его заготовку. В последнее время многие лесхоззаги заготавливают осмол со свежесрубленных пней.

С 1 га спелых древостоев при промышленном использовании сырьевых баз пневого осмола заготавливают 8—20 м3, в среднем 10—12 м3. Выход скипидара и смолы находится в прямой зависимости от вида сырья. На выход скипидара и смолы влияет качество разделки осмола: чем мельче разделан пень и лучше очищен от гнили, земли и заболони, тем выше выход и качество продукции. В процессе сухой перегонки смолистая древесина осмола разлагается постепенно, по мере прогрева: от поверхности кусков к центру. Соответственно продукты разложения выделяются сначала из наружных слоев отдельных кусков осмола, а затем — из середины, преодолевая при этом более длинный путь и сильно прогретые слои. Поэтому для отгонки смолы и скипидара из больших кусков требуется больше времени. Кроме того, под действием высоких температур поверхностных слоев выделяющиеся из глубины куска смола и скипидар частично разлагаются. Разделка осмола на мелкие куски создает большую поверхность для выделения продуктов разложения и более благоприятные условия для их отгонки.

Скорость движения выделяющихся продуктов из середины куска к поверхности зависит от направления. В продольном направлении, т. е. вдоль волокон, скорость движения значительно выше, чем в радиальном и тангенциальном. Это необходимо учитывать при разделке, в особенности при укладке осмола в реторту. В лесхоззагах Волынской обл. пневый осмол заготавливают взрывным способом, а сухую перегонку осуществляют в минских ретортах.

В производственных условиях разделанный, очищенный осмол плотно загружают в реторту, герметически закрывают аппарат, соединяют его с холодильником и нагревают. Выделяющиеся при этом низкокипящие продукты в виде паров воды и скипидара отводятся в холодильник, где охлаждаются и собираются. Смолу и другие продукты разложения осмола через смоляной ход, устроенный в днище аппарата, отводят в специальные сборники, где смола отстаивается и отделяется от подсмольной воды.

Для получения высокого выхода продукции при переработке, помимо качества сырья и его разделки, большое значение имеют режим отгонки и правильная укладка осмола в аппарате, а также постоянный контроль за исправностью установки.

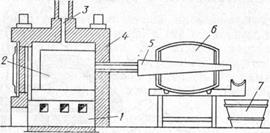

Институт лесохозяйственных проблем и химии древесины Академии наук Латвийской ССР разработал усовершенствованный смолоскипидарный завод К-01 на основе минской реторты с конструктивными улучшениями, в результате которых повышена производительность установки и снижена себестоимость получаемой продукции (рис. 49). В минскую реторту вмонтировано устройство для загрузки угля в бункер в горячем состоянии, что ускоряет цикл технологического процесса смолокурения в 2,4 раза и снижает расход топлива на 34%. Встроенный вентилятор для рециркуляции парогазовой смеси обеспечивает равномерный нагрев загруженного осмола и предохраняет от перегрева стенки реторты. В реторте с вентилятором необходимая температура осмола достигается в 1,7 раза быстрее. Геометрическая емкость усовершенствованной реторты 15 м3, полезная емкость 10,5 м3; производительность по исходной древесине 2300 м3 в год; на 1 м3 осмола расходуется 0,28 м3 отходов лесозаготовок и лесопиления; длительность всего цикла 38 ч.

Для нормальной работы смолоскипидарных и канифольно-экстракционных заводов большое значение имеет правильное определение запасов осмола на территории хозяйства. Московским филиалом ЦНИИЛХИ составлены зональные таблицы выхода спелого соснового осмола в различных географических зонах СССР. В основу определения объемных выходов осмола положен производственный способ учета — укладка в штабеля.

Выкорчеванные взрывным или другим способом пни очищают от остатков почвы, гнили, заболонной древесины и в соответствии с требованиями ГОСТ 10077 — 62 разделывают на куски. Осмол, полученный из каждого пня, взвешивают. Из пней с одинаковым диаметром ядра формируют штабель размером не менее 1 м3. Ширина штабеля должна быть равна 1 м, высота — 1,2 (0,2 м прибавляют на осадку), длина не ограничивается. Штабель замеряют, а затем (в камеральных условиях) вычисляют объемный выход осмола по методу, описанному ниже.

Например, объем осмола в штабеле по замеру равен 1,4 м3. Масса штабеля, определяемая как сумма массы входящих в него пней, равна 790 кг.

rs^ г Масса штабеля 790 кг ,

Объемная масса = ■-■____ - —---- = = = 564 кг/скл. м3.

Объем штабеля 1,4 м3

Выход осмола из каждого пня определяется делением массы осмола в пне на объемную массу. Так, масса осмола в пне диаметром 36 см равна 100 кг.

Объем осмола =----- ^ КГ = 0,18 скл. м3.

564 кг/скл. м3

Объемную массу для каждого штабеля определяют отдельно, так как эта величина не постоянная и зависит от многих факторов: типа леса, класса бонитета, почвенно-грунтовых условий и др.

Материалы исследований свидетельствуют о том, что применение общей таблицы при сырьевых изысканиях сопряжено с определенными ошибками, занижающими запасы осмола примерно на 30 %. Однако предлагаемый метод определения объемных выходов осмола из пней может быть использован при изысканиях новых сырьевых баз.

С 1 га сосновых насаждений при запасе ликвидной древесины 150 м3 в среднем заготавливают 20 м3 осмола, что составляет около 14 % всей древесной массы. После переработки этого количества осмола при среднем выходе с 1 м3 30 кг скипидара, 60 кг смолы и 120 кг древесного угля получают с 1 га дополнительно продукции на 1154 р., или 55 % выручки от реализации стволовой части древесины.

Себестоимость осмола при заготовке его взрывным способом снижается до 22 р. за 1 м3, т. е. в 3,6 раза ниже по сравнению с ручным. Чистая прибыль от смолоскипидарного производства в расчете на 1 га хвойных насаждений составляет 84 р., рентабельность— 16,7 %.

Ежегодно в лесах Волыни заготавливают 80 тыс. м3 соснового осмола, что обеспечивает выпуск 520 т смолы, 850 т древесного угля и 290 т скипидара очищенного (вместе со скипидаром-сырцом из других областей республики) на общую сумму 850 тыс. т. Ежегодная чистая прибыль от этого вида производства составляет 170 тыс. р.

Дегтекуренное производство и его экономическая эффективность

В основу дегтекуренного производства положен процесс сухой перегонки коры лиственных пород, в результате которой получают специфический лесохимический продукт — деготь. В качестве сырья для выработки дегтя используют главным образом бересту — опробковевший наружный слой коры березы.

Бересту заготавливают в основном с растущих деревьев, снимают ее также с березовых дров, кряжей и валежника. Бересту с растущих деревьев разрешается снимать только в насаждениях, отведенных для рубки в ближайшие 2 года, кроме деревьев, предназначенных для фанерного и других специальных производств. Сначала остро отточенным инструментом осторожно, чтобы не повредить луб и камбий, надрезают белый верхний слой коры. После надреза ее снимают пластинами без всякого напряжения. Береста с комлевой части ствола непригодна для переработки на деготь. Неполноценным сырьем является и тонкая береста с верхней части ствола. Лучшей считается береста со средней части, примерно на высоте 4 м. Заготавливают ее с деревьев диаметром на высоте груди не менее 10—12 см.

При заготовке бересты с растущих деревьев должны соблюдаться следующие правила: 1. Съемка производится в период цветения дерева (со второй половины мая до середины июля) и ко времени плодоношения заканчивается. К заготовке с растущих деревьев приступают только тогда, когда береста свободно отстает от луба. 2. Валка деревьев для заготовки разрешается только в случаях, когда непосредственно после заготовки бересты заготавливают древесину. 3. Снимать бересту больше чем на половину общей высоты дерева не разрешается.

Заготовленное сырье подвергают воздушной сушке, для чего его укладывают в кучи (на подкладки) в сухих проветриваемых местах, сверху прикрывают от дождя большими пластинами бересты. Масса 1 м3 неспрессованной бересты равна 60—70 кг, подсушенной и спрессованной 120—150 кг, масса 1 м2 бересты 1,5 кг.

При заготовке с растущих деревьев с 1 га березовых насаждений получают 0,95—2 т сырья, при сплошном сдирании одновременно с рубкой древостоя получают 2—8 т. С 1 м3 дров и кряжей получают 10—12 кг чистой бересты без луба, с лубом — до 20 кг.

Выработка на заготовке бересты с растущего леса составляет 80—100 кг за рабочий день. При заготовке с валежника и дров выработка несколько снижается в зависимости от условий.

Выход и качество дегтя зависят от вида перерабатываемого сырья. В качестве аппаратов для получения дегтя наиболее широкое распространение имеют дегтекуренные казаны (рис.50).

Рис. 50. Дегтекурепный казан:

1 — топка; 2 — казан; 3 — дымоход; 4 — обмуровка; 5 — патрубок; 6 — холодильник; 7 — приемник

В условиях Западного Полесья с 1 га березовых насаждений, идущих в рубку главного пользования, при сплошном сдирании получают в среднем 6 т бересты, что обеспечивает 20 % выхода, или 120 кг дегтя. Оптово-отпускная цена 1 т дегтя 880 р., выход продукции с 1 га 106,6 р., или 7 % суммы реализованной стволовой массы на 1 га березовых сортиментов. Чистая прибыль от дегтекуренного производства в расчете на 1 га березовых насаждений составляет 10,32 р.

Производство древесного угля и его экономическая эффективность

Во время раскряжевки хлыстов на нижних складах, а также при переработке древесины получается значительное количество древесных отходов длиной 300—500 мм и самого различного диаметра. При наличии 1,5—2 тыс. м3 кусковые отходы рентабельно использовать на выжиг древесного угля в 20-кубо-метровой реторте. При большем наличии отходов можно увеличить количество реторт.

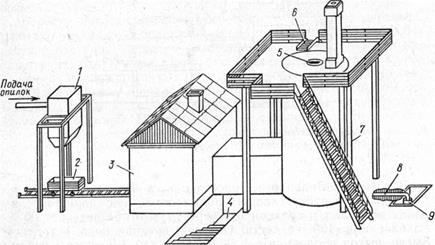

Для получения древесного угля отходы измельчают до размеров, установленных требованиями ГОСТ 7657 — 74: длина 300—500 мм, толщина 200—300 мм. Используют также сучья, ветви и другие мелкие древесные отходы. Схема установки по производству древесного угля показана на рис. 51. Отходы клетевым подъемником или транспортером 6 подаются на загрузочную площадку. Загрузка начинается через нижний лаз и после укладки отходов на 2/3 высоты реторты продолжается через верхний люк. Мелкие отходы укладываются в нижний ярус и к центру реторты, более крупные — в верхние ярусы. По окончании загрузки оба люка закрывают и промазывают раствором глины и песка на соляном растворе. Топливом служат опилки, доставляемые в бункер ) тележкой 2 в топку 3.

Рис. 51. Схема установки по производству древесного угля:

/ — бункер приема опилок; 2 — тележка для подвоза опилок; 3 — топка с бытовыми помещениями; 4 — подвал для выноса золы; 5 — загрузочный люк; 6 — транспортер; 7 — загрузочно-разгрузочный лаз; 8 — смоляной канал; 9 — сборник для смолы

Первые 30—50 мин обогрев ведут осторожно во избежание деформирования кладки и стенок реторты, затем топку форсируют и усиливают шуровку, чтобы первые капли воды появились не позже 8-и ч после начала топки. В зимних условиях процесс изготовления древесного угля проходит при температуре 400—500° и длится 110—115 ч. Для ускорения охлаждения угля через 5—6 ч после прекращения топки в реторту подают воду по 20—25 л через каждые 4—5 ч; уголь охлаждается через 20—25 ч.

Смола и другие продукты разложения древесины через смоляной канал 8, устроенный в центре днища реторты, отводятся в специальный сборник 9 с воздушным клапаном. Уголь выгружается через нижний лаз при помощи скребков на длинной ручке. По экспериментальным данным, на 1 т угля расходуется 10 м3 древесных отходов.

Продолжительность полного цикла составляет 4—5 сут. и за это время одна 20-кубометровая реторта может дать 2— 2,5 т древесного угля на сумму 320—400 р. При годовом выпуске 200 т угля, стоимостью 32—40 тыс. р. рентабельность составляет 20,8 %.

ДРЕВЕСНАЯ ЗЕЛЕНЬ

До недавнего времени в лесной промышленности ценным признавался только ствол дерева, а все остальное, в том числе и крона, считалось отходами. Эти отходы, загромождающие лесосеки, сжигали. Много сил и огромные средства затрачивались на сбор и сжигание ветвей и сучьев, но самая большая беда заключалась в том, что в огне гибло настоящее богатство.

В клетках древесной растительности, особенно в листьях, хвое, неодревесневших побегах, заключены многочисленные необходимые людям и животным биологически активные вещества, которые направляют, регулируют жизненные процессы организма, защищают его от патогенных микроорганизмов; содержатся также пластические и энергетические вещества: углеводы, белки, жиры.

В Белоруссии и на Украине, в Сибири и на Дальнем Востоке, а также в других районах нашей страны успешно организуется и расширяется производство совершенно новых видов продукции из лесных остатков— эфирных масел, витаминных пищевых экстрактов, медицинских препаратов. Это открывает очень важные для народного хозяйства перспективы повышения рентабельности предприятий лесного хозяйства и лесозаготовок, укрепления кормовой базы животноводства за счет мобилизации местных ресурсов, усиления фармацевтической базы медицины и лучшего обеспечения населения ценными препаратами и продуктами.

Древесная зелень — мелкие побеги и ветви (лапка) хвойных и лиственных пород толщиной до 8 мм — используется как сырье в технических целях для производства хвойно-витаминной муки, хлорофиллокаротиновой пасты, эфирных масел, настоев и другой продукции.

Это — единственный натуральный продукт, который можно использовать в течение всего года на корм скоту и из которого можно получать биологически активные вещества — стимуляторы нормальной жизнедеятельности человека и животных. Хвоя и листья очень богаты каротином, хлорофиллом, витаминами. В них содержатся антимикробные вещества, фитонциды, эфирные масла, протеин, полисахариды, жиры, смолистые вещества, макро- и микроэлементы и др. По общей питательности хвоя приравнивается к яровой соломе. В 1 кг хвои содержится 0,3 кг кормовых единиц, а по количеству протеина она не уступает клеверному сену.

Состав зелени, особенно содержание в ней хлорофилло-аскорбиновой кислоты, каротина и других веществ, зависит от видовых особенностей и возраста растений, условий окружающей среды, времени суток и года, количества осадков, рельефа местности, типа почвы, колебаний температуры, освещенности.

Дата добавления: 2016-03-05; просмотров: 1325;