Глава 4. ОБРОБКА ЗАГОТОВОК НА ФРЕЗЕРНИХ ВЕРСТАТАХ

30. Основні характеристики процесу фрезерування

1. Схеми фрезерування. Фрезерування - це процес обробки різанням, при якому різальний інструмент (фреза) виконує обертальний (головний) рух, а заготовка, що обробляється, - поступальний чи обертальний рух подачі. Фреза - це тіло обертання, на поверхні якого розміщено різальні зубці.

Рис. VI.38. Схеми фрезерування

На рис. VI.38, а показано схему обробки площин циліндричною фрезою, а на рис. VI.38, б - торцевою. Залежно від напряму обертання фрези і напряму подачі розрізняють зустрічне фрезерування, коли оброблювана заготовка подається назустріч обертанню фрези (рис. VI.38, в) і попутне - коли напрям обертання фрези і напрям подачі збігаються (рис. VI.38, г).

При зустрічному фрезеруванні товщина шару металу, що зрізується зубцем фрези, змінюється від 0 до найбільшого значення. Поступове збільшення товщини зрізуваного шару сприяє плавній роботі фрези. Однак перед тим як врізатися в оброблюваний метал, зубець фрези деякий час ковзає по поверхні різання, зміцненій внаслідок пластичних деформацій при різанні попереднім зубцем. Це призводить до значного спрацювання зубців фрези. Сили, що виникають при фрезеруванні цим методом, намагаються відірвати оброблювану заготовку від стола.

При попутному фрезеруванні в момент врізання зубця відбувається удар, бо зразу знімається шар найбільшої товщини, що поступово зменшується від атах до 0, виключається проковзування зубців, сили різання намагаються притиснути заготовку до стола верстата. Все це сприяє зменшенню шорсткості поверхні. Попутне фрезерування раціонально використовувати при чистовій, а зустрічне - при чорновій обробці.

2. Елементами режиму різання при фрезеруванніє, як і при точінні, глибина різання, подача, швидкість різання і додатково - ширина фрезерування.

При фрезеруванні, на відміну від точіння, свердління, розрізняють три розмірності подачі: 1) подача на один зуб фрези sz, мм/зуб, - переміщення заготовки при повороті фрези на кут між двома сусідніми зубцями; 2) подача на один оберт s0, мм/об; 3) подача за хвилину sxв, мм/хв.

Вони зв'язані між собою такими залежностями:

sхв = s0 n = sz nzs0

де п і z - відповідно число зубців і частота обертання фрези.

Глибина різання t,мм, - товщина шару матеріалу, що знімається за один прохід, виміряна перпендикулярно до обробленої поверхні.

Швидкість різання v, м/хв, - колова швидкість найвіддаленішої від осі обертання точки різальної кромки фрези:

v = πDn/1000,

де D - зовнішній діаметр фрези, мм.

Ширина фрезерування В - довжина поверхні контакту фрези з оброблюваною заготовкою, виміряна в напрямі, перпендикулярному до напряму подачі.

Оскільки товщина зрізу стружки а є величиною змінною (див. рис. VI.38, в, г), змінною буде і площа поперечного зрізу стружки. Під час роботи циліндричною прямозубою фрезою ця площа різко зменшується в момент виходу зубця фрези з контакту з оброблюваною заготовкою. Внаслідок цього різко зменшується зусилля різання, порушується рівномірність фрезерування, і в процесі обробки можуть виникнути вібрації. Фрези з гвинтовими зубцями забезпечують більш плавну роботу, тому що врізання зубців, вихід їх з контакту проходить не одночасно по всій ширині, а поступово.

31. Основні типи фрез і їхнє призначення

1. Класифікація фрез.Залежно від форми і призначення фрези поділяють на циліндричні, торцеві, дискові, кінцеві, кутові, фасонні, різьбові, черв'ячні та ін.

За формою задньої поверхні розрізняють фрези з гострозаточеними і затилованими зубцями.

Фрези з гострозаточеними зубцями мають плоску або криволінійну задню поверхню зубців. Заточують ці фрези по задній поверхні.

Фрези з затилованими зубцями мають задню поверхню зубців, окреслену по архімедовій або логарифмічній спіралі, виготовленій на спеціальних токарно-затиловочних верстатах.

Фрези з гострозаточеними зубцями простіші у виготовленні, мають більшу стійкість, забезпечують одержання більш чистої оброблюваної поверхні. Зате фрези із затилованими зубцями після переточування зберігають незмінним свій профіль, тому фасонні фрези виготовляють із затилованими зубцями.

За конструктивними ознаками фрези поділяють на суцільні (рис. VI.39, а, г, е, ж, з, й, і) і зі вставними зубцями - ножами (рис. VI.39, б, в, є). Суцільні фрези виготовляють переважно зі швидкорізальної сталі. У фрез із вставними зубцями (ножами) зубці виготовляють із швидкорізальної сталі або оснащують пластинками з твердих сплавів.

Залежно від способу кріплення фрез на верстаті розрізняють фрези насадні, які мають отвір і закріплюються на оправці, і кінцеві з конічним або циліндричним хвостовиком.

Циліндричні фрези мають зубці тільки на циліндричній поверхні і застосовуються для обробки площин (рис. VI.39, а...в).

Торцеві фрези, що мають зубці як на торці, так і на бічній поверхні, можуть бути як суцільними (рис. VI.39, г), так і з вставними ножами (рис. VI.39, д) і використовуються для обробки площин.

Кінцеві фрези (рис. VI.39, е) застосовують для обробки пазів, площин і фасонних поверхонь, їх виготовляють зварними: різальна частина робиться із швидкорізальної сталі, хвостовик - з вуглецевої.

Дискові фрези (рис. VI.39, є) використовують для фрезерування прямолінійних пазів, канавок і площин. Виготовляють їх суцільними з швидкорізальної сталі та зі вставними ножами, оснащеними швидкорізальною сталлю або твердими сплавами.

Відрізні і шліцьові фрези (рис. VI.39, ж) — дискові фрези малої товщини, призначені для розрізування матеріалів і прорізування вузьких канавок, наприклад у головках гвинтів.

Фасонні фрези (рис. VI.39, з, й) застосовують для обробки різних деталей зі складним, здебільшого криволінійним, профілем. До фасонних фрез належать півкруглі опуклі і ввігнуті фрези, модульні фрези, фрези для обробки канавок мітчиків, спіральних свердел, зенкерів та іншого інструмента. Виготовляють фасонні фрези зі швидкорізальної сталі.

2. Основні геометричні параметри циліндричної { торцевої фрез.Зубці фрези можна вважати окремими різцями з властивими їм геометричними параметрами.

Рис. VI.39. Основні типи фрез

Рис. VI.40. Основні геометричні параметри циліндричної і торцевої фрез

Рис. VI.40. Основні геометричні параметри циліндричної і торцевої фрез

Передній кут фрези у визначають у площині N-N, перпендикулярній до різальної кромки (рис. VI.40, а, 5). Для фрез із швидкорізальної сталі залежно від міцності й твердості оброблюваного матеріалу він змінюється в межах 10...20°. У твердосплавних фрезу γ = 10...15°.

Задній кут α визначають у площині, перпендикулярній до осі фрези. Це кут між дотичною до задньої поверхні зуба фрези в точці С і дотичною до обводу, який утворює точка С при обертанні навколо осі фрези (рис. VI.40, а). Задній кут залежно від типу фрез змінюється у межах 6...25°.

Крім того, для торцевих фрез істотне значення мають головний і допоміжний кути в плані (рис. VI.40, 6).

Головний кут у плані φ- кут між проекцією головної різальної кромки зубця торцевої фрези на осьову площину і напрямом подачі. Найчастіше кут φ беруть близько 45...60°.

Допоміжний кут у плані φ1, призначений для зменшення тертя допоміжної різальної кромки об поверхню, що обробляється. Значення його беруть 5...10°.

Кут нахилу зубців ю забезпечує більш плавну роботу фрези порівняно з прямозубою фрезою і надає напрям сходу стружки.

32. Фрезерні верстати

1. Типи фрезерних верстатів.Після верстатів токарної групи фрезерні є найпоширенішими металорізальними верстатами.

Є багато типів фрезерних верстатів: консольно-фрезерні, поздовжньо-фрезерні, фрезерні верстати безперервної дії, шпонково-фрезерні, різьбофрезерні, копіювально-фрезерні, спеціальні та ін. Розглянемо основні з них.

2. Консольно-фрезерний верстатназвано так тому, що стіл його розміщено на консольній балці (консолі), яка може переміщатися по вертикальних напрямних станини. Вони є найбільш поширеними фрезерними верстатами. Консольно-фрезерні верстати поділяють на горизонтально-фрезерні, універсально-фрезерні, вертикально-фрезерні, широкоуніверсальні.

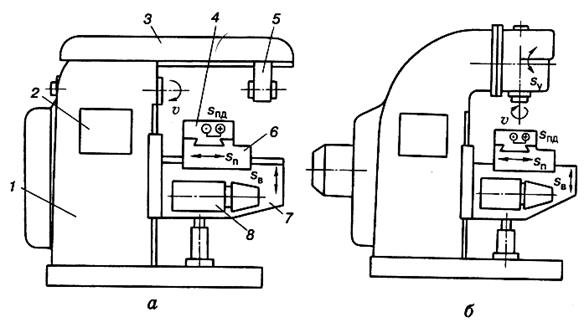

Рис. VI.41. Консольні горизонтально-фрезерний і вертикально-фрезерний верстати

Горизонтально-фрезерний верстат (рис. VI.41, а) складається зі станини з фундаментною плитою 1, консолі 7, поперечних полозків 6 із столом 4, хобота З, підвіски 5. Коробка швидкостей 2 розміщена в станині, а коробка подач 8 - всередині консолі.

Оброблювана деталь встановлюється на столі, який може переміщуватися в поздовжньому, поперечному, а разом з консоллю - у вертикальному напрямах, здійснюючи подачі sпд, sп, sв

Фрези закріплюють на оправці, жорстко з'єднаній із шпинделем. Другий кінець оправки підтримується підшипником, що міститься в підвісці^

Універсально-фрезерний верстат відрізняється від горизонтально-фрезерного тільки тим, що завдяки наявності поворотної частини стола він може бути повернутий в горизонтальній площині на кут ±45°. Це дає змогу на такому верстаті крім звичайних робіт нарізувати зубчасті колеса з гвинтовими зубцями, гвинтові зубці в зенкерах, розвертках, фрезах тощо.

Вертикально-фрезерний верстат побудований аналогічно горизон-тально-фрезерному, але вісь шпинделя у нього розташована вертикально (рис. VI.41, б). Фрезерування на цих верстатах здійснюється торцевими і кінцевими фрезами.

33. Будова і застосування ділильних головок

При виконанні багатьох фрезерних робіт - нарізанні зубців зубчастих коліс, розверток і фрез, фрезеруванні площин багатогранників - треба періодично повертати заготовку навколо її осі на певний кут. З цією метою застосовують ділильні головки.

1. Будова універсальної ділильної головки.Універсаль-на ділильна головка є основним пристроєм, що застосовується при роботі на фрезерних верстатах.

1. Будова універсальної ділильної головки.Універсаль-на ділильна головка є основним пристроєм, що застосовується при роботі на фрезерних верстатах.

На рис. VI.42, а показано універсальну ділильну головку 1 і задню бабку 2, що встановлені на столі 3 горизонтально-фрезерного верстата. Основними частинами головки є (рис. VI.42, б) корпус 10, поворотна частина 9, шпиндель 8 з центром 7, ділильний диск 6, рукоятка 5 і фіксатор 4. Кінець шпинделя має зовнішню різьбу, на яку нагвинчується кулачковий або повідковий патрон.

Кінематичну схему головки показано на рис. VI.42, в. Повертають заготовку рукояткою 5, закріпленою на валу 11. На ньому закріплений також черв'як 12, що передає обертання черв'ячному колесу 13, шпинделю 8 і оправці 14 з насадженою на ній заготовкою 15. Встановлюючи штифт фіксатора 4 проти кола з потрібною кількістю отворів диска б (рис. VI.42, б), рукоятку 5 відповідно переміщують по прорізу і закріплюють у потрібному положенні гайкою.

Для обертання заготовки на 1/z частину кола, наприклад при нарізанні зубчастого колеса з числом зубців z, треба рукояткою 5 зробити п обертів, число яких визначають за формулою

п = N/z,

де N - характеристика ділильної головки - це число обертів рукоятки 5, які треба зробити, щоб шпиндель головки зробив один повний оберт. У ділильних головках найчастіше N = 40. Універсальні ділильні головки можуть бути настроєні на простий або диференціальний поділ.

2. Простий поділ.При цьому способі ділильний диск за допомогою спеціальної заскочки з'єднується нерухомо з корпусом головки, а змінні зубчасті колеса z1, z2, z3, z4 не встановлюються (рис. VI.42, в).

Число обертів рукоятки 5, потрібних для обертання шпинделя на 1/z частину кола, може бути визначене так:

,

,

де А - це число обертів рукоятки; a/b – правильний простий нескоротний

дріб; т - спільний множник для а і b, вибраний таким чином, щоб добуток bт дорівнював одному з чисел отворів, що є на ділильному диску; am - число поділу кроків, на яке треба повернути рукоятку по колу, що має bт отворів.

3. Диференціальний метод поділу застосовують тоді, коли неможливо здійснити простий поділ через відсутність потрібної кількості отворів на ділильному диску.

Суть цього методу полягає в тому, що потрібний поворот заготовки здійснюється як результат двох рухів: обертання рукоятки 5 (рис. VI.42, в) відносно ділильного диска і додаткового обертання самого ділильного диска. Отже, поворот рукоятки здійснюється відносно диска, який обертається.

Обертання диску надає шпиндель через змінні зубчасті колеса за передатним відношенням ізм = z1/z2 ∙ z3/z4 і постійну конічну зубчасту передачу. Диск при цьому вивільняється від фіксатора, що з'єднує його з корпусом головки.

У диференціальному поділі для визначення числа обертів п рукоятки 5, потрібного для повороту заготовки на 1/z частину кола, застосовують ту саму формулу, що й у простому поділі:

де nнаб - наближене число кроків, що близьке до z і задовольняє умови простого поділу.

При цьому шпиндель головки повернеться на 1/ nнаб частину оберту замість потрібної 1/z частини. Помилка в повороті шпинделя, яка дорівнює 1/z - 1/nнаб, компенсується поворотом самого ділильного диска, оскільки саме на цю частину кола й має повернутися диск. Для цього потрібно підібрати змінні зубчасті колеса гітари, передатне відношення якої визначається за формулою:

iзм = N (zнаб - z)/ zнаб.

Якщо zнаб < z, то iзм має від'ємне значення. При цьому ділильний диск має обертатися в бік, протилежний рукоятці 5, що досягається встановленням проміжного (паразитного) зубчастого колеса між колесами z1, і z2 або z3 і z4.

34. Основні види фрезерних робіт

На фрезерних верстатах обробляють горизонтальні, вертикальні і похилі площини, фасонні поверхні, фрезерують пази, шпонкові канавки, зубці прямозубих і гвинтових циліндричних зубчастих коліс, нарізають різьбу.

Горизонтальні площини обробляють циліндричними фрезами на горизонтально-фрезерних верстатах або торцевими фрезами на вертикально-фрезерних і поздовжньо-фрезерних верстатах (рис. VI.43, а, б). Найбільш продуктивною є обробка площин торцевими фрезами, оснащеними пластинками з твердих сплавів.

Вертикальні площини обробляють на горизонтально-фрезерних верстатах торцевими або дисковими фрезами, на поздовжньо-фрезерних - торцевими і на вертикально-фрезерних - кінцевими фрезами (рис. VI.43, в, г).

Рис. VI.43. Приклади фрезерних робіт

Похилі площини обробляють на горизонтально-фрезерних верстатах кутовими фрезами (рис. VI.43, д, е) або на вертикально-фрезерних верстатах з поворотною головкою - торцевими.

Прямокутні пази фрезерують дисковими фрезами на горизонтально-фрезерних верстатах або кінцевими фрезами - на вертикально-фрезерних (рис. VI.43, є, ж).

Пази Т-подібні і типу ластівчиного хвоста фрезерують на вертикально-фрезерних верстатах фрезами відповідного профілю (рис. VI.43, з). Шпонкові канавки обробляють на вертикально-фрезерних верстатах кінцевими (рис. VI.43, і) або спеціальними шпонковими фрезами (рис. VI.43, ї) чи на горизонтально-фрезерних верстатах - дисковими фрезами (рис. VI.43, й).

Фасонні поверхні обробляють фасонними фрезами відповідного профілю найчастіше на горизонтально-фрезерних верстатах (рис. VI.43, й), а складні просторові фасонні поверхні - на спеціальних копіювально-фрезерних верстатах або на фрезерних верстатах з ЧПК.

Запитання і завдання для самоконтролю

1. Коли використовується зустрічне і коли попутне фрезерування?

2. Основні типи фрез.

3. Дайте характеристику основних типів фрезерних верстатів.

4. Які ви знаєте схеми поділу на універсальних ділильних головках?

5. Наведіть схему нарізання гвинтових канавок з використанням універсальної

ділильної головки.

6. Дайте характеристику основних робіт, які виконують на фрезерних верстатах.

Глава 5. ОБРОБКА ЗАГОТОВОК НА СТРУГАЛЬНИХ І ДОВБАЛЬНИХ ВЕРСТАТАХ

35. Основні характеристики обробки струганням і довбанням

Стругання - процес обробки поверхонь різцями при прямолінійному зворотно-поступальному головному русі, що здійснюється різцем або заготовкою в горизонтальній площині.

Довбання відрізняється від стругання тим, що головний рух - зворотно-поступальне переміщення різця - відбувається у вертикальній площині. Струганням і довбанням обробляють площини, фасонні поверхні з прямолінійною твірною, пази і канавки.

Стругальні верстати поділяють на два основних типи: поздовжньо-стругальні, на яких обробляють переважно середні за розміром і великі деталі; поперечно-стругальні, що призначені для обробки деталей з довжиною стругання до 1 м.

Стругальні і довбальні верстати мають робочий хід різця або стола, під час якого зрізується стружка, і зворотний хід, тобто процес різання при

Рис. VI.44. Схеми обробки на стру- гальних і довбальних верстатах

Рис. VI.44. Схеми обробки на стру- гальних і довбальних верстатах

струганні переривчастий, і наявність холостого ходу збільшує тривалість обробки.

У поздовжньо-стругальних верстатах головним рухом є зворотно-поступальне переміщення стола із закріпленою на ньому оброблюваною заготовкою (рис. VI.44, а), а рухом подачі - періодичне переміщення різця в напрямі, перпендикулярному до головного руху.

У поперечно-стругальних верстатах головним рухом є зворотно-поступальне переміщення різця (рис. VI.44, б), а рухом подачі при обробці горизонтальних площин - періодичне переміщення стола в напрямі, перпендикулярному до руху різця. При обробці вертикальних або похилих поверхонь періодичний рух подачі дістає супорт верстата із закріпленим на ньому різцем.

У довбальних верстатах повзун з різцем виконують зворотно-поступальний рух у вертикальній площині, а стіл верстата із заготовкою дістає рух подачі в горизонтальній площині в поздовжньому, поперечному або круговому напрямах (рис. VI.44, в).

36. Стругальні і довбальні різці

За формою стругальні різці подібні до токарних, але працюють вони в більш важких умовах, оскільки в момент врізання різця відбувається удар. Тому державки їх роблять масивнішими. Залежно від розташування різальної кромки стругальні різці, подібно до товарних, поділяють на праві 7 і ліві 2; за видом обробки - на прохідні 1, 2, підрізні 3, відрізні 4 і фасонні 5, а залежно від характеру обробки розрізняють різці чорнові 1 і чистові б (рис. VI.45, а).

Стругальні різці виготовляють суцільними, з привареними пластинками із швидкорізальної сталі або з напаяними пластинками з твердих сплавів марок ВК8, Т5К10 та ін.

У процесі стругання різець згинається. Вершина прямого різця, описуючи дугу навколо точки А, заглиблюється в тіло заготовки, що може при-

Рис. VI.45. Стругальні і довбальні різці

звести до псування обробленої поверхні (рис. VI,45, б). У відігнутому різці вершина (рис. VI.45, в) при згинанні, описуючи дугу, відходитиме від поверхні обробки, і оброблена поверхня не буде пошкоджена. Тому при струганні часто застосовують відігнуті різці.

Довбальні різці застосовують під час роботи на довбальних верстатах, вони трохи відрізняються від стругальних. На рис. VI.45, г, д зображено довбальні прохідний і прорізний різці. Поверхня А цих різців є передньою поверхнею, по якій сходить стружка, а поверхня Б - задньою поверхнею.

37. Основні роботи, які виконують на стругальних верстатах

Стругання застосовують для обробки горизонтальних, вертикальних і похилих площин, лінійних фасонних поверхонь, пазів і канавок різного профілю. Точність обробки при струганні становить близько ІТ8...ІТ13, а шорсткість обробленої поверхні відповідає Rz= 80...20. При чистовому струганні широкими різцями шорсткість поверхні може досягати Ra = 2,5...1,5.

Горизонтальні площини на стругальних верстатах обробляють прохідними різцями (рис. VI.46, а, б), вертикальні площини (рис. VI.46, в) - прохідними або підрізними різцями, встановленими під деяким кутом до об-

Рис. VI.46. Приклади робіт, які виконують на стругальних верстатах

роблюваної поверхні. Похилі площини обробляють прохідними або підрізними різцями (рис. VI.46, г, д). Подача різця при цьому здійснюється паралельно оброблюваній поверхні. Пази і канавки обробляють відігнутими і прорізними різцями. Так, для обробки Т-подібних пазів послідовно застосовують прорізний (рис. VI.46, е), правий і лівий відігнуті різці (рис. VI.46, є) і фасковий різець (рис. VI.46, ж).

Обробляючи великі чавунні деталі (станини, плити, столи), застосовують чистове стругання широкими різцями. Глибина різання при остаточному струганні широкими різцями становить 0,05...0,1 мм, що дає змогу в ряді випадків замінити шабрування і шліфування.

Запитання і завдання для самоконтролю

1. Дайте характеристику основних типів стругальних верстатів.

2. Які особливості роботи і конструкцій стругальних і довбальних різців?

Дата добавления: 2016-02-09; просмотров: 6744;