Глава 8. ОБРОБКА ЗАГОТОВОК

НА ШЛІФУВАЛЬНИХ ВЕРСТАТАХ

45. Загальні відомості

1. Суть і призначення обробки шліфуванням. Шліфуванням називається процес обробки поверхонь абразивним (шліфувальним) інструментом, найчастіше шліфувальними кругами, іноді брусками, шкурками, пастами. Абразивний інструмент складається із зерен абразивного (шліфувального) матеріалу, зв'язаних між собою спеціальною зв'язкою.

Застосування шліфування для остаточної чистової обробки і є основним методом одержання високої точності і незначної шорсткості оброблюваних поверхонь. Воно дає змогу досягти точності ІТ6 і навіть ІТ5, шорсткості Rz - 0,63...0,16. Шліфуванням можна обробляти як дуже м'які, так і тверді матеріали, у тому числі загартовані сталі і тверді сплави. Можна шліфувати поверхні різної форми: плоскі, циліндричні, конічні, фасонні. Відповідно до цього застосовують різні методи шліфування, найпоширенішими серед яких є кругле і плоске.

2. Схеми круглого і плоского шліфування.При круглому зовнішньому шліфуванні методом поздовжньої подачі (рис. VI.58, а), як і при інших видах шліфування, головний рух із швидкістю vкp здійснює шліфувальний круг. Заготовка обертається зі швидкістю v3 і здійснює поступальне переміщення, sп уздовж осі (поздовжня подача). Поперечна подача sп на глибину шліфування t здійснюється кругом у кінці поздовжнього ходу в напрямі, перпендикулярному до осі заготовки.

При шліфуванні методом поперечної подачі (врізання) шліфувальний круг робить обертальний рух vкp і поперечне переміщення sп, а заготовка - лише обертальний рух v3.Застосовують цей метод при шліфуванні циліндричних, конічних і фасонних поверхонь, ширина яких менша за ширину круга (рис. VI.58, б).

Рис. VI.58. Схеми круглого і плоского шліфування

Схему зовнішнього безцентрового шліфування з поздовжньою подачею показано на рис. VI.58, в. Заготовку 4, яка спирається на ніж (упор) 1, пропускають між двома встановленими на певній відстані один від одного шліфувальними кругами. Один з них - 2, який обертається з великою швидкістю vкp, називають шліфувальним. Другий круг 3, що називається ведучим, обертається зі швидкістю vв, набагато меншою. Завдяки зрізу ножа заготовка притискається до ведучого круга і обертається зі швидкістю, близькою до його швидкості. Оскільки осі шліфувального і ведучого кругів розвернуті одна щодо одної на кут α, на заготовку при шліфуванні діє поздовжня сила, яка здійснює поздовжню подачу sпд. Безцентрове шліфування можна здійснювати і методом врізання при поперечній подачі sпведучого круга. Завдяки високій продуктивності безцентрове шліфування широко застосовують у масовому і великосерійному виробництві.

На рис. VI.58, г показано схему внутрішнього шліфування. Робочим рухом є обертання шліфувального круга зі швидкістю vкp, який виконує також зворотно-поступальний рух зі швидкістю поздовжньої подачі sпд, а також періодично в кінці ходу - поперечну подачу sпна глибину різання t. Деталь обертається в напрямі, протилежному напряму обертання шліфувального круга, зі швидкістю v3.

Залежно від методу роботи розрізняють плоске шліфування периферією (рис. VI.58, д) або торцем круга (рис. VI.58, е). Закріплена на столі заготов-

ка виконує зворотно-поступальний рух поздовжньої подачі sпд, шліфувальний круг, крім головного руху зі швидкістю vкp, здійснює в кінці поздовжнього ходу поперечну подачу sп, а після шліфування всієї площі -вертикальне переміщення sb на глибину різання t.

46. Абразивний інструмент

1. Зернистістьє важливою характеристикою абразивного інструменту. Від розміру зерен абразиву залежать продуктивність і якість обробки. За розмірами абразивні зерна поділяють на 26 номерів зернистості і на такі групи: шліфзерна зернистістю 200...16, шліфпорошки 12...З, мікропорошки М40...М5. Для шліфзерен і шліфпорошків крупність основної фракції визначається розмірами вічка двох суміжних контрольних сит, що застосовуються для аналізу. Номер зернистості означає розмір у сотих частках міліметра вічка сита, на якому основна фракція затримується. Розміри зерен мікропорошків визначають лінійним вимірюванням у мікрометрах. Зернистість алмазних зерен позначають дробом, в якому чисельник відповідає найбільшому, а знаменник - найменшому розміру основної фракції.

2. Зв'язка.При виготовленні абразивного інструменту абразивні зерна з'єднують в одне ціле за допомогою неорганічних, органічних і металевих зв'язок. Завдяки значній міцності, водостійкості (що дає змогу працювати із застосуванням охолодної рідини) і жаростійкості набув переважного поширення абразивний інструмент на керамічній зв'язці (К). На цій зв'язці виготовляють до 90 % шліфувальних кругів.

Абразивний інструмент на органічній зв'язці - бакелітовій (Б), вулканітовій (В) - має більшу міцність і пружність, але низьку теплостійкість. На цих зв'язках роблять шліфувальні круги для чистових. обробних робіт, а також тонкі відрізні круги. Металеві зв'язки застосовують переважно в алмазних кругах.

3. Твердість абразивного інструменту- це опір зв'язки вириванню абразивних зерен. Встановлена шкала, в якій є сім класів твердості: М-м'який, CM- середньом'який, Т - твердий та ін.

У крузі підвищеної твердості зерна, які затупилися, продовжують утримуватися, що порушує його нормальну роботу, спричинює його засалювання і появу припікань на поверхні деталі. У надто м'якому крузі зерна, які не втратили своєї гостроти, передчасно вириваються, що призводить до надмірного його спрацювання. Отже, чим м'якіший оброблюваний матеріал, тим твердішим вибирають круг, і навпаки. Виняток з загального правила - м'які і пластичні метали (мідь, алюміній, латунь).

4. Структура абразивного інструменту.В абразивному інструменті не весь його обсяг заповнений зернами і зв'язкою, між ними є пори. Наявність пор позитивно впливає на різальні властивості інструменту, сприяє охолодженню під час роботи, зменшує забиття його стружкою. Структурою абразивного інструменту називають співвідношення обсягів, зайнятих в ньому абразивними зернами, зв'язкою і порами. Змінюючи ці спів-

відношення, одержують круги різної структури, які розрізняють за номерами. Меншій пористості круга відповідає більший номер структури.

5. Правка шліфувальних кругів.У міру спрацювання або засалювання шліфувальні круги треба правити, видаляючи при цьому дефектний поверхневий шар. Правку виконують зернами алмазу, алмазно-металевими олівцями, іноді шарошками, правочними кругами з карбіду силіцію, обко-чувальними дисками з термокорунду і твердих сплавів. Найбільш поширені алмазно-металеві олівці, в яких дрібні алмазні зерна (0,01...0,20 карата) зв'язані між собою сплавом вольфраму, міді, алюмінію. При правленні спрацьовується переважно зв'язка олівця і виступні алмазні зерна зрізають шар круга.

6. Маркування шліфувальних кругіввраховує основні характеристики, в тому числі геометричну форму, розміри та ін. Наприклад, марка ПП. 250 х 16 х 32; 14А 25Д СМ6К5; 35 м/с розшифровується так: ПП -форма круга (плоский прямий); 250 - зовнішній діаметр; 16 - ширина; 32 -діаметр отвору; 14А - абразивний матеріал (електрокорунд нормальний); 25Д - зернистість; CM - твердість; 6 - номер структури; К5 - вид зв'язки; 35 м/с - допустима колова швидкість.

Алмазні круги складаються з металевого або полімерного корпусу, на якому укріплено алмазоносний шар завтовшки 0,5...3,0 мм. До маркування їх крім літери А на початку марки входять додатково геометричні параметри алмазоносного шару (товщина). Круги випускають з 25-, 50-, 100-і 150 %-ною концентрацією алмазного порошку. Стопроцентною концентрацією вважають вміст його, який становить 0,878 мг/мм3 алмазоносного шару.

47. Шліфувальні верстати

1. Класифікація шліфувальних верстатів.Відповідно до виконуваної на шліфувальних верстатах роботи розрізняють такі їх типи: а) круглошліфувальні - для обробки зовнішньої поверхні обертання; б) внутрішньошліфувальні - для обробки внутрішніх поверхонь обертання; в) плоскошліфувальні - для обробки площин; г) спеціальні (шліцешліфувальні, зубошліфувальні, різьбошліфувальні та ін.); д) заточувальні - для заточування різального інструменту.

Одним із найбільш поширених типів шліфувальних верстатів є круглошліфувальні і плоскошліфувальні.

2. Круглошліфувальний верстат(рис. VI.59, а) призначений для шліфування зовнішніх циліндричних і конічних поверхонь. Верстат має жорстку коробчасту станину 1, на якій розміщені основні його вузли. Всередині станини розміщений гідравлічний привід, що надає зворотно-поступального руху поздовжньої подачі столу 9, який може також переміщуватися вручну від маховика 4.

На столі розміщені передня 6 і задня 8 бабки. Передня бабка призначена для встановлення заготовки в центрах або в патроні і передачі їй крут-

Рис. VI.59. Загальний вигляд круглошліфувального і

плоскошліфувального верстатів

ного моменту від шпинделя, який дістає рух від окремого електродвигуна, а задня бабка – для підтримання встановленої в центрах заготовки. У шліфувальній бабці 7 на шпинделі встановлений шліфувальний круг, якому надає обертання окремий електродвигун. Шліфувальна бабка може переміщуватись у поперечному напрямі для здійснення поперечної подачі. Ручне керування її переміщенням здійснюється від маховика 2. Збоку стола 9 є кулачки 5, які встановлюються на потрібну довжину ходу стола і керують важелем 3 переключення напряму ходу стола. Верхню плиту стола можна повертати на невеликий кут для шліфування пологих конічних поверхонь.

Крім поздовжньої подачі стола гідравлічний привід верстата забезпечує автоматичну поперечну подачу шліфувальної бабки 7 вкінці кожного ходу або подвійного ходу стола, а також її прискорене переміщення.

3. Плоскошліфувальний верстат.Найпоширенішим є плоскошліфувальний верстат, круг якого працює своєю периферійною частиною. На коробчастій станині 9 (рис. VI.59, б) розміщені основні вузли верстата. Всередині її є гідропривід 1, що надає за допомогою штока 3 зворотно-поступального руху столу 8. Заготовки закріплюють або безпосередньо на столі, або на встановленій на ньому магнітній плиті 7. На потрібній відстані збоку стола закріплюють пересувні кулачки 4. За допомогою кулачків і важеля 10 переключається напрям і регулюється довжина ходу стола. На станині встановлено колону 5, по якій в горизонтальному і вертикальному напрямах (поперечна і вертикальна подачі) може переміщатись каретка шліфувальної бабки, що несе шліфувальний круг. Ці рухи можна здійснювати вручну за допомогою маховиків 6 і 2, а поперечне переміщення бабки може бути також і автоматичним. Шліфувальний шпиндель із встановленим на ньому шліфувальним кругом дістає рух від окремо вбудованого електродвигуна.

Запитання і завдання для самоконтролю

1. Назвіть особливості обробки деталей шліфуванням.

2. Наведіть схеми круглого зовнішнього шліфування.

3. Які ви знаєте схеми безцентрового шліфування?

4. Наведіть схеми плоского шліфування.

5. Які основні характеристики шліфувальних кругів?

6. Дайте характеристику основних типів шліфувальних верстатів.

Глава 9. ЧИСТОВІ МЕТОДИ ОБРОБКИ

Обробка поверхонь

При виготовленні важливих деталей для сучасних високошвидкісних і важконавантажених машин до якості обробки їх ставлять високі вимоги. В ряді випадків шліфування не відповідає цим вимогам, тому застосовують методи обробки, які забезпечували б більш високу якість поверхні. З таких методів найпоширенішими є хонінгування, суперфініш, притирання і полірування.

1. Хонінгуваннямназивають метод чистової обробки за допомогою дрібнозернистих абразивних брусків, які вставлені в спеціальний пристрій (хонінгувальну головку). Разом з нею вони здійснюють головний обертальний рух і поступальне переміщення вздовж осі, що є рухом подачі (рис. VI.60, а). Хонінгувальна головка розсувна. Під дією пружин бруски в процесі роботи притискаються до оброблюваної поверхні. Застосовуючи хонінгування, можна зробити отвори з точністю ІТ7...ІТ6 і шорсткістю до Ra = 0,04, зменшити овальність і конусність до 5 мкм.

2. Суперфініш- це метод дуже тонкої чистової обробки з метою утворення особливо гладенької поверхні. Виконують його за допомогою двох дрібнозернистих абразивних брусків, поєднуючи обертальний та поступальний рухи вздовж осі оброблюваної деталі 1 і коливальний (осцилюючий) рух брусків (рис. VI.60, б). Суперфінішна головка 2 за допомогою встановлених у ній абразивних брусків знімає з деталі 1 гребінці шорсткості, що залишилися від попередньої обробки. Роботу ведуть з інтенсивним змащенням. Коли в процесі обробки гребінці згладжуються, мастило утворює безперервну плівку, тиск бруска недостатній, щоб її прорвати, і різання припиняється. Суперфінішем досягають шорсткості поверхні Ra = 0,02.

3. Притирання- один з поширених методів чистової обробки, який забезпечує виготовлення дуже точних розмірів (до 0,1 мкм) і дуже високої якості поверхні Rа = 0,02. Це остаточна обробка, що здійснюється за до-прмогою притира 2 (рис. VI.60, в), на поверхню якого наноситься дрібний абразивний порошок 1, змішаний з маслом, або абразивна паста. В процесі притирання відбувається відносне переміщення з невеликою швидкістю оброблюваної деталі 3 і притира 2. Притирання проводиться

Рис. VI.60. Схеми чистової обробки поверхонь

на універсальних і спеціальних притиральних верстатах, а також вручну. Як притири використовують обертові диски, плити, бруски, кільця, стрижні з чавуну, міді, свинцю, деревини твердих порід тощо.

4. Полірування- це процес чистової обробки дрібнозернистим абразивом, змішаним із зв'язкою (маслом, сумішшю воску, парафіну або сала із гасом) і нанесеним на поверхню круга або стрічки з м'якого еластичного матеріалу. Поліруванням можна обробляти деталі найскладнішої конфігурації. При цьому дефекти форми, набуті деталлю під час попередньої обробки, не виправляються, проте нерівності згладжуються, шорсткість досягає Ra = 0,02 і поверхня набуває дзеркального блиску.

Полірування поверхонь приводить до підвищення антикорозійної стійкості і міцності від утомленості, тому цій обробці підлягають деталі, які працюють у потоці газу або рідини (наприклад, турбінні лопатки), при знакозмінних навантаженнях тощо. Його використовують також з декоративною метою і перед нанесенням гальванічних покриттів.

49. Обробка зубців зубчастих коліс

Зубчасті колеса, щодо точності й шорсткості поверхонь яких ставлять підвищені вимоги, після зубонарізання або термічної обробки піддають чистовій обробці. Найпоширенішими різновидами чистової обробки є шевінгування і зубошліфування.

1. Шевінгуваннявикористовують при виготовленні незагартованих зубчастих коліс. При цьому з робочої поверхні зуба різальним інструментом (шевером) зрізується дуже тонка стружка. Найчастіше застосовують обробку дисковим шевером на спеціальних шевінгувальних верстатах.

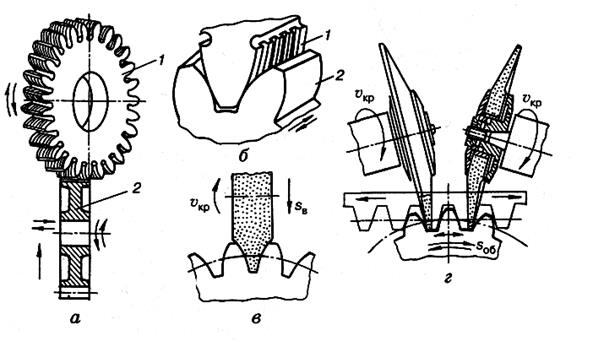

Шевер 1 (рис. VI.61, а, б) - це косозубе колесо, на бічних поверхнях зубців якого нанесені вузькі канавки, що утворюють різальні кромки. Колесо 2 і шевер 1 обкатуються як циліндрична зубчаста пара з осями, що перехрещуються під кутом 10...15° (рис. VI.61, а). Завдяки цьому на бічній поверхні зубців утворюється велике проковзування, що й забезпечує зрізання найтоншої стружки. Шевер 1 набуває обертального руху і обертає оброблюване колесо 2, встановлене в центрах верстата. Для рівномірної обробки обох боків зубців обертання шевера і колеса реверсу-ють. Для зняття стружки з усієї довжини зуба стіл верстата з встановленим на ньому колесом здійснює зворотно-поступальний рух, а після кожного проходу осі шевера і колеса зближуються за рахунок вертикальної подачі оброблюваного колеса.

Рис. VI.61. Чистова обробка зубців зубчастих коліс

2. Зубошліфування використовують для чистової обробки зубців загартованих шестерень і здійснюють методом копіювання і обкатки.

Схема шліфування за методом копіювання аналогічна схемі фрезерування зубців модульною фрезою. Шліфувальний круг, що здійснює головний обертальний рух, має профіль робочої частини, який відповідає профілю зуба (рис. VI.61, в). Круг здійснює також зворотно-поступальний рух і періодичну вертикальну подачу. Після обробки зуба, що її здійснюють за кілька проходів, колесо виводиться з контакту і повертається на 1/z частину кола для шліфування другого зуба.

При шліфуванні за методом обкатки зубчасті колеса обробляються тарілчастими або черв'ячними кругами. Під час обробки тарілчастими кругами (рис. VI.61, г) відтворюється зачеплення рейки і зубчастого колеса, причому шліфувальні круги окреслюють у просторі контур зуба виробної рейки. Тарілчасті шліфувальні круги обертаються і рухаються зворотно-посту-

пально вздовж осі колеса. Колесо, яке шліфується, робить обертальний рух обкатки і прямолінійне переміщення в поперечному напрямі, що відповідає перекочуванню колеса по нерухомій рейці. Після шліфування одного зуба заготовка повертається (відбувається поділ), шліфується другий зуб і т. д. Через складність будови і налагодження зубошліфувальних верстатів, а також порівняно низьку продуктивність обробки цей метод використовують під час обробки особливо точних і важливих зубчастих коліс.

Запитання і завдання для самоконтролю

1. Дайте характеристику хонінгування.

2. Обробка притиранням і поліруванням.

3. Яка схема обробки зубчастих коліс шевінгуванням?

4. Наведіть схеми зубошліфування.

Дата добавления: 2016-02-09; просмотров: 2865;