Характеристика обробки протяганням

1. Загальні відомості. Протягання - високопродуктивний метод обробки отворів, зовнішніх поверхонь різного профілю спеціальним інструментом - протяжками, що забезпечує високу точність форми та розмірів і малу шорсткість.

Протяжка - багатолезовий різальний інструмент, форма якого відповідає формі оброблюваної поверхні. Внаслідок того, що в процесі протягування кожен наступний зубець вище попереднього, припуск на обробку знімається поступово.

Розрізняють внутрішнє і зовнішнє протягання. При внутрішньому протяганні (рис. VI.47, а) протяжку 1 протягають крізь попередньо просвердлений або розточений отвір заготовки 2. Залежно від форми поперечного перерізу протяжками можна виготовити отвори різного профілю. Протяжки 1 для зовнішнього протягання (рис. VI.47, б) призначені для обробки зовнішніх плоских і лінійних поверхонь заготовок 2 невеликої ширини.

Подібним до протягання є прошивання (рис. VI.47, в), яке здійснюють на пресах або спеціальних верстатах. Прошивку 1 протискують крізь отвір оброблюваної заготовки 2. Її застосовують для обробки коротких отворів. Головним рухом при протяганні є переміщення протяжки. Руху подачі в механізмі протяжних верстатів немає.

2. Схеми різання при протяганні.Схема різання при протяганні - це послідовність зрізання припуску зубцями протяжки. Розрізняють профільну, генераторну і прогресивну схеми різання.

При профільній схемі (рис. VI.48, а) форма різальних кромок зубців протяжки подібна до профілю оброблюваної поверхні. Ці протяжки складні для виготовлення, тому цю схему застосовують в основному для круглих і зовнішніх протяжок.

Генераторна схема передбачає послідовне зрізання припуску паралельними або дугоподібними шарами, розміщеними по концентричних обводах (рис. VI.48, б). Зубці різальної частини мають змінний контур, який поступово переходить у контур протягуваної поверхні. Лише останні зубці

Рис. VI.47. Схеми протягання і прошивання

Рис. VI.48. Схеми різання при протяганні

знімають тонкий шар по всьому профілю. Ці протяжки більш технологічні у виготовленні і при заточуванні.

При прогресивній схемі (рис. VI.48, в) різання відбувається не по всьому периметру одночасно, а по частині його групами зубців. У групі зубці мають однакову висоту і зрізають шар завтовшки А і завширшки В. Оскільки кожен зуб зрізає більш вузький шар і зусилля протягання зменшується, це дає можливість вести обробку при більшій товщині зрізуваного шару (0,1...0,4 мм).

39. Основні елементи і геометричні параметри протяжок

За характером оброблюваних поверхонь розрізняють протяжки для внутрішнього і зовнішнього протягання. Використовують протяжки з різальними і зміцнювальними робочими елементами. У зміцнювальних робочих елементів зубці округлі і деформують поверхневий шар без зняття стружки.

На рис. VI.49 зображено протяжки для круглих отворів і шпонкових пазів. Основні їх частини такі: хвостова 1, призначена для кріплення протяжки у верстаті; передня напрямна 2 - орієнтує протяжку в отворі в початковий момент роботи її різальних зубців; різальна 3 - знімає різальними зубцями, що поступово збільшуються по висоті, припуск на обробку; калібрувальна 4 - надає отвору або пазу остаточних розмірів; розміри калібрувальних зубців однакові і дорівнюють розмірам останнього різального зуба; задня напрямна 5 - призначена для спрямовування протяжки і захищає її від перекосу до виходу останнього калібрувального зубця з отвору.

Протяжки виготовляють переважно з легованої інструментальної сталі марки ХВГ і швидкорізальних сталей Р9 і Р18. Застосовують також плоскі і шпонкові протяжки, оснащені пластинками з твердих сплавів ВК8 і Т5К10. Для обробки циліндричних отворів використовують збірні протяжки зі змінними твердосплавними різальною і калібрувальною частинами.

Кожен зуб протяжки - це різець (рис. VI.49) із властивими йому геометричними параметрами різальної частини. Передній і задній кути протяжки визначають у площині, нормальній до різальної кромки. Залежно від меха-

Рис. VI.49. Основні частини та геометричні параметри протяжок

нічних властивостей оброблюваного матеріалу у змінюється від 0 до 15... 18°. Передній кут зубців калібрувальної частини становить близько 0...50.

Задній кут α для протяжок внутрішнього протягання залежно від класу точності оброблюваного отвору становить близько 1...40. Калібрувальні зубці на задній поверхні мають стрічечку завширшки 0,2...0,3 мм, у якої α = 0°.

Крок зубців вибирають з таким розрахунком, щоб у різанні брало участь одночасно не менше ніж 3 зубці.

40. Роботи, які виконують на протяжних верстатах

1. Схема роботи протяжного верстата.Протяжні верстати поділяють на верстати: для внутрішнього і зовнішнього протягання, вертикальні і горизонтальні, з одноінструментним і багатоінструментним настроюванням, безперервної і переривчастої дії.

Найбільш поширені горизонтально-протяжні верстати, які застосовують в основному для обробки отворів.

На рис. VI.50 показано схему горизонтально-протяжного верстата. В порожнистій частині станини 1 вміщений гідропривод 3, якому надає рух електродвигун 2. Гідропривод надає рух штоку 4 з кареткою 5 і патроном 6 для закріплення протяжки 8. Оброблювана деталь 7 упирається в кронштейн станини. При робочому ході каретка 5 з патроном 6 і протяжкою переміщується доти, доки протяжка не вийде з деталі. Після цього оброблювану деталь знімають, протяжку виймають із супорта, який за допомогою гідро-привода повертається зі збільшеною швидкістю у вихідне положення, і процес повторюється з наступною деталлю.

2. Протяжні роботи.Методом протягання обробляють циліндричні, багатогранні та фасонні отвори,

2. Протяжні роботи.Методом протягання обробляють циліндричні, багатогранні та фасонні отвори,

прямі, гвинтові та шпонкові канавки, отвори з шліцьовими пазами, зубці зубчастих коліс зовнішнього і внутріш-

Рис. VI.50. Схема горизонтально-протяжного верстата

Рис. VI.51. Роботи, які виконують на протяжних верстатах

нього зачеплення, площини, фасонні лінійні поверхні тощо. На рис. VI.51, а наведено приклади робіт, які виконують на протяжних верстатах для внутрішнього протягання. Отвір під протягання свердлять або розточують, залишаючи залежно від діаметра отвору припуск 0,4... 1,6 мм - для чорнового та 0,2... 1 мм - для чистового протягання. Довжина протягуваного отвору не повинна перевищувати трикратної величини його діаметра.

На рис. VI.51, б показано схему протягання шпонкового паза. Оброблювану деталь 2 надівають на напрямну втулку 1, яка має паз для напрямлення протяжки 3.

При зовнішньому протяганні деталей все ширше використовують принцип безперервної дії, який виключає витрати часу на зворотний хід інструмента. Для цього використовують верстати з ланцюговим робочим органом (рис. VI.51, в) або карусельного типу (рис. VI. 51, г).

Протяганням забезпечується точність ІТ6...ІТ9 і шорсткість поверхні Ra= 2,5...0,16.

Запитання і завдання для самоконтролю

1. Особливості обробки протяганням.

2. Які ви знаєте схеми різання при протяганні?

3. Назвіть основні елементи і геометричні параметри протяжок.

Глава 7. ЗУБОНАРІЗАННЯ

41. Загальні відомості

Зубонарізання полягає у прорізуванні западин між зубцями і наданні їм потрібного профілю. Є два основних методи нарізання зубців зубчастих коліс: метод копіювання і метод обкатки, або огинання.

Метод копіювання полягає в утворенні зубців зубчастого колеса спеціальним фасонним інструментом, профіль якого відповідає профілю западини між ними.

При нарізанні зубців зубчастого колеса методом обкатки потрібний профіль їх утворюється внаслідок узгоджених переміщень різальних кромок інструмента і заготовки колеса. Різальні кромки інструмента описують у просторі поверхню, яка відповідає поверхні зубчастої рейки або зубчастого колеса, що називаються виробною рейкою або виробним колесом. Унаслідок узгоджених рухів інструмента і заготовки заготовка огинається навколо виробної рейки або колеса, ніби перебуваючи з нею у постійному зачепленні. В цей час різальні кромки інструмента прорізають на заготовці западини між зубцями.

Нарізають зубці зубчастих коліс за методом обкатки спеціальними інструментами на зуборізних верстатах. Найпоширенішими є зубофрезер-ні, зубодовбальні та зубостругальні верстати.

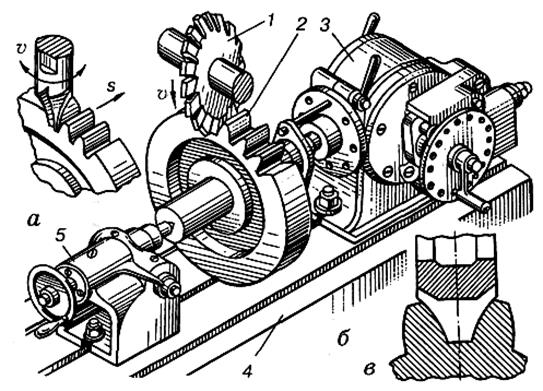

42. Фрезерування зубців циліндричних і черв'ячних зубчастих коліс

1. Фрезерування зубців циліндричних коліс методом копіюванняздійснюють за допомогою пальцьових (рис. VI.52, а) або, частіше, дискових (рис. VI.52, б, в) модульних фрез 1, профіль яких відповідає профілю западини. Заготовку 2 встановлюють у центрах ділильної головки 3 і задньої бабки 5. Прямозубі колеса нарізають на горизонтально-фрезерних, а косозубі - на універсально-фрезерних верстатах. Після фрезерування кожної западини стіл 4 із заготовкою повертається у вихідне положення, і заготовка за допомогою ділильної головки обертається на один зуб. Це потребує значної витрати часу, і нарізання зубців таким способом мало-

Рис. VI.52. Фрезерування зубців зубчастих коліс методом копіювання

продуктивне. За допомогою пальцьових модульних фрез нарізають зубчасті колеса великого модуля.

Профіль зуба залежить від модуля і числа зубців коліс. Тому для виготовлення точного профілю зубців треба колесо кожного модуля і з кожним числом зубців нарізати своєю фрезою. Оскільки в цьому випадку слід було б мати велику кількість фрез, застосовують набори, що складаються для кожного модуля з 8, 15 або 26 фрез, тобто однією фрезою обробляються колеса з різним числом зубців. Профіль же фрези відповідає одному певному їх числу. Отже, метод копіювання не може забезпечити одержання високої точності при нарізанні зубців.

Перевагою цього методу є його простота і можливість здійснення на широко розповсюдженому універсальному устаткуванні. Тому його використовують в індивідуальному виробництві і при виконанні ремонтних робіт.

2. Принцип фрезерування зубців на зубофрезерному верстатіможна уявити собі так. Циліндрична заготовка з повністю пластичного матеріалу, наприклад пластиліну, вільно насаджена на валик. Вдавимо в обід заготовки металевий черв'як і будемо його обертати. Оскільки заготовка вільно сидить на валику, вона також буде обертатися, і при цьому черв'як на її поверхні видавить зубці. Якщо видавлюючий черв'як замінити черв'ячною фрезою, що є загартованим черв'яком з прорізаними поздовжніми канавками, які утворюють різальні кромки (рис. VI.53), а заготовку -металевою, то можна виготовити на ній зубці не витискуванням, а різанням. При цьому, щоб дістати циліндричне зубчасте колесо, фрезі крім головного обертального руху треба надати також вертикального переміщення подачі, а заготовці - примусового обертального руху, узгодженого з обертанням фрези так, щоб вони перебували в нормальному зчепленні.

Канавки, що утворюють зубці черв'ячної фрези, прорізані нормально до витків нарізки, завдяки чому зубці розміщуються по гвинтовій лінії, їх затилують по архімедовій спіралі, що забезпечує сталість їх профілю при

переточуванні. В осьовому перерізі фрези утворюється рейковий трапецієподібний профіль, який є профілем виробної рейки.

переточуванні. В осьовому перерізі фрези утворюється рейковий трапецієподібний профіль, який є профілем виробної рейки.

Нарізання зубчастих коліс черв'ячною фрезою має такі переваги порівняно з нарізанням їх дисковими модульними фрезами: черв'ячною фрезою певного модуля можна нарізати зубчасті колеса з будь-яким числом зубців, профіль

Рис. VI.53. Фрезерування зубців зубчастих коліс черв'ячною модульною фрезою

їх більш точний; висока продуктивність; напівавтоматичний цикл обробки.

3. Зубофрезерний верстат(рис. VI.54) призначений для нарізання циліндричних зубчастих коліс з прямими і гвинтовими зубцями, а також черв'ячних коліс. На станині 1 верстата встановлено нерухомий стояк 2, по вертикальних напрямних якого може переміщатись фрезерний супорт 3, здійснюючи вертикальну подачу sb. На ньому розміщена фрезерна головка із закріпленою на оправці черв'ячною фрезою, яка здійснює головний рух. Заготовку закріплюють на оправці, розміщеній на столі 7, що разом із заготовкою здійснює обертальний рух - кругову подачу sкр. Обертання заготовки має бути узгоджене з обертанням фрези так, нібито фреза і колесо, що нарізаються, були б у нормальному зачепленні. Стіл 7 і підтримувальний стояк 6 з центром 5 встановлені на полозках 8, які можуть переміщатись по горизонтальних напрямних станини 1, здійснюючи горизонтальну (радіальну) подачу заготовки sp. Поперечка 4 з'єднує стояки 2 і 6, забезпечуючи жорсткість верстата.

Верстат має чотири гітари змінних зубчастих коліс для досягнення певних швидкостей робочих органів. Гітара 9 призначена для настроювання частоти обертання фрези. За допомогою гітари поділу 11 (обкатки) заготовці надають потрібну колову швидкість для автоматичного отримання на ній потрібного числа зубців. Гітара 10 використовується для налагодження вертикальної подачі фрези або горизонтальної (радіальної) подачі заготовки.

При фрезеруванні прямозубих коліс потрібно настроювати ланцюги головного руху, поділу і вертикальної подачі. При настроюванні кінематичного ланцюга поділу слід забезпечити виконання умови, згідно з якою за один оберт фрези заготовка має повернутися на k/z оберту, де k - число заходів фрези, a z - число зубців нарізуваного колеса.

Для фрезерування циліндричних коліс із гвинтовими зубцями крім зазначених вище ланцюгів треба настроїти також ланцюг диференціала.

Щоб утворився гвинтовий зуб, заготовка крім основного руху обкатки повинна мати додатковий рух обертання. Під час фрезерування колеса з прямими зубцями подача фрези здійснюється вздовж його осі і при кожному оберті заготовки фреза переміщується по вертикалі на sв, мм. Щоб профрезерувати косий зуб, заготовка крім цього основного оберту має додатково повернутися на величину дуги MN(pnc. VI.55). З цією метою використовується диференціал - механізм, який забезпечує додавання обертальних рухів, що передаються двома кінематичними ланцюгами: поділу і диференціала.

При фрезеруванні зубчастих коліс черв'ячну фрезу треба встановити під певним кутом нахилу до горизонтальної площини, який залежить від кутів нахилу гвинтової лінії фрези і нахилу зубців колеса, яке обробляється.

Черв'ячні колеса фрезерують здебільшого методом радіальної подачі, при якому заготовка переміщується в напрямі до фрези в горизонтальній площині доти, доки між осями фрези і нарізуваного колеса не буде досягнуто потрібного розміру. В цьому разі потрібно настроювати ланцюги головного руху, поділу і горизонтальної (радіальної) подачі.

43. Нарізання зубців зубчастих коліс на зубодовбальному верстаті

Одним із найбільш продуктивних і точних методів виготовлення зубців циліндричних зубчастих коліс є нарізання їх на зубодовбальних верстатах за допомогою довбачів. Довбач - це загартоване і шліфоване зубчасте колесо, кожен зуб якого має різальні кромки (рис. VI.56, а) і потрібні кути α і γ. Принцип нарізання циліндричного зубчастого колеса методом обкатки за допомогою довбача полягає в тому, що в процесі обробки відтворюється зубчасте зачеплення двох коліс. Роль одного з них виконує різальний інструмент (довбач), другого - заготовка. Довбач 1 здійснює швидкий зворотно-поступальний рух (рис. VI.56, б), який є головним, із швидкістю різання v. При цьому своїми різальними кромками він відтворює в просторі уявне виробне колесо. З цим виробним колесом перебуває в зачепленні нарізуване колесо 2. Крім зворотно-поступального руху довбач здійснює повільний круговий рух навколо своєї осі - кругову подачу sk. Узгоджено з ним обертається і заготовка, частота обертання якої s3 визначається відношенням чисел зубців довбача zд і нарізуваного колеса z3 таким чином, щоб за один оберт довбача вона зробила zд / z3 оберту.

Під час холостого ходу довбача стіл із заготовкою відходить на невелику відстань у радіальному напрямі від довбача. Завдяки цьому усувається тертя задніх поверхонь інструмента об заготовку і він менше спрацьовується.

На початку різання довбач, виконуючи обертальний рух обкатки, одночасно здійснює радіальну подачу sp до врізання на повну глибину западини, якщо колесо нарізається за один прохід. Після врізання довбача на

Рис. VI.56. Нарізання циліндричних зубчастих коліс на зубодовбальному верстаті

повну глибину радіальна подача виключається. В процесі нарізання зубців за цим методом профіль зуба утворюється автоматично як обгинаюча крива послідовних положень різальної кромки зуба довбача. Довбачем певного модуля можна нарізати зубчасті колеса цього модуля з будь-яким числом зубців. На зубодовбальних верстатах можна також обробляти косозубі циліндричні колеса, колеса з внутрішнім зачепленням і блоки шестерень з малими проміжками між сусідніми колесами.

На рис. VI.56, в показано загальну схему зубодовбального верстата. На станині 1 розміщено стіл 9, на якому встановлена оправка 8 із заготовкою 7. Довбальна головка 5 може переміщуватись у горизонтальному положенні по траверсі 6. У довбальній головці встановлюється оправка 3 з довбачем 2. Усі механізми верстата набувають руху від загального приводу 4.

44. Нарізання зубців конічних зубчастих коліс

Нарізання зубців конічних зубчастих коліс значно складніше, ніж циліндричних, оскільки глибина і ширина западин між зубцями поступово зменшуються в напрямі від ободу колеса до центра. Точним і продуктивним методом нарізання зубців конічних коліс, що набув найбільшого поширення на практиці, є стругання їх на зубостругальних верстатах за методом обкатки. В основі цього методу, як і при нарізанні циліндричних коліс методом обкатки, лежить поняття про виробне колесо, в зачепленні з яким ніби перебуває нарізувана заготовка і по якому в процесі нарізання вона обкочується. Виробне колесо можна добрати таким, що всі конічні колеса, зубці яких утворюються при перекочуванні по цьому виробному колесу, будуть нормально зачіплюватись одне за одне при відповідному їх установленні.

Найзручнішими виявилися плоскі конічні виробні колеса, в яких половина кута при вершині початкового конуса дорівнює 90° і профіль зуба прямолінійний. Завдяки цьому різальні кромки різців 7 і 2, за допомогою яких здійснюється нарізання, також мають прямолінійні обриси (рис. VI.57, а).

Схему обробки зубців на зубостругальному верстаті показано на рис. VI.57, б. Зуб нарізуваного колеса 3 обробляється з обох боків одночасно двома різцями 1, які рухаються зворотно-поступально в протилежних напрямах. При цьому їхні різальні кромки відтворюють у просторі контур зуба плоского виробного колеса 2. При обертанні заготовки на певний кут навколо своєї осі різці також повертаються з такою кутовою швидкістю, ніби заготовка і виробне колесо, зуб якого окреслюється їхніми різальними кромками, перебувають у нормальному зачепленні. При

Рис. VI.57. Схема нарізання зубців конічних зубчастих коліс

цьому обкатується один зуб заготовки. Після його обробки ділильний механізм верстата обертає заготовку на один зуб, різці повертаються у вихідне положення, обробляється наступний зуб і так далі доти, доки не будуть нарізані всі зубці.

Запитання і завдання для самоконтролю

1. Які ви знаєте основні методи формоутворення зубців зубчастих коліс?

2. Дайте характеристику способів фрезерування зубчастих коліс з використан

ням ділильних головок.

3. Наведіть схему нарізання зубчастих коліс на зубофрезерних верстатах.

4. Нарізання шестерні на зубодовбальному верстаті.

5. Наведіть схему зубостругання прямозубих конічних коліс.

Дата добавления: 2016-02-09; просмотров: 2541;