Обробка деталей на токарно-револьверних верстатах

1. Загальні відомості. Токарно-револьверні верстати призначені для обробки досить великих партій деталей, що мають порівняно складну форму, для обробки якої треба застосовувати різні інструменти: різці, сверд-

ла, зенкери, розвертки, мітчики, плашки та ін. Типовими деталями, які обробляють на револьверних верстатах, є болти, гвинти, гайки, шайби, втулки, валики тощо.

Револьверні верстати відрізняються від токарних в основному тим, що в них немає задньої бабки і ходового гвинта, а на поздовжньому супорті особливої конструкції встановлено багатопозиційну револьверну головку. Всі потрібні інструменти встановлюють заздалегідь у певній послідовності в револьверній головці та в поперечних супортах і під час обробки заготовки їх по черзі швидко вводять у роботу.

Розрізняють револьверні верстати з вертикальною і горизонтальною осями револьверної головки. Верстати першого типу, крім револьверно-

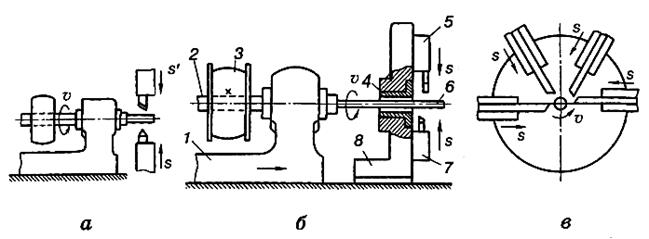

Рис. VI.23. Токарно-револьверний верстат з вертикальною віссю револьверної головки: а - загальний вигляд; б - схема налагодження верстата для обробки втулки

го супорта, мають один або два поперечних супорти для обробки заготовок відрізними, канавковими, фасонними різцями та іншими інструментами, що працюють з поперечною подачею.

Верстати другого типу мають тільки один поздовжній супорт із круглою револьверною головкою, який дає змогу здійснити два рухи подачі: поздовжній - при переміщенні супорта по напрямних верстата і круговий - повільне обертання головки при нерухомому супорті.

Залежно від виду заготовки розрізняють також револьверні верстати для пруткових і патронних робіт.

2. Токарно-револьверний верстат із вертикальною віссю револьверної головки(рис. VI.23, а) складається з станини 1, передньої бабки 4 з коробкою швидкостей 3, коробки подач 2, револьверного супорта 7 з револьверною головкою 6, поперечного супорта 5, барабанів задніх 8 і передніх 9 упорів. Кожна грань револьверної головки має отвір для встановлення різального інструмента. При відведенні супорта в крайнє праве положення револьверна головка автоматично повертається на 1/6 частину оберта і стає в наступну позицію. Разом з револьверною головкою повертається на одну позицію і барабан упорів 8. При поздовжній обробці заготовки встановлений на кожній позиції на певну довжину обробки упор відключає автоматичну подачу, що забезпечує однакову довжину обробки партії деталей.

Поперечний супорт 5 з чотирирізцевим різцетримачем переміщується в поздовжньому і поперечному напрямах.

Для патронних робіт на передньому кінці шпинделя встановлюють само-центруючий патрон. При обробці деталей із прутка його пропускають крізь отвір у шпинделі і закріплюють найчастіше у цанговому патроні. У цьому випадку розкріплення прутка, подача його на потрібну довжину і закріплення здійснюються автоматично за допомогою спеціального механізму!

На рис. VI.23, б наведено схему налагодження револьверного верстата для обробки з прутка втулки і показано послідовність операцій: 1 - подача прутка до упора; 2 - зацентрування; 3 - свердління отвору на половину глибини з одночасним точінням двох циліндричних поверхонь і фаски; 4 - свердління отвору на потрібну глибину; 5 - розвертання отвору; 6 -нарізання зовнішньої різьби; 7- точіння фасонним різцем; 8 - накатування втулки; 9 - відрізання готової деталі.

22. Токарні автомати і напівавтомати

1. Особливості роботи і основні типи токарних автоматів і напівавтоматів.Автоматами називають верстати, на яких після налагодження обробка здійснюється автоматично. Напівавтоматами називають верстати, в яких увесь цикл обробки і зупинення верстата після її закінчення здійснюються автоматично, а зміна заготовок і пуск верстата - вручну. На токарних автоматах обробляють кріпильні деталі, валики, втулки, кільця тощо в масовому і великосерійному виробництві. На напівавтоматах обробляють осі, фланці, зубчасті колеса та інші деталі у серійному виробництві.

За видом заготовки розрізняють автомати пруткові і патронні для обробки штучних заготовок. За кількістю шпинделів є автомати і напівавтомати одношпиндельні і багатошпиндельні, а за їх розміщенням - горизонтальні і вертикальні. Одношпиндельні автомати за характером роботи поділяють на фасонно-відрізні, поздовжньо-фасонні і токарно-револьверні.

За принципом дії розрізняють багатошпиндельні автомати і напівавтомати паралельної і послідовної дії.

2. Одношпиндельні токарні автомати.Фасонно-відрізні автомати призначені для обробки коротких деталей різцями, які встановлюють на кількох поперечних супортах. Схему роботи такого верстата показано на рис. VI.24, а. У деяких моделях автоматів є поздовжній супорт для свердлильних і різьбонарізних робіт.

На поздовжньо-фасонних автоматах обробляють точні деталі типу валиків, довжина яких значно перевищує діаметр. Схему роботи такого автомата показано на рис. VI.24, б. Шпиндельна бабка 1 разом з прутком 6, що проходить крізь шпиндель 2, який отримує обертання від шківа 3, може здійснювати поздовжній рух, під час якого пруток переміщується всередині люнета 4, закріпленого в нерухомому стояку 8. Встановлені в супортах 5 і 7 (яких може бути 4...6) різці можуть залишатися нерухомими або

Рис. VI.24. Схеми обробки на одношпиндельних токарних автоматах

здійснювати радіальну подачу. Обробка різцями безпосередньо на виході прутка із люнетної втулки запобігає деформації деталей. Сукупність зупинок і подач супортів і прутка дає змогу обробляти деталі досить складної форми. На деяких верстатах за допомогою спеціальних пристроїв можливе свердління центральних отворів і нарізання в них різьби.

Поширені токарно-револьверні автомати, які, по суті, є автоматизованими токарно-револьверними верстатами і призначені для виготовлення порівняно складних за формою деталей з прутків 0 8...40 мм (кріпильні деталі, втулки, пальці, ролики тощо). Як правило, ці автомати, крім револьверного супорта з револьверною головкою, що здійснює поздовжню подачу, мають два або, рідше, три поперечних супорти. В них закріплюють різці для прорізання канавок, відрізання, точіння фасонних поверхонь.

Керування рухом супортів, зміною позицій револьверної головки, механізмами подачі і закріплення прутка, обертанням шпинделя здійснюється за допомого!® кулачків, встановлених на розподільному валу. Весь цикл обробки деталі виконується за один оберт розподільного вала.

3. Багатошпиндельні токарні автомати і напівавтоматинайчастіше мають 4...6 одночасно працюючих шпинделів із заготовками.

У верстатах паралельної дії на всіх шпинделях виконуються однакові операції. Вони становлять кілька одношпиндельних фасонно-відрізних автоматів, які поєднані в один, їх використовують для обробки деталей нескладної форми, яка потребує не більше 2-3 інструментів.

На верстатах послідовної дії кожний шпиндель разом з заготовкою при повороті шпиндельного блока займає ряд позицій, на кожній з яких виконується певна частина технологічного процесу виготовлення деталі. Кожна заготовка послідовно проходить усі позиції і за один оберт шпиндельного блока здійснюється повний цикл обробки деталі.

На рис. VI.25 показано принцип послідовної обробки деталі на такому верстаті. В шпиндельному блоці 1 змонтовані шпинделі 5 із заготовками 3. Проти кожного шпинделя встановлено поперечний супорт 2, а на гранях призматичного поздовжнього супорта 4 закріплюються потрібні для обробки у кожній з позицій інструменти. При періодичному повороті блока кожний шпиндель послідовно займає позиції I-IV. В позиції І пруток подається до упора і закріплюється, а потім різцем, який закріплено в поперечному супорті, прорізується канавка. На позиції II встановленим на другому поперечному супорті різцем обробляється зовнішня поверхня. Після чергового повороту шпиндельного блока шпиндель із заготовкою займає позицію III, де встановленим у поздовжньому супорті свердлом свердлиться отвір. В позиції IV відрізається готова деталь. Продуктивність чотиришпиндельних автоматів в 2,5...З рази перевищує продуктивність близьких до них за можливостями одношпиндельних токарно-револьверних автоматів.

Рис. VI.25. Схеми обробки на багатошпиндельному токарному автоматі послідовної дії

Запитання і завдання для самоконтролю

1. Які види робіт виконують на токарних верстатах?

2. Основні частини токарно-гвинторізного верстата і їх призначення.

3. Основні типи токарних різців.

4. Приладдя токарних верстатів.

5. Основні методи обробки конічних і фасонних поверхонь на токарних вер статах.

6. Які роботи виконують на карусельних верстатах?

7. Особливості будови і роботи на токарно-револьверних верстатах.

8. Основні типи токарних автоматів.

Глава 3. ОБРОБКА ЗАГОТОВОК НА СВЕРДЛИЛЬНИХ І РОЗТОЧУВАЛЬНИХ ВЕРСТАТАХ

23. Обробка отворів на свердлильних верстатах

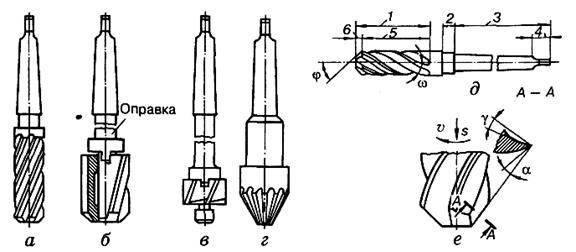

На свердлильних верстатах виконують такі основні операції: свердління, розсвердлювання, зенкерування (рис. VI.26, а) - процес обробки циліндричних литих, штампованих або попередньо просвердлених отворів зенкером для надання їм правильної геометричної форми, потрібних розмірів і необхідної шорсткості поверхні; розточування отворів (рис. VI.26, б) - здійснюється різцями у тих випадках, коли осі отворів мають бути розташовані за точними координатами; розвертання (рис. VI.26, в) - точна обробка отворів з метою надання їм точних розмірів і малої шорсткості поверхні; зенкування (рис. VI.26, г) - процес утворення циліндричних або конічних заглиблень у попередньо просвердлених отворах під головки болтів, гвинтів та інших деталей за допомогою циліндричних і конічних зенкерів (зенківок); цекування - обробка торцевих поверхонь під гайки, шайби і кільця пластинками або торцевими зенкерами (рис. VI.26, д, е); нарізання різьби в отворах можна здійснити на свердлильних верстатах мітчиками. При свердлінні глибоких отворів (l/d > 5) обертального руху надають заготовці (головний рух), а поступального - свердлу (рух подачі). При цьому відхилення осі отвору вбік значно зменшується.

На свердлильних верстатах виконують такі основні операції: свердління, розсвердлювання, зенкерування (рис. VI.26, а) - процес обробки циліндричних литих, штампованих або попередньо просвердлених отворів зенкером для надання їм правильної геометричної форми, потрібних розмірів і необхідної шорсткості поверхні; розточування отворів (рис. VI.26, б) - здійснюється різцями у тих випадках, коли осі отворів мають бути розташовані за точними координатами; розвертання (рис. VI.26, в) - точна обробка отворів з метою надання їм точних розмірів і малої шорсткості поверхні; зенкування (рис. VI.26, г) - процес утворення циліндричних або конічних заглиблень у попередньо просвердлених отворах під головки болтів, гвинтів та інших деталей за допомогою циліндричних і конічних зенкерів (зенківок); цекування - обробка торцевих поверхонь під гайки, шайби і кільця пластинками або торцевими зенкерами (рис. VI.26, д, е); нарізання різьби в отворах можна здійснити на свердлильних верстатах мітчиками. При свердлінні глибоких отворів (l/d > 5) обертального руху надають заготовці (головний рух), а поступального - свердлу (рух подачі). При цьому відхилення осі отвору вбік значно зменшується.

Свердла

1. Типи свердел.Розрізняють такі основні типи свердел: а) перові (рис. VI.27, а), що становлять стрижень або закріплювану в оправці пластинку з різальними кромками, заточеними під кутом 2φ = 80... 150°. Застосовують ці свердла в основному для свердління отворів у твердих поковках і виливках та для обробки ступінчастих отворів; б) спіральні (рис. VI.27, б); в) свердла для глибокого свердління (рис. VI.27, в); г) центрувальні (рис. VI.27, г), призначені для утворення центрових отворів у заготовках, що обробляються в центрах; д) свердла для кільцевого свердління (рис. VI.27, д), які застосовують для глибоких отворів, діаметр яких перевищує 75 мм.

2. Спіральні свердла- найбільш поширений тип свердел. Виготовляють їх діаметром 0,1...80 мм.

Спіральне свердло (рис. VI.28, а) складається з різальної частини 1, напрямної 2, шийки 3, хвостовика 4 і лапки 5. Різальна частина виконує основну роботу різання. Напрямна частина спрямовує свердло в отворі і забезпечує виготовлення отвору потрібного діаметра. Хвостовик може бути циліндричним або конічним. У свердел з циліндричним хвостовиком (рис. VI.28, б) поводок 5 запобігає провертанню свердла в патроні.

Різальна частина включає передню 6 і задню 7 поверхні, головні 8 і допоміжні 9 різальні кромки, а також поперечну кромку 10 (рис. VI.28, в). Передньою поверхнею 6 свердла є гвинтова поверхня канавки, якою сходить стружка. Задня поверхня 7 - це поверхня, обернена до поверхні різання. Головні різальні кромки 8 свердла утворюються перетином передніх і задніх його поверхонь. Кут між ними у свердел для обробки сталі і чавуну 2φ = 118°, для свердління м'яких і в'язких матеріалів (алюмінію,

Рис. VI.27. Типи свердел

Рис. VI.28. Основні елементи і геометричні параметри спірального свердла

силуміну) - 2φ = 80...90°, для свердління твердих і крихких матеріалів -2φ= 130...140°.

Кут нахилу поперечної кромки (перемички) 10 свердла ψ = 50...55° (рис. VI.28, в, г). Поперечна кромка працює у важких умовах, оскільки на ній передній кут має від'ємне значення. Внаслідок цього при свердлінні виникають значні зусилля, спрямовані вздовж осі свердла.

У головній січній площині N-N (рис. VI.28, г), нормальній до головної різальної кромки, свердло має форму різця з властивими йому геометричними параметрами. Передній кут свердла у вимірюється в цій площині. В міру наближення до осі свердла передній кут зменшується, а задній, навпаки, збільшується. Передній кут поперечної кромки може набувати від'ємних значень.

Для зменшення тертя свердла об стінки отвору на напрямній частині його залишаються дві вузькі гвинтові стрічки завширшки 0,2...2,6 мм, а решту її роблять меншого діаметра. З цією ж метою діаметр свердла зменшують у напрямі до хвостовика на 0,03...0,1 мм на кожних 100 мм довжини. Глибина різання при свердлінні дорівнює половині діаметра свердла.

Зенкери

1. Типи зенкерів.Залежно від призначення розрізняють такі основні типи зенкерів: а) спіральні (рис. VI.29, а, б), що застосовують для обробки наскрізних циліндричних отворів; б) циліндричні з напрямною цапфою (рис. VI.29, в), призначені для обробки торцевих площин або отворів під циліндричні головки гвинтів; в) конічні - зенківки (рис. VI.29, г), що застосовують для зенкування конічних заглиблень під головки гвинтів, центрових отворів, зняття фасок тощо.

За способом кріплення розрізняють зенкери: хвостові (рис. VI.29, а, г) і насадні (рис. VI.29, б, в).

Рис. VI.29. Основні типи зенкерів

Зенкери виготовляють суцільними, з напаяними пластинками з твердих сплавів і збірними з вставними ножами.

2. Елементи і геометричні параметри зенкерів.Спіральний хвостовий зенкер (рис. VI.29, д) складається з робочої частини 1, шийки 2, хвостовика 3, лапки 4, Робоча частина, у свою чергу, складається з різальної 6 і напрямної 5 частин. Різальна частина різальними кромками, розташованими щодо осі зенкера під кутом φ = 45...60°, виконує основну роботу різання, а напрямна - спрямовує зенкер у отворі і забезпечує виготовлення отвору потрібного діаметра.

Спіральні зенкери виготовляють діаметром 10...100 мм з числом зубців 3...6.

Передній кут зубців зенкера у вимірюють у площині, нормальній до різальної кромки (рис. VI.29, е). Задній кут вимірюють у цій самій площині. Величина його змінна і в міру наближення до осі зенкера а збільшується. Напрямна частина зенкера, як і у свердел, має напрямні стрічечки завширшки 0,8...2,0 мм. Наявність більшого числа зубців порівняно з свердлом підвищує стійкість і продуктивність зенкерів, а також точність отворів і якість їхньої поверхні.

Розвертки

Залежно від способу застосування розвертки поділяють на ручні і машинні. За конструктивними особливостями розвертки, як і зенкери, бувають хвостові і насадні, суцільні і з вставними ножами. За формою оброблюваного отвору розрізняють розвертки циліндричні, конічні і ступінчасті.

Поряд з розверстками з швидкорізальних сталей (Р9, Р6М5) широко застосовують розвертки, оснащені твердими сплавами (ВК6, Т15К6).

Розвертка складається з робочої частини 1, шийки 2 і хвостовика 3 (рис. VI.30). В робочу частину входять різальна 6 і калібрувальна 5 части-

Рис. VI.30. Елементи і геометричні параметри розвертки

ни. Кут φ у ручних розверток дорівнює 1...20, а в машинних - для оброблення крихких і твердих матеріалів φ = 3...50 і для в'язких матеріалів φ = 12...15°.

Передній і задній кути розверток вимірюють у площині, нормальній до різальної кромки. У чорнових розверток передній кут γ = 5...10°, задній α = 7...12°; у чистових у γ = 0°, α = 3...50.

Калібрувальна частина спрямовує розвертку в отворі, надає йому потрібної точності і шорсткості поверхні. На зубцях калібрувальної частини залишають стрічку завширшки 0,05...0,5 мм, яка забезпечує напрям розвертки в отворі і "вигладжує" оброблену поверхню. Хвостовик призначений для кріплення машинних розверток у шпинделі верстата, а ручних - у воротку. Залежно від методу кріплення він може бути конічним або циліндричним з квадратом 4 під вороток на кінці. Розвертки хвостові виготовляють діаметром 3...50 мм, а насадні -до 100 мм.

Число зубців розверток для полегшення вимірювання їх діаметра парне і залежно від його величини становить близько 6... 12. Для зменшення огранки отворів розвертки мають нерівномірний крок зубців по обводу.

Розвертками роблять отвори 7...10 квалітетів точності.

Глибина різання при розвертанні і зенкеруванні

,

,

де D і d - діаметри отворів відповідно до і після обробки.

27. Свердлильні верстати

1. Основні типи свердлильних верстатів такі: 1. Вертикально-свердлильні - найпоширеніші верстати цієї групи; застосовують їх в одиничному і серійному виробництві. 2. Радіально-свердлильні верстати призначені для

Рис. VI.31. Загальний вигляд вертикально-свердлильно-го верстата

обробки отворів у великих важких деталях. 3. Багатошпиндельні свердлильні верстати мають кілька шпинделів, взаємне розміщення яких може бути постійним або змінюється залежно від оброблюваної деталі. Ці верстати широко застосовують у серійному і масовому виробництві. 4. Горизонтально-свердлильні - застосовують для свердління глибоких отворів. 5. Центрувальні -призначені для виготовлення центрових отворів. 6. Агрегатні - найпоширеніші у великосерійному і масовому виробництві при обробці отворів.

2. Вертикально-свердлильні верстати.На рис. VI.31 подано загальний вигляд вертикально-свердлильного верстата. Верстат складається з фундаментної плити 1, станини 2, коробки швидкостей 6 зі шпинделем, коробки подач 5, розташованої в кронштейні 4, і стола 3, на якому встановлюється оброблювана деталь.

Вертикально-свердлильні верстати застосовують для обробки отворів у деталях масою до 25 кг. Основною характеристикою їх є найбільший отвір, який можна свердлити на них у сталі середньої твердості.

3. Радіально-свердлильні верстатизастосовують в умовах одиничного і серійного виробництва.

На фундаментній плиті 1 верстата (рис. VI.32) нерухомо встановлена колона 2, на якій розміщена і може повертатися на 360° гільза 3. Встановле-

Рис. VI.32. Загальний вигляд радіально-свердлильного верстата

Рис. VI.32. Загальний вигляд радіально-свердлильного верстата

Рис. VI.33. Компонування агрегатних верстатів

на на гільзі траверса 4 може переміщатися по ній уздовж осі за допомогою механізму 5 і закріплюватися на певній висоті. Траверса має напрямні, по яких може переміщатися і разом з нею повертатися шпиндельна головка 6 з коробкою^ швидкостей 7, шпинделем 9 і коробкою подач 8. Заготовка може бути встановлена і закріплена на столі 10 або на фундаментній плиті 1.

Поворотом гільзи з траверсою навколо осі колони і переміщенням шпиндельної головки по напрямних траверси досягається суміщення осей інструмента і отвору деталі.

4. Агрегатні верстати- це спеціальні верстати, змонтовані з нормалізованих вузлів (агрегатів). Здебільшого вони складаються з станини 1 (рис. VI.33), силових головок 2, шпиндельних головок 3, колони 4 і стола 5. Різним компонуванням цих вузлів можна складати різноманітні верстати для обробки певних деталей. Основним вузлом верстата є силова головка, яка надає обертання інструменту (головний рух) і поступальний рух подачі. На агрегатних верстатах виконують свердління, зенкерування, розточування, розвертання отворів, нарізання різьби та інші операції.

Агрегатні верстати є напівавтоматами і часто входять до складу автоматичних ліній.

28. Допоміжні інструменти і пристрої до свердлильних верстатів

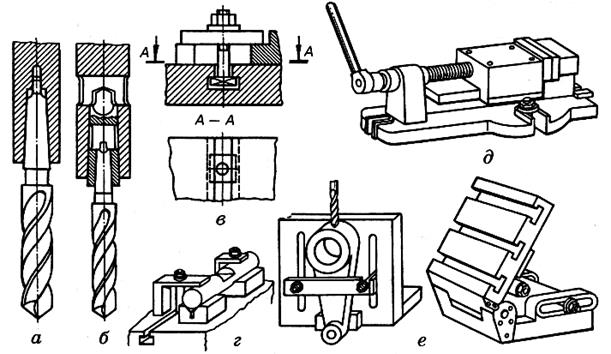

1. Допоміжний інструмент для закріплення різального інструмента.Різальний інструмент, що має конічний хвостовик, закріплюється безпосередньо в конічному отворі шпинделя верстата (рис. VI.34, а) або за допо-

Рис. VI.34. Кріплення інструмента і заготовок на свердлильних верстатах

могою перехідних втулок (рис. VI.34, б) в тому випадку, якщо розмір конуса шпинделя більший за розмір конуса інструмента.

Інструмент з циліндричним хвостовиком закріплюють у трикулачкових або цангових патронах. При послідовній обробці отворів на свердлильних верстатах кількома інструментами, коли інструменти треба міняти, не зупиняючи верстата, застосовують так звані швидкозмінні патрони.

2. Пристрої для встановлення і закріплення деталей.Для закріплення деталей на столі верстата застосовують універсальні і спеціальні пристрої. До універсальних затискних пристроїв належать притискні планки (рис. VI.34, в), призми (рис. VI.34, г), машинні лещата (рис. VI.34, д), кутники (рис. VI.34, е).

Щоб забезпечити правильне положення інструмента відносно осі оброблюваного отвору і спрямовування його під час роботи, застосовують спеціальні пристрої - кондуктори, які усувають необхідність розмітки деталей.

Дата добавления: 2016-02-09; просмотров: 4163;