Зварювання ультразвуком 4 страница

2. Вплив на швидкість різання властивостей оброблюваного матеріалу і матеріалу різального інструмента.З підвищенням вмісту в сталі вуглецю,

мангану, хрому, вольфраму збільшуються її міцність і твердість, знижується теплопровідність. Це підвищує температуру в зоні різання, прискорює спрацювання різального інструмента, тому більш тверді й міцні матеріали обробляють з меншими швидкостями різання. Найгіршу оброблюваність мають швидкорізальні і жароміцні сталі, оскільки в них дуже низька теплопровідність.

Сірий чавун обробляють з меншими швидкостями різання, ніж вуглецеву конструкційну сталь, внаслідок великого стираючого впливу його на різальний інструмент і більш низької теплопровідності. Алюміній і його сплави обробляють із швидкостями різання в 4...6 разів більшими, ніж вуглецеву конструкційну сталь. На швидкість різання впливає стан поверхневого шару заготовки. Наявність твердої забрудненої кірки на заготовці змушує знижувати швидкість різання на 10...ЗО %.

Залежно від теплостійкості, міцності й теплопровідності матеріалу різальної частини інструмент при одному і тому самому періоді стійкості може працювати з різними швидкостями різання. Так, якщо швидкість різання, яка допускається твердосплавним різцем Т15К6, взяти за одиницю, то швидкість різання, що допускається різцями з швидкорізальної сталі Р9 і Р18, дорівнюватиме 0,25.

3. Вплив на швидкість різання глибини різання і подачі.Залежність швидкості різання від глибини різання і і подачі s може бути показана емпіричною формулою

де Cv -коефіцієнт, що залежить від оброблюваного матеріалу, матеріалу різального інструмента і умов різання; показники xv і yv також залежать від матеріалу, що обробляється, матеріалу різального інструмента і умов різання.

Значення Cv, xv, yv наведено в нормативних таблицях.

З наведеної формули видно, що зі збільшенням глибини різання і подачі швидкість різання зменшується, однак це зменшення проходить значно повільніше, ніж збільшення t і s (показники степеня при цих величинах менші за одиницю). Вплив глибини різання на швидкість різання менший, ніж вплив подачі, оскільки показник степеня при І менший від показника при s.

4. Вплив на швидкість різання геометричних параметрів різальних інструментів.Із збільшенням переднього кута зменшуються сили різання і кількість виділеної теплоти, знижується температура різання. Внаслідок цього швидкість різання, яка допускається інструментом, має зрости. Однак при збільшенні переднього кута зменшується міцність різальної частини і погіршуються умови тепловідведення. Тому для кожного матеріалу, що обробляється, і матеріалу різального інструмента існує оптимальне значення цього кута, при якому швидкість різання, яка допускається інструментом, буде найбільшою.

Із збільшенням заднього кута зменшується робота сил тертя і кількість теплоти, що виділяється, а отже, зменшується і спрацювання різального інструмента. Водночас зменшується міцність різальної частини інструмента, тому задній кут вибирають в основному залежно від товщини стружки, що знімається.

Із зменшенням головного кута в плані збільшується ширина шару, що зрізується, і зменшується його товщина. Це поліпшує умови тепловідведення і зменшує навантаження на одиницю довжини робочої частини різальної кромки. Внаслідок цього швидкість різання, яка допускається різальним інструментом, зростає. Однак при малому головному куті в плані різко збільшується відтискання інструмента від заготовки, виникають вібрації, збільшується спрацювання.

Допоміжний кут в плані мало впливає на швидкість різання.

5. Вплив на швидкість різання мастильно-охолодних рідин.Мастильно-охолодні рідини (МОР) знижують температуру в зоні різання, змащують контактні поверхні різального інструмента і оброблюваної заготовки, зменшують можливості злипання інструмента зі стружкою і утворення наростів.

МОР поділяють на охолодні і мастильні. Охолодні рідини (емульсії на водній основі, розчини соди, солей тощо) мають високі теплопровідність і об'ємну тепломісткість, значну приховану теплоту пароутворення і низьку в'язкість. Значне охолодження (8...12 л/хв) при чорновому точінні сталі різцями зі швидкорізальної сталі дає змогу підвищити швидкість різання на 15...25%.

При чистовій обробці, коли потрібні висока точність і мала шорсткість, а також при нарізанні різьби і зубців зубчастих коліс застосовують рідини з високими мастильними властивостями (мастила і олії, гас). Мастильна дія рідин посилюється, якщо до них додати поверхнево-активні речовини, сірку.

При обробці крихких матеріалів іноді застосовують охолодження газами (азотом, вуглекислотою, стисненим повітрям), які під тиском подаються в зону різання.

11. Продуктивність процесу різання

1. Режими різання,які значною мірою визначають продуктивність обробки, вибирають у такій послідовності. Спочатку вибирають глибину різання t, намагаючись увесь припуск зняти за один прохід. Найбільш допустиму подачу 5 вибирають залежно від вимог до точності й шорсткості обробленої поверхні з урахуванням різальних властивостей матеріалу інструмента, потужності верстата. Далі визначають швидкість різання за формулою (для точіння):

,

,

де К - загальний поправковий коефіцієнт, який враховує змінені умови різання порівняно з тими, для яких дано значення Cv, m, xv, yv.

Частота обертання шпинделя верстата, хв-1,

.

.

де D - діаметр заготовки, мм.

2. Продуктивність обробкивизначається нормою виробки Q - кількістю деталей, яка обробляється за певний час Т (зміну, годину):

,

,

де Тк - час обробки деталі:

Тк = tшт + tп.з ,

де tшт - штучний час на обробку деталі; tпз - підготовчо-заключний час, віднесений до однієї деталі:

tшт = tо + tд + tобс + tп ,

де t0 - основний (технологічний) час, безпосередньо витрачений на різання; tд - допоміжний час на встановлення і зняття деталі, замірювання її, керування верстатом; tобс - час обслуговування верстата і робочого місця; tп-час перерв на відпочинок. Основними складовими штучного часу є t0, який залежить від виду обробки, розмірів деталі і режимів різання, та tд.

12. Класифікація і умовні позначення металорізальних верстатів

1. Класифікація металорізальних верстатів.За рівнем спеціалізації верстати поділяють на універсальні, призначені для виконання різноманітних операцій в умовах одиничного та дрібносерійного виробництва; спеціалізовані, на яких обробляють однотипні деталі різних розмірів у серійному виробництві, та спеціальні, призначені для обробки певних деталей у масовому виробництві.

Залежно від характеру виконуваних робіт і типу різальних інструментів, що застосовуються, всі металорізальні верстати поділяються на такі 9 груп: токарні; свердлильні і розточувальні; шліфувальні; для електрофізичної і електрохімічної обробки; зубо- ірізьбообробні; фрезерні; стругальні, довбальні і протяжні; розрізні і різні верстати (до цієї групи належать верстати, які не ввійшли в жодну з перелічених вище груп).

Кожна група верстатів, у свою чергу, поділяється на 9 типів за технологічним призначенням, конструкційними особливостями, кількістю головних робочих органів верстата або інструмента, ступенем автоматизації.

За ступенем точності розрізняють верстати нормальної точності і високоточні (прецизійні).

2. Позначення металорізальних верстатів.Кожній моделі верстата присвоюють номер, що складається з трьох або чотирьох цифр. Перша циф-

ра вказує на групу верстата (1 - токарні, 2 - свердлильні, 3 - шліфувальні і т. д.), друга - тип верстата в цій групі.

Третя або третя і четверта цифри разом умовно характеризують основний розмір верстата або інструмента. Для токарних верстатів ці цифри показують висоту центрів у сантиметрах або в дециметрах; для револьверних верстатів і автоматів - максимальний діаметр оброблюваного прутка в міліметрах; для свердлильних верстатів - максимальний діаметр отвору, який можна просвердлити на цьому верстаті в сталі середньої твердості.

Літера, що стоїть після першої або другої цифри, вказує на модернізацію (поліпшення конструкції) основної базової моделі верстата. Літера, що стоїть у кінці номера, означає модифікацію (видозміну) базової моделі. Наприклад, марка 16К20 належить токарному (1) гвинторізальному (6) верстату з висотою центрів 200 мм (20), модернізованому.

13. Приводи верстатів

1. Приводомназивають сукупність пристроїв, які передають рух від джерела руху до робочих органів верстата.

У сучасних металорізальних верстатах як джерело руху застосовують один або кілька електродвигунів. Приводи верстатів можуть бути механічними, гідравлічними, пневматичними й електричними.

Змінювати частоту обертання шпинделя верстата або подачу можна безступінчастим або ступінчастим регулюванням. При безступінчастому регулюванні можна дістати будь-яку частоту обертання у встановлених межах, при ступінчастому - певний ряд частот обертання, які дають ступінчастий перепад. Безступінчастий спосіб регулювання забезпечує вибір найвигіднішої швидкості різання або подачі і здійснюється за допомогою гідравлічного приводу, механічних варіаторів та електричним регулюванням.

У металорізальних верстатах із ступінчастим регулюванням ряд частот обертання становить геометричну прогресію зі знаменником φ:

nmin =n1; n2= n1φ; n3= n1φ2; … nmax = n1φz-1.

де z - кількість різних швидкостей.

Ступінчасте регулювання частот обертання і подач в металорізальних верстатах здійснюють за допомогою коробок передач, змінних зубчастих коліс, електродвигунів з кількома частотами обертання.

2. Кінематична схема верстата- це сукупність умовних позначень передач і механізмів, які здійснюють рух елементів верстата. Вона дає змогу визначити окремі кінематичні ланцюги і мати повне уявлення про роботу окремих органів і верстата в цілому. При розрахунках параметрів руху кінцевих ланок кінематичного ланцюга переміщення одного з них приймають за вихідне. Рівняння, яке зв'язує розрахункові переміщення

цих ланок, називається рівнянням кінематичного ланцюга, або рівнянням кінематичного балансу.

Основними кінематичними ланцюгами у верстатах є ланцюги головного руху, руху подачі, допоміжних рухів.

Запитання і завдання для самоконтролю

1. Які ви знаєте рухи в металорізальних верстатах?

2. Основні схеми обробки різанням.

3. Як впливають геометричні параметри токарного різця на процес різанн:

4. Основні елементи зрізуваного шару.

5. Основні явища, які супроводжують процес стружкоутворення.

6. Сили різання при точінні.

7. Критерії затуплення і стійкість інструментів.

8. Від яких факторів залежить швидкість різання?

9. Як позначають металорізальні верстати?

Глава 2. ОБРОБКА НА ВЕРСТАТАХ ТОКАРНОЇ ГРУПИ

Усі токарні верстати належать до першої групи і поділяються на такі типи: напівавтомати і автомати одношпиндельні; напівавтомати і автомати багатошпиндельні, револьверні, свердлильно-відрізні, карусельні, токарні і лобові, багаторізцеві, спеціалізовані, різні.

На верстатах токарної групи обробляють різні поверхні тіл обертання: циліндричні, конічні й фасонні, а також площини, перпендикулярні до осі обертання заготовки. Крім цього, на токарно-гвинторізних верстатах можна нарізати різцем різьби на циліндричних і конічних поверхнях, а також спіральні канавки на торцевих площинах заготовок.

З усіх типів верстатів токарної групи на машинобудівних заводах і в ремонтних майстернях найширше застосовують токарні, карусельні і револьверні верстати. Залежно від висоти центрів Я над станиною токарні верстати поділяють на дрібні (Н< 150 мм), середні (Н = 150...300 мм) і великі (Н > 300 мм). Найпоширеніші середні токарно-гвинторізні верстати, типовим представником яких є верстат 16К20.

14. Токарно-гвинторізний верстат 16К20

Основні частини токарно-гвинторізного верстата(рис. VI. 10) такі: станина 1, передня 6 і задня 11 бабки, коробка подач 3, супорт 8.

Станина призначена для закріплення на ній передньої бабки і коробки подач та інших нерухомих частин, а також переміщення рухомих частин верстата. На верхній (лицьовій) її частині є напрямні, по яких переміщуються супорт і задня бабка.

У передній бабці розміщені головний вал верстата - шпиндель і коробка швидкостей, від якої з потрібною швидкістю отримує рух шпиндель з заготовкою. Шпиндель має наскрізний отвір для пропускання прутків, а в передній частині - конічний отвір для встановлення переднього центра.

Коробка швидкостей забезпечує 22 варіанти частоти обертання шпинделя близько 12,5... 1600 хв-1 за допомогою блоків зубчастих коліс, які переміщуються рукоятками 4 і 5.

Задня бабка 11 призначена для підтримання за допомогою заднього центра правого кінця заготовок, а також для закріплення в конічному отворі рухомої частини бабки-пінолі свердла, зенкера або розвертки для обробки отворів. Бабка переміщується вручну по напрямних станини і може бути зафіксована в певному положенні. Піноль також переміщується в поздовжньому напрямі в корпусі бабки за допомогою гвинтової передачі і фіксується в потрібному положенні. Корпус задньої бабки можна переміщати на невелику відстань у поперечному напрямі.

Задня бабка верстата 16К20 обладнана пневматичним пристроєм, за допомогою якого між станиною і бабкою створюється повітряна подушка, що полегшує її переміщення і зменшує спрацювання напрямних.

Коробка подач 3 є складовою частиною механізму подач. Вона призначена для швидкого настроювання верстата на потрібну поздовжню або поперечну подачу. Механізм коробки подач набуває руху від шпинделя і передає його ходовому гвинту 12 або ходовому валу 13, від яких через механізм фартуха 14 він передається супорту 8. По рейці 2 супорт переміщується вручну.

Супорт застосовують для закріплення у встановленому на ньому різцетримачі 9 інструментів і ручного або автоматичного їх переміщення. Він складається (рис. VI. 11, а) з поздовжніх 1, поперечних 2 полозків, по-

Рис. VI. 10. Загальний вигляд токарно-гвинторізного верстата 16К20

| |

Рис. VI. 11. Схема супорта верстата 16К20 (а) і тримач центрового інструмента (б)

воротного круга 6, виконаного як одне ціле з напрямними, по яких переміщується верхня каретка 5, і чотиригранного різцетримача 4.

Поздовжні полозки, а отже, і весь супорт можуть пересуватись автоматично або вручну по напрямних станини. Поперечні полозки переміщуються по поперечних напрямних поздовжніх полозків при обертанні гвинта поперечної подачі за допомогою рукоятки 7 або автоматично. Різцеві полозки можна переміщати по їхніх напрямних тільки вручну. Поворотний круг 6 разом із різцевими полозками можна повертати навколо вертикальної осі на будь-який кут близько ±90°. На поперечних полозках встановлюють задній різцетримач 3, який використовують для прорізання канавок.

Верстат має тримач для центрового інструмента (рис. VI. 11, б): свердел, зенкерів, розверток та ін.

До поздовжніх полозків супорта з різцетримачем 9 прикріплений фартух 14 (рис. VI. 10), в якому розміщені механізми для перетворення обертального руху ходового гвинта і ходового вала в поступальний рух супорта, а також обертального руху ходового вала в поперечне переміщення поперечних полозків.

Для безпечної роботи верстата у кожусі є відгородження 7 (див. рис. VI. 10) і захисний відкидний екран 10.

15. Токарні різці та застосування їх

Для обробки заготовок на токарних верстатах застосовують різноманітні різці, які класифікують за різними ознаками. За матеріалом різальної частини розрізняють різці зі швидкорізальної сталі, твердосплавні й мінералокерамічні. За конструкцією різці поділяють на суцільні та складані.

Суцільний різець виготовляють з одного куска інструментальної сталі. Іноді тільки робочу частину (головку) різця виготовляють зі швидкорізальних сталей Р9, Р9Ф5, Р6М5 тощо і приварюють до стрижня з конструкційної сталі. У складаних різцях її оснащують пластинками з цих сталей, твердих сплавів чи мінералокераміки. Пластинку з'єднують механічно, зварюванням або паянням з державкою різця. Залежно від призначення різця пластинки роблять різної форми.

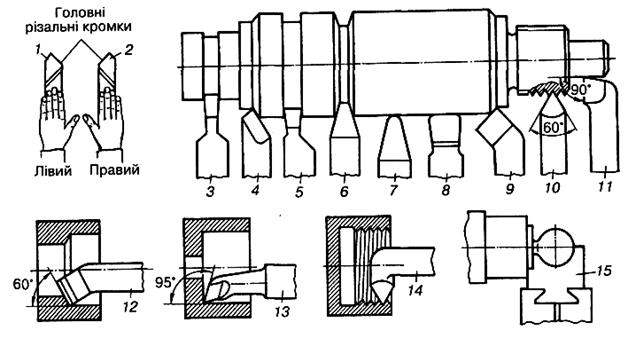

За розташуванням головної різальної кромки різці поділяють на праві й ліві. Правим називають різець 2 (рис. VI. 12), у якому головна різальна кромка міститься з боку великого пальця правої руки, накладеної долонею на різець так, щоб пальці були спрямовані до вершини різця. Під час точіння такими різцями (9 або 11) стружка з заготовки зрізується при переміщенні супорта справа наліво. Лівим називають різець 1, у якого головна різальна кромка міститься з боку великого пальця лівої руки, накладеної на різець так, щоб пальці були спрямовані до вершини різця. На верстаті ліві різці 1 і 4 працюють при подачі зліва направо.

Рис. VI. 12. Токарні різці

За розташуванням осі головки різця в плані розрізняють різці прямі (1...8, 10, 11, 15) і відігнуті (9, 12, 14).

За характером обробки різці поділяють на обдирні (чорнові) і чистові.

За призначенням (по виду обробки) токарні різці поділяють на типи, основними з яких є прохідні (4, 7, 8, 9, 11), підрізні, відрізні (3), розточні (12, 13), різьбові (10, 14), фасонні (75), канавні (5, 6).

На практиці широко використовують різці з багатогранними пластинками з твердого сплаву, які не переточуються. У разі затуплення одного леза пластинка, яка кріпиться гвинтом і клином до різця, звільняється, повертається, щоб в робоче положення стало інше лезо, і кріпиться.

16. Нормальні пристрої для закріплення заготовок на токарних верстатах

Для закріплення оброблюваних заготовок на токарних верстатах застосовують різні пристрої: кулачкові патрони, центри, планшайби, люнети. Надходять вони разом із верстатом, тому називають їх приладдям верстата.

1. Патрони і планшайби.Найпоширеніші трикулачкові самоцентруючі патрони і чотирикулачкові патрони з кулачками, що переміщуються індивідуально.

Трикулачковий самоцентруючий патрон (рис. VI. 13, а) складається з порожнистого корпусу 7, всередині якого є диск 2 з зубцями конічного зубчастого колеса з одного боку і спіраллю Архімеда з канавками прямокутного перерізу з іншого.

Якщо обертати будь-яке зубчасте колесо 5, то обертається диск 2 і розміщена на його торці спіраль 3 залежно від напряму її обертання одночасно переміщує всі три кулачки до осі патрона або від неї. При такому русі кулачків відбувається центрування і закріплення заготовки одночасно. У корпусі патрона можна встановлювати прямі 6 або зворотні 4 кулачки. В трикулачковому патроні закріплюють заготовки круглого або шестигранного перерізу.

Чотирикулачковий несамоцентруючий патрон (рис. VI. 13,6) - це масивний корпус 7 з чотирма радіальними пазами, в кожному з яких встановлено кулачок. Кулачки 2 можна переміщувати в радіальному напрямі незалежно один від одного, тому в такому патроні можна закріплювати заготовки будь-якої форми.

Планшайба (рис. VI. 13, в) - це масивний диск 7, який нагвинчують на шпиндель верстата. В планшайбі зроблено наскрізні пази, крізь які мож-

Рис. VI. 13. Трикулачковий, чотирикулачковий патрони і планшайба

на пропустити болти для закріплення заготовок або кріпильних пристроїв. Планшайба показана з прикріпленим до неї пристроєм - кутником 2, на якому закріплена заготовка підшипника 3. Для зрівноваження планшайби з встановленими на ній пристроєм і заготовкою до неї прикріпляють вантаж-противагу 4.

2. Центриразом з поводковим патроном (рис. VI. 14, а) застосовують для закріплення довгих заготовок, наприклад валів. Один центр 7 (передній) встановлюють у конічний отвір шпинделя, а другий 5 (задній) - у конічний отвір пінолі задньої бабки. В торцях заготовки попередньо свердлять центрові заглиблення, кут опорного конуса яких дорівнює куту опорної частини конуса центра і становить 60°.

Залежно від виконуваної роботи застосовують різноманітні центри: прості (рис. VI. 14, б) - для обробки зовнішніх поверхонь заготовок; зрізані (рис. VI. 14, в) - для підрізування торцевої площини; кульові (рис. VI. 14, г) -для обробки поверхонь методом зміщення задньої бабки; зворотні (рис. VI. 14, д) -для обробки заготовок настільки малого діаметра, що в них неможливо зробити центрові заглиблення (в цьому разі кінці заготовок роблять конічними); обертові (рис. VI. 14, е) - для обробки заготовок на великих частотах обертання. Обертовий центр 7 опирається на підшипники кочення 2, які вмонтовано в корпусі 3.

Для передачі обертання закріпленій у центрах заготовці на одному її кінці за допомогою болта 6 (рис. VI. 14, а) закріплюють хомутик 4. На шпиндель верстата нагвинчують поводковий патрон 7, у диску якого закріплено палець 2. Поводковий патрон має запобіжний кожух 3. При обертанні поводкового патрона разом із шпинделем палець 2 упирається в хомутик 4 і передає через нього обертання заготовці.

Рис. VI. 14. Поводковий патрон і центри

Рис. VI. 15. Люнети

3. Люнети- додаткові опори, які застосовують для зменшення прогинання довгих заготовок від сил власної ваги і сил різання, що діють на них. Довгими заготовками називають такі, в яких відношення довжини заготовки до її діаметра більше за 12. Люнети бувають рухомі і нерухомі.

Рухомий люнет 4 (рис. VI. 15, а) кріплять двома болтами / і 3 до супорта 2, тому під час обробки заготовки він переміщується разом із ним. Рухомий люнет має два кулачки 6 і 8, які за допомогою гвинтів 5 і 7 можна переміщати в радіальному напрямі до стикання торцевої поверхні кожного кулачка з оброблюваною заготовкою 9. Різець у різцетримачі встановлюють попереду кулачків, щоб кулачки люнета ковзали по обробленій поверхні.

Нерухомий люнет (рис. VI. 15, б) кріплять до станини за допомогою планки, болта і гайки 1. Він має три кулачки 3, 6 і 10, кожен з яких за допомогою гвинтів 2, 7 і 11 можна переміщати незалежно один від одного в радіальному напрямі. Верхній кулачок разом із кришкою 5 люнета можна повертати навколо горизонтальної осі 4 на 180°, що полегшує встановлення заготовки 8 на верстаті. Після встановлення заготовки кришку люнета повертають у робоче положення і скріпляють з корпусом люнета за допомогою болта і гайки 9. Поверхня заготовки 8, по якій ковзають кулачки нерухомого люнета, має бути оброблена.

17. Основні роботи, які виконують на токарно-гвинторізних верстатах

1. Обробка циліндричних поверхонь, площин, прорізування канавок, відрізання.Циліндричні поверхні обробляють при поздовжньому переміщенні супорта або різцевих полозків. Зовнішні циліндричні поверхні обробляють прохідними різцями, а внутрішні - розточувальними. Присто-

Рис.VI. 16. Обробка площин (а, б, в) і відрізання різцями з нахиленою кромкою (г)

сування для закріплення заготовок вибирають залежно від їх форми І розмірів. Заготовки типу валів залежно від відношення їх довжини до діаметра рекомендують кріпити так: при l/d < 4 - у патроні; при 4 < l/d < 10 в центрах; при l/d > 10... 12 - у центрах з додатковою опорою заготовки на кулачки рухомого або нерухомого люнета.

Площини обробляють прохідними прямими і відігнутими, а також підрізними різцями з поперечною подачею (рис. VI. 16). Прорізають канавки і відрізають заготовки також з поперечною подачею канавковими І відрізними різцями (див. рис. VI.12, поз. 3, 5, 6).

При відрізуванні деталі різцями з нахиленою кромкою не потрібна подальша обробка торця.

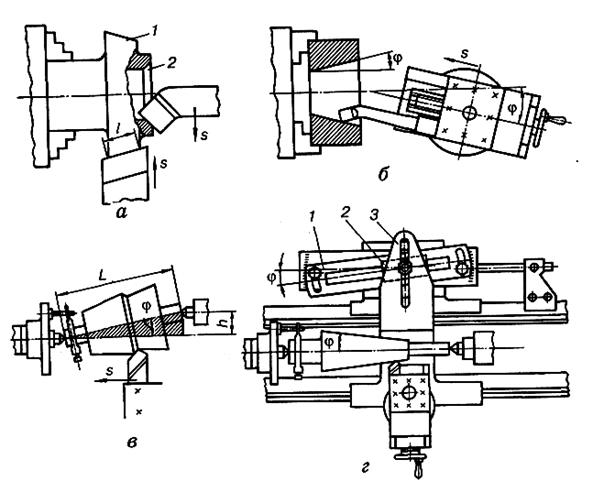

Рис. VI.17. Обробка конічних поверхонь на токарному верстаті

Рис.VI.18. Обробка фасонних поверхонь фасонним різцем

Рис.VI.18. Обробка фасонних поверхонь фасонним різцем

Внутрішні циліндричні поверхні обробляють центровими інструментами (свердлами, зенкерами, розвертками), які встановлюють в пінолі задньої бабки чи за допомогою державки в різцетримачі, або розточними різцями для наскрізних 12 і глухих 13 отворів (див. рис. VI. 12).

2. Конічні поверхніобробляють різними методами. Різцем з похило розташованою різальною кромкою обробляють зовнішні 7 і внутрішні 2 конічні поверхні (рис. VI.17, а), довжина яких не перевищує 20...25 мм.

За допомогою повороту верхньої каретки супорта обробляють зовнішні й внутрішні конічні поверхні, довжина яких не перевищує довжини ходу різцевих полозків. Напрямні різцевих полозків встановлюють під кутом ф (рис. VI. 17, б) до осі обертання заготовки, який дорівнює половині кута при вершині оброблюваного конуса.

Методом зміщення задньої бабки обробляють тільки зовнішні конічні поверхні, в яких довжина твірної порівняно велика, а кут при вершині конуса не перевищує 10... 12°. Заготовку в цьому випадку закріплюють у центрах, а корпус задньої бабки зміщують в поперечному напрямі на величину h - L sin ф (рис. VI. 17, в).

Більш продуктивним і точним є метод обробки конусів за допомогою копіювальної конусної лінійки 1 (рис. VI. 17, г), що кріпиться на кронштейні до станини. При автоматичній або ручній подачі супорта повзунок 2, тяга З і різець переміщуються паралельно твірній оброблюваного конуса.

3. Фасонні поверхні1 незначної довжини обробляють фасонними різцями 2 з поперечною подачею (рис. VI. 18).

Рис. VI. 19. Схеми нарізання різьби різцями на токарному верстаті

Фасонні поверхні значної довжини обробляють по копірах з використанням механічної, гідравлічної або електромеханічної слідкуючої системи.

У сучасних умовах усе більше поширюється обробка фасонних поверхонь на верстатах з ЧПК за заздалегідь складеною програмою.

4. Нарізати різьбуна токарному верстаті можна плашками, мітчиками або різьбовими різцями. Для нарізання різьби кроком pн.р верстат настроюють так, щоб за кожний оберт шпинделя різець переміщувався на крок pн.р, тобто

1 об.шп. px.г= pн.р ,

де і - передаточне відношення ланцюга, який передає рух від шпинделя до ходового гвинта верстата з кроком px.г .

Дата добавления: 2016-02-09; просмотров: 1706;