ГЛАВА 3. ЭЛЕКТРИЧЕСКАЯ КОНТАКТНАЯ СВАРКА

Сущность процесса и основные виды контактной сварки

[1]. Сущность процесса. Контактная сварка (сварка сопротивлением) основана на разогреве свариваемых изделий джоулевым теплом и механическом сжатии разогретых изделий.

Согласно закону Джоуля—Ленца количество тепла, выделяющегося при прохождении электрического тока в свариваемых деталях и переходных контактах,

Q == I2Rt Дж (0,24I2Rt кал)

,где I — сварочный ток, A; R — сопротивление, Ом; t — время сварки, с.

Сила сварочного тока при контактной сварке достигает десятков и даже сотен тысяч ампер. Такие токи получают в понижающих однофазных сварочных трансформаторах, имеющих во вторичной обмотке чаще всего один виток. Для регулирования сварочного тока первичную обмотку трансформатора делят на несколько секций, от которых к переключателю ступеней регулирования сделано от 4 до 16 отводов. Величина вторичного напряжения составляет 1...12 В. Увеличивая или уменьшая количество витков первичной обмотки, включенных в сеть, изменяют вторичное напряжение, а вместе с ним и сварочный ток. Чем меньше включено в сеть витков первичной обмотки, тем больше вторичное напряжение, первичный и вторичный (сварочный) токи.

Сопротивление места сварки зависит от чистоты и состояния поверхности свариваемого материала, сопротивления самого материала, величины давления, прикладываемого к свариваемым изделиям, и от других факторов. Наибольшее сопротивление имеет место контакта свариваемых изделий,1 где и выделяется наибольшее количество тепла. Время сварки в зависимости от толщины и рода свариваемого материала изменяется от сотых и даже тысячных долей секунды до нескольких минут. Когда детали нагреваются до пластического состояния или до оплавления, к ним прикладывается усилие осадки и детали свариваются.

2. Основные виды контактной сварки. Существует много видов и разновидностей электрической контактной сварки. Однако основных способов три: стыковая, точечная и шовная. Отдельную группу составляет сварка аккумулированной энергией. Из этой группы наибольшее применение имеет конденсаторная сварка.

Стыковая сварка

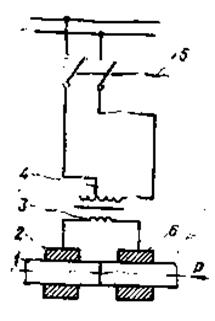

Схема стыковой сварки. При стыковой сварке (рис. II. 13) свариваемые детали 1 (стержни, полосы, рельсы, трубы) закрепляют в медных зажимах машины. Зажим 6 установлен на подвижной плите, перемещающейся по направляющим станины, а зажим 2 укреплен на неподвижной плите. Вторичный виток 3 сварочного трансформатора соединен с плитами медными гибкими шинами. Первичную обмотку трансформатора включают в сеть переменного тока через выключающее устройство 5. Для регулирования мощности трансформатора и изменения силы сварочного тока предназначен переключатель ступеней 4. Перемещение подвижной плиты и сжатие свариваемых изделий силой Р осуществляется механизмом сжатия.

2. Основные виды стыковой сварки — сварка методом сопротивления и методом оплавления. При сварке сопротивлением детали с тщательно подготовленными торцами под небольшим давлением приводят в соприкосновение. После этого в сеть включают трансформатор. Как только детали нагреваются до пластического состояния, одновременно с выключением тока механизмом сжатия производят их осадку и сварку. Сварку сопротивлением применяют для соединения изделий из малоуглеродистых сталей и цветных металлов сечением до 300 мм2. При большем сечении не достигается равномерный нагрев по всему сечению стыка и качество соединения ухудшается.

Рис. II. 13. Схема стыковой сварки .

Сварку оплавлением применяют при изготовлении изделий большего сечения. Различают сварку прерывистым и непрерывным оплавлением. Если сваривают прерывистым оплавлением, то детали, зажатые в машине при включенном напряжении холостого хода вторичной цепи, приводят в кратковременное соприкосновение и опять разводят на небольшое расстояние. Во время разведения деталей сварочная цепь разрывается при силе тока в тысячи и десятки тысяч ампер, вследствие чего между торцами свариваемых изделий происходит сильное искрообразование и разбрызгивание расплавленного металла. Чередуя одно за другим замыкание с размыканием, осуществляют равномерное оплавление всего сечения стыка. После приложения к месту сварки усилия осадки наружу стыка выдавливаются расплавленный металл и оксиды и образуется прочное сварное соединение. Ток выключают в конце осадки.

Сварку непрерывным оплавлением выполняют на машинах с непрерывной подачей деталей только в сторону их сближения. Зажатые в машине детали включаются под напряжение вторичной цепи, а затем их сближают до соприкосновения. Соприкосновение свариваемых поверхностей сначала происходит в отдельных местах, где имеются микровыступы. В образующихся элементарных контактах возникают большие плотности тока и металл здесь быстро нагревается до расплавления и испарения. Когда вся поверхность свариваемых торцов оплавится и покроется слоем жидкого металла, к изделиям прикладывают усилия осадки с одновременным выключением тока. Детали соединяются в одно целое так же, как и при сварке прерывистым оплавлением.

Стыковую сварку оплавлением применяют для углеродистых и легированных сталей с поперечным сечением до 4 ×104...6 × 104 мм2, цветных и разнородных металлов. Наиболее широко ее используют для соединения железнодорожных рельсов, составного режущего инструмента, магистральных газо- и нефтепроводов и пр.

Машины для стыковой сварки изготовляют мощностью 0,75...1000 кВт и больше.

Точечная сварка

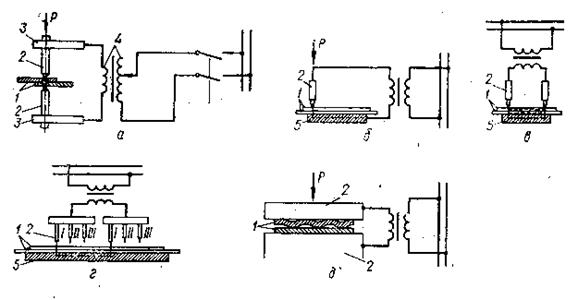

1. Схема точечной сварки. Точечную сварку применяют для соединения листовых конструкций, в которых необходимо обеспечить нужную прочность, а обеспечение плотности не является обязательным. Суммарная толщина листов обычно не превышает 10...12 мм. При точечной сварке сложенные внахлестку детали I (рис. II. 14, a) зажимают с некоторым усилием между медными электродами 2, к которым через электрододержатели 3 подводится ток от сварочного трансформатора 4. Нижний электрод устанавливают неподвижно, а верхний вместе с электрододержателем перемещается с помощью механизма сжатия, который создает между электродами Необходимое давление Р. Зажав изделие, включают трансформатор, и место контакта между изделиями нагревается до образования ядра из расплавленного металла. Последующим приложением усилия осадки осуществляется сварка металлов, которая заканчивается снятием давления и выключением тока. Ядро сварной точки имеет столбчатую дендритную структуру. Места контактов между электродами и изделиями нагреваются до более низкой температуры, так как выделяющееся здесь тепло активно отводится медными электродами, обычно охлаждаемыми водой.

На точечных машинах сваривают углеродистые, легированные, высоколегированные стали и цветные металлы. Различают так называемые мягкие и жесткие режимы. Мягкие режимы характеризуются относительно большей выдержкой сварной точки под током и небольшой плотностью тока. Их применяют при сварке углеродистых, низколегированных и другого типа сталей, склонных к закалке. Для мягких режимов время выдержки сварной точки под током составляет 0,2... 3 с, плотность тока — 80... 160 А/мм2 и давление на электроды — 15...40 МПа.

Жесткие режимы характеризуются меньшей выдержкой сварной точки под током, большей плотностью тока и большим давлением. Поэтому они обеспечивают более высокую производительность сварки. Такие режимы используют для сварки низкоуглеродистых и высоколегированных сталей, не склонных к закалке. Их также применяют для сварки цветных металлов (меди, алюминия), имеющих большую электро- и теплопроводность. Время выдержки на жёстких режимах составляет 0,001...0,1 с, плотность тока— 150...350 А/мм2 и давление на электроды — 40... 100 МПа.

2. Виды точечной сварки. Кроме рассмотренной выше основной схемы точечной сварки, в промышленности применяют одностороннюю точечную сварку, которая бывает одноточечной (рис. II. 14, б), двухточечной (рис. II. 14, в) и многоточечной (рис. II. 14, г). При односторонней сварке электроды 2 располагают с одной стороны свариваемых изделий 1, а с другой подкладывают медные или бронзовые шины 5. Пои сварке ток проходит через электроды 2, свариваемые изделия 1 и медные шины 5.

Рис. II. 14. Основные схемы точечной контактной сварки.

Разновидностью многоточечной сварки является рельефная сварка (рис. II. 14, д), при которой в одной из свариваемых деталей) в местах соединений предварительно производится холодная высадка выступов. Рельефную сварку осуществляют на специальных сварочных прессах между медными плитами 2, которые являются электродами машины. После предварительного сжатия и включения тока происходит одновременный нагрев всех выступов, а после приложения усилия сжатия — их сварка.

3. Типы машин для точечной сварки.Серийные машины, используемые для точечной сварки, выпускают мощностью 0,5... 1000 кВт и больше с ножным (педальным) приводом и произвольной выдержкой; с приводом от электродвигателя; с электромагнитным, пневматическим и пневмогидравлическим приводом управления и с электронным регулированием времени сварки.

Шовная сварка

1. Схема и разновидности шовной сварки. Шовную, или роликовую, сварку применяют для получения прочных и плотных швов при изготовлении тонкостенных сосудов, предназначенных для хранения и транспортирования жидкостей, газов и других продуктов, а также в производстве тонкостенных труб.

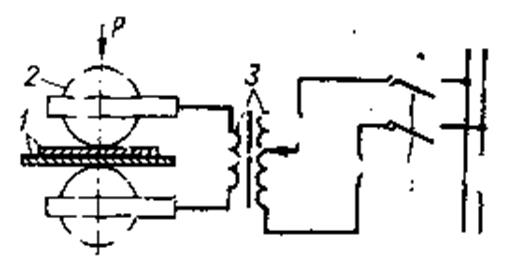

При шовной сварке (рис. II. 15) листы 1 толщиной 0,3... 3 мм собирают внахлестку и затем зажимают усилием Р между двумя медными роликами 2, к которым подводят электрический ток от сварочного трансформатора 3. Одному или обоим роликам сообщает принудительное вращение специальный привод. При включении тока и одновременном вращении роликов происходит перемещение и нагрев до расплавления контактных поверхностей свариваемых изделий, которые под действием сжимающих усилий свариваются.

Рис. II. 15. Схема шовной сварки.

Различают два основных способа шовной сварки: непрерывную и прерывистую. При непрерывной сварке подача тока на ролики и вращение роликов непрерывны. Такой вид сварки применяют при изготовлении изделий из низкоуглеродистых сталей толщиной до 1 мм. Для больших толщин непрерывная подача тока на ролики не, дает качественного сварного соединения. Такие толщины сваривают прерывистым методом, при котором ролики вращаются непрерывно, а ток подается прерывисто. Вследствие этого в месте сварного соединения образуется ряд непрерывных точек, из которых каждая предыдущая перекрывается последующей. Прерывистым методом изготовляют сварные соединения высокого качества как из углеродистых сталей, так и из нержавеющих, а также из алюминиевых и медных сплавов.

Для прерывистой подачи тока на ролики шовные машины имеют игнитронные прерыватели. Продолжительность включения тока при прерывистой сварке составляет 0,02...0,12 с, а время перерывов (пауз) между включениями — 0,02...0,35 с.

Серийные шовные машины выпускают мощностью 25...200 кВт с педальным или пневматическим приводом.

Дата добавления: 2016-01-18; просмотров: 4385;