Автоматическая и полуавтоматическая дуговая сварка

1. Устройство и принцип работы сварочных автоматов. При автоматической дуговой сварке все основные операции процесса (зажигание дуги, подача сварочной проволоки к изделию, поддержание постоянной длины дуги и перемещение дуги по направлению сварки) механизированы.

Схема устройства сварочного автомата представлена на рис. II. 8, а. Электродвигатель 6 с помощью механического редуктора 5 передает вращение роликам 2, подающим проволоку к изделию. Сварочную проволоку 3 подающие ролики сматывают с мотка или бухты, помещенной на барабане или в кассете 4 и направляют через токоподводящий мундштук 1 в зону сварки.

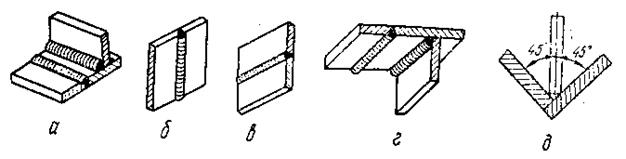

Рис. II. 7. Пространственное положение шва.

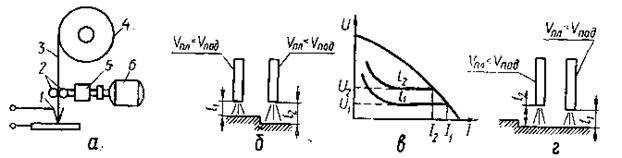

Рис. II. 8. Схемы устройства сварочного автомата и процесса саморегулирования длины дуги.

В зависимости от принципа поддержания постоянства длины дуги, изменяющейся в процессе сварки в связи с неровностями поверхности свариваемого металла, нестабильностью напряжения в сети, пробуксовыванием проволоки в подающих роликах и т. п., сварочные автоматы делят на два типа: с автоматическим регулированием и с саморегулированием длины дуги. В автоматах первого типа скорость подачи проволоки пропорциональна напряжению дуги. При внезапном изменении длины дуги изменяется скорость подачи проволоки и нарушенное равновесие восстанавливается. Практически это осуществляется так. Одну из обмоток возбуждения электродвигателя, подающего сварочную проволоку, питает напряжение дуги, поэтому, если длина дуги почему-либо увеличится, напряжение на дуге возрастет и электродвигатель начнет быстрее вращаться и с большей скоростью подавать проволоку к изделию, укорачивая длину дуги. G уменьшением длины дуги параметры изменяются в обратном направлении. Следовательно, автоматы этого типа имеют переменную скорость подачи проволоки при сварке. В связи с тем что эти автоматы имеют относительно сложную электрическую схему, применение их ограничено. Более простыми и широко применяющимися являются автоматы, построенные по принципу саморегулирования длины дуги, с постоянной скоростью подачи проволоки.

Саморегулирование длины дуги основано на использовании зависимости изменения скорости плавления проволоки от изменения длины дуги. При постоянной скорости подачи проволоки, равной скорости ее плавления, и при случайном увеличении длины дуги от l1 до l2 (рис. II. 8, б) согласно внешней характеристике источника сварочного тока (рис. II. 8, в) уменьшится ток в дуге от I1 до I2 и почти пропорционально току уменьшится скорость плавления проволоки. Поэтому скорость подачи проволоки окажется больше скорости ее плавления, и длина дуги снова достигнет величины l1 (рис. II. 8, г). При уменьшении длины дуги происходит обратное явление: ток и скорость плавления возрастают и длина дуги увеличивается. На саморегулирование большое влияние оказывают форма внешней характеристики источника сварочного тока и плотность тока. Наиболее интенсивно оно протекает при использовании источников тока с падающей или возрастающей внешней характеристиками и плотностях тока, превышающих 50... 100 А/мм2. При плотностях тока ниже этого предела саморегулирование затрудняется, и в этом случае необходимо применить только автоматическое регулирование постоянства длины дуги.

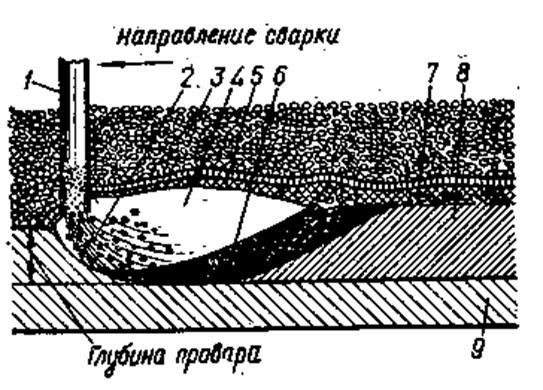

2. Сущность способа сварки под флюсом. При автоматической дуговой сварке защита расплавленного металла от атмосферного воздуха в зоне сварки осуществляется с помощью порошкообразного вещества, называемого флюсом, или с помощью защитных газов. При сварке под флюсом к свариваемому изделию 9 (рис. II. 9) подается голая проволока 1 и отдельно флюс 3. Сварочная дуга 2 горит под слоем флюса между концом сварочной проволоки и изделием в газовом пузыре 4, образующемся вокруг столба дуги из паров присадочного и основного металлов и продуктов диссоциации составляющих флюса. Расплавленная часть флюса 5 окружает газовый пузырь и покрывает сварочную ванну 6 тонким слоем шлака, препятствуя этим соприкосновению расплавленного присадочного и основного металла с кислородом и азотом воздуха. После остывания металла и шлака последний в виде корки 7 легко отделяется от наплавленного металла 8. Неиспользованная часть флюса отсасывается с изделия обратно в бункер флюсоотсасывающими устройствами.

При автоматической дуговой сварке под флюсом по сравнению с ручной до 10...20 раз повышается производительность из-за использования больших токов, достигается однородность и повышается качество металла шва, экономится сварочная проволока вследствие отсутствия огарков, меньших потерь на угар и разбрызгивание.

3. Флюсы для автоматической сварки так же, как и электродные покрытия, должны обеспечивать устойчивое горение дуги, необходимый химический состав и механические свойства наплавленного металла, хорошее формирование сварного шва и легкое отделение шлаковой корки с наплавленного металла. По способу изготовления флюсы делятся на плавленые и неплавленые, или керамические.

Плавленые флюсы изготовляют сплавлением шихты в пламенных или электрических печах с последующей грануляцией. В состав этих флюсов входят только шлакообразующие компоненты (SiO2, MnO, CaF8 и др.).

Неплавленые, или керамические, флюсы кроме шлакообразующих компонентов содержат также раскислители и различные легирующие элементы. Технология изготовления этих флюсов сходна с изготовлением электродной обмазочной массы. Из полученной таким же способом массы густого замеса изготовляют гранулированный флюс, который затем просушивают и прокаливают. Неплавленые, или керамические, флюсы применяются преимущественно при сварке некоторых марок легированных и высоколегированных сталей и для получения твердых наплавок.

4. Характеристика основных типов сварочных автоматов.В настоящее время в промышленности применяют сварочные автоматы различных систем, типов и конструкций. Наибольшее применение имеют переносные сварочные автоматы типов: ТС (трактор сварочный) конструкции Института электросварки им. Е. О. Патона; АДС (автомат дуговой сварочный) конструкции ленинградского завода «Электрик» и УТ (универсальный трактор) конструкции ЦНИИТмаш.

Рис. II. 9. Схема сварки под слоем флюса.

Автоматы ТС и УТ работают по принципу саморегулирования длины дуги, а автомат АДС имеет автоматическое ее регулирование.

Особенно широко применяют сварочный автомат ТС-17М-У конструкции Института электросварки им. Е. О. Патона (рис. II. 10). Автомат (трактор) имеет постоянную скорость подачи проволоки при заданном режиме сварки и предназначен для сварки любых швов в нижнем положении при силе тока до 1200 А.

Основными узлами трактора являются электродвигатель 1 мощностью 0,2 кВт, тележка с ведущими 2 и ведомыми 3 бегунками, бункер 5 для флюса, кассета 7 для проволоки и кнопочный пульт управления 8.

Кроме этого, трактор снабжается источником сварочного тока, магнитным пускателем и электроизмерительными приборами 6. Электродвигатель трактора соединен с механизмом подачи проволоки и механизмом передвижения.

Механизм подачи проволоки состоит из редуктора, приводного и прижимного роликов, а механизм передвижения — из редуктора и ведущих бегунков 2. Подбором сменных шестерен в редукторах изменяют скорость подачи проволоки в пределах 52...403 м/с, а скорость передвижения автомата, т. е. скорость сварки,— в пределах 16... 126 м/с. После установки трактора в исходное положение и нажатия кнопки «ВНИЗ» на пульте управления 8 сварочная проволока из кассеты 7 подается до соприкосновения с изделием. Затем из бункера 5 к месту сварки подается флюс и нажатием кнопки «ПУСК» включают автомат.

Чтобы остановить сварочный трактор, вначале останавливают электродвигатель и при естественном обрыве дуги в конце шва заваривают кратер. Послё этого выключают источник сварочного тока. Для направления автомата вдоль линии шва используют разные приспособления. В отдельных случаях трактор направляют вручную с помощью рукоятки 4, укрепленной на бункере 5.

Рис. II. 10. Сварочный автомат ТС-17м-У.

5. Устройство и назначение шлангового полуавтомата. При полуавтоматической дуговой сварке проволока к свариваемому изделию подается автоматически, а дуга перемещается вручную. Сварочная проволока диаметром 0,8...2 мм подается к изделию по шлангу специальной конструкции, вследствие чего сварочные полуавтоматы называются шланговыми. В промышленности широко используют шланговые полуавтоматы ПШ-5 и ПШ-54 конструкции Института электросварки им. Е. О. Патона и полуавтомат ПДШ-500 конструкции завода «Электрик».

В шланговом полуавтомате ПШ-5 (рис. II. 11) сварочная проволока из кассеты 6 с помощью механизма подачи 5 подается по гибкому шлангу 4 к держателю 2, на котором находятся пусковая кнопка 3 и воронка 1 для флюса. Механизму подачи, состоящему из редуктора и подающих роликов, сообщает движение электродвигатель 7 мощностью 0,1 кВт. Сменой шестерен в редукторе изменяют скорость подачи проволоки в пределах 79...600 м/ч. В полуавтомате ПШ-54 для этого предназначена коробка скоростей.

Рис. II. 11. Шланговый полуавтомат ПШ-5 и конструкция шлангового привода.

Для пропускания сварочной проволоки внутри шланга вмонтирована стальная проволочная спираль 5, изолированная от токоподводящего медного гибкого провода 11 слоем изоляции 9. В медный провод вставлены два проводника 10, соединяющие пусковую кнопку на держателе с магнитным пускателем. Последний (в виде отдельного аппаратного ящика) предназначен для одновременного включения электродвигателя и источника сварочного тока. Снаружи токоподводящий медный провод защищен хлопчатобумажной 12 и резиновой 13 изоляцией (трубкой).

Полуавтоматическая сварка под флюсом осуществляется следующим образом. Замкнув на изделие сварочную проволоку, сварщик открывает на воронке заслонку и подает на место сварки флюс. Затем нажатием на пусковую кнопку включает электродвигатель на подачу проволоки к изделию и источник сварочного тока, вследствие чего под флюсом зажигается дуга. Для устойчивой сварки необходимо поддерживать постоянство вылета проволоки из мундштука держателя в пределах 15...25 мм. Для этого насадка держателя опирается на свариваемый металл. Сварку рекомендуется вести «на себя» или справа налево. Прекращают ее нажатием на пусковую кнопку в обратном направлении (снизу вверх).

В шланговых полуавтоматах ПДЩ-500 флюс к изделию подается по шланговому проводу пневматически. Шланговую полуавтоматическую сварку применяют для стыковых, угловых и тавровых соединений при получении коротких, прерывистых и криволинейных швов, которые невозможно выполнять автоматическим способом. При полуавтоматической сварке под флюсом используют большие плотности тока (100...200 А/мм2), что обеспечивает высокую производительность сварки.

Дата добавления: 2016-01-18; просмотров: 7375;