Ручная дуговая сварка

1. Электроды для ручной дуговой сварки. Ручную дуговую сварку выполняют штучными электродами, которые сварщик подает к свариваемому изделию и перемещает в нужном направлении. При сварке по методу Бенардоса применяют угольные или графитовые электроды диаметром 6...30 мм, длиной 200...300 мм. Для сварки по методу Славянова используют металлические электроды, имеющие диаметр 1,6... 12 мм и длину 150...450 мм. Сварку в инертных газах осуществляют вольфрамовыми электродами диаметром 1...6 мм.

Для сварки сталей электроды изготавливают из стальной сварочной проволоки по ГОСТ 2246—70, которым предусмотрено 77 ее марок. Из них шесть изготавливают из низкоуглеродистой, 30 — из легированной и 39 — из высоколегированной сталей.

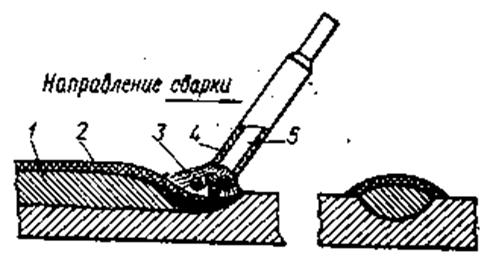

Дуговая сварка стержнями из стальной проволоки (голыми электродами) не применяется вследствие плохой устойчивости дуги. Для повышения устойчивости горения дуги на электродные стержни наносят так называемые тонкие, или стабилизирующие, покрытия. В их состав входят соединения щелочных (калия, натрия) или щелочноземельных (кальция) металлов, которые в дуге легче ионизируются, чем кислород и азот воздуха, и этим улучшают устойчивость горения дуги. Однако электроды с тонкими покрытиями не обеспечивают высоких механических свойств металла шва, который сильно насыщается азотом и кислородом воздуха. Для защиты расплавленного металла от взаимодействия с воздухом на электродные стержни 5 наносят толстые, или качественные, покрытия 4 (рис. II. 5). Их составляющими, кроме стабилизирующих и клеящих (жидкое стекло), являются шлако- и газообразующие вещества и раскислители. Для получения наплавленного металла специального состава и свойств в них вводят также различные легирующие элементы.

Рис. II. 5. Схема плавления электрода с толстым покрытием.

Шлакообразующими веществами являются оксиды (ТiO2, SiO2, МnО), карбонаты (СаСO3, MgCO3) и другие соединения (CaF2), вносимые в покрытия в виде минералов (кремнезема, мрамора) и руд (титановой, марганцевой). При плавлении покрытия они образуют шлаки, которые покрывают капли 3 электродного металла и металл 1 шва и этим защищают расплавленный металл от азота и кислорода воздуха. После остывания металла шва и шлака шлаковая корка 2 легко удаляется с поверхности шва.

В качестве газообразующих веществ используют различные органические соединения, например, электродную целлюлозу, древесную муку и пр. При их сгорании вокруг дуги образуются защитные газы в виде оксидов углерода, водорода и пр., которые предохраняют расплавленный металл от взаимодействия с воздухом.

Для раскисления применяют элементы, которые обладают большим сродством с кислородом, чем железо (марганец, титан, кремний, алюминий). Находясь в сварочной ванне, они отбирают кислород от оксидов железа, образуя нерастворимые в железе оксиды соответствующих элементов, которые затем всплывают в шлак.

Легирующими элементами являются хром, молибден, ванадий и др. В покрытия их вводят тогда, когда электроды предназначены для сварки легированных сталей, получения износостойких наплавок и пр.

Для изготовления покрытых электродов все кусковые материалы шихты покрытия дробят, размалывают, просеивают и смешивают с жидким стеклом. Полученную массу наносят на электродные стержни. Затем электроды просушивают и прокаливают.

По назначению выделяют четыре группы покрытых электродов для сварки сталей: углеродистых (У), легированных (Л), теплоустойчивых (Т) и высоколегированных (В). Пятую группу составляют электроды для наплавки с целью создания поверхностных слоев с особыми свойствами (Н). В зависимости от механических и других свойств наплавленного металла эти группы электродов подразделяются на типы. Каждому типу может соответствовать одна или несколько марок электродов.

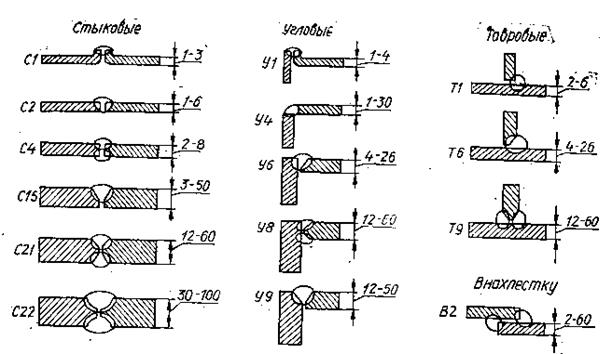

2. Виды сварных соединений. Основными видами соединений, применяемых при ручной, автоматической и полуавтоматической дуговой сварке, являются стыковые, угловые, тавровые и внахлестку. Конструктивные элементы основных соединений, используемых при ручной дуговой сварке (ГОСТ 5264—80), приведены на рис. II. 6.

Стыковые соединения в зависимости от толщины свариваемых листов выполняют с отбортовкой (С1) без скоса кромок (С2, С4), с односторонним (С15) и двусторонним (С21) симметричным или несимметричным скосом кромок одного или обоих листов. Двусторонний симметричный скос кромок обоих листов криволинейной формы (С22) применяют для листов толщиной 30... 100 мм. Чтобы обеспечить провар по всему сечению свариваемых листов, между кромками оставляют зазор 0...4 мм в зависимости от толщины металла. Во избежание прожига острые кромки листов притупляют на 1...3 мм. Общий угол раскрытия кромок 54 ±6°.

Угловые и тавровые соединения, так же как и стыковые, в зависимости от толщины листов выполняют без скоса кромок (рис. III.7, У1, У4, Т1), а также с односторонним (У6, Т6) и двусторонним (У8, У9, T9) скосами кромок одного или обоих листов. При скосе одной кромки угол раскрытия составляет 50±5°, а при скосе двух кромок — 54±6°. Соединения внахлестку (В2) применяют для листов толщиной 2...60 мм. Сваривают их с одной или двух сторон сплошным или прерывистым швом.

3. Выбор режима сварки. Основными параметрами режима ручной дуговой сварки являются диаметр электрода и сила сварочного тока. Скорость сварки и напряжение дуги при ручной сварке, как правило, не регламентируются. Их подбирает сварщик в зависимости от марки электрода и положения шва в пространстве.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, слоя (первого или последующих) шва и положения швов в пространстве.

Сила сварочного тока в основном зависит от диаметра электрода. Для диаметров 3...6 мм ее определяют по формуле

I=kD

,где 1 — сила сварочного тока, A; D — диаметр электрода, мм; k — коэффициент, А/мм, равный 40...60 для электродов со стержнем из низкоуглеродистой стали и 35...40 — для электродов со стержнем из высоколегированной стали.

Рис. II. 6. Основные виды сварных соединений.

4. Техника выполнения сварных швов зависит от положения швов в пространстве и вида сварного соединения.

По положению в пространстве швы делят на нижние (рис. II. 7, а), вертикальные (рис. II. 7, б), горизонтальные (рис. II. 7, в) и потолочные (рис. II. 7, г). Наиболее удобно сваривать нижние швы, так как расплавленный металл не вытекает из кратера. Сложнее сваривать вертикальные и горизонтальные швы. Их выполняют очень короткой дугой и электродами диаметром не более 5 мм. Но наиболее трудно сваривать потолочные швы, у которых кратер расположен дном кверху. Потолочные швы сваривают самой короткой дугой и электродами диаметром не более 4 мм, что облегчает переход капли с электрода на изделие. Если конструкция изделия позволяет, то его поворачивают так, чтобы все швы можно было выполнять в нижнем положении, а угловые и тавровые соединения сваривать «в лодочку» (рис. II. 7, д).

Дата добавления: 2016-01-18; просмотров: 1972;