Холодная сварка давлением

Холодная сварка давлением осуществляется без нагрева, лишь за счет больших усилий сжатия. Этим методом сваривают такие высоко пластичные металлы, как свинец, алюминий, медь, кадмий, серебро, никель и др. Для получения прочного соединения необходимо перед сваркой тщательно очищать соединяемые поверхности от оксидов и загрязнений, а также прикладывать большие усилия сжатия, от чего между ними проявляются межатомные силы сцепления. При холодной сварке необходима интенсивная пластическая деформация, заставляющая металл течь вдоль поверхности раздела и удаляющая адсорбированные газы из поверхностного слоя. Оголенные ювенильные поверхности под действием высокого давления соединяются в одно целое.

В настоящее время холодную сварку давлением применяют преимущественно при соединении встык или внахлестку некоторых алюминиевых и медных проводов, шин и ряда других деталей. Давление при сварке этих металлов составляет 150...1000 МПа. Для стыковой холодной сварки выпускают специализированные установки типа МХСА-50, МСХС-60, МСХС-30 и др.

Сварка трением

Для сварки трением используют преобразование механической энергии в тепловую, осуществляемое при взаимном перемещении свариваемых поверхностей. Работа сил трения, превращающаяся в теплоту, интенсивно нагревает трущиеся поверхности. Свариваемые детали нагреваются до пластического состояния, после чего их сжимают осевыми усилиями. Так в большинстве случаев сваривают встык детали круглого сечения, например трубы, стержни, некоторые режущие инструмент (сверла, метчики, развертки, концевые фрезы и пр.), изготовляемые из однородных и разнородных металлов, а также из различных пластмасс.

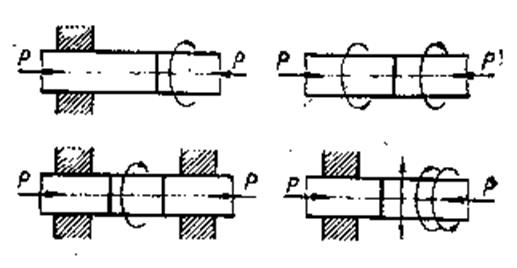

Для сварки трением используют переоборудованные токарные, сверлильные и прочие металлорежущие станки, а также специализированные сварочные машины типа МСТ-23, МСТ-35 и МСТ-41 мощностью 10, 20 и 40 кВт. Трение поверхностей осуществляют вращением или возвратно-поступательным перемещением свариваемых деталей по одной из схем, приведенных на рис. V .31.

Давление осадки не превышает 25 МПа при сварке легких и пластичных металлов и 250 МПа при сварке наиболее твердых металлов.

По производительности сварка трением не уступает контактной сварке оплавлением, а экономически она даже выгоднее ее, так как в этом случае потребляемая мощность в 5... 10 раз меньше, чем при контактной сварке. Способ сварки трением прост, легко поддается автоматизации и программному управлению.

Рис. II. 22. Основные схемы сварки трением.

Лазерная сварка

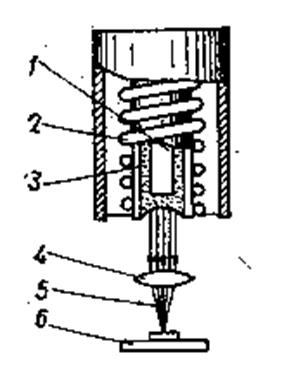

При лазерной сварке источником тепловой энергии служит мощный сконцентрированный световой луч, получаемый в специальных установках, называемых лазерами. В настоящее время основное применение имеют рубиновые лазеры с искусственным рубином, содержащим оксид алюминия (А1203) и небольшую добавку оксида хрома (Сг203). Такой лазер состоит из цилиндрического рубинового стержня 1 (рис. II. 23), ксеноновой лампы 2, линзы 4 и охлаждающей системы 3. Торцы стержня отполированы и посеребрены. Один, служащий для выхода наружу светового луча, частично прозрачен. При вспышке ксеноновой лампы, питаемой разрядным током конденсаторов, атомы хрома рубинового кристалла переходят из нормального в возбужденное состояние. Однако через несколько миллисекунд они снова возвращаются в исходное состояние, беспорядочно излучая фотоны красного света. Поток их вдоль оси стержня вызывает излучение новых фотонов, которые попеременно отражаются от зеркальных торцовых граней, увеличивая этим интенсивность общего излучения. При накоплении определенного уровня фотонов они в виде потока красного света прорываются через полупрозрачный торец стержня наружу. Пройдя через линзу 4, сфокусированный пучок 5 попадает на изделие 6. Продолжительность импульса излучения лазерного пучка равна тысячным и миллионным долям секунды.

Рис. II. 23. Схема лазерной сварки.

Лазерной сваркой можно сваривать различные металлы толщиной до 0,5 мм. Его применяют также для получения отверстий в твердых сплавах, тугоплавких металлах, алмазах, рубинах и др.

Дата добавления: 2016-01-18; просмотров: 1303;