Каждый из видов технологического оборудования, в основном, оснащается

локальной системой управления ЛВС. При этом обработка информации, ее

представления оператору, формирование команд управления производится техническими средствами микропроцессорной техники. Целесообразным является оснащение ТОУ современными интеллектуальными датчиками тех-

нологических параметров, локальными микропроцессорными устройствами для обработки информации, а также исполнительными устройствами. Далее

эта информация о состоянии ТОУ передается на второй иерархический уро-

вень для представления оператору и формирования команд управления тех-

нологическим процессом.

На первом уровне реализуются нижеследующие функции АСУП:

- измерение технологических параметров, обработка и передача сигналов ин-

формации на второй уровень;

- регулирование заданных значений технологических параметров;

- формирование управляющих воздействий на исполнительные устройства

(клапаны, насосы, мешалки и другие);

- автоматическое управления по заданным алгоритмам отдельными техноло-

гическими агрегатами, установками и линиями;

- сбор и передача на второй уровень сигналов о состоянии исполнительных

устройств, срабатывании защиты и блокировок.

Согласно функциям АСУП реализуемым на первом уровне, осуществляется выбор технических средств автоматизации: первичные преобразователи тех-нологических параметров, преобразователи сигналов, сигнализаторы техно- логических параметров, регистрирующие устройства, регуляторы (контролл- ры) по месту; исполнительные устройства; электропусковая аппаратура; ло-

кальные микропроцессорные устройства (контроллеры для логико-програм-

много управления и регулирования процессами); УСО; ПК.

Второй уровень образован системами, функцией которых является автома-

тизированное управление технологическими отделениями и подразделения-

ми согласно информации, полученной от систем первого уровня. На втором уровне реализуется координация управления технологического оборудования отделений и подразделений и линий, а также осуществляется взаимосвязь между ними.

На этом уровне реализуется нижеследующие функции АСУП: отображе-

ние оперативной информации о значениях технологических параметров и состоянии технологического оборудования, а также обозначениях вводимых оператором команд и данных; формирование и передача управляющих воз- действий на исполнительные устройства; автоматическое управление по за- данной программе и командам оператора работой технологического обору- дования, находящегося в технологическом отделении и подразделении; ко-

ординирование режимом работы отделений и подразделений; регистрация о работе технологического отделения и подразделения на печатающим устрой- стве, архивирование и хранение ее; сбор, обработка, передача информации о работе технологических отделений и подразделений на третий уровень.

Системы управления второго уровня в основном базируются на применении

ПТК, которые состоят из ЭВМ (Intel Pentium I, II, III, IV), устройств связи с объектом (УСО), видеотерминалов, печатающих устройств, локальных и се-

тевых микропроцессорных устройств (контроллеры и другие), а также персо-

нальных ЭВМ (IBM PC AT-386, -486), т. е. автоматизированные рабочие мес-

та (АРМ) технолога, лаборанта и др.

Вся информация, необходимая для принятия решений по управлению тех-

нологическим процессом, отражается на цветных мониторах и видео терми-

нальных устройствах.

Ввод команд, данных и регламентов (инструкций) осуществляется операто-

ром (технологом) с клавиатуры. Информация о технологическим параметрах

и состоянии оборудования, команды управления передаются посредством ус-

тройства связи с объектом в ПТК или от локальных микропроцессорных ус-

тройств через сетевые микропроцессорные устройства в ЭВМ (ПЭВМ) пос-

редством промышленной сети Profibus DP.

При использовании распределенных систем микропроцессорных контролле-

ров, что характерно для хлебопекарного производства, ко второму уровню относят сетевые контроллеры и ПЭВМ, которые формируют АРМ технолога,

лаборанта и других.

Для хлебозаводов малой мощности и минипекарен на втором уровне возмо-

жно использование средств локальной автоматики, т. е. вторичных измерите-

льных приборов и мнемонических схем для отображения информации, пус-

ковой аппаратуры дистанционного управления и микропроцессорных конт-

роллеров для обработки информации.

Третий уровень образован системой централизованного управления, кото-

рая реализует задачи оперативной диспетчеризации и координации управле-

ния технологическими отделениями и подразделениями согласно задачам АСУ хлебозавода и вспомогательного производства.

На третьем уровне реализуются нижеследующие функции АСУП: диспет-

черизация режимов работы технологических отделений и подразделений, а

также координация их взаимодействий со вспомогательным производством;

введение баз данных и регистрация текущей и интегрированной информации

о функционировании технологических отделений и подразделений в виде

отчетной документации; сбор, обработка и передача необходимой информа- ции о функционировании отделений и подразделений в АСУ хлебозавода и вспомогательного производства и передача ее руководству предприятия.

В системах управления третьего уровня характерно применение ПТК и ба-

зовой ЭВМ, предназначенных для операторских станций и обеспечение под-

держки и манипулирования достаточно мощными базами данных.

В АСУ хлебозаводов большой и средней мощности достаточно важен обмен

информацией между технологическими отделениями и подразделениями. Для этого эффективно применение протоколов и интерфейсов компонентов

АСУП локальной сети, а также стандартных интерфейсов связи между кон-

троллерами, ПТК и ПЭВМ для промышленных распределенных сетей отече- ственного производства, а лучше информационной сети Ethernet.

3.2. Реализацию систем управления, т.е. АСУ хлебозавода (АСУП) можно

осуществить на базе интегрированной микропроцессорной системы Даматик

XDI фирмы “Валмет”(Финляндия). Она решает нижеследующие задачи: сбор

и обработку технологической информации; контроль и управление техноло-

гическими процессами, а также управление электродвигателями и клапана-

ми; групповое управление исполнительными устройствами, программный запуск и блокировку; видеографическое отображение протекания технологи-ческого процесса и работу системы управления; печатание рапортов и инфо-

рмационных режимных листов; организацию информационных связей внут-

ри предприятия; возможность расширения вычислительных ресурсов для ре-

шения нестандартных задач.

Аппаратурное оформление системы на локальном уровне базируется на микропроцессорных станциях (совокупности контроллеров). Каждая станция

рассчитана на 200 входов и выходов. Они монтируются в стандартных шка-

фах. В каждом шкафу можно собрать до 6 станций. Станции решают ниже-

следующие задачи: сбор и обработку технологической информации, в том

числе вычислительных операций; автоматическое регулирование и логико-

программное управления.

Информация от микропроцессорных станций (МС) передается в системную

шину, при этом предусматривается дублирующая системная шина. Максима- льная длина ее составляет до 2 км коаксиального кабеля, протокол связи “token passing”. К системной шине подключаются устройства второго уровня:

операторские станции, станции технологической и аварийной сигнализации, станции вывода трендов и станции управления рецептурами.

Для представления информации обслуживающему персоналу и управления,

станции содержат графические телемониторы с высокой разрешающей спо-

собностью, сенсорную клавиатуру с программируемыми функциональными

клавишами, печатающие и регистрирующие устройства.

Для планирования и управления хлебопекарным производством предусмот-

рена специальная микропроцессорная станция, она подключается к систем-

ной шинео и функционирует совместно с видеотерминалом и клавиатурой.

Система имеет станции резервирования, диагностики и конфигурации. В системе предусмотрены связи между смежными системными шинами и вы-

ход к внешним системам. Она может обслуживать до 50 станций.

Микропроцессорная система “Damatic XDi” позволяет решать задачи управ-

ления технологическими отделениями, подразделениями хлебопекарного производства и хлебозаводом в целом.

Система XDi – это распределенная система управления, обладающая мощ-

ными средствами автоматизации – начиная с базовых функций управления и

заканчивая средствами информационного менеджмента как системы контро-

ля и управления производством и качеством продукции.

Основное назначение системы – повышение производительности и качества

продукции при использовании новых средств представления информации производственному персоналу.

Основные характеристики системы:

- мультиплатформенность (имеются средства работы на любой программной

платформе, которую предпочтет выбрать пользователь);

- многофункциональный пользовательский интерфейс (предусмотрены сред-

ства выполнения любой задачи с одним и тем же ЧМИ);

- удобные пользовательские программы формирования отчетов, средства вос-

произведения ТП, программы архивации и сбора данных, и средства анализа;

- средства технологического управления и информационного менеджмента;

- средства базового управления, встроенные возможности ввода/вывода(связь

с контакторами блока электродвигателей), усовершенствованные средства управления (адаптивное, т.е. fuzzу control), управление с мультипредсказуе-

мостью, усовершенствованные решения по технике безопасности, групповое управление (batch control);

электронная связь, поиск и устранение неисправностей в режиме РВ, обуче- ние персонала, системный аудит, доступ в сеть Internet;

- открытая архитектура, позволяющая интеграцию с другими видами систем.

В системе обеспечено взаимодействие с удаленными специалистами; крити-

ческие аварийные сигналы можно автоматически передавать на пейджеры или в радиотелефонную мобильную сеть GSM; имеется возможность исполь-

зования беспроводных терминалов для обслуживания системы XDi. Беспро-

водные терминалы – это высокопроизводительные компьютеры, позволяю-

щие запускать одновременно несколько программ; они могут находится вну-

три зоны действия радиосигналов любой базовой станции и предоставляют

обслуживающему персоналу полную свободу передвижения.

Функции системы распределены по станциям, соединенным посредством

шинного интерфейса. Станции способны функционировать независимо от остальной части системы. Система построена по модульному принципу, ее можно модернизировать и расширять.

Значительной возможностью системы – это программирование функций управления ТП на языке JAVA, который упрощает создание приложений, по-

зволяет осуществлять сложные расчеты, обладает большой гибкостью в пре-

делах пакета функциональных блоков и имеет повышенную защищенность.

В качестве ПО системы Damatic XDi используется SCADA- пакеты Paragon

(Nema Soft USA) или VNS (Ин Сат, РФ), и любые другие SCADA-пакеты.

Реализацию управления хлебозаводом можно осуществить на отечествен- ной микропроцессорной технике (как второй вариант) – фирмы “Прософт” (Россия) и других в комплекте со SCADA-системой Трейс Моуд.

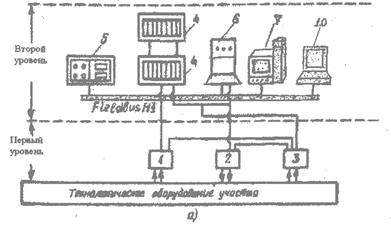

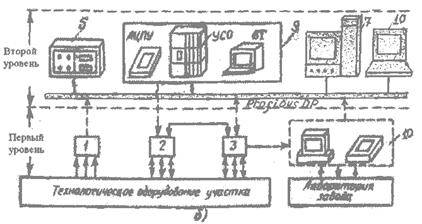

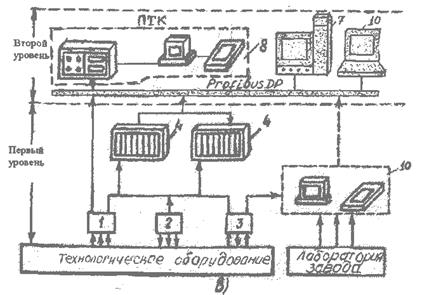

3.3. Структура организации АСУТП отделения, участка, подразделения.

Структура отделений или подразделений пищевого предприятия определя-

ются его мощностью и техническими средствами контроля и управления

(см. рис. 3.4.).

Рис.3.4.Структура отделения, подразделений пищевого предприятия

а) – с использованием локальных и сетевых контроллеров, средств отобра-

жения и управления ТП, также АРМ операторов;

б) – с использованием ПТК, сетевых контроллеров, средств отображения и

управления ТП, а также АРМ операторов и лаборатории;

в) – с использованием ПТК, локальных и сетевых контроллеров, средств

отображения и управления ТП, а также АРМ операторов и лаборатории.

Состав структуры управления:

1.первичные преобразователи (датчики) технологических параметров;

2.электропневматические исполнительные устройства, пусковая аппаратура;

3.локальные устройства управления ТП;

4.микропроцессорные локальные контроллеры;

5.микропроцессорные сетевые контроллеры;

6.пульт управления оператора;

7.сервер базы данных РВ;

8.программно-технический комплекс (ПТК);

9.управляющая ЭВМ отечественного или зарубежного производства;

10.АРМ оператора (технолога, инженера, химика-аналитика и т.п.).

Современные системы управления отделениями и подразделениями пище-

вых предприятий (в том числе хлебозаводов) большой с средней мощности в

основном имеют два иерархических уровня.

Первый уровень объединяет: измерительные преобразователь (датчики), сиг-

нализаторы параметров, средства управления исполнительными устройства-

ми и пусковой аппаратуры с контроллерами. Технически перспективной яв-

ляется связь интеллектуальных датчиков и ИМ с контроллерами или ПТК по- средством цифровой полевой шины Fieldbus H1. Для соединения контролле- ров с приборами разных фирм целесообразно применение типового протоко-ла – HART-протокол, который сообщает о неисправностях полевой сети, приборов и контроллеров оператору. Локальные пульты управления техноло-

гическим процессом и технологическим оборудованием в основном располо-

жены по месту объекта управления.

Выбор аппаратуры осуществляется с учетом следующих критериев: соот-

ветствия технических характеристик требованиям ТЗ; наличия необходимой сертификационной документации; стоимости технических средств.

На первом уровне АСУТП выполняет следующие функции:

- сбор информации от преобразователей о состоянии объекта и технологичес-

кого оборудования.

- первичная обработка информации (фильтрация, линеаризация и масштаби-

рование), а также классификация и кодирование входных сигналов;

- формирование управляющих воздействий для управления ИУ;

- передачу информации на второй уровень системы управления объектом.

Технические решения по второму уровню могут иметь несколько вариантов:

вариант а) рис.3.4. предусматривает на втором уровне использование локаль-

ных (4) и сетевых (5) контроллеров для управления ТП в режиме операторс-

кой станции, наличие ЛВС с пультом управления (6), сервера БД РВ на базе

(Pentium I, II), АРМ оператора-технолога на базе (IBM PC-386,-486).

АСУТП второго уровня варианта а) выполняет следующие функции: прием

и обработку информации с помощью локальных (4) и сетевых (5) контролле-

ров, сервера БД РВ на базе (Pentium II), АРМ оператора-технолога; формиро-

ние управляющих воздействий; контроль и управление ТП, и ИУ системы;

передачу информации посредством сетевых структур (Fieldbus H1) на выше-стоящий уровень.

вариант б), рис.3.4. предусматривает на втором уровне использование сете-

вых контроллеров (5), управляющей ЭВМ на базе (Pentium I,II,III,IV), сервера

БД РВ, АРМ оператора-технолога и химика-аналитика на базе (IBM PC-486).

АСУТП второго уровня варианта б) выполняет следующие функции: прием

и обработку информации с помощью сетевых контроллеров (5), управляю-

щей ЭВМ, сервера БД РВ, АРМ оператора-технолога и химика-аналитика;

формирование управляющих воздействий; контроль и управление ТП и ИУ системы; передачу информации с помощью сетевых структур (Profibus DP) на вышестоящий уровень.

вариант в), рис.3.4. предусматривает на втором уровне использование лока-

льных контроллеров (4) в режиме операторской станции, программно-тех- ничесго комплекса (ПТК), сервера БД РВ на базе (Pentium II), АРМ опера- тора-технолога и химика-аналитика на базе (IBM PC-386,-486) для контроля и управления ТП.

АСУТП второго уровня варианта в) выполняет следующие функции: прием

и обработку информации с помощью локальных контроллеров (4) в режиме операторской станции, ПТК, сервера БД РВ, АРМ технолога и химика; фор-

мирование управляющих воздействий; контроль и управление ТП и ИУ сис- темы; передачу информации посредством сетевых структур (Profibus DP) на вышестоящий уровень.

Применяют два режима функционирования АСУТП отделений и подразде-

лений: штатный и вспомогательный.

В штатном (автоматизированном) режиме управления строго по программе

производства конкретного ассортимента продукта.

Вспомогательный режим используют в период наладки, ремонта, профи-

лактических работ, при отказах средств управления второго уровня.

3.4. Структура управления хлебозавода.

Современные хлебозаводы – это высокомеханизированные и автоматизиро-

ванные производства, суточной мощностью 20-100 т. готовой продукции. Для них характерна выработка нескольких видов продукции из разнообраз-

ного по свойствам и составу сырья на комплексно-механизированных и авто-

матизированных агрегатах и линиях, производимая продукция – штучная.

Для контроля и управления хлебопекарным производством целесообразно

обозначить следующие отделения и подразделения: склад БХМ; приготовле-

ния растворов и хранения жидкого сырья; приготовления и разделки теста;

обеспечение производства (тепло-, водо- и холодоснабжения, электроснабже-

ния, вентиляция, котельная и другие). Каждое отделение и подразделение следует рассматривать как самостоятельные объекты управления.

Склад бестарного хранения муки (БХМ) и подача муки в производство.

При этом решаются нижеследующие задачи управления: управление элект-

роприводами и распределительной арматурой при подаче муки в силоса и производство; управление работой механизмов склада БХМ и контроль состояния распределительной арматуры; контроль массы (уровня) муки в силосах, в производственных бункерах, сигнализация предельных (верхних и нижних) значений уровня в емкостях; управление механизмами и устрой- ствами очистки фильтров от отработанного воздуха.

Приготовление дополнительного сырья. При этом решаются нижеследую-

щие задачи управления: управление электроприводами и распределительной арматурой при приготовлении жидких ингредиентов; контроль уровня в ем- костях, сигнализация предельных (верхних и нижних) значений уровня в них; контроль параметров качества (концентрации, плотности, кислотности и других) растворов дополнительного сырья; управление механизмами и устройствами подачи дополнительного сырья в производство.

Приготовление полуфабрикатов (опары и теста). При этом решаются ниже-

следующие задачи управления: регулирование расходов жидких и сыпучих компонентов, при дозировании; регулирование (стабилизация) влажности опары, теста; контроль параметров процесса (температуры, кислотности, реологии и других) опары и теста; сигнализация предельных значений тем- пературы, кислотности и реологии опары и теста; управление электроприво- дами и распределительной арматурой при приготовлении опары и теста;

- управление технологическим оборудованием и механизмами согласно за-

данной программе и сигнализация рабочего и аварийных режимов работы.

Выпечка хлебобулочных изделий. При этом решаются нижеследующие за-

дачи управления: управление запальными устройствами при розжиге печи;

стабилизация влажностного режима в печи; контроль температуры в 1 и 3 зо- нах печи; регулирование температуры в пекарной камере (2 зона) и тяги в пе- чи; сигнализация предельных значений параметров, характеризующих печь;

контроль расхода топлива и управление безопасностью горения.

3.5. Система управления складом БХМ.

Реализацию управления складом БХМ можно осуществить с помощью АСУТП (в режиме “советчика”) согласно варианта б) (см. рис.3.4,б), кото-

рая имеет два иерархических уровня.

Первый уровень состоит из первичных преобразователей (датчиков) и

сигнализаторов параметров, средств управления исполнительными устрой-

ствами и пусковой аппаратуры. Диспетчерские пульты управления техноло-

гическим оборудованием в основном расположены по месту объекта управ-

ления. Взаимосвязь аппаратуры осуществляется посредством HART-прото-

кола с помощью сети Fieldbus H1.

Второй уровень предусматривает использование контроллеров AL-16N с

информационной мощностью (аналоговые вх./вых. составляет 6/12, дискрет-

ные вх./вых. соответственно 8/24) в количестве 3-х комплектов с горячим ре-

зервированием на базе ЭВМ Pentium I, работающих в режиме операторской

станции. Наличием ЛВС с диспетчерским пультом управления, сервера БД РВ на базе Pentium I и АРМ оператора-технолога и химика-аналитика на ба-

зе IBM PC-486. Прием и передача информации производится посредством сетевых структур (промышленная сеть Profibus DP). ОС пультов управления

осуществляется с помощью ОС Windows NT. Основное ПО пультов техноло-

га, диспетчера и рабочей станции мастера обеспечивается SCADA-системой Трейс Моуд, реализующей основные функции визуализации оперативной ин-

формации, передачи данных и команд системе контроля и управления. Осно-

вное ПО состоит из инструментального (средство разработки конкретного ПО для различных пультов) и исполнительного комплекса (реализация разра-

ботанного ПО в определенной ОС). Открытость SCADA-программы обеспе-

чивае функционирование системы управления в ОРС-сервере, что гарантиру-

ет работу сетевых структур без специальных драйверов. В качестве ОС конт-

роллеров используем типовую систему OS-9 или версии Windows, что позво-

ляет закупать прикладное ПО для контроллеров, например, технологические

языки стандарта IES 1131-3.

Информационная мощность АСУТП склада БХМ (см. схему 3.5.) составляет:

аналоговых вх./вых. 5/0; дискретных вх./вых. 6/6. Контроллеры AL-16AN обеспечивают с небольшим резервом.

Хранение муки на современном хлебозаводе осуществляется в складах бес-

тарного хранения, а транспортировка из него в производство производится при помощи аэрозоль транспорта.

Для получения информации о массе муки, находящейся в силосах, исполь-

зуют системы тензометрического взвешивания, состоящие из тензопреобра-

зователй, встраиваемых непосредственно в опоры или под опоры силоса му-

ки, АЦП (ADAM-4016), контроллера AL-16 AN, далее сигнал поступает на

ЦАП (ADAM-4050), управляющие вентили (5) и пульт ЛВС. Для учета числа партий муки, поступающей в производство, используются электромагнитные

счетчики импульсов, которые регистрируют число отвесов, производимых

автоматическими весами при загрузке каждого бункера с выходом на пульт

ЛВС, АРМ технолога и химика-аналитика для регистрации.

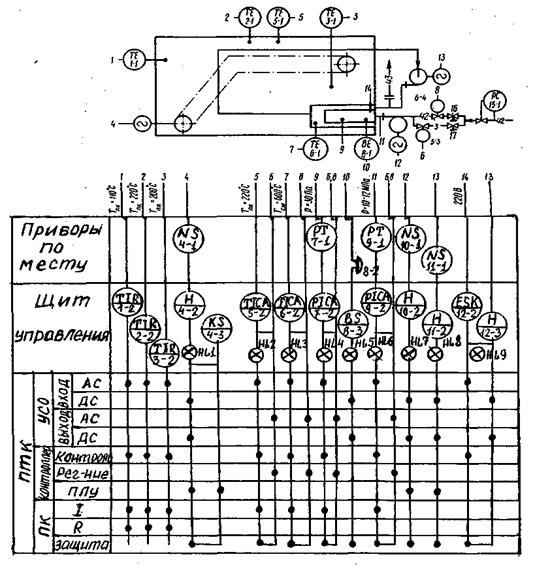

Рис.3.5. Система управления складом БХМ.

Предельные уровни муки в силосах контролируются электронными сигнали-

заторами, АЦП (ADAM-4012) с выходом на пульт ЛВС и АРМ технолога. Измерение уровня муки в производственных бункерах осуществляется элект-

ронными измерителями уровня с выходом на АЦП (ADAM-4012) далее на пульт ЛВС и АРМ технолога.

Реализацию управления отделением приготовления жидких ингредиентов

Растворов соли, сахара, жира и других) можно осуществить с помощью АСУТП(в режиме “советчика”) идентично системе управления складом БХМ

по варианту б) (см. рис.3.4,б), которая имеет два иерархических уровня. При этом на втором уровне следует использовать контроллеры AL-2000S в комп-

лекте с ЭВМ (Pentium II) для отображения информации, ввода задания и осу-

ществления непрерывного контроля качественных показателей приготовле-

ния растворов, поступающих в производство.

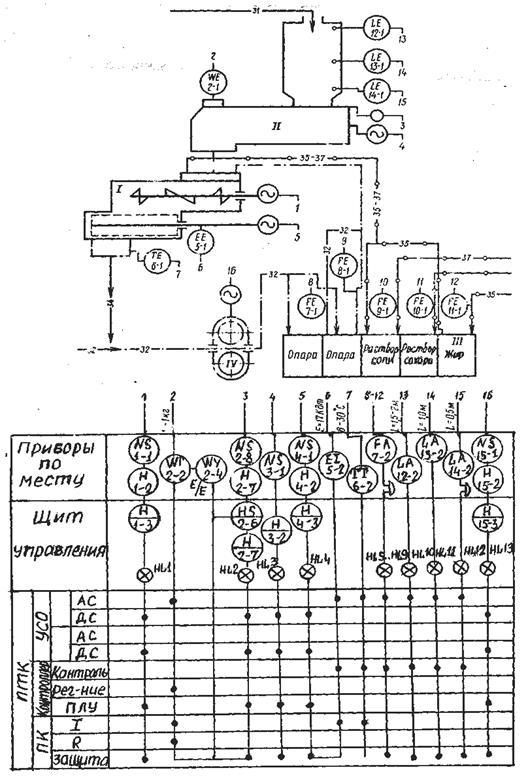

3.6. Система управления процессом тестоприготовления.

Процесс тестоприготовления является основным и наиболее продолжитель-

ным этапом, во многом предопределяющим качество хлебобулочных изде-

лий. К основным операциям тестоприготовления относят: дозирование сырья и полуфабрикатов, их смешивание и замес, а самое главное – брожение.

Рассмотрим одностадийный, наиболее прогрессивный способ производства

хлебобулочных изделий.

Замес теста осуществляется в тестомесильной машине I непрерывного дей- ствия, например, Р3-ХТО (см. рис.3.6.) в раздельных рабочих камерах. В ка- мере предварительного смешивания происходит перемешивание исходных компонентов. Мука в камеру подается автоматическим весовым дозатором непрерывного действия II.

Рис.3.6. Система управления процессом тестоприготовления

Жидкий полуфабрикат дозируется шестикомпонентной дозировочной стан-

цией III, имеющей две секции для него. Остальные секции дозировочной станции производят подачу растворов сахара, соли и растопленного жира.

Шестая секция является резервной. Расход заданного компонента обеспечи-

вается установкой задания каждому каналу станции. Интенсивная механиче- ская обработка теста происходит в рабочей камере пластификатора тестоме-

сильной машины.

Система управления процессом тестоприготовления может быть реализова-

на с помощью АСУТП (супервизорный режим) по варианту б), согласно

(рис.3.4,б), который предусматривает два иерархических уровня.

Состав первого уровня идентичен как в системе управления складом БХМ.

Второй уровень предусматривает использование сетевых контроллеров

AL-32AN с информационной мощностью (аналоговых вх./вых. 12/5, дискрет-

ных вх./вых. 16/32) в количестве 3-х комплектов с горячим резервированием

на базе управляющей ЭВМ (Pentium I), функционирующей в режиме рабочей

станции.

Наличием сервера БД РВ на базе ЭВМ (Pentium I), АРМ оператора-технолога

и химика-аналитика на базе IBM PC-486. Прием и передача информации про-

изводится посредством сетевых структур (сеть Profibus DP). ОС пультов фун-

кционирует с помощью ОС Windows NT. Основное ПО пультов управления

обеспечивается SCADA-системой Трейс Моуд, реализующие основные функ-

ции визуализации измеряемой и контролируемой информации, передачи дан-

ных и команд системе для контроля и управления. Оно состоит из инструме-

нтального и исполнительного комплексов. Открытость SCADA-обеспечивает

функционирование системы управления в ОРС-сервере, что гарантирует ра-

боту сетевых структур без специальных драйверов. В качестве ОС контрол-

леров используем типовую систему OS-9 или версии Windows, что позволяет закупать прикладное ПО для контроллеров (например, технологические язы-

ки стандарта IEC 1131-3).

Информационная мощность АСУТП приготовления теста (см. рис.3.6) сос-

тавляет: аналоговых вх./вых. 7/2, дискретных вх./вых. 5/5. т.е. имеется резерв.

Для обработки результатов анализа основного и дополнительного сырья, го-

товности жидких полуфабрикатов и теста, оформления товарно-транспорт-

ных накладных с поставщиками используют АРМ лаборатории на базе IBM

PC-486, которая по стандартному интерфейсу связана с АРМ технолога и др.

Команды управления и данные вводятся в компьютер оператором-техноло-

гом клавиатурой видеотерминалов. В АСУТП тестоприготовления входят модули ввода аналоговых, дискретных и числоимпульсных сигналов, необхо-

димых для формирования информации от первичных преобразователей тех-

нологических параметров и дискретных устройств, также модулей вывода

дискретных и аналоговых сигналов для непосредственного управления ТП

исполнительными устройствами (клапана, заслонки, электродвигатели и др.)

Система управления обеспечивает выполнение нижеследующих функций:

- регулирование расхода муки, подаваемых дозатором 2 осуществляется по- средством тензометрической системы с выходом на АЦП (ADAM-4012), ре-

гулирующий канал AL-32AN, далее на ЦАП (ADAM-4021) и управление за-

движкой 3;

- регулирование продолжительности брожения теста реализуется путем из-

менения степени заполнения рабочей емкости машины I для брожения и регулированием температуры теста в процессе брожения изменением подачи

холодной и горячей воды в рубашку машины с помощью регулирующего

канала контроллера AL-32AN;

- регулирование степени интенсивности механической обработки теста при

замесе в тестомесильной машине осуществляется изменением частоты вра-

щения месильных органов пластификатора 5, логико-программным каналом

контроллера AL-32AN;

- световую и звуковую сигнализацию об отклонениях от заданного режима

работы оборудования фиксируется на пультах управляющей ЭВМ и АРМ

технолога;

- контроль и сигнализацию наличия уровня компонентов в расходных емко-

стях и дозаторе 2 (поз.2,8,9,10,11,12) реализуется с помощью расходомеров,

АЦП (ADAM-4012), AL-32AN, ЦАП (ADAM-4021);

- контроль потребляемой мощности при замесе (по нагрузке на вал машины),

т.е. качество теста, осуществляется посредством АЦП (ADAM-4012), логико-

программным каналом AL-32AN c выходом на ЦАП (ADAM-4021) и регист-

рацию на АРМ технолога и управляющую ЭВМ;

- ручной и автоматический режим управления механизмами агрегата произ-

водится с пультов АРМ технолога и ЭВМ;

- автоматическую блокировку для отключения механизмов при возникнове-

нии аварийных режимов выполняют с пультов АРМ технолога и ЭВМ.

3.7. Система управления процессом выпечки хлебобулочных изделий.

Выпечка хлебобулочных изделий осуществляется на современных печах, представляющих собой комплекс теплотехнических, транспорто-механичес-

ких устройств, снабженных средствами управления основных параметров процесса. В основном эксплуатируются хлебопекарные печи работающие

на газовом и жидком топливе, с рециркуляцией продуктов сгорания, а также

на электрообогреве (см. рис.3.7.).

Систему управления технологическим процессом выпечки хлебобулочных

изделий можно реализовать с помощью АСУТП (в режиме НЦУ по варианту

в), согласно рис.3.4,в), которая предусматривает два иерархических уровня.

Первый состоит из первичных преобразователей и сигнализаторов парамет-

ров, средств управления ИУ и пусковой аппаратуры. Пульты управления ТП

и технологическим оборудованием в основном расположены по месту объек-

та управления. Они состоят из металлических корпусов со встроенными в них ПЛК AL-2000S, модемов, блоков бесперебойного питания, аккумулято- ров и друхих устройств. Взаимосвязь аппаратуры производится с помощью

HART-протокола посредством полевой сети Profibus H1.

Второй уровень предусматривает использование сетевых контроллеров

AL-2000S с информационной мощностью (аналоговых вх./вых. 16/256, дис-

кретных вх./вых. 16/256) в количестве 3-х комплектов с горячим резервиро-

Рис.3.7. Система управления печного агрегата РЗ-ХПА

ванием на базе ПТК с управляющей ЭВМ (Pentium I) функционирующем в режиме операторской рабочей станции. Наличием сервера ОРС и БД РВ на базе ЭВМ (Pentium I),АРМ оператора-технолога и химика-аналитика на базе ЭВМ IBM PC-486. Прием и передача информации производится посредством сети Modbus. ОС функционирует с помощью ОС Windows NT. Основное ПО системы управления обеспечивается SCADA-системой Трейс Моуд, реализу- ющие основные функции визуализации измеряемой и контролируемой ин- информации, передачи данных и команд системе для контроля и управления. Оно состоит из инструментального и исполнительного комплексов. Откры-

тость SCADA-программы обеспечивает функционирование системы управ- ления в ОРС-сервере, что гарантирует работу сетевых структур без драйве- ров. В качестве ОС контроллеров используем типовую систему OS-9 или версии Windows, что позволяет применять прикладное ПО для контроллеров (например, технологические языки стандарта IES 1131-3).

Информационная мощность АСУТП выпечки хлебобулочных изделий (см.

схему 3.7.) составляет: аналоговые вх./вых. 8/5, дискретные вх./вых. 5/5, т.е.

имеется достаточный резерв.

АСУТП выпечки хлебобулочных изделий обеспечивает отображение ин- формации о состоянии ТП, контроль поступления заготовок, ввод задания и команд с клавиатур ПТК и АРМ оператора-технолога и управление ТП.

Система управления печным агрегатом Р3-ХПА (рис.3.7.) реализует ниже-

следующие функции: измерение температуры в основных зонах печи (в зоне

увлажнения 1-2, в первой 2-2 и второй 3-2 зонах пекарной камере при помо-

щи комплекта с термоэлектрическими преобразователями (типа J и АЦП

(ADAM-5017)) 1-1, 2-1, 3-1 или модуль ADAM-5018 с выходом на ПТК; ре-

гулирование температуры среды в пекарной камере осуществляется с помо-

щью регулирующего канала контроллера (5-2) и (6-2); автоматическую бло-

кировку превышения температуры смеси топочных рециркуляционных газов;

контроль наличия пламени датчиком 8-1 совместно с автоматом контроля пламени 8-3; контроль и блокировку давления воздуха в вентиляторе горел-

ки; автоматический розжиг печи (12-2); контроль разряжения в топке устрой-

ством 7-2 и логико-программным каналом контроллера с выходом на ЦАП

(ADAM-5024) и клапаны; регулирование давления газа в газопроводе с помо-

щью логико-программного канала (15-1); автоматическое управление преры-вистым движением конвейера печи при помощи магнитного пускателя 4-1

привода крнвейера и реле времени 4-3; ручной пуск и аварийный останов ко-

нвейера при помощи операторской станции; обеспечение безопасности горе-

ния; световую сигнализацию режима работы вентилятора HL7 рециркуляци-

онного дымососа HL8, конвейера HL1; световую и звуковую сигнализацию аварицного режима (8-2) HL5 на пульте операторской станции технолога и пульта управляющей ЭВМ (Pentium I).

Режим функционирования пекарной камеры следующий: если температура среды в пекарной камере (5-1) меньше заданной, вентили клапанов (5-3) и (6-4) открыты, в горелку поступает больше газа, что приводит к появлению “Бо-

льшого факела”. Одновременно операторская станция управления обеспечи-

ваетпомощи при ИМ увеличение подачи воздуха в топку. При достижении в

пекарной камере заданной температуры или превышении ее, с пульта ПТК

обеспечивается закрытие клапана 5-3 и прекращается подача воздуха в топку.

При этом открыт только клапан 6-4, расход газа в топку снижается, что соот-

ветствует режиму “Малый факел”. Предварительная настройка вентилей 16 и 17 обеспечивает расчетный расход газа через клапаны 5-3 и 6-4. Работа в ре-

жиме “Малый факел” приводит к постепенному снижению температуры сре-

ды в пекарной камере и так последовательно. Применение регулирующего канала контроллера AL-2000S с ЦАП (ADAM-5024) и клапанов 5-3 и 6-4 обе-

спечивают ПИД-закон регулирования температурного режима печи. Откры-

тие клапанов 5-3 и 6-4 сопровождается включением сигнальных ламп HL2 и

HL3 на пультах ПТК и АРМ технолога.

Система автоматики безопасности предусматривает автоматический розжиг

печи в следующей последовательности: продувка газоходов в печи перед пу-

ском в течение 1-2 мин; включение подачи топлива и электроэнергии (печи с

электрообогревом); воспламенение топлива с помощьюэлектродов зажигания 14; прогрев топки в режиме “Малый факел” в течение 1-2 мин и щадящего

прогревапечи с электрообогревом; отключение горелки при отсутствии пла- мени в течение 15 с после подачи топлива.

Средства контроля и управления движением конвейера, измерение темпера-

туры по зонам пекарной камеры расположены на пульте ПТК операторской

станции, которая размещена у посадочного окна печи и имеет канал связи с

АРМ технолога. На пульте управления ЭВМ, который смонтирован со сторо-

ны топки, имеющего связь с операторной станцией и с АРМ технолога распо-

ложены средства управления и безопасности.

Дата добавления: 2016-01-03; просмотров: 1651;