Последовательность развертывания ЭП

Развертывание ЭП следует производить поэтапно. Рассмотрим основные этапы и их содержание.

1. Решение руководства о переходе к ЭП. При этом следует понять и объяснить персоналу причины этого решения, выбрать кратко‑, средне– и долгосрочные цели, сформировать команду, которая будет координировать все работы, наметить план и предусмотреть ресурсы. Высшее руководство должно постоянно демонстрировать свою заинтересованность в успехе, участвовать в повседневной работе, оказывать поддержку.

2. Выбор первоначального объекта (объектов) внедрения ЭП – формулировка пилотного проекта. Как уже отмечалось, реализация ЭП требует существенных изменений в организации производства. В значительной степени такие изменения сопровождают развертывание систем «точно вовремя» и «Канбан» (см. [17] и п. 1.3, пункт 5.3.1). Поэтому, чтобы не дезорганизовать действующее производство, внедрение ЭП начинают с 1–3 процессов. В качестве таковых выбирают наиболее материало– и трудоемкие процессы, совершенствование которых может дать существенный эффект. Выбор таких процессов можно произвести при анализе потерь с помощью диаграммы Парето. Не следует начинать с самых сложных процессов для повышения вероятности успеха. На этом этапе может быть выполнено исследование материальных потоков (ИМП), преобразующих сырье в готовую продукцию. Задачи ИМП – установить «узкие места» производства, прохождения заказа от заводских служб или потребителей, предложить меры по их устранению.

3. Обучение персонала. Обучение должны пройти все участники развертывания ЭП, как руководство, так и рядовые исполнители реорганизуемых процессов. Цель обучения – понимание поставленных целей и средств их достижения, технологии JIT и «Канбан», используемых средств, методов оценки процессов и продукции. Обучение должно производиться по циклу «обучение – закрепление», к нему могут привлекаться внешние консультанты.

4. Картирование реорганизуемого процесса «как есть» (см. [17]).

5. Расчет характеристик (метрик) действующего процесса. К основным метрикам, характеризующим ресурсы процесса, относятся [17, 22]:

♦ ZWIP (Work in Process) – суммарный объем продукции в штуках на разных стадиях готовности по всему предприятию;

♦ ЕТц – суммарное время цикла[20]процесса по всем операциям;

♦ ЕТн – суммарное время настройки операций;

♦ ЕТо – суммарное время, которое изделия ожидают до начала следующей операции;

♦ RTY – сквозной выход годных изделий по процессу (произведение коэффициентов Yi[21]по всем операциям);

♦ 2№н – суммарное число операторов, занятых в процессе в принятом режиме работы предприятия или в одну смену.

6. Картирование процесса «как должно быть» (см. [17]). Это наиболее сложный и ответственный этап, во время которого существенно совершенствуется рассматриваемый процесс с целью устранения всех видов потерь. Некоторые операции после совершенствования предыдущих могут исключаться из процесса, другие объединяться и т. д. Могут изменяться оборудование и оснастка для сокращения времени настройки, устранения причин брака. Меняется расположение оборудования в процессе, чтобы все компоненты, необходимые для производства, располагались рядом с рабочим местом. Участки узловой сборки располагают как можно ближе к участкам обработки деталей. Вводится система ответственности операторов за качество, им дается право остановки производства для исключения поступления дефектной продукции на следующую операцию.

Вводится система «точно вовремя», которая реализуется с помощью системы «Канбан». Эта система предполагает заказ готовых деталей для отгрузки и полуфабрикатов с предыдущих операций по мере необходимости с помощью различных видов карточек. Между операциями имеются строго лимитированные заделы заготовок, полуфабрикатов и готовых деталей (супермаркеты), заполнение которых также производится по мере необходимости с помощью карточек. Карточки размещаются на специальных стендах, и информация о том, сколько, когда и что необходимо изготовить, доступна всем исполнителям (см. п. 1.3 [17]).

7. Расчет метрик реорганизованного процесса и, при низкой эффективности внесенных изменений, дополнительное совершенствование процесса.

8. Реализация проекта.

9. Создание и внедрение планов постоянного совершенствования (кайдзэн). Эти планы могут предусматривать введение системы всеобщего обслуживания оборудования ТРМ, стандартизацию работы в рамках операции (ячейки), наведение порядка на всех рабочих местах по системе «5S» и др.

Опыт развертывания «ЭП», полученный в пилотном проекте, распространяется постепенно на другие процессы предприятия.

«Экономное производство» позволяет, как уже отмечалось выше, существенно повысить эффективность производства, однако его развертывание невозможно без затрат, реорганизации производства, упорного труда всего коллектива предприятия.

5.4. Методология «Шесть сигм»

5.4.1. Содержание методологии «Шесть сигм», особенности реализации, достоинства и недостатки

Греческой буквой σ(сигма) обычно обозначают среднее квадратическое отклонение какой‑либо случайной величины Ь от ее математического ожидания в генеральной совокупности:

Dξ = M (ξ –Mξ)2. (5.2)

Здесь Dξ– дисперсия случайной величины ξ; M(ξ – Mξ)2– математическое ожидание квадрата отклонения случайной величины Ь от ее математического ожидания Mξ.

Значения Dξ и σхарактеризуют вариативностьξ, степень ее разброса относительно Mξ.

Название данной методологии связно с ее основным требованием:

Т ≥±6а, (5.3)

где Т– согласованный с потребителем допуск на критичную для качества (КДК) характеристику процесса; а – среднее квадратическое отклонение этой характеристики, обеспечиваемое при реализации процесса.

Если оценивать качество процесса с помощью индекса воспроизводимости Cp(см. формулу 3.8), это требование трансформируется в условие:

Cp≥ 2. (5.4)

Согласно действующим отечественным и международным стандартам в области машиностроения (см. пункт 3.1.3), Cp = 1,33 – 1,67, а Т ≥ ± (3… 4)ст. Следовательно, методология 6ст предъявляет к точности процессов очень высокие требования. Эти требования и методология в целом распространяются практически на все бизнес‑процессы как при производстве, так и при предоставлении различных услуг. Этому способствует использование в данной методологии безразмерных обобщающих показателей качества продукции, услуг и связанных с ними процессов [23]:

• число дефектов на миллион возможностей[22](изделий) (Defects Per Million Opportunities– DPMO) – (1 000 000 x xчисло дефектов) / (число единиц продукции x число КДК характеристик единицы продукции);

• Cp – отношение поля допуска на характеристику качества к 6ст (см. формулу 3.8);

• затраты, связанные с плохим качеством (ЗПК)– затраты, связанные с переделкой, браком, предотвращением и разрешением проблем, экспертизой качества, измеряются в процентах от объема продаж;

• уровень разброса параметров– расстояние от среднего значения измеряемого параметра процесса до ближайшей границы допуска, измеренное в единицах стандартного отклонения ст.

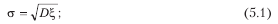

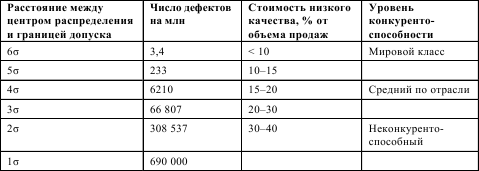

Философия 6ст основана на том, что существует прямая корреляция между числом дефектов продукции, увеличением производственных затрат и уровнем удовлетворенности потребителей. В компании RBX Industries [23] создали номограмму характеристик методологии «Шесть сигм», отражающую взаимосвязи между ними и уровень качества различных процессов (рис. 5.5).

Рис. 5.5. Взаимосвязи показателей качества, используемых в методологии «Шесть сигм»

Нижняя горизонтальная ось отражает уровень разброса параметров от 1 до 6а, а верхняя горизонтальная ось – ожидаемое DPMO. На левой вертикальной оси отображается индекс Cp, принимающий значение от нуля до двух, а на правой вертикальной оси – типичные значения показателя ЗПК.

Диагональная линия соответствует состоянию, когда все эти показатели находятся в однозначной связи друг с другом. Например, уровень разброса параметров в три единицы асоответствует значению Cp = 1, при этом DPMO равняется 66 811, а ЗПК – 30 %. На линии указано несколько конкретных точек, которые помогают пользователям лучше понять эти соотношения и представляют собой хорошую отправную точку для будущих оценок. Для сравнения можно легко нанести на диаграмму значения, достигнутые другими компаниями: среднее значение для отрасли, а также аналогичные показатели, относящиеся к поставщикам, потребителям или конкурентам.

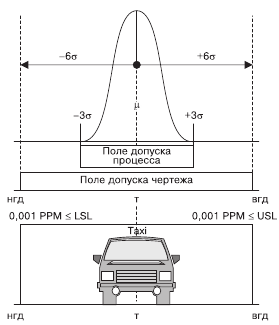

Методология «Шесть сигм» основана на том, что процессы, для которых соблюдается условие Cp = 2,0, производят не более 3,4 дефектов на миллион возможностей. При этом учитывается, что центр распределения характеристики качества процесса при его реализации может сместиться в пределах 1,5σ (см. рис. 5.7).

С учетом этого еще одним условием реализации методологии «Шесть сигм» является:

Cpk≤ 1,5. (5.5)

Здесь Cpk (индекс работоспособности, формула 3.12) может быть рассчитан как отношение расстояния от среднего значения измеряемого параметра процесса до ближайшей границы допуска к 3а (см. рис. 5.7).

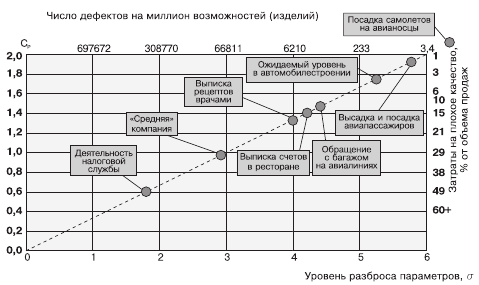

В начале реализации процесса, когда среднее значение параметра процесса совпадает с серединой поля допуска, при Cp = 2 число дефектов не превышает 2 на 1 млрд (DPMO = 2 ррМ, рис. 5.6). Однако в конце реализации процесса (перед его поднастройкой) дефектность повышается до 3,4 ррМ. При обработке резанием смещение центра группирования размеров вызывается износом режущего инструмента, тепловыми деформациями элементов технологической системы, изменением уровня настройки и другими факторами. На рисунках ниже (см. рис. 5.6, 5.7) НГД (LSL) и ВГД (USL) – нижняя и верхняя границы допуска.

Характерной особенностью методологии «Шесть сигм» является повышенное внимание к взаимосвязям точностных характеристик процессов с финансовыми результатами работы компании. В рамках данной методологии принята показанная в табл. 5.3 классификация организаций по уровню вариабельности процессов и его соотношения с допуском [24, 25]. Данные в третьем столбце этой таблицы основаны на опыте компаний США и являются ориентировочными. Цифры во втором столбце учитывают поведение «хвостов распределений» и также не могут быть абсолютно точными, так как фактическое распределение показателя качества может существенно отличаться от расчетного (нормального).

Для реализации перечисленных выше технических и финансовых требований к процессам и организациям в методологии «Шесть сигм» предложено использовать комплекс методов. Некоторые из них являются оригинальными, многие – традиционными. К оригинальным можно отнести цикл непрерывного совершенствования процессов (DMAIC и др.), создание инфраструктуры для внедрения

Рис. 5.6. Схема использования принципа «6σ» в начале реализации процесса (среднее значение параметра процесса совпадает с серединой поля допуска документа)

Рис. 5.7. Схема использования принципа «6а» в конце реализации процесса (среднее значение параметра процесса смещено относительно середины поля допуска на 1,5а)

Таблица 5.3. Влияние воспроизводимости процессов на конкурентоспособность организации

в организации подхода «Шесть сигм» («черные пояса» и др.). К традиционным можно отнести широкое использование статистических методов (инструментов качества) для анализа, улучшения и контроля процессов, процессное описание бизнеса, командную форму организации работы, проектный подход к улучшению организации.

Рассмотрим особенности менеджмента качества в методологии «Шесть сигм».

При разработке концепции «Шесть сигм» в компании Motorola (США) использовалась классическая схема совершенствования процессов по циклу Шухарта‑Деминга (см. п. 1.8): «планируй – делай – проверяй – внедряй».

Вот как понимали в компании Motorola этапы этого цикла.

Первый этап – «планируй» – включал формулировки целей и задач, выявление ключевых параметров для достижения успеха, план совершенствования, выбор проекта и создание команды.

Второй этап – «делай» – включал обучение и тренировку плюс внедрение.

Третий этап – «проверяй» – предусматривал измерение улучшений, оценку эффективности, анализ и пересмотр проектов.

Четвертый этап – «внедряй» – предполагал корректировку внедрения, непрерывность совершенствования, стандартизацию, изучение потребителей, бенчмар‑кинг, перепроектирование.

Впоследствии в рамках концепции «Шесть сигм» цикл Шухарта – Деминга трансформировался в цикл MAIC (Measure («измеряй») – Analyze («анализируй») – Improve («улучшай») – Control («управляй»)). В последнее время наблюдается тенденция к дополнению этого цикла рядом стадий. Наиболее часто встречается вариант DMAIC – в начале цикла добавляется стадия Define («определяй»). Руководители Академии «Шесть сигм»[23]М. Хэрри и Р. Шредер считают, что эта программа состоит из восьми ступеней: Recognize («осознай») – DMAIC (как описано выше) – Standartize («стандартизируй») – Integrate («интегрируй»).

На рис. 5.8 [24] показано содержание цикла MAIC в масштабах организации (справа) и отдельного проекта (слева). М. Хэрри так описывает действия «черного пояса» (специалиста в области методологии «Шесть сигм» – см. ниже) при реализации этого цикла на уровне процесса [24].

Рис. 5.8. Этапы совершенствования процессов и организации по циклу MAIC

Фаза 1: измерение.«Черный пояс» выбирает одну или несколько критически важных для качества характеристик (КДК‑характеристик), намечает соответствующий процесс, осуществляет необходимые измерения, записывает результаты и оценивает кратковременную и долговременную воспроизводимость процесса.

Фаза 2: инализ.«Черный пояс» проводит бенчмаркинг ключевых производственных показателей. Вслед за этим часто проводят анализ разрывов и определяют, какие факторы способствуют и обусловливают достижение наилучших показателей в отрасли. В некоторых случаях становится очевидной необходимость переделать продукт и/или процесс.

Фаза 3: улучшение.Здесь «черному поясу» требуется обратить внимание на улучшение конкретных характеристик продукта, чтобы достичь целей по качеству и финансовых показателей. После этого характеристики диагностируются и выявляются основные источники изменчивости. Затем с помощью методов планирования эксперимента определяются ключевые переменные процесса. Для каждой переменной, оказывающей существенное влияние на процесс, устанавливаются технические требования (допуски) качества.

Фаза 4: управление.На этом этапе специалист документирует разработанный процесс и наблюдает за новыми состояниями процесса методами SPC (статистического управления процессами). После определенного периода работы нового процесса вновь производится оценка его воспроизводимости, чтобы обеспечить сохранение и гарантировать полученные выигрыши. В зависимости от результатов такого анализа иногда требуется возврат к одной или нескольким предыдущим фазам.

После того как пройдены 4 фазы для всех ключевых процессов, наступает прорывное улучшение в экономике и удовлетворении потребителей.

Инфраструктуру, которая создается в организации для внедрения методологии «Шесть сигм», составляют «чемпионы» и «спонсоры», «мастера черного пояса», «черные пояса», «зеленые пояса», «желтые пояса». Эта терминология была предложена при разработке и внедрении методологии «Шесть сигм» в компании Motorola одним ее сотрудником, страстным поклонником каратэ. Она романтизирует образ специалистов в области «Шесть сигм», привлекает к этой концепции дополнительный интерес.

Кратко поясним те функции, какие каждая из перечисленных категорий выполняет в рамках программы «Шесть сигм» [25] (курсивом в скобках дано соответствующее определение из глоссария General Electric [26]).

«Чемпионы»и «спонсоры».«Чемпион» – это обычно один из высших руководителей, знающий идеологию «Шесть сигм» и активно стремящийся к ее успешному внедрению (например, исполнительный вице‑президент компании). Кроме того, «чемпионами» обычно называют всех неформальных лидеров, которые применяют методы «Шесть сигм» в своей повседневной деятельности и делятся своими идеями при любой удобной возможности. «Спонсоры» – это владельцы процессов, которые помогают инициативе «Шесть сигм» и координируют соответствующую деятельность в пределах своей ответственности.

«Мастера черного пояса»– это лица, обладающие наивысшими техническими и организационными навыками. Они обеспечивают техническое руководство программами «Шесть сигм». «Мастера черного пояса» должны не только знать все, что знают «черные пояса», но они должны понимать, на чем основаны те или иные статистические методы, а также должны быть способны корректно применять эти методы в нестандартных ситуациях. Обычно «мастера черного пояса» сами обучают статистическим методам «черные» и «зеленые пояса».

(Прежде всего, это учителя. Они также проверяют и учат «черные пояса». Критерии отбора для «мастеров черного пояса» – это практические навыки и способность обучать и быть наставником. «Мастера черного пояса» целиком заняты этой работой.)

«Черные пояса»– это лица, прошедшие обучение и тренинг по специальной программе и посвящающие работе над проектами «Шесть сигм» 50‑100 % своего времени. В компании Polaroid этих людей называют «лидеры уменьшения вариабельности». Обучение «черных поясов» часто проходит по такой схеме: неделя обучения – 3–4 недели применения изученных методов на рабочем месте в процессе осуществления очередного проекта «Шесть сигм». Затем снова неделя обучения и т. д.

(Лидеры команд, отвечающие за измерение, анализ, улучшение и управление ключевыми процессами, влияющими на рост удовлетворенности потребителей и/или производительность. «Черные пояса» целиком заняты этой работой.)

«Зеленые пояса»– это лидеры конкретных проектов, возглавляющие соответствующие команды. Они получают уменьшенный курс обучения (6‑10 дней) и, в отличие от «черных поясов», тратят на проекты «Шесть сигм» лишь небольшую часть своего времени.

(Аналогичны «черным поясам», но заняты этой работой не все время.)

«Желтые пояса»– зачастую это временные рабочие, которые прошли вводное обучение инструментам DMAIC, чтобы могли осознанно участвовать в работе команд, возглавляемых «черными» и «зелеными поясами».

Ориентировочно количество некоторых из перечисленных групп выглядит следующим образом: принято считать, что для компании с численностью 1 тыс. человек желательно иметь 1 «мастера черного пояса» и 10 «черных поясов», 50–70 проектов «Шесть сигм» в год (по 5–7 проектов на «черный пояс» в год). При этом экономия от одного проекта в среднем составляет $150–240 тыс.

М. Хэрри и Р. Шредер предлагают такую оценку: организации нужен 1 «черный пояс» на каждые $10 млн оборота. Таким образом, для компании GE с оборотом $190 млрд нужно примерно 19 тыс. «черных поясов».

В основе методологии «Шесть сигм» лежит применение статистических методов для анализа, улучшения, контроля качества продукции. В отличие от других известных систем менеджмента качества (СМК) (TQM, на основе МС ISO 9000 и др.), где эти методы весьма трудно внедряются в практику, в методологии «Шесть сигм» они широко используются и в ряде случаев весьма эффективны. Каковы же причины успешного применения этой методологии и широкого распространения в развитых странах? Они могут быть сформулированы следующим образом.

1. Универсальность методологии, возможность ее применения для улучшения всех процессов организации (проектирования, производства, финансовой деятельности, отношений с потребителями и т. д.).

2. Интеграция процессного подхода, поэтапного решения проблем на основе отдельных проектов и командной работы, более полного использования человеческого фактора путем создания инфраструктуры, включающей подготовленных специалистов с повышенной мотивацией. Отсутствие такой инфраструктуры, по мнению ряда авторов, привело к провалу около 80 % всех проектов внедрения TQM в недавнем прошлом.

3. Ориентация на конечный финансовый результат. Ни один проект «Шесть сигм» не получает одобрения, пока не определен его конечный результат в виде прибыли.

4. Объединение инструментов совершенствования в единую систему. Упорядоченный подход в основе цикла MAIC (или его аналога), плюс строгая ограниченность проектов во времени (от трех до шести месяцев), плюс эффективное использование известных и мощных методов с помощью хорошо обученных команд – все это вместе и создало столь высокую результативность.

Наряду со сторонниками концепция «Шесть сигм» имеет и противников [27]. Оценки последних можно сформулировать следующим образом.

1. Концепция «Шесть сигм» является оценочной, не содержит ничего нового для предотвращения дефектов. Методы оценки качества не являются средством его улучшения.

2. Высокая эффективность методологии в ряде крупных компаний объясняется низким исходным уровнем качества их продукции. В подобных условиях высокую эффективность демонстрируют и другие СМК.

3. Современные подходы делают упор на совершенствование продукции путем улучшения ее планирования, проектирования и производства, ужесточения требований к качеству, а не на установление допустимого числа дефектов тем или иным способом.

4. Большинство «черных поясов» признают, что 90 % улучшений достигается с помощью 20 % полученного ими обучения.

5. Программы «Шесть сигм» эффективны только в компаниях с сильной директивной культурой («мастера черного пояса» сообщают, что тратят до 60 % времени на сбор данных и отчетность по проектам). Если нажим сверху ослабеет, все усовершенствования остановятся.

6. Обучение корпоративного клиента в академии «Шесть сигм» стоит от $1 млн и больше – это приемлемо только для огромных компаний.

7. Концепция «Шесть сигм» не использует систему глубинных знаний Демин‑га и не предполагает изменения культуры организации и ее стиля менеджмента, поэтому это – очередное модное проходящее увлечение, приносящее огромную прибыль тем, кто им торгует.

Эти суждения не лишены оснований, но они справедливы в большей степени для первоначальной версии концепции «Шесть сигм». По мере развития методологии «Шесть сигм» многие из перечисленных недостатков были устранены, но надо признать, что методология «Шесть сигм», как и другие подходы, не является панацеей от всех проблем в области качества и успешности компаний. Об этом свидетельствуют и опыт родоначальника этой концепции – компании Motorola. В середине 1990‑х годов она пережила тяжелый кризис, ее продукция перестала пользоваться спросом. Выход из кризиса был найден как с помощью методологии «Шесть сигм», так и создания новой корпоративной культуры [25].

5.4.2. Возникновение и развитие методологии «Шесть сигм»

Истоки концепции «Шесть сигм» относятся к 1920‑м годам, когда в США начали развиваться научные основы менеджмента. Сыграли свою роль и успехи Японии в области всеобщего качества в 1970–1980 годах. Начало работ в этом направлении было положено решением президента фирмы Motorola Б. Гелвина в 1981 году достичь 10‑кратного повышения производительности в течение пяти лет. В процессе поиска путей решения этой задачи инженер Б. Смит установил, что, если продукт отбраковывался и исправлялся при производстве, вероятность его безотказной работы у потребителя резко снижалась из‑за скрытых дефектов. Было принято решение существенно ограничить вариабельность производственных процессов (условия 5.3, 5.4), изменение их настройки (условие 5.5). Предложены методы оценки доходности инвестиций в реализацию этих ограничений, улучшения потребительских свойств продукции. Разработаны методы реализации этих ограничений, в том числе подготовка и использование специалистов («черные пояса» и др.) при работе над проектом по совершенствованию работы компании. Авторство компании Motorola в создании и использовании концепции «Шесть сигм» подтверждается тем, что этот термин зарегистрирован в качестве торговой марки этой фирмы.

При участии и финансовой поддержке таких известных фирм, как IBM, Texas Instruments, Defense Group, Digital Electronics и др., фирмой Motorola был создан исследовательский институт по концепции «Шесть сигм» в г. Шомбурге (штат Иллинойс, США). Он начал разработку стратегии внедрения концепции «Шесть сигм», распространение руководств по использованию и внедрению инструментальных средств для применения на предприятиях.

В середине 1990‑х годов была создана академия «Шесть сигм» для подготовки специалистов в этой области. В этой академии было разработано программное обеспечение Navigator, объединяющее всю работу по созданию системы, обучению специалистов, эффективному выбору проектов и внедрению стратегии прорыва на основе концепции «Шесть сигм».

Развитие методологии «Шесть сигм» идет в основном по 2 направлениям:

• все больше внимания уделяется обеспечению требований к качеству, нежели его оценке;

• расширение арсенала средств и методов достижения требуемого качества.

В частности, перспективным является использование в методологии «Шесть сигм» принципов «Экономного производства», всеобщего обслуживания оборудования, TQM.

Происходит также расширение области применения методологии «Шесть сигм». Ее все шире используют предприятия малого и среднего бизнеса (до недавнего времени «Шесть сигм» применяли в основном фирмы‑гиганты), организации непроизводственного профиля (транспортные, туристические, торговые фирмы; фирмы, предоставляющие услуги в области связи, информации; банки и др.).

5.4.3. Инструменты реализации методологии «Шесть сигм»

В методологии «Шесть сигм» используются все известные инструменты и методы управления качеством. Основные из них рассмотрены выше в гл. 4. Здесь мы вкратце опишем инструменты, не отраженные, в гл. 4. К специфическим инструментам методологии «Шесть сигм» относятся рассмотренные в пункте 5.4.2 цикл совершенствования DMAIC (MAIC и др.), инфраструктура специалистов, реализующих проекты совершенствования («черные пояса» и др.).

Все инструменты управления качеством по их назначению, области применения можно разделить на 4 группы [28].

1. Инструменты генерации идей и структурирования информации.

2. Инструменты сбора данных.

3. Инструменты анализа процесса и данных.

4. Инструменты статистического анализа.

К инструментам первой группыотносятся следующие.

1. «Мозговой штурм».

2. Диаграмма сродства.

3. Голосование с множеством голосов.

4. Дерево структуры (древовидная диаграмма).

5. Карта процесса высокого уровня (диаграмма SIPOC).

6. Блок‑схема (карта процесса).

7. Диаграмма причин и результатов (диаграмма «рыбий скелет»).

Содержание инструментов 1, 2, 4, 6, 7 описано в гл. 3, 4. Рассмотрим остальные инструменты.

Голосование с множеством голосов.

Этот инструмент может использоваться как самостоятельный или как часть «мозгового штурма». При выборе того или иного метода решения задачи каждому участнику группы экспертов дается одинаковое число голосов. Например, 10. Каждый голосующий должен распределить данные ему голоса между обсуждаемыми вариантами так, как он желает. Вариант, набравший большинство голосов всех участников, считается победившим. В зависимости от задачи экспертизы он может быть рекомендован к применению или может быть подвергнут более глубокому анализу.

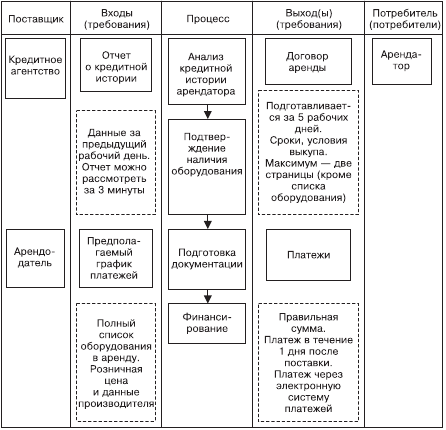

Карта процесса высокого уровня (диаграмма SIPOC).

Метод SIPOC ((произносится «сай‑пак») – аббревиатура от Supplier (поставщик), Input (вход), Process (процесс), Output (выход), Customer (потребитель)) применяется на стадии «определения» цикла DMAIC. При помощи этой диаграммы очень удобно показать основные бизнес‑процессы и определить варианты действий. Диаграмма SIPOC показывает, какие основные виды действий или основные подпроцессы существуют в бизнес‑процессе, и показывает это через взаимодействие поставщиков, входов, выходов и потребителей. Диаграмма SIPOC помогает определить границы и наиболее важные элементы процесса, не сильно вдаваясь в детали и поэтому не теряя общее видение ситуации. Как показано на рис. 5.9, часть диаграммы, посвященная процессу, состоит лишь из нескольких видов действий самого высокого уровня.

К инструментам сбора данныхотносятся следующие.

1. Выборочный метод.

2. Операциональные определения.

3. Методы определения голоса потребителя.

4. Контрольные листки и электронные таблицы.

5. Анализ систем измерений. Выборочный метод.

Это способ оценки характеристик генеральной совокупности (математического ожидания, дисперсии и др.) по результатам измерений ограниченного количества объектов (выборки из генеральной совокупности). Чтобы выборочные оценки в минимальной степени отличались от характеристик генеральной совокупности, разработан комплекс методов отбора выборок, оценки сходимости указанных показателей [29]. В частности, к выборке предъявляются требования репрезентативности (представительности) и достаточного объема. Выборки делят на повторные и бесповторные, преднамеренные и случайные, мгновенные и общие, малые и большие.

Выборочный метод позволяет получить достаточно точную информацию о процессе при минимальных затратах.

Операциональные определения.

Измерения не будут иметь смысла, если люди не договорятся подсчитывать и/или классифицировать вещи одним и тем же способом. Операциональное определение – это ясное, детальное и понятное описание того, как интерпретировать данные или сведения о процессе, которое дает возможность получать непротиворечивую

Рис. 5.9. Диаграмма SIPOC процесса аренды оборудования. Здесь показан пример требований для каждого входа и выхода (выделены пунктирной линией)

информацию и не сравнивать «яблоки с апельсинами». Например, в операциональном определении показателя «время ожидания в очереди» будет точно сказано, когда надо запустить и остановить секундомер, тем самым гарантируя, что данные, которые вы получите, будут иметь смысл.

Методы определения голоса потребителя (Voice of the Customer, VOC).

Поскольку во множестве задач и процессов методологии «Шесть сигм» центральным объектом является потребитель, весьма важную роль играют методы, помогающие организации собрать входную информацию от внешних потребителей, оценить и проранжировать их требования и обеспечить постоянную обратную связь с организацией. Инструменты определения голоса потребителя включают множество простых и сложных методов исследования рынка, концепции анализа требований, а также более новые технологии, например создание хранилищ данных (data warehouses) и «раскапывание» в данных (data mining).

К этим методам относится и метод структурирования функции качества, рассмотренный в п. 4.1.

Контрольные листки и электронные таблицы.

Контрольные листки – это формы, служащие для сбора и систематизации данных. В идеале контрольные листки разрабатываются «черным поясом» и/или командой и служат 2 целям.

1. Обеспечить сбор правильных данных – чтобы были собраны все нужные факты: где произошло событие, сколько, кто был потребителем. Мы называем эти факты факторами стратификации.

2. Сделать процесс сбора данных как можно более простым для тех, кто его осуществляет.

Контрольные листки могут различаться – от простых таблиц и опросников до диаграмм, на которых отмечается, где произошла ошибка или сбой (см. пункт 4.3.1).

Электронные таблицы – средство группировки и организации данных, полученных при помощи контрольных листков. Сбор данных существенно упрощается, если таблица составлена правильно. Примером такой таблицы является табл. 5.4, где обобщены данные, собранные из наблюдения за пациентами в больничной столовой [28].

Таблица 5.4. Пример электронной таблицы

В число инструментов анализа процесса и данныхвходят следующие.

1. Анализ течения процесса.

2. Анализ добавленной ценности.

3. Графики и диаграммы.

4. Диаграмма Парето.

5. Гистограмма.

6. График серий (трендов).

7. Диаграмма разброса.

Инструменты 3, 4, 5, 7 описаны в п. 4.3. Рассмотрим остальные из названных инструментов.

Анализ течения процесса.

Объектом данного анализа могут быть как характер изменения и взаимосвязи характеристик процесса или его продукции, так и вопросы организации процесса.

В первом случае могут быть использованы практически все перечисленные в данном разделе инструменты. Во втором случае – блок‑схема процесса. С ее помощью можно исследовать процесс на предмет наличия лишних шагов, неразберихи с передачей работы на следующие стадии, ненужных этапов принятия решений и т. д. Если есть другие данные о процессе, то можно будет выявить и такие проблемы, как задержки, «узкие места», дефекты и переделки. Анализ течения процесса может быть одним из самых быстрых путей поиска глубинных причин проблем. Анализ добавленной ценности.

Большое преимущество ориентации на требования внешнего потребителя заключается в способности оценивать процессы на основе фактора добавленной ценности. Бизнес‑процессы имеют тенденцию со временем разрастаться, и обычно задачи, которые добавляются, – инспекции, новые функции, анализ, отчеты – оказываются не слишком полезными или вообще не приносящими пользы тем, кто платит по счету. В анализе добавленной ценности каждый шаг, нанесенный на детальную карту процесса, рассматривается на предмет добавления реальной ценности конечному потребителю. («Готовы ли они платить за то, что мы вот так работаем?») Вряд ли когда‑либо можно будет ликвидировать все не добавляющие ценности действия – ведь некоторые из них служат страховкой, а некоторые нужны по закону. Данный подход помогает делать то, что некоторые клиенты стали называть «избавиться от ляпов» – убрать все бессмысленные, ненужные действия из процесса и остановить утечку ресурсов.

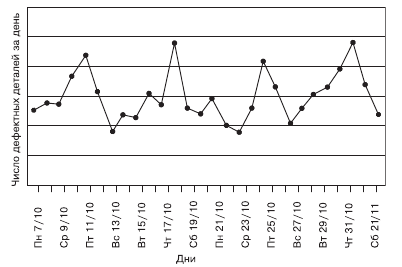

График серий (трендов).

Этот график показывает, как изменяются параметры процесса или продукции во времени. Эта информация необходима для совершенствования процессов и продукции. Например, из рис. 5.10 видно, что число дефектных деталей регулярно увеличивается по пятницам. Это требует дополнительного анализа и указывает направление работы по совершенствованию процесса производства.

Рис. 5.10. График серий возникновения дефектов на производственном участке

Инструменты статистического анализа.Анализ процесса и «копание» в графиках и диаграммах часто может дать «черному поясу» достаточно информации, чтобы точно указать на фундаментальную причину проблемы. Однако во многих случаях данные не настолько ясны или же требуются иные доказательства, которые эти наглядные инструменты предоставить не могут. В этом случае командам «Шесть сигм» можно обратиться к более сложным инструментам статистического анализа.

Статистический инструментарий включает множество различных инструментов и формул. Перечислим лишь некоторые группы статистических методов:

проверка статистической значимости.С помощью данных инструментов можно выяснить, значимы ли различия между группами данных. Это – критерий «%‑квадрат», критерий Стьюдента (t‑критерий) и дисперсионный анализ (ANOVA);

корреляция и регрессия.Данные инструменты – из той же серии, что и диаграмма разброса, однако они позволяют получить более детальную картину: коэффициенты регрессии, простая однофакторная регрессия, многофакторная регрессия, анализ поверхности отклика и другие. Данные инструменты позволяют проверить наличие, природу и тесноту связи между параметрами процесса или продукта. Например, такие факторы, как давление шин, температура и скорость движения, влияют на расход бензина;

планирование эксперимента.Это набор методов, служащих для планирования и проведения управляемых (активных) экспериментов, чтобы понять, как ведет себя процесс или продукт. Обычно две или несколько характеристик процесса тестируются в различных условиях. Кроме помощи в поиске причины проблемы, планирование эксперимента весьма полезно для получения максимума выгоды от принятого решения (это называется «оптимизацией» отклика).

Помимо перечисленных, при анализе данных широко используются методы оценки погрешностей измерений [30, 31], анализа вида и параметров распределений [29, 31, 32], изучения случайных процессов [33, 34], оценки надежности продукции и процессов [35], оптимизации процессов [36, 37]. В последние годы для анализа данных широко используются пакеты программ для ПК, например Excel.

Дата добавления: 2015-12-29; просмотров: 2175;