Инструменты реализации решения и управления процессом.

Методы управления проектами.То, что вы умеете анализировать проблему, еще не означает, что вы сможете реализовать решение на практике. Компании, строящие систему «Шесть сигм», давно осознали важность фундаментальных знаний в области управления проектами, куда входят планирование, бюджетирование, составление графиков, коммуникации, управление коллективом. Весьма важно знать и технические инструменты управления проектом (например, диаграммы Ганта, временные диаграммы).

Анализ потенциальных проблем и анализ видов и последствий отказов (Failure Mode and Effects Analysis, FMEA[24]).Это 2 ключевых метода по предотвращению проблем, которые применяются как для запуска новых процессов, так и для оперативного управления ими. Оба метода начинаются с мозгового штурма, когда команда предполагает, что может произойти не так. Затем потенциальные проблемы ранжируются. В завершение команда старается придумать, как предотвратить самые большие риски, а также как снизить эффект от негативных событий, если они произойдут (они называются «непредвиденными» событиями).

Анализ заинтересованных сторон.Серьезные изменения затрагивают интересы множества людей. Находчивые члены команд или лидеры понимают, что изменения только тогда закончатся успешно, когда они смогут учесть потребности и перспективы различных участников, которые называются заинтересованными лицами. В анализе заинтересованных сторон определяются люди и группы, интересы которых нужно учесть, выявляются их взгляды на проект или на решение, а также определяется, что нужно сделать, чтобы получить от них нужные входы и/или поддержку.

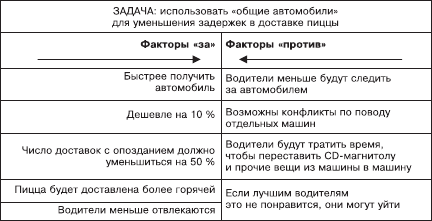

Диаграмма поля сил.Диаграмма поля сил (рис. 5.11) показывает взаимоотношения между теми факторами, которые способствуют изменениям, и теми, которые мешают, сопротивляются им. Подобно анализу заинтересованных сторон, диаграмма поля сил применяется для разработки планов поддержки важных изменений. (Обычно лучшая стратегия – сконцентрироваться на ослаблении влияния противоборствующих факторов путем обучения и оттачивания решения.)

Рис. 5.11. Пример диаграммы поля сил

Диаграмма поля сил помогает команде определить факторы, способствующие или противодействующие предлагаемому решению. Для каждого изменения найдутся факторы сопротивления. Команда «Шесть сигм» должна понять, как сделать свои идеи приемлемыми и работающими для как можно большего числа людей.

Документирование процесса.После того как команда DMAIC определилась с тем, какие решения следует применять, и уже получила результаты, приходит время передать ответственность тем, кто будет управлять процессом в рабочем режиме. Последняя и самая важная задача команды DMAIC на шаге «Проверка» – создать эффективную, ясную, несложную документацию процесса (карты процесса, инструкции, системы оценки и пр.).

Сбалансированная система показателей и «приборная» панель процесса.Система «Шесть сигм» по‑новому акцентировала внимание на способности людей в организации регистрировать данные о текущих результатах, трендах и других важных показателях процесса. Сбалансированная система показателей и «приборная» панель используют список важных параметров, которые в идеале в режиме реального времени обеспечивают обратной связью и позволяют быстро обратить внимание на определенные обстоятельства. Здесь измеряются как параметры выхода (Y)процесса, так и параметры входа (X), причем измерения не ограничиваются только финансовыми показателями.

Как видно из приведенного неполного перечня, в методологии «Шесть сигм» используются все имеющиеся инструменты анализа, управления и контроля качества. Набор этих инструментов будет неизбежно расширяться с появлением новых и совершенствованием имеющихся инструментов качества. Выбор тех или иных инструментов должен производиться исходя из их возможностей эффективно решить поставленную задачу. Следует избегать дублирования исследований и использовать минимально необходимый набор инструментов. Если решение проблемы не найдено или оно оказалось неэффективным, возможно расширение набора применяемых инструментов.

5.4.4. Пути и этапы развертывания методологии «Шесть сигм» в организации

В зависимости от степени охвата процессов организации возможны 3 пути[25]развертывания методологии «Шесть сигм».

1. Трансформация организации в целом.

2. Совершенствование отдельных видов деятельности организации.

3. Решение отдельных проблем организации.

К трансформации бизнеса организации приходится прибегать под угрозой ее банкротства, когда требуются решительные меры по улучшению ее работы, созданию конкурентоспособного продукта.

Если в организации имеются существенные недостатки в работе отдельных подразделений, например служб планирования и проектирования, производства или сбыта, улучшение работы этих служб возможно при развертывании в них методологии «Шесть сигм». В случае положительных результатов этот опыт может быть распространен на другие подразделения. Этот путь использовали многие известные компании, в том числе Johnson&Johnson, Sun Microsystems и др.

Если организация считает, что существенного улучшения своей деятельности она может достичь, решив какие‑то отдельные проблемы (например, повысив качество каких‑то компонентов выпускаемой продукции, ускорив прохождение заказов в организации и т. п.), она может развертывать методологию «Шесть сигм» в масштабах этих проблем (например, при производстве дефектоносных компонентов и т. п.). Это самый медленный и неэффективный путь внедрения концепции «Шесть сигм». Если проблемы действительно являются ключевыми, этот путь тоже может быть полезен. К тому же он позволяет без излишних затрат приобрести опыт использования методологии «Шесть сигм» и распространить его затем в больших масштабах.

Основной особенностью реализации методологии «Шесть сигм» является командная работа над проектами по циклу DMAIC или его варианту (см. пункт 5.4.1). При любом пути развертывания методологии «Шесть сигм» руководство организации (подразделения) должно сформировать команду (команды) и поставить перед ней (ними) конечную цель.

Каждой командой руководит «черный пояс» или «зеленый пояс». Обычная численность команды – от 3 до 10 человек (оптимально – 5–6). Члены команды представляют разные части процесса, над которым работает команда.

Самое замечательное в этих командах – «разношерстность»: их члены зачастую приходят из совершенно разных подразделений и уровней управления. У них разная подготовка, навыки и трудовой стаж. В общем случае все члены команды равны между собой, и вклад каждого члена одинаково важен для успеха всей программы «Шесть сигм».

Жизненный цикл команд состоит обычно из следующих стадий [28].

Стадия 1: определение и выбор проекта (проектов).

На данной стадии менеджеры рассматривают список потенциальных проектов «Шесть сигм» и выбирают из них наиболее обещающие – те, над которыми будут работать команды. Чтобы работа команд была результативной, чрезвычайно важно (хотя и нелегко) правильно определить приоритеты.

Выбирать проекты следует с учетом следующих двух факторов: значение и управляемость (в английском варианте – на основании «2М»: meaningful and manageable). Проект должен приносить реальные результаты компании и ее потребителям. Чтобы с ним могла справиться одна команда, он не должен быть большим. В конце данной стадии группа лидеров должна определить, какие проблемы имеют наивысший приоритет, каковы их предварительные границы.

Задача группы – четко сформулировать, почему проект нужен для бизнеса. Например, какие затраты несет компания от того, что проблема не решается? Какие возможности предоставит улучшение ситуации? Для каждого проекта обычно выбирается свой «чемпион» или «спонсор».

Стадия 2: формирование команды.

Рука об руку с определением проблем идет формирование команды и выбор ее лидера («черного пояса» или «зеленого пояса»). Конечно, эти две стадии взаимосвязаны. Руководство стремится набрать команду из сотрудников, имеющих практические знания о ситуации, но которые не столь сильно связаны с ней, чтобы самим быть частью проблемы.

Стадия 3: создание программы.

Программа (charter) – это главный документ, описывающий проблему или проект. Она включает: обоснование выбора проекта, его цель, базовый план реализации, область применения, краткое описание полномочий и ответственности и пр. Обычно отдельные части программы набрасывает «чемпион», а члены команды ее дорабатывают. По ходу развития проекта DMAIC программу нередко приходится корректировать.

Стадия 4: обучение команды.

Обучение – одна из приоритетных задач в «Шесть сигм». Некоторые считают, что использовать слово «обучение» в данном контексте неверно, ведь много времени проводится не в «учебных классах», а в реальной работе над проектом, реализуемым «черным поясом» или командой.

Главная цель обучения – научиться работать по методологии DMAIC и применять ее инструменты. Хотя обычно обучение занимает 1–4 недели, на самом деле это время весьма растянуто. После первой недели обучения лидер команды и/или ее члены возвращаются на свои рабочие места, где посвящают значительную часть своего времени работе над проектом. По прошествии 2–5 недель «перерыва» приходит время второй учебной сессии, за которой опять следуют период работы и еще 1 неделя подготовки.

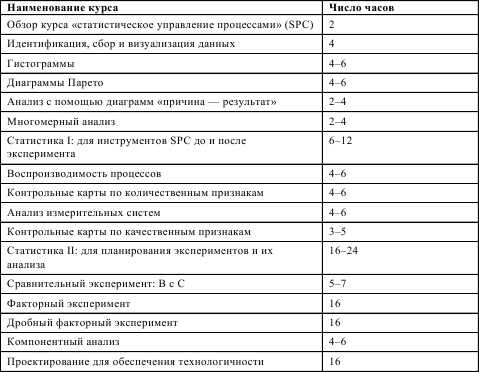

Перечень статистических курсов обучения в компании Motorola [38] приведен в табл. 5.5.

Обратите внимание, что из 112–146 часов обучения 57–69 (примерно 50 %) посвящаются в данной программе изучению методов планирования экспериментов. В других компаниях программа может слегка отличаться, однако в среднем «черные пояса» проходят обучение по курсу объемом 150–160 часов.

Стоит заметить, что пока не существует стандартной программы обучения, хотя работы в направлении ее создания ведутся [39].

Таблица 5.5. Перечень статистических курсов обучения в компании Motorola

Стадия 5: работа по DMAIC и реализация решений.

На этом этапе команда ищет решение поставленной задачи, используя методику DMAIC. Реализация найденного решения может проводиться самой командой или совместно со специалистами, которые в будущем будут его использовать постоянно.

Практически все команды DMAIC не просто передают задачу реализации своих решений другой группе, но сами отвечают за это. Команда должна разработать планы проекта и обучения сотрудников, планы пилотных внедрений и процедур реализации. Она отвечает как за начало, так и за обеспечение устойчивой работы в дальнейшем, путем измерений и слежения за результатами в течение разумного периода времени.

Стадия 6: передача дел.

В конце концов команда DMAIC будет распущена, а ее члены или вернутся к выполнению своей обычной работы, или примутся за следующий проект. Поскольку в ходе обычной работы сотрудники, как правило, испытывают на себе воздействие своих же решений, они заинтересованы наладить управление новыми процессами или решениями.

Все изменения в действующем процессе или вновь разработанный процесс документально оформляются, апробируются, и полученные результаты передаются владельцу процесса и его команде, которые будут осуществлять этот процесс постоянно.

Рассмотрим последовательность работы команды по методике DMAIC при поиске решения поставленной задачи [28].

Шаг 1: определение (постановка) проблемы.

Первый шаг в процессе зачастую представляет наибольшую трудность для команды, так как приходится отвечать на множество вопросов: «Над чем мы работаем? Почему мы работаем именно над этой проблемой? Кто потребитель? Каковы его требования? Как работа выполняется сейчас? Каковы будут выгоды от совершенствования?»

Подобные вопросы весьма важны для развития нового стиля делового мышления. Они стимулируют применение новых оригинальных методов анализа проблем бизнеса, которые в прошлом зачастую игнорировались. После того как получены хотя бы предварительные ответы на эти вопросы, можно начинать разрабатывать программу DMAIC.

Каждая компания разрабатывает свою программу. Тем не менее обычно она включает следующие разделы.

1. Бизнес‑кейс.Почему решено работать именно над этой проблемой?

2. Постановка цели, проблемы (возможности).Какую конкретную проблему команда собирается решать? Каких результатов необходимо добиться?

3. Ограничения/допущения.Какие ограничения наложены на проект или на наличие ресурсов?

4. Область применения.Какая часть процесса (какой объем проблем) будет рассматриваться?

5. Участники и их роли.Кто члены команды? Кто «чемпион»? Кто остальные заинтересованные лица?

6. Предварительный план.Когда будет завершена каждая стадия (D, М, А, I, С)?

Данный план нацелен на то, чтобы определить и направить проект в определенную сторону, прояснить, каких результатов команда добивается, подтвердить ценность проекта для бизнеса, определить его границы и ресурсы, которыми располагает команда, помочь команде сообщить эти цели и планы другим. Данная программа – первый и зачастую самый важный документ, который, прежде чем двигаться дальше, следует подписать у «чемпиона».

Следующая важная задача команды – понять, что самый важный участник в любом процессе – это потребитель. Потребитель может быть как внутренним (сотрудник компании) или внешним (тот, кто платит деньги). Члены команды совместно с «черным поясом» должны решить, чего хотят потребители, особенно внешние. Ведь от того, будут ли они покупать у компании, зависит ее доход, рост бизнеса и все остальное.

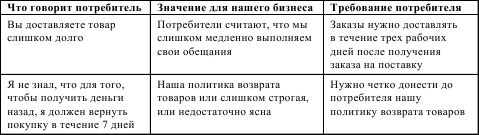

Работа по определению голоса потребителя VOC (Voice of the Customer) весьма сложна. Потребители сами зачастую не знают, чего же они хотят, или же не могут правильно это сформулировать. Тем не менее они весьма неплохо могут изложить, что им не нравится. Команда должна прислушиваться к голосу потребителя и уметь переводить желания потребителей в четкие требования – например, как показано в табл. 5.6.

Таблица 5.6. Перевод голоса потребителя в потребительские требования

Более глубокое исследование требований потребителей может быть выполнено при помощи структурирования функции качества (см. п. 4.1).

Следующий этап – составление крупноблочной диаграммы процесса, над которым собирается работать команда. Здесь весьма важно не углубляться в детали и не рисовать разные схемы, напоминающие спагетти. Первая диаграмма должна быть весьма общей и включать от пяти до 10 основных шагов, описывающих текущий процесс таким, каков он есть. Благодаря этому у каждого члена команды будет одинаковая карта процесса и все смогут работать, имея о нем идентичные представления. Создание диаграммы подготавливает почву для следующего шага – измерения, так как дает возможность команде подумать, в каких точках процесса следует собирать данные. О методах построения подобных диаграмм рассказано в пп. 2.4.5, 4.3.9, 4.4, 5.4.3.

После выбора объектов измерений следует обосновать средства измерения, исходя из их требуемой точности, предложить методику оценки погрешности измерений.

Шаг 2: измерение.

Измерение логически продолжает предыдущий шаг – определение – и подготавливает почву для следующего – анализа. Измерение нацелено на две задачи.

1. Собрать данные для подтверждения проблемы и для ее количественного определения. Обычно на основании этой информации составляется первая полная программа проекта.

2. Начать поиски фактов и цифр, которые зачастую дают ключ к определению причины проблемы.

Не следует забывать, что команды «Шесть сигм» рассматривают бизнес в разрезе процессов. Это видение помогает им устанавливать приоритеты и принимать решения о том, что нужно измерять. Каждый процесс имеет 3 параметра, которые следует контролировать.

1. Выход, или результат, – конечный итог процесса. Выход (output) – параметр, характеризующий непосредственные показатели: время доставки, уровень дефектов, претензий. Результат (outcome) – это нечто более «долгосрочное»: прибыль, удовлетворенность и пр.

2. Процесс – то, что можно проследить и измерить (характеристики, режимы и т. п.). Зная процесс, команде легче определить причины проблемы.

3. Вход – то, что поступает в процесс и потом становится выходом. Конечно, если вход плох, выход тоже будет не лучше. Контролируя вход, можно также выйти на причины проблемы.

Первый приоритет в работе команды DMAIC – это, безусловно, измерение выхода процесса, что дает существующей проблеме численное выражение. На основании этих данных формируется программа.

Иногда, если проблема оказывается не такой серьезной (или вообще иной), чем предполагалось вначале, проект может быть или закрыт, или его задачи могут быть переформулированы.

Измерения процесса и некоторых параметров входа нацелены на то, чтобы начать сбор данных о потенциальных причинах проблем. После того как решено, что же будет измеряться, команда DMAIC составляет план сбора данных.

При этом могут быть учтены измерения, выполняемые при осуществлении процесса, но обычно этих измерений недостаточно, так как их объектом являются только выходы процесса, и они нуждаются в уточнении, так как выполняются часто заинтересованными лицами (участниками процесса).

Шаг 3: анализ.

Это, возможно, самый важный и трудный этап работы команды, так как здесь она должна установить причины изучаемой проблемы. На это могут уйти недели и месяцы. Могут потребоваться новые измерения, привлечение консультантов и др.

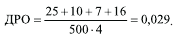

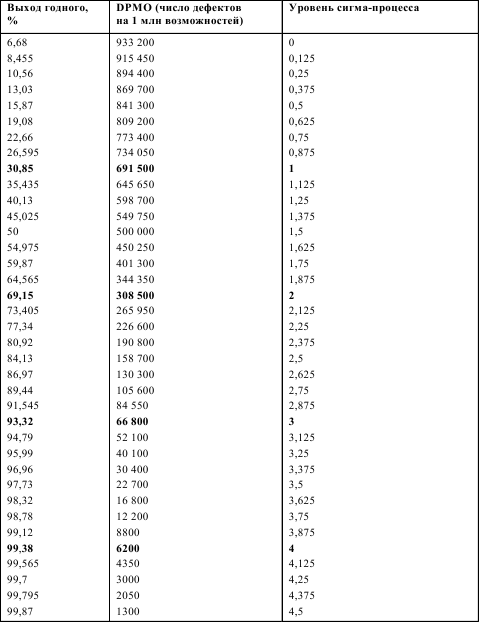

Вначале надо оценить точность процесса, или уровень сигм. Если исходить из числа дефектов при осуществлении процесса, то задача решается просто. Рассмотрим методику такого решения на примере.

Пусть продукция имеет четыре контролируемых параметра. За какой‑то период изготовлено 500 изделий и зафиксировано по разным параметрам 25, 10, 7 и 16 дефектов.

Определяем число дефектов на одну возможность (ДРО):

В концепции «Шесть сигм» рассматривают 1 млн возможностей. Поэтому наш результат эквивалентен 29 000 дефектов на 1 млн возможностей (DPMO –Defects Per Million Opportunites). С помощью табл. 5.7 [28] можно установить, какому уровню сигм соответствует данное число. В нашем случае процесс действует на уровне 3,3 сигмы.

Таблица 5.7. Соотношения показателей качества процессов, используемых в методологии «Шесть сигм»

При поиске причин низкого качества команда может использовать классификацию возможных причин, которая сокращенно обозначается как «5М + Е». Здесь имеются в виду следующие элементы: машины (machines), материалы (materials), люди (mens), методы (methods), процессы измерений (measures), окружающая среда (environment). Впервые подобная классификация была предложена К. Исика‑вой, автором диаграммы «рыбий скелет» [40].

Команда DMAIC сужает область поиска, применяя так называемый аналитический цикл (Analyze Cycle). Он начинается с объединения всех данных и результатов измерений. Опираясь на опыт, производят анализ процесса и выдвижение идей или гипотез относительно причин проблем. После этого команда занимается сбором дополнительных данных и доказательств, чтобы проверить, соответствуют ли они предположению о причине. Аналитический цикл – выдвижение и отбрасывание гипотез – продолжается до тех пор, пока не будет найдена фундаментальная причина, подтвержденная фактическими данными.

На стадии анализа проблемы весьма важно пользоваться правильными инструментами. Конечно, может повезти, и сложные инструменты не понадобятся, но когда причина хорошо запрятана, а связи между проблемой и влияющими на нее факторами весьма запутанны, для определения и проверки причины могут потребоваться весьма сложные статистические методы.

Шаг 4: совершенствование.

Принятие решения и действия – это то, за что многие пытаются браться с самого начала проекта, пропуская другие шаги. (Мы слышали от людей такую фразу: «Мы привыкли действовать по схеме: увидел проблему – ликвидировал проблему!»)

Действительно, привычка решать проблемы без разбирательства настолько сильна, что приходится прилагать значительные усилия, чтобы придерживаться всех шагов процесса DMAIC. Когда сотрудники увидят, насколько важно задавать вопросы, проверять предположения и использовать факты, тогда они поймут, в чем реальное преимущество подхода «Шесть сигм».

Перед тем как начать разрабатывать решения, многие команды возвращаются назад, к программе, вносят поправки в постановку проблемы и цель процесса, отражая тем самым влияние обнаруженных фактов. В порядке вещей заново согласовать ценность проекта у «чемпиона». Основываясь на новом понимании проблемы и процесса, команда может внести изменения и в область применения проекта. Скорректировав цели, самое время приниматься за совершенствование, то есть за окончательное планирование и движение к результатам.

Удивительно, но это проще сказать, чем сделать. По‑настоящему творческие решения, которые могут ликвидировать причины проблемы, а также окажутся приемлемыми для сотрудников, не растут на деревьях. Когда же новые идеи появляются, их необходимо проверить, отточить и только после этого начать применять.

Почему же так сложно выработать свежие решения? Одна причина заключается в том, что члены команды, как правило, привыкли работать (и управлять) по‑старому. Разрушить эту привычку весьма сложно.

Другая причина в том, что по‑настоящему творческие решения – большая редкость.

На данном шаге «совершенствование» становится «реализацией». (Некоторые компании даже добавляют к процессу DMAIC еще одну букву I и называют его DMAIIC, I–Implement – реализация, внедрение.)

Реализация – это не просто «взял и сделал». Процесс реализации должен быть управляемым, а решения – подвергаться проверке. Обязательно следует начинать с небольших, пилотных проектов перемен. Команда должна проанализировать потенциальные проблемы, которые могут возникнуть в ходе реализации, и решить, как можно их избежать и/или как ими управлять. Перемены надо умело «продать» сотрудникам, которые будут ими затронуты. Нужно собрать данные, с помощью которых можно проследить и проверить влияние принятого решения на организацию (а также возможные побочные последствия решения).

Слишком сложно? К сожалению, обычно это так и есть. Тем не менее видеть, как собственные решения помогают ликвидировать дефекты, уменьшать затраты и улучшать обслуживание потребителей, – достойная награда за трудности.

Шаг 5: проверка (контроль).

Основная задача данного шага – обеспечить стабильность нового или улучшенного процесса при его долгосрочной реализации. Для решения этой задачи команда «Шесть сигм» выполняет следующие действия.

1. Оценивает точность и стабильность реконструированного или нового процесса, устанавливает взаимосвязи между входами, параметрами самого процесса и его выходами.

2. Разрабатывает план мероприятий по управлению рисками, обеспечению требуемых характеристик процесса.

3. Разрабатывает всю необходимую документацию для реализации улучшенного процесса, его контроля.

4. Проводит обучение персонала, который будет обслуживать новый процесс, передаст им ответственность за процесс.

5. Обеспечивает долговременную поддержку проекта со стороны руководства.

После этого члены команды либо переходят к выполнению нового проекта, либо возвращаются к своей прежней постоянной работе в организации.

Процесс DMAIC не прямой. Часто приходится возвращаться к предыдущему этапу или даже к первому, если требуемый результат достичь не удалось. Шаги повторяются столько раз, сколько необходимо для нахождения решения задачи, которая была поставлена перед командой.

5.4.5. Эффективность методологии «Шесть сигм»

Наибольшее распространение методология «Шесть сигм» получила в США, где она рассматривается во многом как ответ на вызов Японии в области качества, поэтому данные об эффективности этой методологии, приведенные ниже, взяты в основном из опыта фирм США.

Как показывают исследования [24], каждый проект, проводимый «черными поясами» и использующий принципы «Шесть сигм», экономит в среднем для компании $175 тыс. ежегодно. Таким образом, «черный пояс», уделяя таким проектам все время и выполняя в год 5–6 проектов, прибавляет к ежегодной прибыли организации около $1 млн. При идеальном соотношении «черных поясов» ко всем работникам (1 на 100 человек) компания может достичь экономии ежегодных затрат в 6 %. Однако на каждые 100 «черных поясов» нужен 1 магистр «черного пояса».

Как только американская промышленность начала поиски новых путей поддержания рентабельности и эффективности своей работы, такие компании, как Allied‑Signal, General Electric, Sony, Texas Instruments, Bombardier, Crane Co., Lockheed Martin и Polaroid, поставили качество в основу всей своей деятельности. Даже компании, отрицательно настроенные к инициативам менеджмента, принимают и используют концепцию «Шесть сигм», считая ее основным методом, увеличивающим долю рынка, снижающим затраты и расширяющим размеры прибыли. Исполнительный директор компании Allied‑Signal Л. Боссиди повысил престиж компании путем внедрения стратегии прорыва при помощи методологии «Шесть сигм». Компания уже обучила более восьми тыс. работников принципам «Шесть сигм» и стратегии прорыва и в конце 1998 года поставила цель повышать производительность своих производственных секторов на 6 % ежегодно. По словам Т. Джабеха, вице‑президента по промышленному развитию компании Allied‑Signal, со времени внедрения Л. Боссиди программы «Шесть сигм» в 1994 году суммарным результатом стала экономия более $1,2 млрд по прямым затратам.

Дж. Уэлш из компании General Electric, до недавнего времени игнорировавший программы качества, описывает «Шесть сигм» как «самую важную инициативу, которую General Electric когда‑либо предпринимала». В 1995 году Дж. Уэлш приказал, чтобы каждый сектор GE – от обслуживания кредитных карточек и до производства авиадвигателей и телекомпании NBC – проводил работы по внедрению концепции «Шесть сигм». До введения этой программы GE в среднем работала на уровне За. За 22 месяца компания достигла 3,5а (22 700 дефектов на 1 млн), и прибыль значительно возросла: в 1996 году на 13 %, а в 1997 году – на 14 %. Дж. Уэлш рассчитывал, что General Electric достигнет уровня «Шесть сигм» к 2000 году, усовершенствовав свои продажи более чем на 90 % в год. Хотя затраты на обучение для концепции «Шесть сигм» и проекты достигли в 1998 году $450 млн, прибыли возросли до $1,2 млрд, а дивиденды на акцию увеличились на 25 центов. В краткой информации для акционеров по итогам 1999 года указано, что инициатива «Шесть сигм» в 1999 году принесла компании более $2 млрд прибыли [41]. Вот как определяет концепцию «Шесть сигм» фирма General Electric в своем кратком глоссарии: «„Шесть сигм“ – это видение (мечта, vision) качества, имеющего показатель всего лишь 3,4 дефекта на миллион возможностей для любой продукции или услуги. Стремление к совершенству» [42].

Дж. Покрживински – аналитик компаний Morgan Stanley, Dean Witter, Discover&Co. – отмечает: «Шестисигмовые компании обычно достигают быстрейшего оборота капитала, меньших капитальных затрат при освобождении их возможностей, более продуктивных затрат на исследования и разработку, скорейшее освоение новой продукции и большего удовлетворения потребителей»[26]. По ее оценкам, к 2000 году общая ежегодная выгода от применения концепции «Шесть сигм» должна была достигнуть $6,6 млрд, или 5,5 % объема продаж.

Исполнительный директор компании Bombardier Л. Бодуэн признал важность концепции «Шесть сигм» в апреле 1997 года. Компания впервые внедрила программу в авиакосмической группе, а затем распространила ее на группы по производству водных мотоциклов (Sea‑Doo) и снегоходов (Ski‑Doo), финансовую группу и группу технического обслуживания. К концу 1998 года насчитывалось более 100 сертифицированных по концепции «Шесть сигм» штатных работников, занимающихся авиакосмическим качеством и работающих в канадском филиале Bombardier[27].

Приведенные данные подтверждают большие возможности методологии «Шесть сигм» в улучшении качества работы и эффективности организаций. К сожалению, в странах СНГ эти возможности пока не используются.

5.5. Совместная реализация концепций «Шесть сигм»

(Six Sigma) и «Экономное производство» (Lean Production)[28]

Эти две концепции сформировались примерно в одно время (в середине 1980‑х годов) в разных странах (США и Японии), направлены на решение одной задачи (повышение эффективности организации), но решают эту задачу разными методами и поэтому естественно дополняют друг друга. Концепция «Экономное производство» (Lean Production) сфокусирована на устранении потерь и непроизводительных затрат, концепция «Шесть сигм» (Six Sigma) – на снижении вариабельности процессов и стабилизации, характеристик процессов и продукции. Первый опыт применения интегрированной концепции (Lean Six Sigma) был описан в 2001 году, а уже к 2003 году вышел ряд книг с подробным описанием теории, практики и преимуществ применения Lean Six Sigma [43, 44]. К числу первых публикаций по этому вопросу в СНГ можно отнести [45].

Ниже рассмотрены преимущества интегрированной концепции перед ее составляющими, особенности реализации новой концепции, ее эффективность.

Основной причиной успеха концепции «Шесть сигм» является эффективная организация ее применения. Она заключается в проектном подходе к решению проблем, обеспечении проектов всеми видами ресурсов, активном участии руководства в работе над проектами и их реализации. Особая роль принадлежит подготовленным специалистам («черным поясам» и др.) и командам, привлекаемым для работы над проектами.

Преимуществами концепции «Экономное производство» являются новая организация производства (система KANBAN), система инструментов, позволяющих удешевлять и ускорять процессы: «точно вовремя» (Just‑in‑time), «5S», кайдзэн (концепция непрерывного улучшения), управление потоком создания ценностей, покэ‑ёка (метод защиты от ошибок) и др. Достоинством этой концепции является также четкая формулировка основных источников потерь в организации, разработка и применение методов их уменьшения.

Общим для указанных концепций являются их универсальность (они используются как в производстве, так и в сфере услуг), пристальное внимание к процессам (улучшение отдельных процессов – цель обоих концепций), высокая эффективность. Обе концепции к середине 1990‑х годов стали одними из наиболее востребованных направлений консалтингового бизнеса в управлении качеством [45].

В то же время каждая из названных концепций имеет определенные недостатки, ограничения набора решаемых задач, которые могут быть устранены при совместном использовании этих концепций.

Рассмотрим эти недостатки и ограничения.

Концепция «Экономное производство» (ЭП).

1. Отсутствие требований к форме реализации концепции, необходимой для этого инфраструктуре, формализованных обязательств со стороны высшего руководства, обучения сотрудников, выделения ресурсов, системы анализа результатов и корректирующих действий при внедрении на уровне проектов.

2. Недостаточное внимание удовлетворенности потребителей.

3. Недостаточно используются статистическое управление процессами для устранения потерь, поисков вариабельности процессов и ее снижения.

Концепция «Шесть сигм».

1. Недостаточное внимание к различным видам потерь организации за исключением дефектов продукции и процессов, связанных с вариабельностью их характеристик.

2. Не учитывается влияние продолжительности процесса на удовлетворенность его потребителей.

3. Ограниченность решаемых задач и используемых для этого инструментов (уменьшение вариабельности процесса статистическими методами).

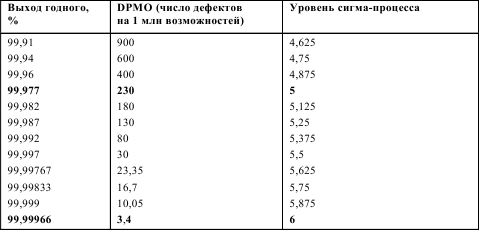

Объединение указанных концепций позволяет устранить их недостатки. В табл. 5.8 приведены основные принципы исходных и интегрированной концепций [45].

Таблица 5.8. Основные принципы концепции «Шесть сигм», ЭП и Lean Six Sigma

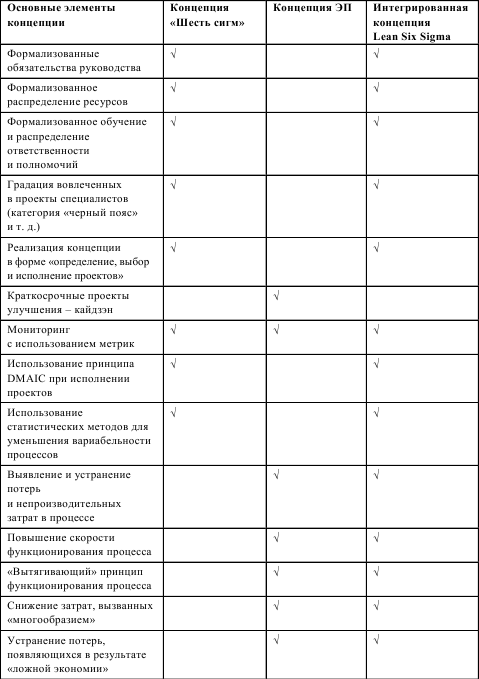

Из этой таблицы видно, что в концепции Lean Six Sigma ответы на вопрос «Как организовать деятельность?» взяты из концепции «Шесть сигм», а на вопрос «Что делать?» – в основном из концепции «Экономное производство». При этом концепция Lean Six Sigma использует объединенный набор измеряемых показателей (метрик) и объединенный набор методов и инструментов реализации совершенствования. Пример набора методов и инструментов, используемых в концепции Lean Six Sigma, приведен в табл. 5.9 [45].

Таблица 5.9. Инструменты интегрированной концепции Lean Six Sigma в рамках методики решения проблем DMAIC

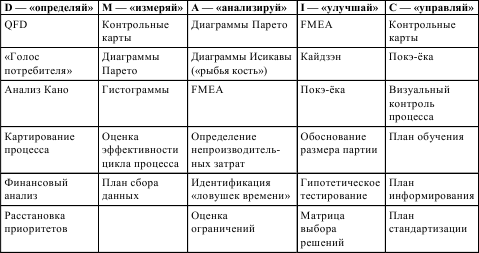

Практика использования концепции Lean Six Sigma на западных предприятиях позволяет собственными силами в короткие сроки (около года) добиться следующих результатов [43]:

• снижения себестоимости продукции и услуг на 30–60 %;

• сокращения времени предоставления услуг до 50 %;

• сокращения количества дефектной продукции примерно в 2 раза;

• повышения без дополнительных затрат объема выполненных работ до 20 %;

• снижения стоимости проектных работ на 30–40 %;

• сокращения времени выполнения проектов до 70 %.

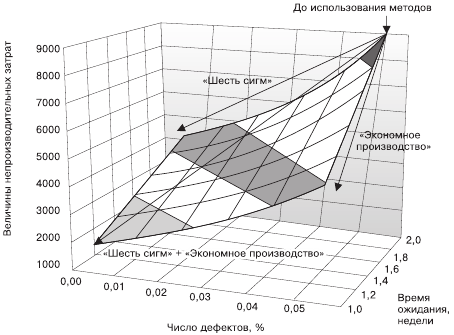

Графическое сравнение результатов деятельности предприятия с использованием интегрированной концепции «Шесть сигм» + «Экономное производство» с результатами концепций «Шесть сигм» и «Экономное производство», применяемых по отдельности, приведено на рис. 5.12. Затраты на выполнение каждого из проектов примерно одинаковые [43].

Как видно из приведенных данных, применение интегрированной концепции Lean Six Sigma даже в условиях изначально достаточно благополучных западных предприятий весьма эффективно. Естественно ожидать еще большей эффективности применения этой концепции в условиях менее совершенных предприятий СНГ.

Рис. 5.12. Результаты применения концепций «Шесть сигм» и «Экономное производство» по отдельности и совместно

5.6. Система «Упорядочение», или «5S»

Дата добавления: 2015-12-29; просмотров: 2296;