Строгание и долбление

2.4.1 Общие сведения. Строгание – лезвийная обработка резанием открытых поверхностей, имеющих прямолинейную или винтовую образующую. Главное движение – прямолинейное возвратно-поступательное, придается инструменту в горизонтальной плоскости; движение подачи – поступательное дискретное, придается заготовке в направлении, перпендикулярном вектору главного движения.

Разновидностью строгания являетсядолбление– на долбежных станках. При долблении главное движение придается инструменту в вертикальной плоскости.

2.4.2 Характеристика методов строгания и долбления. Процесс резания при строгании и долблении – прерывистый, удаление материала происходит только при прямом (рабочем) ходе инструмента. При обратном (холостом) ходе резец не снимает стружку, но происходит охлаждение инструмента, что позволяет не применять СОТЖ.

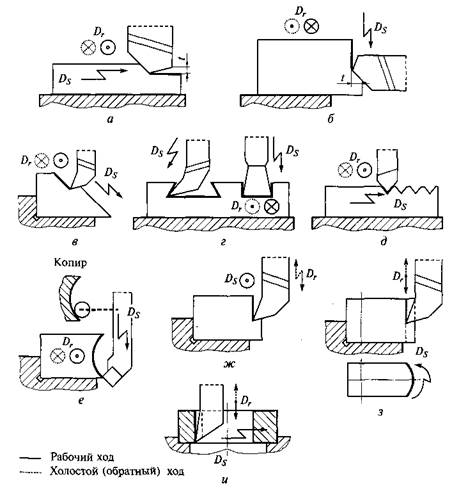

а – в — строгание плоских, горизонтальных и наклонных поверхностей соответственно;

г, д — строгание пазов и рифлений;

е— строгание фасонной поверхности по копиру;

ж — долбление плоской поверхности;

з — долбление фасонной поверхности с круговой подачей;

и— долбление шпоночного паза;

Dr— движение резания;

Ds —движение подачи

Рисунок 2.11 Виды строгальных и долбежных работ

Прерывистый режим резания определяет высокие динамические нагрузки на технологическую систему заготовка-инструмент, ударное врезание инструмента в материал заготовки. Поэтому при строгании не работают на высоких скоростях резания и применяют массивные быстрорежущие инструменты. Наличие холостых ходов определяет низкую производительность обработки. Движение подачи прерывистое и осуществляется в конце холостого хода. Поэтому для такой обработки задаются скорости движения подачи: минутную Sм и на один двойной ход ползуна станка S2х.

На строгальных станках обрабатывают плоские (горизонтальные, вертикальные и наклонные) поверхности, углы, уступы, пазы (призматические, Е-образные, V-образные, «ласточкин хвост», и др.), рифления, фасонные, линейные поверхности (см. рисунок 2.11, а-е).

На долбежных станках обрабатывают плоские вертикальные поверхности, шпоночные пазы, многогранники, некруглые отверстия, наружные пазы, фасонные поверхности (см. рисунок 2.11, ж-и), в частности наружные и внутренние зубчатые венцы.

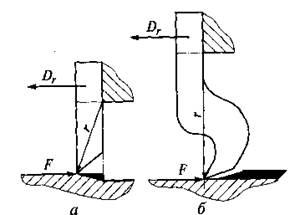

2.4.3 Строгальные и долбежные резцы и рабочие приспособления. При работе на строгальном станке на резец действует горизонтальная составляющая сила резания. Если на станок установить прямой резец (см. рисунок 2.12, а), то под воздействием силы F он будет изгибаться по дуге радиуса r и врезаться в обработанную поверхность (заштрихованный участок). Поэтому при строгании применяют изогнутые резцы (рисунок 2.12,б). В данном случае резец, изгибаясь, отодвигается от обработанной поверхности, что приводит к увеличению получаемого размера (это можно учесть при настройке станка).

2.4.3 Строгальные и долбежные резцы и рабочие приспособления. При работе на строгальном станке на резец действует горизонтальная составляющая сила резания. Если на станок установить прямой резец (см. рисунок 2.12, а), то под воздействием силы F он будет изгибаться по дуге радиуса r и врезаться в обработанную поверхность (заштрихованный участок). Поэтому при строгании применяют изогнутые резцы (рисунок 2.12,б). В данном случае резец, изгибаясь, отодвигается от обработанной поверхности, что приводит к увеличению получаемого размера (это можно учесть при настройке станка).

Строгальные резцы, в зависимости от назначения, подразделяются на проходные,

отрезные, фасонные, и подрезные. Они выполняются правыми или левыми, черновыми или чистовыми. Долбежные резцы обычно изготавливают с напайной пластинкой из быстрорежущих сталей. Они бывают четырех типов: проходные, прорезные, для шпоночных пазов и специальные (долбяки).

а— изгиб токарного резца;

б— изгиб строгального резца;

Dr— движение резания;

F— сила резания; r — радиус изгиба резца

Рисунок 2.12 Строгальный резец

а, б — установка резца на жесткой и качающейся плите соответственно;

в— прихваты;г— прижимы; д — призмы; е, ж, з — державки;

Dr— движение резания

Рисунок 2.13 Рабочие приспособления для строгальных и долбежных станков

Как видно из рисунка 2.13, а, при холостом ходе резца возможно касание задней поверхности инструмента об обработанную поверхность заготовки. Поэтому резцедержатель устанавливают на качающейся плите (см. рисунок 2.13, б) или в начале обратного хода резец отодвигают на 0,1…0,5 мм от обработанной поверхности, так называемый отскок.

Обрабатываемые заготовки небольших размеров и простых форм устанавливают на станке в тисках, Крупные заготовки сложных форм устанавливают непосредственно на столе, имеющем Т-образные пазы, и закрепляются прихватами, призматическими или клиновыми (рисунок 2.13, в), подкладками. Упорами-прижимами (рисунок 2.13, г). Заготовки с цилиндриче-скими базирующими элементами устанавливаются на призмы (рисунок 2.13, д). Режущий инструмент закрепляется в резцедержателе, однопозиционных (рисунок 2.13, е) или многопозиционных (рисунок 2.13, ж, з) державках. В державках, показанных на рисунке 2.13, ж, режущий инструмент устанавливается с превышением высоты последующего резца над предыдущим, что позволяет за один проход обработать заготовку на значительную глубину, т.е. использовать принцип деления припуска на части. Державки, показанные на рисунке 2.13,з, позволяют вести параллельную обработку заготовки.

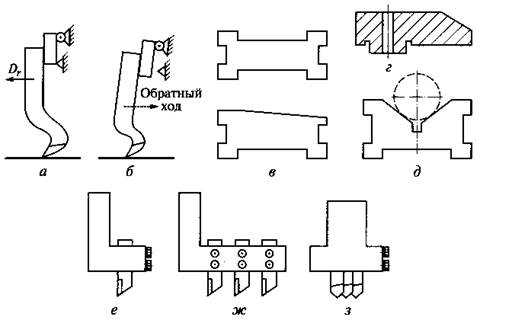

2.4.4 Строгальные и долбежные станки. Поперечно-строгальные станки (рисунок 2.14,а) применяются в единичном и серийном производстве и во вспомогательных цехах машиностроительных заводов. На них обрабатываются заготовки с длиной обработки не более 1000 мм. На фундаментной плите 6 установлена станина 7. По вертикальным направляющим станины перемещается траверса 5 с горизонтальными направляющими, на которых консольно установлен стол 1. На столе устанавливается заготовка или рабочие приспособления. Вертикальные перемещения стола осуществляются домкратом 8. На верхнем торце станины выполнены горизонтальные направляющие, по ним перемещается ползун 4. На переднем торце ползуна выполнены вертикальные направляющие, по котором перемещается вертикальный суппорт 3 с качающейся плитой 2 и резцедержателем. Вертикальный суппорт можно поворачивать вокруг горизонтальной оси для строгания наклонных плоскостей.

| а — поперечно-строгальный: 1 — стол; 2 — качающаяся плита; 3 — суппорт; 4 — ползун; 5 — траверса; 6— фундаментная плита; 7 — станина; 8 — домкрат; | б — продольно-строгальный: 1 – траверса;2, 4 – вертикальные суппорты; 3 – поперечина; 5, 12 – стойки; 6, 13– боковые суппорты; 7 – главный электродвигатель;8 – станина; 9, 10 – направляющие;11 – стол; | |

| Dr — движение резания |

Рисунок 2.4. Строгальные станки

Напродольно-строгальных станках обрабатывают крупные, тяжелые заготовки. Ход стола у этих станков 1,5…12 м, ширина строгания 0,7…4 м. Продольно-строгальные станки подразделяются на одно- двухстоечные. Двухстоечный станок показан на рисунке 2.14, б. Основанием станка служит станина 8, вдоль которой расположены направляющие (правая 9 – плоская, левая 10 – V-образная). По направляющим перемещается стол 11, на которм устанавливают заготовки. Стол приводится в движение от собственного электродвигателя постоянного тока 7, что позволяет бесступенчато регулировать скорости прямого и обратного хода. Портал станка состоит из левой 12 и правой 5 стоек, соединенных вверху поперечиной 3. По вертикальным направляющим стоек перемещается траверса 1 и каретки боковых суппортов: правого 6 и левого 13. На траверсе размещены левый 2 и правый 4 вертикальные суппорты. Каждый суппорт снабжен собственной коробкой подач, может перемещаться в вертикальном и горизонтальном направлениях и быть повернут в вертикальной плоскости на угол до 60О.

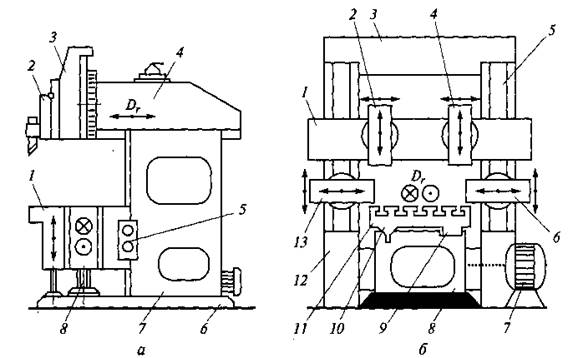

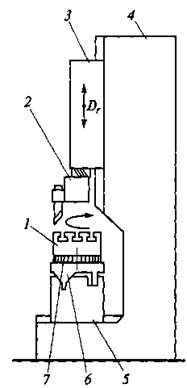

Долбежные станки(рисунок 2.15)характеризуются тем, что главное движение резания осуществляется в вертикальной плоскости. Основанием станка служит станина 4, на горизонтальных направляющих которой установлены поперечные 5, продольные 6 и поворотные 7 салазки с рабочим столом 1. По вертикальным направляющим станины перемещается ползун 3 с суппортом 2 и резцедержателем.

Долбежные станки(рисунок 2.15)характеризуются тем, что главное движение резания осуществляется в вертикальной плоскости. Основанием станка служит станина 4, на горизонтальных направляющих которой установлены поперечные 5, продольные 6 и поворотные 7 салазки с рабочим столом 1. По вертикальным направляющим станины перемещается ползун 3 с суппортом 2 и резцедержателем.

1 — стол; 2— суппорт; 3— ползун;

4— станина; 5 — поперечные салазки;

6— продольные салазки;

7 — поворотные салазки;

Dr — движение резания

Рисунок 2.15. Долбежный станок

44 Лекция 12

Протягивание

2.5.1 Общие сведения. Протягивание –лезвийная обработка резанием открытых поверхностей; главное движение, прямолинейное возвратно-поступательное, придается режущему инструменту (протяжке или прошивке). Движение подачи заложено в конструкции режущего инструмента в виде так называемого подъема на зуб.

Подъем на зуб –превышение по высоте или ширине размера режущей части зуба по отношению к предыдущему зубу.

По характеру движения режущего инструмента различают протяжки (инструмент вытягивается из отверстия) и прошивки (инструмент проталкивается в отверстие).

Протягивание – высокопроизводительный процесс обработки наружных и внутренних поверхностей, обеспечивающий высокую точность формы и размеров обработанной поверхности. При протягивании профиль обработанной поверхности копируется профилем режущих зубьев, поэтому протяжки – узкоспециальный инструмент, применяемый для обработки поверхностей со строго заданными формой и размерами.

По характеру обработанной поверхности различают внутренние и наружные протяжки.

Внутренние протяжки предназначены для обработки круглых, квадратных, многогранных и шлицевых отверстий, а также шпоночных и других фигурных пазов. Промышленностью выпускаются стандартные внутренние протяжки:

· круглые переменного резания диаметром от 10 до 90мм, обрабатываются отверстия по 7 – 9-му квалитетам, Rа 0,63...2,5мкм;

· для протяжки квадратных отверстий со стороной квадрата 10...60мм, обрабатываются отверстия по 11–12-му квалитетам, Rа < 20мкм;

· шлицевые, для отверстий с прямобочным профилем, с центрированием по наружному диаметру 20...88мм, комбинированные, переменного резания, для обработки шлицов с числом шлицов 6, 8, 10;

· шлицевые, для отверстий с прямобочным профилем, с центрированием по внутреннему диаметру 20...88мм, комбинированные, переменного резания, для обработки шлицов с числом шлицов 6, 8, 10;

· для шлицевых отверстий с эвольвентным профилем, с центрированием по наружному диаметру 12...90мм, модулем 1...5мм.

Наружные протяжки предназначены для обработки наружных поверхностей, пазов, уступов. Эти протяжки являются специальным видом инструмента, поэтому не стандартизованы. Протягивание применяется вместо строгания, фрезерования, шлифования.

При наружном протягивании за одну операцию обрабатывают как можно больше сопряженных поверхностей, для чего протяжки соединяют в блоки.

Дата добавления: 2015-11-26; просмотров: 9565;