Обработка заготовок на протяжных станках.

Протяжками или прошивками обрабатывают цилиндрические отверстия после сверления, растачивания, зенкерования, а также отверстия, полученные на стадии заготовительных операций. При обработке заготовки цилиндрической протяжкой 2(рисунок 2.18, а)заготовку 3 устанавливают на сферическую опору 1(так называемая плавающая протяжка) или на плоскую.

а – на сферической опоре; б – многогранных отверстий; в – прямых шлицевых;

г – винтовых шлицевых; д – шпоночных пазов; 1 – сферическая опора;

2 – протяжка; 3 – заготовка; 4 – направляющая втулка; Dr – движение резания;

Dхх – обратный ход; Dsкруг – движение круговой подачи

Рисунок 2.18. Схемы протягивания отверстий

При установке на сферическую опору заготовка самоустанавливается по оси протяжки, но торец может получиться неперпендикулярным оси отверстия. Такую установку применяют, если торец заготовки обрабатывается после протягивания. При установке на плоскую опору торец перпендикулярен оси отверстия, но возможна поломка протяжки из-за разницы припусков в диаметральной плоскости протяжки. Многогранные отверстия протягивают многогранными протяжками (рисунок 2.18, б). В заготовке сверлят круглое отверстие.

В зависимости от величины припуска на обработку применяют ту или иную схему срезания припуска. Шлицевые отверстия получают шлицевыми протяжками. Нарезание прямых шлицов ведут при прямолинейном главном движении (рисунок 2.18, в), при нарезании винтовых шлицов (рисунок 2.18, г) протяжке придают дополнительное движение Dsкруг для получения винтового движения резания. Шпоночные или иные пазы протягивают шпоночными протяжками (рисунок 2.18, д). Профиль поперечного сечения зуба должен соответствовать профилю поперечного сечения паза, при этом заготовку устанавливают на плоскую опору. Для направления протяжки 2 применяют направляющую втулку 4.

Протяжные станки отличаются простотой конструкции и большой жесткостью. Это объясняется тем, что в станках отсутствует цепь движения подачи. Основными характеристиками протяжного станка являются тяговое усилие на штоке и ход штока рабочего цилиндра

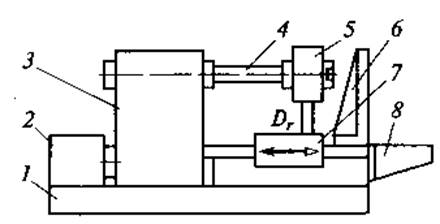

На рисунке 2.19 представлен горизонтально-протяжной станок.

На рисунке 2.19 представлен горизонтально-протяжной станок.

|

2.19 Горизонтально-протяжной станок

Данный станок служит для протягивания внутренних поверхностей. На станине 1расположен гидроцилиндр 3и насосная станция 2. На переднем конце штока 4 установлен захват 5 с кареткой 7. Каретка перемещается по направляющим станины. Протяжка устанавливается в захвате и протаскивается сквозь отверстие в заготовке, которая опирается торцом на опорную поверхность кронштейна 6. Поступательное движение протяжке сообщается до тех пор, пока она не выйдет из отверстия в заготовке. Заготовка падает в поддон 8. Протяжка возвращается в исходное положение, и процесс повторяется.

49 Лекция 13, 14

Сверление

2.6.1 Общие сведения. Сверление – лезвийная обработка резанием отверстий осевым инструментом; главное движение, вращательное, и движение, прямолинейное, придаются инструменту.

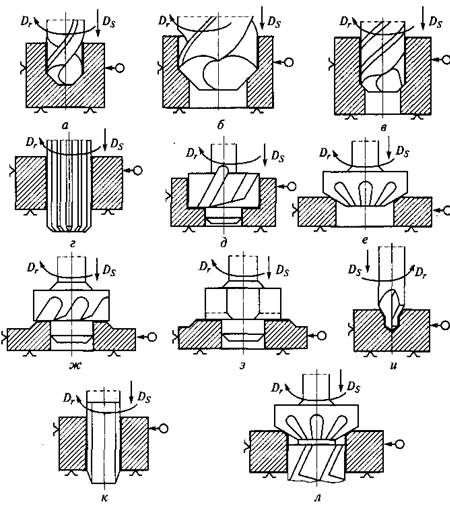

На сверлильных станках производят сверление, рассверливание, зенкерование, развертывание, зенкование, цекование, обработку ступенчатых отверстий и нарезание внутренних резьб. Сверлением (рисунок 2.20, а) получают сквозные и глухие отверстия. Рассверливанием (рисунок 2.20, б) увеличивают диаметр ранее просверленного отверстия. Зенкерованием (рисунок 2.20, в) также увеличивают диаметр отверстия, но, по сравнению с рассверливанием, зенкерование позволяет получить большую точность и производительность обработки. Зенкерованием можно обрабатывать отверстия, полученные в заготовке литьем или давлением. Развертывание (рисунок 2.20, г)– чистовая операция, обеспечивающая высокую точность отверстия.

Развертыванием обрабатывают цилиндрические и конические отверстия после зенкерования или растачивания.

а –сверление;

б –рассверливание;

в –зенкерование;

г –развертывание;

д, е –зенкование;

ж, з –цекование;

и –обработка

центровочным сверлом;

к –нарезание резьбы;

л –обработка

сложных отверстий

Dr –движение резания;

Ds –движение подачи

Рисунок 2.20 Схемы обработки поверхностей на сверлильных станках

Зенкованием обрабатывают цилиндрические (рисунок 2.20, д) и конические (рисунок 2.20, е) углубления под головки болтов и винтов. Для обеспечения перпендикулярности и соосности обработанной поверхности основному отверстию режущий инструмент– (зенковку) снабжают направляющим цилиндром. Цекованием (рисунок 2.20, ж, з) обрабатывают торцевые опорные плоскости для головок болтов, винтов и гаек. Перпендикулярность обработанной торцевой поверхности основному отверстию обеспечивает направляющий цилиндр режущего инструмента (цековка). Центровочным сверлом (рисунок 2.20, и) обрабатывают центровые базовые, отверстия в валах. Внутреннюю резьбу обрабатывают метчиками (рисунок 2.20, к). При этом скорость движения подачи должна быть равна шагу резьбы (S0 = h). Сложные поверхности обрабатывают комбинированным инструментом (рисунок 2.20, л). Точные конические отверстия последовательно обрабатывают сверлением, зенкерованием ступенчатым коническим зенкером, развертыванием конической разверткой со стружкоразделительными канавками, развертыванием гладкой конической разверткой.

Дата добавления: 2015-11-26; просмотров: 2853;