Зенкеры, зенковки, развертки.

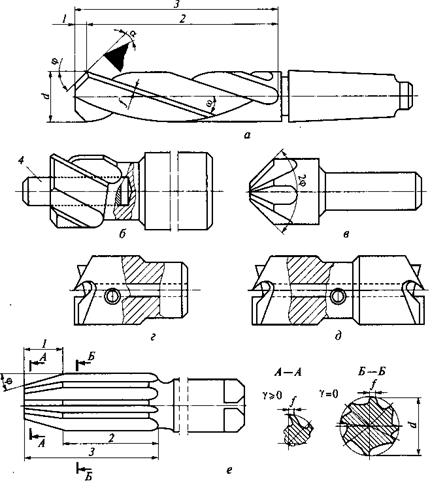

К ним относятся многолезвийные размерные осевые режущие инструменты, предназначенные для предварительной или окончательной обработки отверстий, полученных на предшествующих операциях. Общим конструктивным элементом этих режущих инструментов является рабочая часть 3 (рисунок 2.23, а, е) и присоединительная часть. Присоединительная часть выполняется в виде цилиндрического или конического хвостовика (концевой инструмент) либо конического или цилиндрического отверстия с поперечной канавкой на торце (насадной инструмент).

По конструктивному исполнению и инструментальному материалу они делятся на цельные из быстрорежущей стали; оснащенные напаянными пластинками из твердого сплава; сборные с механическим креплением быстрорежущих или твердосплавных ножей; с механическим креплением многогранных твердосплавных пластин.

Отечественной промышленностью выпус-каются следующие типы зенкеров (см. рисунок 2.23):

а –зенкер; б,в –зенковки; г –односторонняяобратная зенковка;

д –двухсторонняя зенковка; е –развертка;

1 –режущая часть;

2 –калибрующая часть;

3 –рабочая часть;

4 –цапфа; d –истинныйдиаметр развертки;

f –ширина ленточки;

α, γ, φ, ω –углы резания

Рисунок 2.23 Зенкеры, зенковки и развертки

С помощью зенкеров обрабатывают цилиндрические отверстия, полученные сверлением, отливкой, ковкой, штамповкой, с целью придания им более правильной геометрической формы, повышения размерной точности и уменьшения шероховатости поверхности. В зависимости от точности исполнения зенкеры подразделяются на № 1 и 2. Зенкеры № 1 предназначены для промежуточной обработки перед развертыванием. Зенкеры № 2 предназначены для окончательной обработки отверстий точностью по 8 – 10-му квалитетам.

Для обработки опорных поверхностей под крепежные винты применяются зенковки со сменной цапфой. Диаметр цапфы выбирается в зависимости от диаметра основного отверстия.

Развертка – чистовой осевой инструмент, позволяющий обрабатывать точные цилиндрические или конические отверстия на станках сверлильной, токарной, расточной группы или вручную.

2.6.4 Особенности процесса сверления. Процесс сверления протекает в более тяжелых условиях, чем точение. При сверлении затруднен отвод стружки и подача охлаждающей жидкости в зону резания. Стружка дополнительно трется о канавки сверла, тепло передается режущему инструменту. Особенно это дает о себе знать в материалах, с низкой теплопроводностью и мягких вязких материалах, таких как бетон, пластмассы. Тепло распределяется неравномерно и приводит в перегреву инструмента.

Для облегчения процессов резания материалов применяют следующие меры:

· охлаждение: смазочно-охлаждающие жидкости и газы (вода, эмульсии, олеиновая кислота, углекислый газ, графит и др.)

· ультразвук: ультразвуковые вибрации сверла увеличивают производительность и дробление стружки.

· подогрев: подогревом ослабляют твердость труднообрабатываемых материалов;

· удар: применяют при сверлении бетона (ударно-поворотное сверление – бурение).

2.6.5 Станки сверлильной группы.

В единичном и мелкосерийном производстве применяются вертикально-сверлильные станки (рисунок 2.24, а). На фундаментной плите 9 смонтирована колонна 8. По вертикальным направляющим колонны перемещаются стол 2и сверлильная головка 4. Установочные перемещения стола осуществляются вручную с помощью винтового домкрата 1. На верхней плоскости стола устанавливаются рабочие приспособления или заготовка. Установочные вертикальные перемещения сверлильной головки осуществляются вручную за счет системы противовесов 7, прикрепленных к сверлильной головке тросом,

|

перекинутым через блок 6. Вращательное движение инструменту передается от электродвигателя 5 через коробку скоростей и шпиндель 3. Механизмы главного движения и движения подачи размещены внутри сверлильной головки.

а – вертикально-сверлильный станок; б – вертикально-сверлильный станок с ЧПУ; в – радиально-сверлильный станок; 1 – домкрат; 2 – стол; 3 – шпиндель;

4 – сверлильная головка; 5 – электродвигатель; 6 – блок; 7 – противовесы;

8 – вертикальная станина (колонна); 9 – фундаментная плита; 10 – траверса;

11 – коробка скоростей; 12 – винтовой механизм; 13 – гильза; 14 – тумба;

15 – салазки; Dr – движение резания

Рисунок 2.24. Станки сверлильной группы

В индивидуальном и серийном производстве широко применяют вертикально-сверлильные станки с числовым программным управлением (ЧПУ). Особенностью станков с ЧПУ является сочетание легкой переналадки станка на обработку различных изделий с автоматическим или полуавтоматическим циклом работы. Вертикально-сверлильный станок с ЧПУ показан на рисунке 2.24, б. По вертикальным направляющим станины 8 перемещаются салазки 15. Стол 2перемещается по горизонтальным направляющим салазок. Движение стола и салазок осуществляется автоматически по программе, что обеспечивает точное перемещение заготовки относительно режущего инструмента. По направляющим вертикальной части станины (стойки) перемещается сверлильная головка 4 со шпинделями 3. Внутри сверлильной головки размещены механизмы главного движения и движения подачи. Все движения режущих инструментов осуществляются по программе.

При последовательной обработке нескольких отверстий в массивных или крупногабаритных заготовках применение вертикально-сверлильных станков крайне неудобно, так как практически невозможно точно совместить ось вращения режущего инструмента с осью обрабатываемого отверстия. Поэтому при обработке таких заготовок применяются радиально-сверлильные станки. При работе на радиально-сверлильных станках заготовка остается неподвижной, а шпиндель с инструментом перемещается относительно заготовки и может устанавливаться в требуемой точке горизонтальной плоскости.

Радиально-сверлильный станок показан на рисунке 2.24, в. На фундаментной плите 9закреплена тумба 14с вертикальной колонной. На колонне установлена гильза 13. Гильза имеет возможность поворота относительно колонны в горизонтальной плоскости на 360°. Траверса 10закреплена на гильзе с возможностью вертикального перемещения относительно колонны с помощью винтового механизма 12. На траверсе имеются горизонтальные направляющие, по которым перемещается сверлильная головка 4. Механизм сверлильной головки состоит из шпинделя 3, коробки скоростей 11 и коробки подачи. Заготовка устанавливается неподвижно на стол 2. Угловые перемещения траверсы и радиальные перемещения сверлильной головки в горизонтальной плоскости позволяют точно установить режущий инструмент относительно оси обрабатываемого отверстия.

57 Лекция 15, 16

Растачивание

2.7.1 Общие сведения. Растачивание – лезвийная обработка резанием отверстий. Расточные станки в основном применяются для обработки отверстий с точно координированными осями. На расточных станках выполняется сверление, зенкерование, развертывание, растачивание отверстий резцом, обтачивание наружных цилиндрических поверхностей и подрезка торцов резцом, нарезание резьбы и фрезерование плоскостей.

При растачивании формирование поверхностей происходит за счет сочетаний вращательного движения инструмента (главного движения) и движения подачи, сообщаемого инструменту или заготовке. Направление движения подачи может быть вертикальным, продольным или поперечным.

2.7.2 Классификация видов обработки. Наиболее характерным является обработка внутренних поверхностей расточными резцами (рисунок 2.25, а). Расточные резцы работают в худших условиях, чем токарные. Они имеют меньшие размеры, зависящие от размера оправок и обрабатываемого отверстия, низкую жесткость системы «резец – оправка», стесненные условия резания, неблагоприятные условия для схода стружки, подачи СОТЖ.

Скорость резания, м/мин, при работе на расточных станках – окружная скорость наиболее удаленной точки главной режущей кромки режущего инструмента:

v =π* D*n/1000,

где D – диаметр обрабатываемой поверхности при резании резцом или диаметр инструмента при сверлении, зенкеровании, развертывании или фрезеровании, мм; п – частота вращения инструмента, об/мин.

Глубина резания t равна разнице радиусов обработанного и обрабатываемого отверстий.

На расточных станках обрабатывают цилиндрические или конические отверстия, наружные цилиндрические или плоские поверхности, уступы, канавки, нарезают резьбу резцами.

Растачивание цилиндрических отверстий производят расточными резцами с целью увеличения диаметра и улучшения точностных параметров обработанного отверстия. При соотношении длины отверстия к его диаметру менее пяти применяют консольное закрепление резца или резцовой оправки (рисунок 2.25, а). При соотношении больше пяти жесткость консольных оправок недостаточна, поэтому применяют двухопорные оправки – борштанги (рисунок 2.25, б). Аналогичную схему обработки применяют при черновом растачивании двух и более отверстий, имеющих общую ось. При этом повышается производительность обработки, но точность отверстий невелика.

Поэтому чистовую обработку отверстий желательно проводить раздельно. Отверстия большого диаметра, но малой длины растачивают резцом, закрепленным на планшайбе (рисунок 2.25, в). Отверстия с диаметром более 130 мм целесообразно растачивать резцовыми блоками или головками.

а – растачивание консольным закреплением резца;

а – растачивание консольным закреплением резца;

б – растачивание борштангой;

в, г – растачивание резцом, закрепленным в планшайбе;

д – обтачивание;

е, ж – подрезание торцов;

з – обработка плоскостей;

Dr – движение резания;

Ds – движение подачи;

d, D – диаметры заготовки и изделия соответственно;

t – глубина резания

Рисунок 2.25 Схемы обработки поверхностей на расточных станках

Отверстия с параллельными осями растачивают с одной установки рабочего стола станка. Вначале растачивают одно отверстие, далее перемещают стол расточного станка на расстояние, равное межцентровому расстоянию между осями отверстий, и растачивают следующее отверстие. Отверстия с взаимно перпендикулярными осями также растачивают с одной установки. После расточки одного отверстия стол станка поворачивают на 90° и растачивают второе отверстие.

Конические отверстия обрабатывают расточными головками, закрепленными в расточном шпинделе. Отверстия с диаметром более 80 мм растачивают, закрепив резец в специальном приспособлении, которое снабжено направляющими для перемещения резца под углом к оси вращения расточного шпинделя (рисунок 2.25, г). Отверстия большой длины и диаметра растачивают, закрепив аналогичное приспособление на двухопорной оправке.

Сверление, зенкерование, развертывание, цекование, нарезание резьбы метчиком ведут, закрепив соответствующий инструмент в расточном шпинделе. Инструменту придают оба движения (главное и подачи).

Обтачивание наружных цилиндрических поверхностей производят резцом, закрепленным в специальной планшайбе (рисунок 2.25, д). Резцу сообщают главное движение, заготовке –движение подачи.

Подрезание торцов можно провести двумя способами. Торцы подрезают проходным резцом (рисунок 2.25, е), сообщая последнему радиальную подачу. Небольшие по площади торцы можно подрезать пластинчатым резцом (рисунок 2.25, ж) на осевой подаче. Развитые вертикальные плоскости можно обработать фрезой (рисунок 2.25, з) на продольной подаче.

2.7.3 Режущий инструмент. Используемые на универсальных токарно-винторезных станках расточные резцы (рисунок 2.26, а) имеют призматическое тело с утоньшением на конус (LT)и отогнутую головку (LГ). Головка может выполняться целиком из быстрорежущей стали или с напайной твердосплавной пластиной. Для расточных станков применяются специальные расточные резцы прямоугольным (рисунок 2.26, б) или круглым (рисунок 2.26, в) сечением стержня. Для расточки отверстий диаметром 3...12мм применяют цельные твердосплавные расточные резцы (рисунок 2.26, г).Резцы выполнены из двух частей: стального корпуса 2 и твердосплавной рабочей части 1, впаяной в отверстие корпуса. Резцы выпускаются трех типов: тип 1 – для координатно-расточных станков, тип 2 – для токарных автоматов, тип 3 – для токарных станков. Резцы первых двух типов имеют цилиндрический хвостовик, третьего типа – квадратный хвостовик сечением 12x12мм.

В общем случае расточные резцы выпускаются с режущей кромкой, расположенной выше оси корпуса (рисунок 2.26, д) или с режущей кромкой, отогнутой вниз (рисунок 2.26, е); последние еще называют виброустойчивыми. При деформации тонкой цилиндрической рабочей части резца она отгибается вниз. При расположении вершины резца выше оси корпуса вершина врезается в обрабатываемую поверхность (врезание +δ). При расположении вершины резца ниже оси корпуса вершина отжимается от обрабатываемой поверхности (врезание -δ). Следовательно, в первом случае вибрации резца будут увеличиваться, во втором – уменьшаться. Виброустойчивый резец может иметь большее сечение, чем обычный, за счет более благоприятного его расположения в растачиваемом отверстии. При этом жесткость резца шестикратно увеличивается. Для растачивания отверстий диаметром более 20 мм пластинчатые резцы (рисунок 2.26, ж).

Различают одно- и двухлезвийные резцы. Однолезвийные резцы более универсальны, ими можно растачивать отверстия различных диаметров. Двух-лезвийные– специальные резцы, их изготавливают по размеру растачиваемого отверстия.

а – резец для универсального токарно-винторезного станка;

б, в – резцы для специальных расточных станков;

г – цельный твердосплавный резец; д – изгиб обычного резца; е – изгиб виброустой-чивого резца;

ж – пластинчатый резец;

з – расточной блок;

и – расточная головка;

1 – рабочая часть;

2 – корпус; 3, 4 – винты;

LТ – тело резца; Lг – головка резца; k – изгиб резца;

α, γ – углы резания;

δ – врезание резца в обработанную поверхность

Рисунок 2.26 Расточные резцы

При обработке отверстий диаметром более40мм применяются сборные расточные блоки (рисунок 2.29, з). В пазах корпуса 2 расточного блока устанавливаются расточные резцы 1. На требуемый размер резцы регулируются винтом 4 и закрепляются винтом 3. Обработку отверстий диаметром 130... 225мм ведут расточными головками (рисунок 2.26, и). Подрезные резцы головки предварительно устанавливаются по диаметру и торцу, что позволяет обрабатывать как образующую, так и торец отверстия.

2.7.4 Расточные станки.

Горизонтально-расточные станки (рисунок 2.27, а) обеспечивают точность координат осей обрабатываемых отверстий до 0,03 мм. На станине 12смонтирована передняя стойка 9. По вертикальным направляющим передней стойки с помощью винтового механизма 8перемещается шпиндельная бабка 7, в которой размещены механизмы главного движения и движения подачи. Шпиндель 14коробки скоростей – полый, на нем закреплена планшайба 6 с радиальным суппортом 13 . Внутри полого шпинделя размещается расточной шпиндель 5 . Задняя стойка 1 с подшипником 2 и посадочным окном 3 предназначена для поддержки длинных расточных оправок.

а– горизонтально-расточной станок; б – координатно-расточной станок; 1 – задняя стойка; 2 – подшипник;

а– горизонтально-расточной станок; б – координатно-расточной станок; 1 – задняя стойка; 2 – подшипник;

3 – посадочное окно;

4 – поворотный стол;

5 – расточной шпиндель;

6 – планшайба;

7 – шпиндельная бабка;

8 – винтовой механизм;

9 – передняя стойка;

10 – поперечная каретка;

11 – продольные салазки;

12 – станина; 13 – радиальный суппорт; 14 – шпиндель;

15 – расточная головка;

16 – коробка скоростей;

17 – стол; 18 – поперечные салазки; Dr – движение резания

Рисунок 2.27 Расточные станки

Подшипник перемещается синхронно со шпиндельной бабкой, что обеспечивает соосность посадочного окна и расточного шпинделя. Заготовка устанавливается на поворотном столе 4, состоящем из двух частей: поперечной каретки 10и продольных салазок 11. Передняя 9и задняя 1стойки и продольные салазки 11 могут перемещаться по горизонтальным направляющим станины. Главное движение сообщается режущему инструменту, установленному в расточном шпинделе или в планшайбе. Движение подачи, в зависимости от вида обработки и характера обрабатываемой поверхности, придается столу (за счет перемещения каретки или салазок) или инструменту (за счет радиального перемещения суппорта или вертикального перемещения шпиндельной бабки). На базе горизонтально-расточного станка выполнены конструкции других универсальных и специальных расточных станков.

На координатно-расточных станках обрабатывают точные отверстия с точностью координат осей 3...5мкм. Одностоечный координатно-расточной станок (рисунок 2.27, б)состоит из станины 12, стойки 9 и стола 17. В верхней части стойки размещена коробка скоростей 16. По вертикальным направляющим стойки перемещается расточная головка 15 .

Внутри расточной головки размещена коробка подач со шпинделем 14. Заготовку устанавливают на столе 17, состоящем из двух частей: продольной каретки и поперечных салазок 18. Координаты осей растачиваемых отверстий устанавливаются перемещением стола в двух взаимно-перпендикулярных направлениях: продольном и поперечном. Для точного отсчета используется оптическая система.

На алмазно-расточных станках проводят окончательную обработку отверстий твердосплавным или алмазным инструментом. По числу расточных головок различают станки одностороннего и двустороннего действия. На станках двустороннего действия обрабатывают отверстия с параллельными осями с точностью координат осей 1...5мкм. Высокая точность обработанных отверстий обусловлена применением высоких скоростей резания (200...1000м/мин), маленьких подач (0,01...0,1мм/об) и глубин резания (0,05...0,2 мм).

63 Лекция 17

Фрезерование

Дата добавления: 2015-11-26; просмотров: 4553;