Характеристика методов точения.

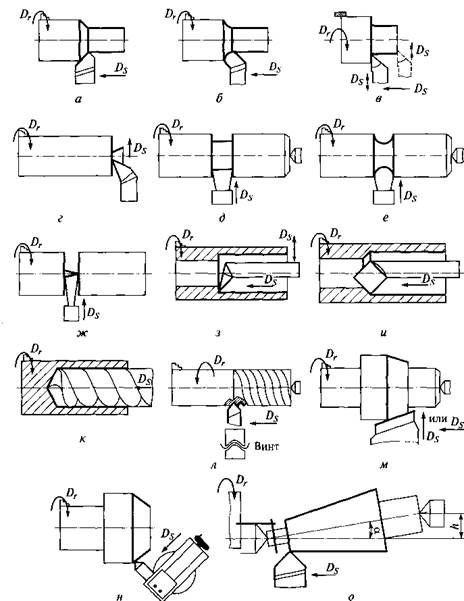

Обтачивание цилиндрических поверхностей (рисунок 2.7, а – в) произво-дится прямыми или отогнутыми резцами с продольным движением подачи Дs. При этом используют различные проходные резцы для того, чтобы получить разные по форме переходные поверхности. Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рисунок 2.7, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки. При подрезании к центру торец получается слегка вогнутым, при подрезании от центра торец получается слегка выпуклым, но шероховатость поверхности меньше.

Протачивание канавок (рисунок 2.7, д, е) проводится с поперечным движением подачи специальными резцами, у которых форма и размеры главной режущей кромки соответствуют протачиваемой канавке. Отрезание обработанной детали (рисунок 2.7, ж) проводится отрезными резцами с прямой или наклонной главной режущей кромкой. В последнем случае торец отрезанной детали получается более чистым.

Растачивание внутренних цилиндрических поверхностей (рисунок 2.7, з, и) выполняют расточными резцами, закрепленными в резцедержателе в направлении оси заготовки, с продольной подачей. Растачивание гладких сквозных отверстий проводят проходными резцами (см. рисунок 2.7, з), а ступенчатых и глухих – упорными расточными резцами (см. рисунок 2.7, и).

Сверление, зенкерование и развертывание центральных отверстий (рисунок 2.7, к)выполняют соответствующим режущим инструментом, закрепленным в пиноли задней бабки (см. узлы станка). При этом задняя бабка закреплена на направляющих станины, а перемещение пиноли с инструментом осуществляется вручную.

Нарезание резьбы (рисунок 2.7, л) проводится специальными резьбовыми резцами. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемых резьб. Суппорт получает продольное перемещение от ходового винта для повышения точности движения инструмента относительно заготовки. Величина подачи при этом должна быть равна шагу

нарезаемой резьбы, а кинематическую цепь «ходовой винт – гайка» не разрывают при прямом (рабочем) и обратном ходе суппорта. Обработка конических поверхностей может проводиться несколькими способами. Широкими токарными резцами с продольным или поперечным движением подачи (рисунок 2.7, м)получают поверхности с длиной образующей не более 30 мм. Используют способ при снятии фасок с обработанных цилиндрических поверхностей.

а-в – обтачивание наружных цилиндрических поверхностей; г – подрезание торцов; д, е – протачивание прямых и фасонных канавок соответственно;

ж – отрезание; з, и – растачивание гладких и ступенчатых отверстий соответственно; к – сверление; л – нарезание резьбы; м – точение конусов с поперечной подачей; н, о – точение коротких и длинных конических поверхностей соответственно; Dr – движение резания; Ds – движение подачи; h – смещение задней бабки; α – угол поворота оси заготовки

Рисунок 2.7 Основные схемы обработки заготовок на

универсальном токарно-винторезном станке

Поворотом поворотных салазок суппорта на угол, равный половине угла при вершине требуемого конуса (рисунок 2.7, н), обработку ведут с ручной подачей резца. Длина обрабатываемой таким способом образующей конуса определяется величиной хода каретки верхних поворотных салазок. Смещением корпуса задней бабки в поперечном направлении (рисунок 2.7, о) обрабатывают длинные конические поверхности с углом конуса αне более 8°. Для этого корпус задней бабки смещают относительно ее основания на величину h в направлении, перпендикулярном линии центров станка. Обрабатываемую заготовку устанавливают на шариковые центры. При этом ось вращения заготовки располагается под углом α к линии центров станка, а образующая конической поверхности – параллельно линии центров станка.

Токарные резцы.

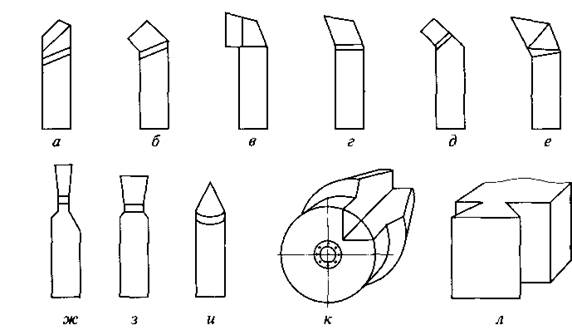

По технологическому назначению различают резцы проходные (рисунок 2.8, а–в) – для обтачивания наружных цилиндрических и конических поверхностей, подрезные (рисунок 2.8, г) – для обтачивания плоских торцов, расточные – для растачивания сквозных (рисунок 2.8, д) и глухих (рисунок 2.8, е) отверстий,

а – проходной прямой; б – проходной с изогнутой головкой; в – проходной упорный; г – подрезной; д, е – расточные для сквозных и глухих отверстий соответственно; ж – отрезной; з – лопаточный (прорезной, или канавочный);

и – резьбовой; к – фасонный круглый; л – фасонный призматический

Рисунок 2.8 Токарные резцы

отрезные (рисунок 2.8, ж), прорезные, или канавочные (рисунок 2.8, з), – для точения наружных кольцевых канавок, резьбовые (рисунок 2.8, и) – для нарезания резьб, фасонные круглые (рисунок 2.8, к) и призматические (рисунок 2.8, л) – для обработки фасонных поверхностей и т.д. По форме головки различают резцы прямые (см. рисунок 2.8, а), отогнутые (см. рисунок 2.8, б) и оттянутые (см. рисунок 2.8, ж). По характеру обработки различают резцы для чернового, получистового, твердого сплава или кристалла сверхтвердого материала. По виду пластины твердого сплава различают резцы с перетачиваемыми трех- и четырехгранными пластинами и с неперетачиваемыми трех-, четырех-, чистового точения. По типу инструментального материала и способу его крепления на головке различают резцы цельные из углеродистых сталей «самокальные», цельные из быстрорежущих сталей, с напайной пластинкой из быстрорежущей стали или из твердого сплава, с механическим креплением пластинки пяти- и шестигранными пластинами.

Дата добавления: 2015-11-26; просмотров: 1454;