Общие сведения о металлорежущих станках

МЕХАНИЧЕСКАЯ ОБРАБОТКА МАТЕРИАЛА

Резание металлов

2.1.1 Общие понятия теории резания металлов.Для обработки детали режущий инструмент и заготовку необходимо установить и закрепить в рабочих органах станка и сообщить им относительные движения. Движения, обеспечивающие срезание с заготовки поверхностного слоя металла или изменение состояния обработанной поверхности, называют движениями резания. К ним относят главное движение и движение подачи.

Главным движением Dr называется движение, определяющее скорость деформирования и отделения стружки.

Движением подачи Ds называется движение, обеспечивающее непрерывность врезания режущей кромки инструмента в материал заготовки. Эти движения могут быть вращательными, поступательными, возвратно-поступательными, непрерывными или прерывистыми.

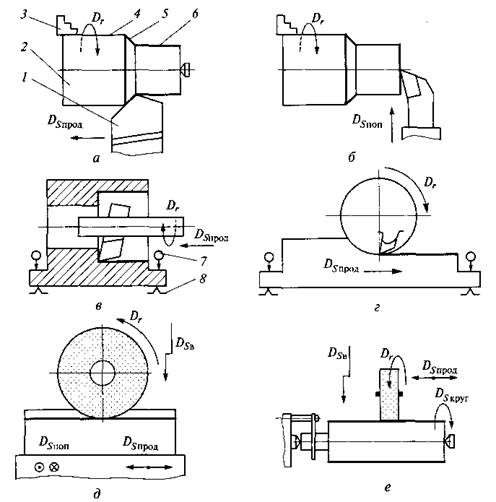

Для любого процесса резания можно составить схему обработки (рисунок 2.1), на которой условно изображают обрабатываемую заготовку 2, ее базирование 8 и закрепление 7 в рабочем приспособлении станка 3, режущий инструмент 1 в положении, соответствующем концу обработки. Обработанную поверхность 6 выделяют красной или утолщенной черной линией. Используя условные обозначения, показывают характер движений резания (главное движение Dr и движение подачи Ds), их технологическое назначение.

Различают движения подачи: продольное Dsпрод (рисунок 2.1, а), поперечное Dsпоп (рисунок 2.1, б), вертикальное Dsв (рисунок 2.1, д), круговое Dsкруг (рисунок 2.1, е)и др. В процессе резания на заготовке различают (см. рисунок 2.1, а): обрабатываемую поверхность 4, с которой снимают стружку; обработанную поверхность 6, полученную в процессе обработки; поверхность резания 5 ,образуемую в результате воздействия главной режущей кромки инструмента.

2.1.2 Элементы процесса резания и геометрия срезаемого слоя. Элементами процесса резания являются скорости движений резания и глубина резания. Совокупность этих элементов называется режимом резания.

Скорость резания v – путь точки режущего лезвия инструмента в направ-лении главного движения относительно заготовки в единицу времени. Размерность скорости резания: для лезвийной обработки — м/мин, для абразивной обработки – м/с.

а– продольным точением; б– поперечным точением; в– растачиванием;

г– фрезерованием;д – плоским шлифованием; е– круглым шлифованием;

1– режущий инструмент; 2 – заготовка; 3 – станочное (рабочее) приспособление; 4– обрабатываемая поверхность; 5 – поверхность резания;6 – обработанная

поверхность; 7 – прижим; 8 – базирующий элемент; Dr – движение резания;

Dsпрод, Dsпоп, Dsв, Dsкруг – соответственно продольное, поперечное, вертикальное и круговое движения подачи

Рисунок 2.1. Схемы обработки заготовок

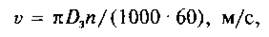

Если главное движение является вращательным, то

|

|

или

или

где Dз – наибольший диаметр обрабатываемой поверхности заготовки (диаметр вращающегося инструмента), мм; п– частота вращения заготовки (вращающегося инструмента), об/мин.

|

|

где L – расчетная длина хода резца, мм; т– число двойных ходов резца в минуту; k = vрх/vхх – коэффициент отношения скорости рабочего хода vрх к скорости холостого хода vх х.

|

|

где z – число зубьев инструмента.

Глубина резания t – кратчайшее расстояние между обработанной и обрабатываемой поверхностями, мм.

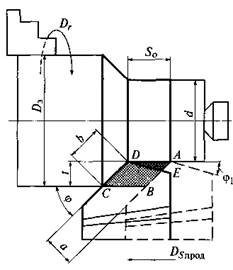

При точении (рисунок 2.2) глубина резания равна t = 0,5(Dз - d), где (d – диаметр обработанной поверхности.

Dз – диаметр заготовки; d – диаметр обработанной поверхности; Dз – движение резания; Dsпрод –движение продольной подачи; S0 – подача на оборот;

t – глубина резания; (φ , φ1,) – углы в плане; а, b –толщина и ширина срезаемого слоя

Рисунок 2.2. Элементы процесса резания и геометрия срезаемого слоя

Форма и размеры срезаемого слоя зависят от глубины резания, подачи на оборот, геометрии режущего инструмента (углов φ и φ1,) и формы режущей кромки инструмента. При перемещении инструмента вдоль оси заготовки его вершина описывает винтовую линию с шагом, равным S0. Следовательно, не вся площадь

поперечного сечения материала AАВСD будет срезана с заготовки. Действительное сечение срезаемого слоя: АВСDЕ= ААВСD – АAED. Остаточное сечение АAEDв виде винтовой линии остается на заготовке.

Однако фактическая шероховатость обработанной поверхности определяется не только остаточным сечением АAED, но и физико-механическими свойствами материала заготовки, вибрациями технологической системы «станок – приспособление – инструмент – деталь» и т.д.

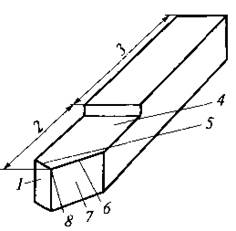

2.1.3 Элементы и части токарного прямого проходного резца. Токарный прямой проходной резец (рисунок 2.3) состоит из рабочей части (головки) 2и тела (стержня) 3. Тело резца служит для его установки и закрепления в резцедержателе. Рабочая часть резца образуется при его заточке и содержит следующие элементы: переднюю поверхность 4(поверхность, по которой сходит стружка); главную заднюю поверхность 7 (она наиболее развита и направлена по движению подачи); вспомогательную заднюю поверхность 1 (направлена против движения подачи). Пересечение передней и главной задней поверхностей дает главную режущую кромку 6, пересечение передней и вспомогательной задней поверхностей дает вспомогательную режущую кромку 5. Режущие кромки пересекаются в вершине резца 8.

2.1.3 Элементы и части токарного прямого проходного резца. Токарный прямой проходной резец (рисунок 2.3) состоит из рабочей части (головки) 2и тела (стержня) 3. Тело резца служит для его установки и закрепления в резцедержателе. Рабочая часть резца образуется при его заточке и содержит следующие элементы: переднюю поверхность 4(поверхность, по которой сходит стружка); главную заднюю поверхность 7 (она наиболее развита и направлена по движению подачи); вспомогательную заднюю поверхность 1 (направлена против движения подачи). Пересечение передней и главной задней поверхностей дает главную режущую кромку 6, пересечение передней и вспомогательной задней поверхностей дает вспомогательную режущую кромку 5. Режущие кромки пересекаются в вершине резца 8.

1 – вспомогательная задняя поверхность; 2 – головка резца; 3 – тело резца; 4 – передняя поверхность; 5, 6 – вспомогательная и главная режущие кромки; 7 – главная задняя поверхность; 8 – вершина резца

Рисунок 2.3. Элементы и части прямого токарного проходного резца

Расположение поверхностей и кромок резца определяется его заточкой (геометрией инструмента). Для определения углов под которыми располагаются элементы инструмента (по ГОСТ5762-83) вводят понятия координатных плоскостей.

Рассматривают три системы координат: инструментальную, статическую и динамическую. В первом случае резец рассматривается как геометрическое тело. В статической системе скорость главного движения отлична от нуля, а скорость подачи равна нулю (холостой ход заготовки). В динамической системе координат скорости главного движение и движения подачи отличны от нуля (взаимодействие заготовки и инструмента).

26 Лекция 8, 9

Общие сведения о металлорежущих станках

Дата добавления: 2015-11-26; просмотров: 1327;