Строгание древесины

1.6.1. Инструменты для ручного строгания. После распиливания заготовки имеют риски, шероховатость, покоробленность. Все эти дефекты устраняют строганием. Кроме того, при строгании заготовкам придают нужную форму. Для ручного строгания используют деревянные рубанки. Рубанок (рис. 21, а) состоит из деревянного корпуса 1, в который вставлен нож 5, прочно закрепленный клином 4. Клин опирается на заплечики, сделанные с боков летка 3. Плоскость поверхности летка, к которой прилегает нож, должна обеспечить его плотное прилегание. Качание ножа не допускается. В подошве 8 рубанка, т.е. в нижней части корпуса, имеется узкая прорезь (пролет) шириной (5,7 ± 0,5...1) мм, через которую за подошву выступает лезвие ножа.

Для лучшей работы рубанком и удобного продвижения его по материалу в передней части имеется рог 2. Подошва рубанка, фуганка должна быть ровной, гладкой. Ввиду того, что подошва работает на истирание, в ней делают вклейку из древесины граба, клена, белой акации, ясеня или бука. Рог, упор, клин, накладки делают из древесины, предусмотренной для изготовления подошвы корпуса, и из древесины березы, ильма или бересты. Ручки изготовляют из фанерной необлицованной плиты ПФ-А. Склеивают подошву рубанка и накладку водостойкими клеями. Древесина для изготовления рубанка, фуганка не должна иметь трещин, гнили, прорости, червоточин, несросшихся сучков, смоляных кармашек и т. п., влажность ее должна быть (10 ± 2) %.

Поверхности деталей рубанков, фуганков, за исключением подошвы корпусов (колодок) и поверхности клина, прилегающей к ножу, покрывают светлым водостойким лаком.

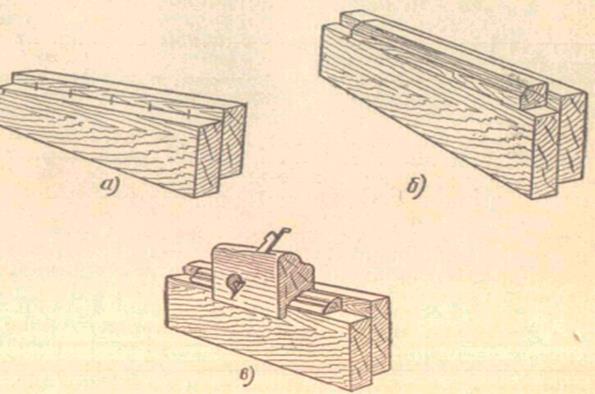

Шерхебель (рис. 21, б) предназначен для грубого строгания древесины вдоль, поперек и под углом к волокнам. После строгания шерхебелем поверхность древесины получается неровной – со следами углублений в виде желобков. Это вызвано тем, что лезвие ножа имеет овальную форму с радиусом 35 мм. При работе нож выпускают до 3 мм. При работе шерхебелем стружка получается узкая и толстая. Масса шерхебеля 0,82 кг. Рубанок с одиночным ножом (рис. 21, в) применяют для выравнивания поверхности после распиливания или строгания ее после обработки шерхебелем. Лезвие у ножа шириной 40...50 мм прямолинейное, выпускают его на 1 мм. Так как в этом рубанке нет стружколома (горбатика), стружка образуется без излома, поэтому на поверхности обрабатываемой древесины часто получаются задиры, а иногда отколы. Масса 0,9 кг.

Рубанок с двойным ножом (рис. 21, г) используют для чистового строгания древесины, застрагивания торцов, а также свилеватой древесины и древесины с задирами. Этот рубанок помимо ножа имеет контронож-стружколом 12. Наличие стружколома улучшает качество строгания, так как стружка после отделения поднимается вверх по ножу, отгибается и, попадая на стружо-лом, ломается. Излом стружки после отделения предотвращает возможность отщепа ее или откола поверхности древесины. Масса 0,97 кг. Чем ближе к ножу будет установлен стружколом, тем скорее он обломает стружку, поэтому для более качественной обработки древесины стружколом ставят ближе к ножу, но вместе с тем следует учесть, что очень близко (менее 2 мм) стружколом ставить нельзя, так как стружка при этом будет забиваться под лезвие и строгание затруднится.

Помимо деревянных рубанков для строгания древесины применяют металлические шерхебели и рубанки с одиночным и двойным ножом (рис. 19).

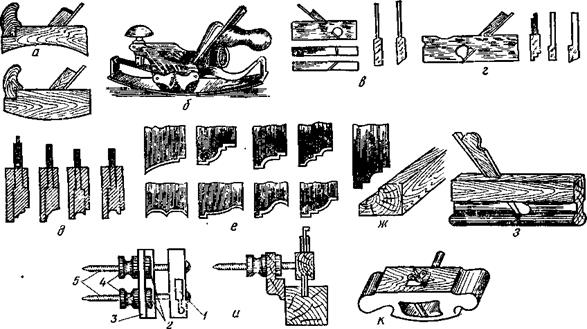

Рис. 21. Рубанки:

а – общий вид; б – шерхебель;в – с одиночным ножом; г – с двойным ножом; 1 – корпус; 2 – рог; 3 – леток; 4 – клин; 5 – нож; 6 – упор;

7 – пробка; 8 – подошва; 9 – нож шерхебельный; 10 – нож одиночного рубанка; 11 – нож двойного рубанка; 12 – стружколом; 13 – нож со стружколомом.

Рубанок представляет собой металлический корпус, в который вставлен нож 4, закрепленный в корпусе винтом 3. Рог 2 и ручку 5 делают из древесины. Величину снимаемой стружки регулируют вылетом ножа. Для этого надо освободить винт 3 и переместить нож 4 вверх или вниз на нужную величину, а затем снова закрепить винт.

Рис. 22. Металлические рубанки:

а – шерхебель; б – рубанок с одиночным

ножом; в – рубанок с двойным ножом;

1 – корпус; 2 – рог-рукоятка; 3 – винт; 4 – нож; 5 – ручка; 6 – стержень;

7 – прижим; 8 – основание под нож

Металлические рубанки тяжелее деревянных в 1,5...1,7 раза и их применяют преимущественно для строгания древесины твердых пород и для ремонтных работ.

Фуганок (рис. 23) служит для окончательного чистового строгания, а также для прифуговки отдельных деталей. Фуганок почти в 3 раза длиннее рубанка, что позволяет строгать им длинные детали. В передней части фуганка на корпусе расположены пробка 7, ударом молотка по которой из корпуса выбивают нож из летка. Лезвие ножа должно выступать на 1 мм. При обработке фуганком древесины с волнистой поверхностью получается стружка в виде небольших кусков, а при повторном проходе образуется непрерывная тонкая стружка, показывающая, что строгание следует закончить, так как поверхность получается гладкой. Масса 3,25 кг.

Более короткие детали обрабатывают полуфуганком, имеющим более короткий корпус (530 вместо 650 мм).

Для зачистки древесины, имеющей задиры и свилеватость, применяют рубанок с укороченным корпусом – шлифтик. Шлифтик имеет узкую щель (шириной 5 мм) и увеличенный угол присадки (60°), благодаря чему при работе им снимается тонкая стружка и поверхность древесины обрабатывается чище. Лезвие ножа выпускается на 0,5 мм.

Рис. 23. Фуганок:

а – общий вид; б – нож фуганка; 1 – пробка; 2 – ручка

Рис. 24. Цинубель: а – общий вид; б – цинубельный нож

Цинубель (рис. 24) служит для образования на поверхности древесины мелких, едва заметных борозд и ворсистости под склеивание (облицовывание). Нож имеет зазубренное лезвие. При замене в цинубеле зазубренного ножа на обычный его используют как шлифтик.

Торцовый рубанок (рис. 25) используют как обычный рубанок и как рубанок для строгания торцов, так как установленный в нем под углом к боковой поверхности нож облегчает процесс строгания и повышает качество обработки. При строгании под углом к оси доски обычный рубанок можно использовать как торцовый.

Зензубель (рис. 26) служит для ручной отборки и зачистки четвертей в деталях столярных изделий. Корпус у зензубеля высокий (80 мм) и узкий с прямой подошвой. Наличие в корпусе бокового отверстия обеспечивает свободный выход стружки в процессе строгания и повышает качество обработки. Нож зензубеля имее-заточку сбоку и снизу, благодаря чему при работе им образуется четверть. Масса 0,38, кг.

Фальцгебель (рис. 27) служит для выборки четвертей в деталях столярных изделий; в отличие от зензубеля имеет ступенчатую подошву. Масса 0,5 кг.

Горбачи (рис. 28 а, б) служат для строгания вогнутых и выпуклых поверхностей. Корпус горбача имеет по всей длине выпуклую или вогнутую форму (с постоянной кривизной), которая должна соответствовать профилю (кривизне) обрабатываемой детали. Нож у горбача имеет прямое лезвие. Длина горбача 100...250 мм,ширина и высота 60 мм.

Шпунтубель (рис. 28, и) предназначен для ручной выборки пазов-шпунтов на кромках и пластях деталей. Состоит из двух корпусов, соединенных винтами, причем в одном из корпусов крепят нож.

Рис. 25. Торцовый рубанок: а – общий вид; б – подошва рубанка

Рис. 26. Зензубель: а – общий вид; б – клин; в – вид корпуса сбоку;

г – вид снизу; д – нож зензубеля

Корпуса устанавливают на требуемом расстоянии паза (шпунта) от кромки детали. Для выборки пазов разной ширины имеется набор ножей. Длина шпунтубеля 250 мм, ширина 20 мм, высота 80мм.Масса 1,1 кг.

Грунтубель (рис. 28, к) служит для выборки паза, а также зачистки трапециевидного паза, выбранного наградкой.

Галтелью (рис. 28, з) образуют желобки разной ширины или глубины с различным радиусом закругления. Корпус галтели имеет подошву выпуклой формы. Режущая кромка железки закруглена, леток сквозной. В виде боковой раковины леток делают лишь в очень узких колодках. Длина галтели 250мм, ширина 10...25 мм, высота 60...80 мм.

Галтелью (рис. 28, з) образуют желобки разной ширины или глубины с различным радиусом закругления. Корпус галтели имеет подошву выпуклой формы. Режущая кромка железки закруглена, леток сквозной. В виде боковой раковины леток делают лишь в очень узких колодках. Длина галтели 250мм, ширина 10...25 мм, высота 60...80 мм.

Штабгобели (рис. 28, д) предназначен для образования закруглений кромках деталей. Подошва корпуса и нож имеют вогнутую форму.

Калевки, или отборники (рис. 28, е) производят профильную обработку кромок деталей. Подошва имеет зеркальную (обратную) форму профиля детали. Для обработки разных профилей имеется набор калевок.

| Рис. 27. Фальцгебель: а – общий вид; б – нож |

Карнизник (28, ж) инструмент для обработки карнизных брусков и наличников со сложным профилем.

Рис. 28. Инструмент для профильного строгания:

а – деревянные горбачи; б – металлический горбач; в – зензубель и его железки – прямая и косая; г – фальцгебель и его железки – прямая и косая; д – штабгобели (поперечные сечения); в – форма режущих кромок калевочных железок; ж – режущая кромка карнизника (вверху) и отработанный карнизный брусок; з – галтель; и – шпунтубель;

к – грунтубель: 1 – колодка, 2 – контргайки, 3 – планка, 4 – гайки,5 – винты

1.6.2. Ручное строгание. Работы по строганию древесины заключаются в подборе материала для строгания, заточке ножей, наладке инструмента, строгании, проверке качества выполненных работ.

При подборе материала определяют лицевую сторону и направление волокон, устанавливают, имеет ли он выпуклости или вогнутости, подлежащие снятию строганием, выявляют пороки древесины и определяют, допустимы ли они для деталей, изготовляемых из этого материала.

Ножи рубанков, фуганков затачиваются на точилах с карборундовым или песчаниковым кругом (рис. 29). Точило для заточки ножей представляет собой металлический вал, на котором укреплен круглый точильный камень диаметром около 500 мм. Вал расположен над корытом, в которое наливают воду для смачивания круга в процессе заточки. Привод вала осуществляется от электродвигателя или в ручную.

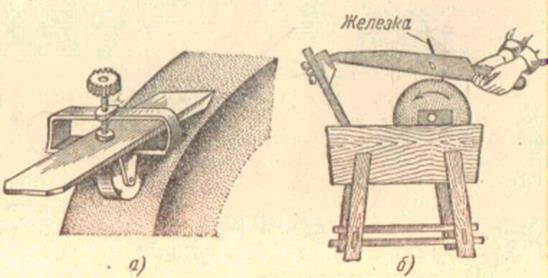

Рис. 29. Приспособления для заточки ножей на мокром точиле:

а – хомутик с роликом и винтовым зажимом; б – рычажный шаблон

Точило следует оборудовать упором, на котором нож будет иметь опору в прочесе точения с использованием роликового зажима, или рычажным шаблоном фиксирующий его положение по отношению к точильному камню, и защитным козырьком.

При заточке ножей точильный круг вращается против лезвия, при этом нож держат правой рукой под необходимом углом прямо, без перекосов, равномерно прижимая его к кругу, а левой рукой поддерживают нож. Затачивают нож на мокром точиле до тех пор, пока на противоположной стороне не образуются заусенцы.

Если заусенцы незначительны, в виде тонких и ровных полосок, затачивание считается удовлетворительным. Большие, крупные заусенцы образуются при сильном нажиме на нож в процессе затачивания. Поэтому нож прижимают к кругу плотно, но несильно. В процессе заточки надо сохранить угол заострения (25 ± 5)°. Если с ножа не удалить заусенцы, им работать нельзя, так как он быстро затупится.

При затачивании ножей на точиле следует стоять несколько в стороне от круга, работать в предохранительных очках, так как образующиеся искры и отлетающие мелкие кусочки камня (абразивы) могут попасть в глаза.

Ножи точат на мелкозернистых точильных брусках типа БП, с помощью которых с фаски ножей снимают заусенцы и зазубрины. Бруски следует смачивать каплями керосина или водой.

При затачивании прямолинейными движениями нож берут за хвостовую часть правой рукой и фаской кладут плотно на брусок, а левой рукой прижимают его к бруску, затем равномерными движениями двигают нож вперед и назад вдоль бруска с сохранением угла заострения (рис. 30, д). При затачивании кругообразными движениями нож также берут за хвостовую часть руками и, прижимая фаской к бруску, непрерывными и равномерными кругообразными движениями двигают его по поверхности камня (рис. 30, е).

Рис. 30. Заточка ножей для рубанка:

а – положение ножа при заточке на мокром точиле; б – положение ножа при работе на оселке; в – проверка заточки фаски; г – порядок проверки лезвия ножа «на глаз»; д – заточка на абразивном бруске (прямолинейными движениями); е – заточка на абразивном бруске (круговыми движениями);

1, 2 – неправильно; 3 – правильно

Профильные ножи шерхебеля, галтели точат на брусках или затачивают напильниками, а правят на оселках или наждачным порошком с маслом (в виде пасты). Правильность заточки ножей (рис. 30, в) проверяют с помощью шаблона, линейки и угольника, причем угол заострения – шаблоном, а прямолинейность – линейкой и угольником. У правильно заточенного ножа лезвие должно прилегать к линейке плотно, без просветов. Лезвие ножа считается острым, когда им можно срезать волос.

Правят ножи оселком – мелкозернистым точильным бруском. Перед правкой оселок смачивают минеральным маслом или керосином. Так как оселки в процессе затачивания засаливаются, их периодически промывают керосином. Лезвие на оселке правят кругообразными движениями, но можно править путем движения оселка по фаске закрепленного ножа. Работающий прикладывает нож фаской к оселку и кругообразными движениями ведет по нему, сохраняя угол заострения, затем он прикладывает нож к оселку другой стороной и правит также кругообразными движениями до полного снятия заусенцев.

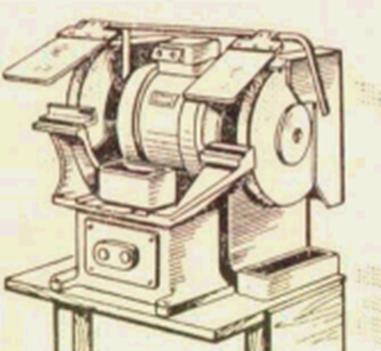

Для заточки столярно-плотничных инструментов (ножей рубанков, долот, стамесок) применяют электрические точила.

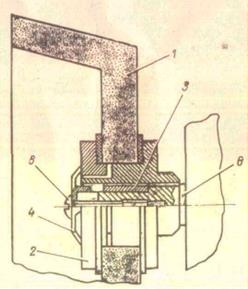

Электроточила (рис. 31, 32, 33) для заточки инструмента представляют собой металлический вал, на котором укреплены точильные камни. Опирается вал на два подшипника находящихся в крышках электродвигателя.

Рис. 31. Электроточило

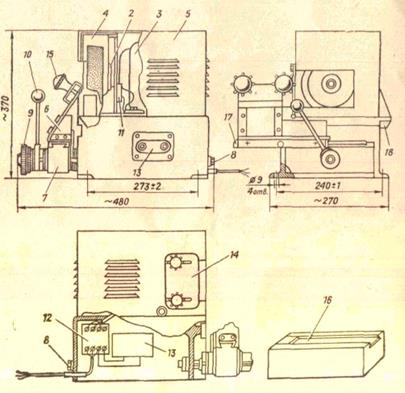

Рис. 32. Точило электрическое ЭТ – 75.

1 – станина, 2 – узел крепления камня, 3 – электродвигатель, 4 – кожух шлифовального круга, 5 – кожух корпуса, 6 – узел продольной подачи,

7 узел поперечной подачи, 8 – болт заземления, 9 – накатной венец поперечной подачи, 10 – рычаг продольных (рабочих) перемещений,

11 – микровыключатель, 12 – магнитный пускатель, 13 – кнопочная станция, 14 – заслонка, 15 – приспособление для закрепления ножей рубанка, 16 – комплект инструментов, 17 – сальник, 18 – ванна

Рис. 33. Узел крепления камня на ЭТ – 75.

1 – шлифовальный круг, 2 – подвижная часть узла крепления камня,

3 – шпонка, 4 – шайба, 5 – винт прижимной, 6 – вал электродвигателя

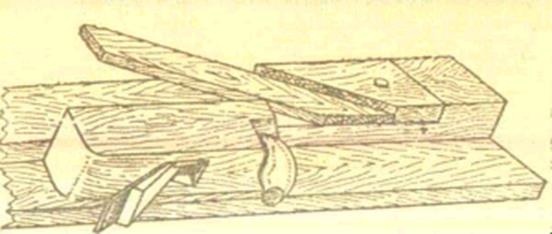

Наладка рубанков, фуганков состоит из разборки инструмента для смены ножей, установки и крепления ножа.

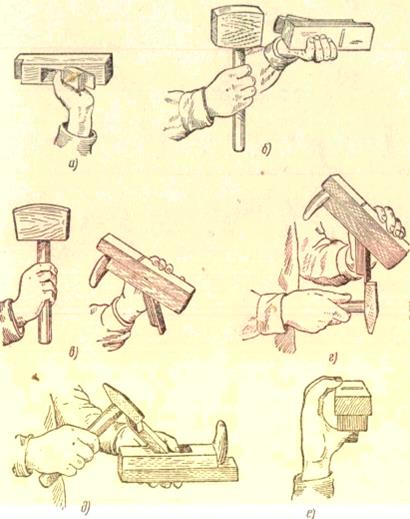

Разбирают рубанок следующим образом. Берут его в левую руку и, слегка ударяя молотком по заднему торцу, ослабляют клин, после чего клин и нож легко вынимаются. Затем острый нож и клин вставляют в леток и ударяют по переднему торцу рубанка (по лобовой части) (рис. 34). Клин должен плотно прилегать к ножу, лезвие ножа – равномерно выступать из подошвы рубанка на необходимую величину (без перекоса).

Рис. 34. Накладка рубанка:

а– положение рубанка при закреплении или ослаблении ножа;

б – положение киянки и рубанка при ударе по торцу рубанка для ослабления и раскрепления ножа; в – положение рубанка и киянки при установке (закреплении) или подаче ножа вперед; г – способ подачи ножа вперёд молотком; д – закрепление (фиксация) ножа с помощю молотка;

г – проверка правильности выпуска ножа за подошву корпуса «на глаз»

Уменьшают величину выступления лезвия удара молотка по заднему торцу рубанка, а увеличивают слабыми ударами молотка по хвосту (торцу) ножа там, где угол лезвия виден больше. Правильность выпуска лезвия проверяют «на глаз», поднимая рубанок подошвой вверх на уровне глаз. Если при этом лезвие будет видно в виде узкой полосы – нитки, нож «присажен» правильно. Нож устанавливают передней гранью по отношению к горизонтальной плоскости (плоскости подошвы) у шерхебеля, рубанков с одиночным и двойным ножом, зензубеля, фальцгебеля под углом 45°, а у цинубеля под углом 80°.

1.6.3. Приемы строгания. До начала строгания ручным инструментом следует тщательно осмотреть обрабатываемую деталь, определить направление волокон и лицевую сторону.

Строгать древесину следует вдоль волокон, так как при этом поверхность получается более гладкой и затрачивается меньше усилий на строгание.

Строгать нужно движением рук на полный размах, по прямой линии с равномерным нажимом на инструмент. При этом корпус тела должен быть немного наклонен вперед, и при строгании оставаться неподвижным. Строгание должно производиться за счет движения рук, а не корпуса тела, иначе работающий быстро устанет.

Обрабатываемую заготовку закрепляют на верстаке между гребенкой (упором) и тисками так, чтобы направление волокон совпадало с направлением строгания. Заготовка должна лежать на верстаке плотно, не выгибаясь.

Правой рукой берут хвостовую часть корпуса, а левой – рог и устанавливают рубанок на обрабатываемую заготовку. В начале строгания (рис. 35, а, 1) нажимают левой рукой на переднюю часть рубанка, а правой – слегка на заднюю часть.

В середине строгания (рис. 35, а, 2) нажимают одинаково и равномерно на "весь рубанок, а в конце строгания (рис. 35, а, 3), когда рубанок сходит с обрабатываемой заготовки, следует усилить нажим на правую руку, чтобы не «завалить» конец обрабатываемой заготовки. Если необходимо отвести рубанок назад, поднимают его заднюю часть и передвигают. Сначала строгают заготовку шерхебелем (острым) углом по направлению волокон, так как если строгать этим инструментом вдоль волокон, можно снять лишнюю древесину.

При обработке шерхебелем свилеватых мест не следует снимать толстую стружку, так как может образоваться откол древесины и брусок-заготовка сделается непригодной для дальнейшей обработки.

После строгания шерхебелем поверхность детали выравнивают рубанком с одиночным ножом. Окончательно зачищают деталь рубанком с двойным ножом или полуфуганком, которые сглаживают поверхность обрабатываемого бруска.

Рис. 35. Приемы строгания:

а – рубанком; б – фуганком; в – строгание торца от себя; г – строгание торца на себя; д – отборка четверти зензубелем; 1, 2, 3 – нажим на рубанок в начале, середине и в конце строгания; 4 – начальная отборка четверти; 5 – отборка четверти; 6 – зачистка четверти

Прямоугольные заготовки начинают строгать с лицевой стороны, имеющей мен: шее число дефектов. После обработки лицевой стороны проверяют качество строгания линейкой вдоль и поперек волокон, а если заготовка широкая, то и по диагонали. Если между линейкой и кромкой обработанной заготовки нет просветов, обработку следует считать удовлетворительной. После этого строгают кромку заготовки рубанком с одиночным или двойным ножом. Прямоугольность кромки и пласти проверяют угольником. Затем строгают нелицевую пласть и вторую кромку, соблюдая при этом требуемые размеры.

Бруски строгают следующим образом: укладывают их на верстак и закрепляют; неровности на поверхности бруска сострагивают шерхебелем, рубанком, а затем зачищают поверхность фуганком, после чего брусок поворачивают и строгают соответственно другие стороны.

При работе фуганком (рис. 35, б) правой рукой берут за ручку, а левой поддерживают корпус фуганка немного позади пробки. Прострогав один участок детали по ширине, переходят к обработке другого участка. Фуганком строгают в один прием, не прерывая стружки. При обработке очень длинных заготовок рабочий должен двигаться вперед вдоль заготовки.

При фуговании под склеивание заготовки следует обрабатывать попарно и даже по три штуки.

При работе инструментом стоят у верстака, наклонив корпус немного вперед и поставив левую ногу вдоль верстака, а правую -по отношению к левой под углом 70°.

При торцовом строгании сначала строгают один край торца от себя (рис. 35, в) до середины детали, а затем другой – на себя (рис. 35, г). При этом способе строгания отщепов и отколов на поверхности и кромках не получается. Во избежание отщепов рекомендуется обрабатывать торцы до строгания боковых сторон бруска.

Зензубелем отбирают четверть (рис. 35, д) по заранее сделанной разметке. Начальную отборку четверти производят следующим образом: берут правой рукой за заднюю часть корпуса, а левой – за подошву позади ножа, причем большой палец располагают сверху корпуса, как показано на рисунке.

Строгание ведут на небольшом расстоянии от линии разметки (риски) и снимают стружку на глубину четверти (примерно на 3...4 мм). После отборки части четверти по всей длине бруска зензубелем работают в полный размах рук, следя за тем, чтобы не зайти за пределы разметки. После отборки четверти ее зачищают, для чего берут правой рукой задний торец корпуса зензубеля, а левой рукой – верхнюю часть.

Фальцгебелем четверти выбирают так же, как и зензубелем, но без предварительной разметки, так как ступенчатая подошва фальцгебеля определяет размер четверти

1.6.4. Инструменты для механизированной обработки древесины. Ручные электрические рубанки предназначены для фрезерования древесины вдоль волокон. Рубанок (рис. 36) состоит из встроенного электродвигателя 3, ротор которого вращается в двух шарикоподшипниках. На конце вала ротора засажен ведущий шкив, приводящий во вращение клиновую ременную передачу. Вращение ножевого барабана (фрезы) с двумя плоскими ножами осуществляется посредством клино-ременной передачи от вала ротора.

Рис. 36. Рубанок ручной электрический ИЭ – 5708:

1 – ручка; 2 – корпус; 3 – электродвигатель; 4 – основная ручка;

5 – кабель токоподводящий; 6 – здняя неподвижна лыжа;

7 – передняя подвижная лыжа

На рубанке имеются передняя (подвижная) 7 и задняя 6 отлитая вместе с корпусом (неподвижная), панели (лыжи). Специальным механизмом опускают и поднимают переднюю лыжу, регулируя этим глубину фрезерования (строгания). Рубанок можно

использовать как полустационарный станок, закрепив на столе, верстаке панелями вверх и установив съемное защитное ограждение, защищающее руки от попадания на барабан (фрезу) с ножами.

1.6.5. Работа ручными и электрорубанками. Перед работой проверяют правильность заточки и установки ножей. Лезвия ножей должны быть выпущены одинаково и находиться на одном уровне с задней панелью (лыжей). Масса ножей также должна быть одинаковой. До установки ножи следует тщательно заточить и отбалансировать так, чтобы ножевой вал (барабан) вращался без биения. Угол заострения ножей должен быть 40...42°. Крепить ножи к валу нужно прочно, причем режущая кромка должна выступать на 1...1.5 мм за цилиндрическую поверхность барабана, а лезвие ножей должно быть строго параллельно оси барабана (вала).

Работают электрорубанком следующим образом. Присоединяют штепсельную вилку в сеть, нажимают на курок, включают электродвигатель. Когда ножевой вал достигнет нужной частоты вращения, электрорубанок опускают на обрабатываемый материал, закрепленный на верстаке или столе. Материалы, подлежащие обработке, должны быть очищены от пыли, грязи, снега. Электрорубанок нужно подавать вперед медленно, чтобы при соприкосновении с древесиной не произошло резкого толчка, равномерно, без больших усилий на рукоятку. Усилие работающего должно быть затрачено лишь на продвижение электрорубанка. При обработке древесины средней твердости скорость подачи должна быть 1,5...2 м/мин. При работе электрорубанок продвигают по материалу по прямой линии, без перекосов, следя за тем, чтобы под панели (лыжи) не попадали стружка, опилки.

После первого прохода (если необходимо начать обработку вдоль или на участке рядом с обработанным) электродвигатель выключают и с выключенным электрорубанком возвращаются в исходное положение, после чего электродвигатель включают и вновь начинают работать. В перерывах электрорубанок выключают и ставят панелями (лыжами) вверх или кладут на бок.

При вибрировании рубанка проверяют балансировку ножей, а также люфт в подшипниках барабана. При получении нечистой поверхности обработки проверяют заточку ножей и очищают рубанок от стружек.

При работе электрорубанком следят за тем, чтобы токоведущие части были надежно защищены от случайного соприкосновения с ними. Все электрические соединения должны иметь надежную изоляцию. Питающий кабель не следует укладывать с большими перегибами. Во избежание повреждения цеховым транспортом его не следует прокладывать по полу. К работе электроинструментом допускаются лица, прошедшие инструктаж по технике безопасности.

При работе рубанками и электрорубанками могут возникнуть следующие дефекты: мшистость или ворсистость – при работе тупыми ножами; продольные полосы – при работе ножами, имеющими выкрошенные места на лезвии и др.

Качество обработки по длине и торцу бруска проверяют угольником (рис. 37, а, б) в нескольких точках: на концах детали и в середине, а в длинных деталях – еще и в других точках: между серединой и концами деталей.

Проверка «на глаз» (рис. 37, в) требует большого навыка. Рабочий берет брусок в руки и приподнимает, устанавливая его против света на уровне глаз. Неровности, полученные вследствие некачественной обработки, обнаруживаются по легкой тени, которая на бруске будет казаться пятном. Качество обработки можно проверить также линейками (рис. 37, г).

Качество обработки детали проверяют двумя строго выверенными брусками (рис. 37, д), которые ставят на поверхности детали параллельно друг другу, а после этого смотрят на бруски против света. Если поверхность детали хорошо обработана, грани брусков сольются в одну линию, а если нет, грани будут в виде пересекающихся неслившихся линий. Размер деталей проверяют посредством измерительного инструмента.

Рис. 37. Проверка качества строгания:

а – угольником по длине бруска; б – угольником по торцу бруска;

в – «на глаз» против света; г – линейками; д – парными брусками

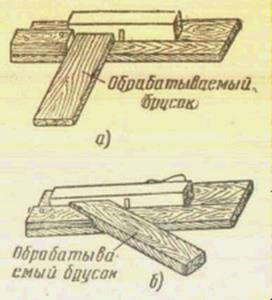

При помощи донца (рис. 38) застрагивают торцы под прямым углом и полуторцы под углом 45о.

Рис. 38. Донца:

а – для строгания торца под углом 99о;

б – для строгания полуторца под углом 45о

Для застрагивания полуторцов применяют также винтовое стусло (рис. 39).

Рис. 39. Винтовые стусла для строгания

полуторцов

Устройство этих приспособлений видно из рисунков. Удобно донце с вкладным угольником (рис. 40).

Рис. 40. Донце с вкладным угольником

Оно приспособлено для застрагивания торцов и полуторцов. На донце с упором под прямим углом производят также фугование тонких дощечек и строганной фанеры. При фуговании длинномерного материала с зажимом передним винтом применяют верстачные подставки, показанные на рис 18.

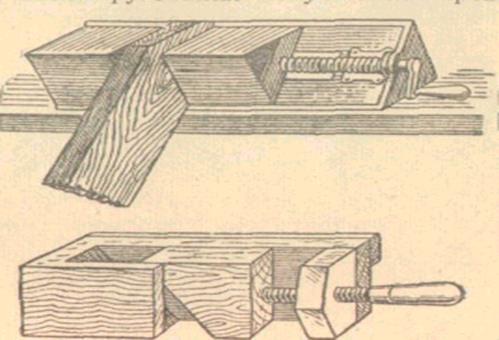

Шаблон для обработки штабиков и калевок (рис. 41) состоит из двух досок, выстроганных под линейку, в угол и размер, склеенных пластями так, что кромками своими они образуют четверть. Ширина и глубина четрерти одинаковы с шириной и толщиной калевок и штабиков, которые будут вырабатываться на этом шаблоне.

Рис. 41. Шаблон для выстрагивания лицевых сторон штабиков и калевок:

а – общий вид шаблона; б – брусок уложенный на шаблон и предварительно обработанные рубанком; в – обработка бруска калёвкой

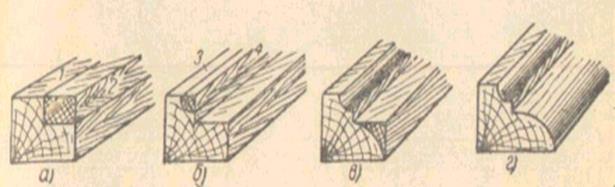

Карнизные бруски толще штабиков и калевок; их можно обрабатывать на верстаке с зажимом в клиньях. Но они обычно имеют сложный профиль, который вручную трудно выработать сразу одним инструментом. Обработку их часто производят в несколько приемов и разным инструментом. На рис. 42 показано изготовление карнизного бруска при помощи зензубеля, галтели, рубанка и напильника. На бруске прямоугольной формы простроганном для карнизника, рейсмусом отводят риски 1 и 2 на обоих торцах по угольнику проводят от этих рисок две другие пересекающиеся риски. Часть бруска, ограниченную рисками выстрагивают зензубелем (на рисунке заштриховано). Потом от верхнего ребра выбранного фальца на одинаковом расстоянии от него прочерчивается риски 3 и 4, строгают ребро на фаску до рисок рубанком и на образовавшейся фаске выбирают галтель во всю ширину фаски. Нижнюю сторону фальца скругляют сначала рубанком, а потом напильником. Лицевую сторону карнизника шлифуют шкуркой вдоль волокон.

Рис. 42. Изготовление карнизного бруска:

а – выбор фальца зензубелем; б – снятие ребра на фаску рубанком и выборка по фаске галтели; в – скругление нижней стороны фальца при помощи рубанка и напильника; г – готовый карнизный брусок

Качество профильной обработки проверяют шаблонами и визуально. Поверхность обработанных деталей должна быть гладкой, без шероховатостей, задиров и вырывов.

Дата добавления: 2016-02-04; просмотров: 4638;