Горизонтальных экструдеров для переработки термопластов

| Параметры червяка | Максимальная производитель- ность, кг/ч | Мощность, кВт: | |||

| Диаметр, мм | L/D | Частота враще- ния, об/мин | привода | обогрева | |

| Одночервячные экструдеры | |||||

| 25:1 | 15-250 | 2,8 | |||

| 25:1 | 10-220 | 4,5 | |||

| 25:1 | 9-180 | 7,5 | 7,5 | ||

| (20-25):1 | 7,5-150 | 12,5 | |||

| (20-25):1 | 10-100 | ||||

| (20-25):1 | 6-60 | ||||

| (20-25):1 | 6-60 | ||||

| Двухчервячные экструдеры | |||||

| 10:1 | 12-48 | ||||

| 10:1 | 12-48 | 7,5 | |||

| 10:1 | 8-80 | ||||

| 12:1 | 6-24 | ||||

| 12:1 | 4-16 | ||||

| 12:1 | 4-16 |

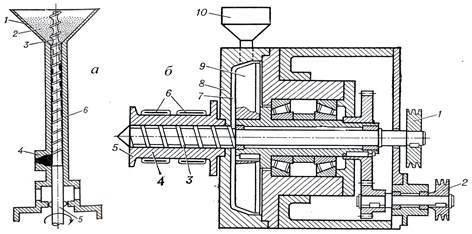

Вертикальные одночервячные экструдеры (рис.2.12а) имеют зону загрузки материала также на конце червяка, а зону выдавливания – вблизи от привода. Диаметр сердечника червяка постепенно увеличивается к зоне выдавливания, а цилиндр обогревается электронагревателями или через рубашку. Ниже зоны выдавливания вал червяка и цилиндр охлаждают вентилятором. Нарезку на валу червяка делают мелкой и в направлении, противоположном направлению винтовой линии червяка, чтобы исключить проникновение материала в радиальный зазор между валом и внутренней поверхностью цилиндра. Экструдеры занимают мало места и эффективны при производстве рукавных пленок и нанесении полимерных покрытий, К недостаткам относят сложность уплотнения зазора между валом червяка и цилиндром и нагрев элементов привода от нагревателей цилиндра.

Рис.2.12. Вертикальный одночервячный экструдер (а): 1-воронка,

2-материал, 3-червяк, 4-профилирующая головка, 5-резьба на валу червяка, 6-цилиндр.

Дисково-червячный экструдер (б): 3-червяк, 4-цилиндр, 5-фланец для профилирующей головки, 6-нагреватели, 7-рабочий зазор, 8-корпус, 9-вращающийся диск, 10- бункер.

Горизонтальные и вертикальные дисково-червячные экструдеры хорошо гомогенизируют материал при малом времени его пребывания и высоком давлении расплава на выходе (рис.2.12б). Термопласт из бункера 10 транспортируют в рабочий зазор 7 между вращающимся диском 9 и корпусом 8 и далее - в винтовую нарезку червяка 3, который выдавливает расплав термопластов, включая и склонных к деструкции. Цилиндр 4 оснащён нагревателями 6 и системой охлаждения, а корпус 8 разогревают только при запуске. В экструдерах смешивают полимеры с ингредиентами, профилируют вспененные изделия и материалы с высоким содержанием влаги и летучих.

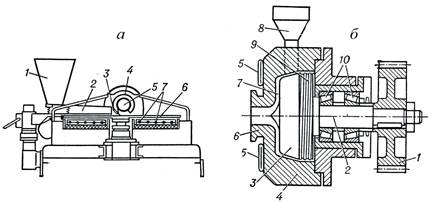

Червячные экструдеры с плавильным диском отличаются тем, что операция плавления материала отделена от операций сжатия, гомогенизации и выдавливания (рис.2.13а). Материал из бункера 1 по лотку 2 вибропитателя поступает на вращающийся плавильный диск 6. За время поворота диска (около 10с) он плавится, соскребается эластичным скребком 3 и подается к зоне питания червяка 5 над диском. Применяют однозаходный червяк с постепенно уменьшающейся глубиной нарезки, обеспечивающий степень сжатия 2:1. Нагреватель 7 цилиндра 4, установленный на уровне зоны выдавливания, включают только на время запуска экструдера.

Рис. 2.13. Червячный экструдер с плавильным диском (а).

Дисковый экструдер (б): 1-зубчатое колесо, 2-вал, 3-диск, 4-корпус, 5-нагреватели,

6-фланец для крепления профилирующей головки, 7-рабочая камера, 8-бункер,

9-уплотняющая нарезка на диске, 10-подшипники.

Дисковые экструдеры (рис.2.13б) состоят из неподвижного корпуса 4 и диска 3, вращающегося с постоянной частотой. Рабочая камера 7 представляет собой зазор между торцовыми частями диска и корпуса, который может изменяться от 0,2 до 1 мм. Загрузочный канал под бункером 8 расположен тангенциально к рабочей камере. Материал из загрузочного канала размягчается при контакте с нагретыми стенками диска и корпуса, перемешивается с пластицированным материалом в постепенно сужающемся рабочем зазоре камеры и выдавливается через центральное отверстие в корпусе. Дисковые экструдеры дешевле червячных, просты по конструкции и малогабаритны, отличаются высокой диспергирующей и гомогенизирующей способностью и пригодны для гранулирования, смешения, окрашивания, дегазации и обезвоживания даже нетермостабильных полимеров. В них перерабатывают гранулированные и порошкообразные термопласты, отходы от производства пленок, а при увеличенном рабочем зазоре – и пенопласты. Использование их в производстве труб, профильных изделий, пленок и листов ограничивается необходимостью строго дозированного и равномерного питания, низкими давлением расплава на выходе и производительностью. Достоинствами дисковых экструдеров обладают также гидродинамические бесчервячные экструдеры, создающие давление до 18 МПа и способные перерабатывать полистирол, полипропилен и полиамиды.

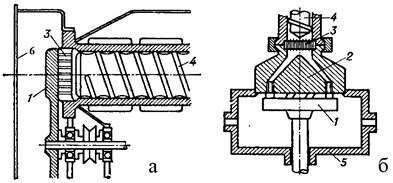

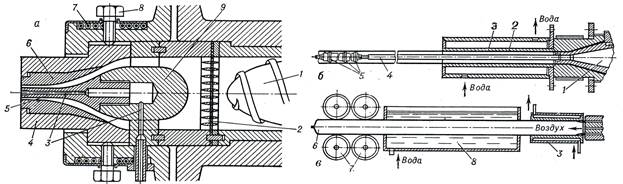

Гранулирование термопластов в экструдерах широко применяют и часто совмещают с их пластификацией и гомогенизацией, удалением летучих и влаги и даже введением некоторых ингредиентов. Расплав полимера продавливают через головку экструдера в виде жгутов, которые режут на гранулы быстро вращающимися ножами (рис.2.14). Гранулирование полиолефинов, пластиката ПВХ и сополимеров стирола проводят в одно- или двухчервячных или дисковых экструдерах большой производительности, а гранулы режут сразу по выходе из экструдера в расплавленном виде. Мелкие гранулы или гранулы из полимеров высокой вязкости охлаждают струей холодного воздуха, который одновременно применяют для транспортировки их на упаковку или дальнейшую переработку. Гранулы легко окисляющихся полимеров получают из головки полного погружения, срезают ножом и охлаждают в водяной бане с последующим отделением от воды и сушкой.

Рис. 2.14. Гранулирующие головки воздушного охлаждения (а) и полного погружения (б):

1-нож, 2-головка, 3-решетка, 4-червяк, 5-камера с водой, 6-кожух.

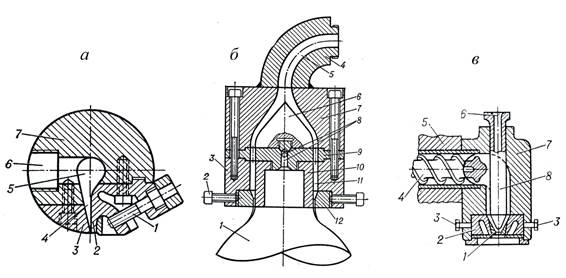

Методом экструзии наносят пластмассовые покрытия на бумагу, чтобы сделать её более прочной и непроницаемой, и выдувают плёнки толщиной 0,02-0,2 мм, а также изолируют трубы, провода и кабели. Для нанесения тонкослойных покрытий, получения плоских плёнок и листов на экструдер устанавливают плоскощелевую головку (рис.2.15а). Расплав из канала 6, соединяющего корпус головки 7 с экструдером, нагнетается в распределительный канал 5 головки и из него – в сужающийся щелевой зазор 4 между подвижной губкой 2 и неподвижной губкой 3. В конструкции головок могут быть плавно расширяющаяся полость («рыбий хвост») или расположенный в потоке расплава фигурный выступ («островок»), которые необходимы для того, чтобы диаметр червяка экструдера не ограничивал ширину профилируемых пленки или листа. Конструкция первой головки проста, но при экструзии профилирующая щель может под давлением расплава расширяться в средней части, из-за чего получается разнотолщинное изделие. Головка с «островком» состоит из двух деталей, жестко стянутых в средней части болтами, но она может разделить расплав на два потока с образованием шва в средней части изделия.

Рис. 2.15. Плоскощелевая (а), угловая кольцевая (б) и Т-образная (в)

профилирующие головки (пояснения даны в тексте).

Угловую кольцевую головку (рис.2.15б) используют для получения рукавной пленки. Между деталями 3 и 7 корпуса головки, соединенной с экструдером переходником 4, установлен фланец 9, к которому прикреплены рассекатель 6 и дорн 10. Расплав, поступающий по каналу 5, разделяется рассекателем и, проходя по кольцевому каналу 11, выдавливается в виде рукава через кольцевую щель между дорном и мундштуком 12. Для центровки мундштука по отношению к дорну служат регулировочные болты 2, расположенные по окружности нижней части корпуса. Через каналы 8 нагнетается воздух для раздува пленочного рукава 1. Помимо стационарных, применяют вращающиеся головки, с помощью которых более равномерно распределяется расплав при выдавливании и повышается скорость экструзии.

При наложении полимерной изоляции на металлические провода и кабели применяют Т-образные (рис.2.15в) и косоугольные кольцевые головки, расположенные соответственно под углом 90о, 60о или 45о к оси червяка. Расплав из корпуса экструдера 5 нагнетается в кольцевую полость корпуса головки 7 червяком 4, а металлический провод протягивается через канал 6 в дорне 8 и покрывается слоем расплава в нижней части матрицы 1, закрепленной в держателе матрицы 2 регулировочными болтами 3.

Экструзию труб проводят с осевой кольцевой головкой (рис.2.16). Расплав нагнетается червяком 1 через фильтрующую решетку 2, разделяется рассекателем 9 и выдавливается в виде трубы через зазор между дорном 5 и втулкой 6 мундштука 4, положение которого регулируется болтами 8 (а). Головки имеют электрические нагреватели 7 и датчики для автоматического контроля и регулирования температуры. Трубы калибруют пневматическими и вакуумными устройствами, присоединяемыми к экструзионной головке. Более распространены пневматические устройства (б), которые нагнетают сжатый воздух в полость трубы 2 через канал 1 в дорне головки и прижимают ее к полированной поверхности устройства 3. Для герметизации полости трубы применяют скользящую пробку 5, которая закреплена на торце штанги 4, соединенной с дорном, или перетягивают свободный конец трубы (в), которую при калибровании охлаждают водой через рубашку устройства 3 или в водяной ванне 8 и транспортируют тянущими роликами 7.

Рис. 2.16. Осевая кольцевая головка для экструзии труб (а) и схемы устройства

для калибровки труб с применением скользящей пробки (б) и с пережимом трубы (в).

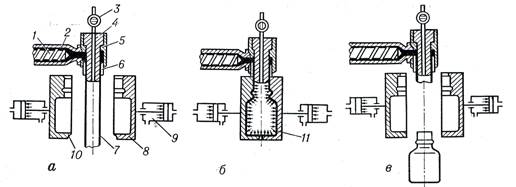

Экструзионно-раздувное формование – метод формования полых (объёмных) изделий, при котором гранулированный или порошкообразный термопласт пластицируется в экструдере и выдавливается через профилирующее отверстие головки 5 в виде трубчатой заготовки 7 (рис.2.17). При получении заготовки необходимой длины смыкаются полуформы 8, зажимая один конец заготовки на дорне 4 или внизу на формующем ниппеле, на который заготовка надевается при выдавливании, и сваривая другой её конец с помощью пресс-кантов 10. Герметизированную таким образом заготовку раздувают сжатым воздухом (0,2-1,0 МПа), который подают через отверстие в дорне или формующем ниппеле или через иглу, помещённую между полостями смыкания полуформ. При раздувании уменьшается толщина стенок и увеличиваются размеры сечения заготовки. Отформованное изделие охлаждают воздухом или жидким диоксидом углерода, после чего форму размыкают для его удаления.

Рис. 2.17. Схема производства изделий экструзионно-раздувным формованием

(а-получение заготовки, б-раздувание заготовки и формование изделия, в-съём изделия):

1-червяк экструдера, 2-материальный цилиндр экструдера, 3-кран для подачи сжатого воздуха, 4-дорн, 5-угловая головка, 6-мундштук, 7-заготовка, 8-раздувная полуформа,

9-привод полуформы, 10-пресс-кант полуформы, 11-изделие.

Эксплуатационные свойства изделий экструзионно-раздувного формования, зависят от свойств материала, конструкции формующего инструмента, технологических параметров экструзии и формования заготовки (табл.2.3). Наиболее важные свойства материала – плотность и индекс расплава. С увеличением плотности возрастает жесткость и ударная прочность изделия, его термическая и химическая стойкость и газонепроницаемость. С ростом индекса расплава материала улучшается качество поверхности изделия, но снижаются ударная прочность, относительное удлинение и сопротивление растрескиванию и увеличивается разнотолщинность изделия. Для устранения разнотолщинности снижают температуру расплава, повышают скорость экструзии и точность регулирования заготовки.

Таблица 2.3.

Дата добавления: 2015-10-29; просмотров: 3805;