Литьевые технологии

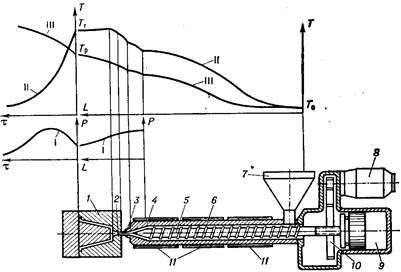

Метод литья под давлениемвлитьевых машинах путем размягчения полимера до вязкотекучего состояния и перемещения в литьевую форму, где он затвердевает, приобретая конфигурацию её внутренней полости, начинает занимать лидирующие позиции среди других методов переработки (рис.2.18). Термопласт прогревают в пластикационном цилиндре нагревателями (200-350оС) и теплом трения, выделяемого при пластикации вращающимся шнеком (кривые II и III), который при этом отходит назад. Методом инжекции расплавленный полимер с высокой скоростью выдавливается через сопло в литьевую форму при поступательном движении невращающегося шнека, и его объём при наибольшем ходе шнека, определяет объем изделий. Методом интрузии удается изготовить изделия в 2-3 раза большего объема за счет сопла с широким каналом в инжекционном цилиндре, по которому расплав при вращающемся шнеке до начала его поступательного движения заполняет 70-80% формы. Скорость впрыска материала в форму ниже, чем при инжекции, но общая длительность цикла не растет благодаря частичному совмещению во времени отдельных операций. Далее форму с термопластом охлаждают до 20-40оС (полистирол) или 80-120оС (поликарбонаты), а форму с реактопластом или резиновой смесью нагревают до 100-200оС. Изделие начинает затвердевать с поверхности и после охлаждения ниже температуры стеклования может быть извлечено из формы. Эффективное давление на материал снижается из-за потерь в узлах машины (кривая I), а регулирование его в цикле литья позволяет направленно изменять свойства изделий. По одному из режимов литья давление в гидравлической системе после заполнения формы дополнительно поднимают и держат постоянным, по другому - в течение нескольких секунд сохраняют на прежнем уровне, а затем сбрасывают до значения в конце формы. Равномерное распределение давления вдоль литьевой формы позволяет эффективнее использовать усилие её запирания, исключает опасность ее раскрытия и образования на изделии облоя. Для предотвращения растрескивания толстостенные изделия льют методоминжекционного прессования в формах, давление в которых создают с двух сторон – шнеком и механизмом закрывания формы через шток и пуансон.

Рис. 2.18. Схема шнековой литьевой машины с диаграммами распределения

давления (I) и температуры (II-для термопластов, III-для реактопластов)

по длине машины, а также по времени (после впрыска материала в форму):

1-литьевая форма, 2-литниковая втулка, 3-сопло, 4-головка пластикационного цилиндра,

5-шнек, 6-пластикационный цилиндр, 7-бункер, 8-привод, 9-гидравлический цилиндр,

10-передаточный механизм, 11-электрические нагреватели.

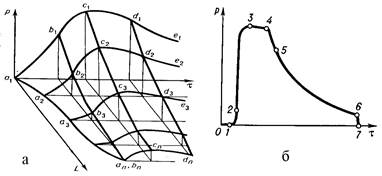

Давление на материал изменяется во времени в зависимости от свойств полимера, режима литья и конфигурации изделия и снижается от входа в форму в направлении её задней стенки (рис.2.19). При заполнении формы давление в каждой точке от а1 до аn возрастает. Уплотнение материала за счет притока новых порций приводит к увеличению давления на каждом участке от b1c1 до bncn. В результате затвердевания и усадки материала давление в форме снижается (участки от c1d1 до cndn), а при дальнейшем охлаждении без притока новых порций его снижение усиливается (участки от d1e1 до dnen).

Рис. 2.19. Диаграмма давление-время-длина литьевой формы (а) и кривая давление-время для одной точки литьевой формы (б): 1-2 – заполнение формы, 2-3 – нарастание давления,

3-4 – уплотнение материала, 4-5 – вытекание материала из формы, 5-6 – затвердевание литника, 6-7 – падение остаточного давления в изделии.

Режимы переработки термопластов зависят от их свойств (табл.2.4). В отличие от полистирола, полипропилен перерабатывают в тонкостенные изделия, так как образует усадочные раковины в толще материала, а поликарбонат льют в сложные изделия со строгими размерными допусками при пониженной температуре расплава и повышенной температуре формы. Переработку ПВХ и полиакрилатов усложняет близость температуры их разложения. Полиамиды подсушивают в термошкафу при 70-80оС 4-5ч и льют при ограниченном времени пребывания в материальном цилиндре из-за склонности к окислению. Низкая вязкость их расплавов позволяет отливать изделия сложной конфигурации, но для предотвращения самопроизвольного вытекания их сопло литьевой машины снабжают запорным клапаном, открывающимся при определенном давлении впрыска.

Таблица 2.4.

Дата добавления: 2015-10-29; просмотров: 1616;